静动态组合式动态汽车衡校准方法探讨

2021-02-28王奕槟

■王奕槟

(福建省高速公路信息科技有限公司, 福州 350011)

近年来,车辆超限超载造成的严重问题逐步凸显,“百吨王”超限超载车辆不但易发生交通事故,同时导致公路路面、路基、桥梁过早损坏,甚至发生坍塌等严重安全事故,公路交通的安全、畅通面临严峻形势[1]。 为此,国务院印发通知,对高速公路称重检测业务规范和技术要求作了统一要求,在高速公路出入口、国省道安装了大量动态汽车衡对车辆进行治超称重, 规定了设备称重准确度必须优于5 级[2]。 同时,建立健全高速公路入口检测、出口倒查,以及与国省道治超称重联网、联动执法,实现全国公路治超“一张网、一盘棋”[1,3]。

建立在数据联通、 信息共享基础上的治超联动,给公路治超工作带来了巨大挑战,也对检测设备的统一性提出了更高要求。 动态汽车衡按工作原理可分为整车式、轴组式、轴重式(又包括单秤台、双秤台、弯板式、石英式)等10 余种类型近100 个型号,最大秤量从5~100 t,检测区长度从5~21 m[4-5]。其计量性能不准和不稳定将导致高速入口治超称重引发争议,引发交通拥堵。而与国省道的非现场治超称重结果不一, 又容易将治超执法部门与计量部门推向风口浪尖, 治超执法严肃性受到很大影响。 因此,必须保证动态汽车衡量值的准确性与稳定性。

无论采用何种动态汽车衡,如果没有采用合适的方法对其进行准确标定,很难保证其标称的准确度水平。 无论采用何种称重设备,不停车称重检测均为动态称重模式,其测量结果受称重设备静态标定量值、车辆轴型、车辆速度以及车辆行驶状态等因素的影响。 其中,静态标定量值是动态测量的基数, 其准确与否直接决定了动态测量的准确度水平。 所以对称重设备进行动态检定前,必须进行全量程、全性能的静态标定。 然而,传统采用砝码进行静态标定,必须对最小秤量、最大秤量等关键秤量点进行检测[6]。 动态汽车衡的最大秤量一般在30 t以上,整车式动态汽车衡甚至高达100 t。 而对于轴重式汽车衡,宽度通常只有60 cm,要堆叠如此大量的砝码是极其危险的,同时工作效率也十分低下[7]。因此, 目前大部分采用动态标定取代了静态标定,即仅依据JJG907-2006 《动态公路车辆自动衡器检定规程》[8],采用3 种不同轴型的货车、在3 种行驶速度下,对设备进行动态标定和检定[9]。 由于动态标定过程中,耦合了许多动态不确定性因素,如上秤前路况不佳导致的车辆起伏振动,将严重影响标定的准确性。 所以,简单的3 种车型、3 种车速进行动态标定,不具有代表性,特别是当秤的线性较差时。此外,动态汽车衡所采用的称重传感器,其计量性能受温度影响。在夏季与冬季,温差可达50℃,给汽车衡准确性带来严重影响。 不进行静态检测,即使短时间内能通过动态检定,但随着温度、状态、传感器灵敏度的变化,设备准确度将很快超出最大允许误差的要求[10]。

本研究提出了一种静动态组合式动态汽车衡校准方法,并对目前常用的3 种动态汽车衡,即整车式动态汽车衡、轴组式动态汽车衡和轴重式动态汽车衡,进行试验对比验证。

1 静动态组合式校准方法

为使动态汽车衡在全量程范围内对各种车型车辆的称重计量性能达到动态5 级的标准要求,本研究提出采用静动态组合式校准方法,其校准过程及要求如下。

1.1 静态校准

采用衡器载荷测量仪对动态汽车衡进行全量程、全性能的静态校准,控制其最大允许误差,使其满足国际建议OIMLR76《非自动衡器》中准确度级(即静态III 级)的要求[11]。

衡器载荷测量仪由标准载荷单元、标准载荷单元组和液压控制系统构成。 每个标准载荷单元由液压油缸、反力装置、传感器和测量仪表等组成,两个或两个以上标准载荷单元组成标准载荷单元组。 标准载荷单元、标准载荷单元组和液压控制系统构成测量仪。 衡器载荷测量仪以高准确度传感器作为载荷测量标准,采用高精密液压机构,借助反力装置,对电子汽车衡施加标准载荷,实现对电子汽车衡的校准[12]。相对传统的采用砝码进行汽车衡静态校准,衡器载荷测量仪具有运输方便、工作效率高、成本低等优点,能准确实现对汽车衡的全量程、全性能校准[13-16]。

依据JJG 1118-2015《电子汽车衡(衡器载荷测量仪法)》国家计量检定规程[13]的要求,对汽车衡的偏载、称量性能以及重复性分别进行测试。

1.1.1 偏载

依据规程要求,在动态汽车衡秤台上排布N 个标准载荷单元,N 为各汽车衡传感器的数量, 其具体排布位置见图1。 图中四方形黑点为汽车衡传感器排布位置;圆形黑点为衡器载荷测量仪标准载荷单元排布位置。 将汽车衡的秤台面分为N 等分,标准载荷单元排布在各区域的中心位置。

图1 标准载荷单元在各种动态汽车衡上排布位置

偏载校准的载荷值为

式中,LE为施加的偏载载荷值;Max 为汽车衡最大秤量。

采用第1 个标准载荷单元对第1 个偏载区域施加LE-e 标准载荷(e 为汽车衡分度值),记录下此刻汽车衡的显示值IE。 然后,以1 kg/s 的加载速度,缓慢地继续施加载荷,直至汽车衡的示值由IE变成IE+e, 记录下此时标准载荷单元所施加的所有载荷值LU。 由公式(2)计算得到偏载误差EE,

然后,再采用其余标准载荷单元依次对其对应的偏载区域进行上述偏载校准,并计算出各区域的偏载误差。 当各偏载位置的偏载误差EE超过OIMLR76《非自动衡器》[11]规定的中准确度级在偏载载荷LE下最大允许误差的要求, 分别调整各偏载位置对应的各传感器系数,使偏载误差不超过最大允许误差。

1.1.2 称量性能和重复性

选择5 个不同的校准点Lw, 包括最小秤量20 e、500 e、50%最大秤量、2000 e 和最大秤量。采用秤台上排布的所有标准载荷单元 (即标准载荷单元组)对秤台同时施加LW-e 标准载荷,记录下此刻汽车衡的显示值IW。 然后,再以1 kg/s 的加载速度,对秤台缓慢地继续施加载荷,直至汽车衡的示值由IW变成IW+e ,记录下此时标准载荷单元组所施加的所有载荷值LUS。 由公式(3)计算得到称量性能误差Ew:

采用上述方法, 依次完成对5 个校准点的检测,得到对应的称量性能误差。 当各称量性能误差超过OIMLR76《非自动衡器》[11]规定的中准确度级称量性能最大允许误差的要求,对汽车衡重新进行整体标定,然后再检测一遍,直至称量性能误差不超过最大允许误差的要求。

1.1.3 重复性

重复称量性能检测3 遍,由公式(4)计算得到各校准点对应的重复性R:

式中,EW,max和EW,min分别为某一校准点3 遍检测中的最大称量性能误差和最小称量性能误差。 重复性应不超过OIMLR76《非自动衡器》[11]规定的中准确度级汽车衡最大允许误差的要求。

1.2 动态校准

静态校准完成后,依据JJG907-2006《动态公路车辆自动衡器检定规程》, 采用3 种不同轴型的参考车辆,一般包括1 部两轴刚性车、1 部三轴刚性车和1 部五轴或六轴铰接挂车。 各参考车辆在汽车衡运行典型速度下、最小运行速度以及最大运行速度下分别测试10 次, 其中6 次由秤台中心通过,2 次由靠近秤台左侧通过,2 次由靠近秤台右侧通过。由公式(5)计算车辆总重量误差:

式中,EM为车辆总重量误差;IM为测量得到的车辆总重量示值;LV为参考车辆的标准重量。

为达到动态5 级的标准要求,当车辆总重量误差超过±2.5%时, 调整不同轴型车辆在不同速度下的系数,然后重新进行相应测试,直至车辆总重量误差不超过最大允许误差要求。

2 校准方法的试验验证

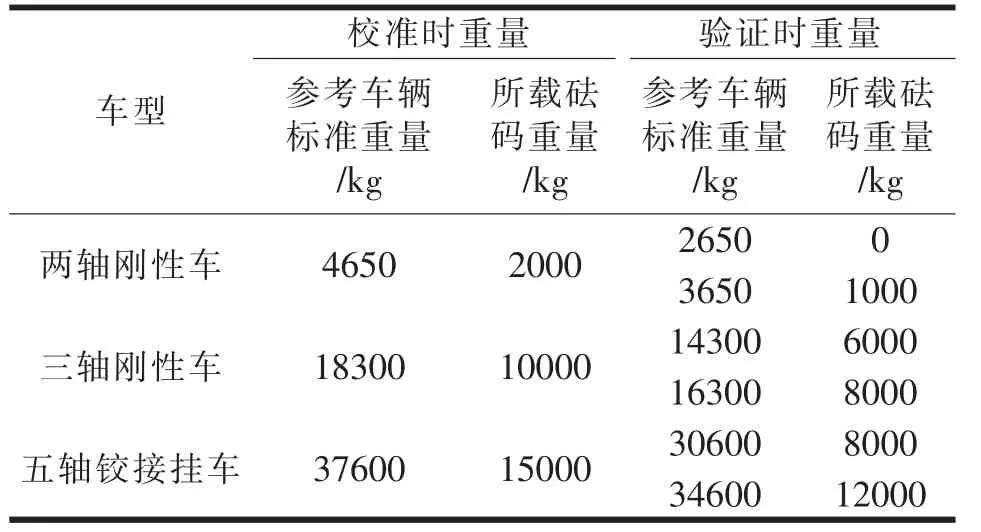

为验证上述静动态组合式校准方法的准确性和可靠性,本研究选择高速出入口常用的3 种动态汽车衡——整车式、轴组式和轴重式进行试验测试(表1)。为验证本研究提出的校准方法,分别采用单一动态校准方法和静动态组合式校准方法进行校准测试。

表1 试验用3 台动态汽车衡

2.1 单一动态校准

采用3 部参考车辆, 以5、10 和15 km/h 3 个速度直接采用1.2 节所述方法, 对各动态汽车衡分别测试10 次,并按公式(5)计算得到车辆总重量误差(表2)。 如果总重量误差超过±2.5%,调整动态系数, 直至车辆总重量误差不超过最大允许误差要求。

表2 试验用3 部参考车辆及其重量

为验证校准后汽车衡的准确性,将各参考车辆所载砝码进行调整(表2),然后以7、12 km/h 两个速度分别进行动态测试,并计算车辆总重量误差。

2.2 静动态组合式校准

2.2.1 静态校准

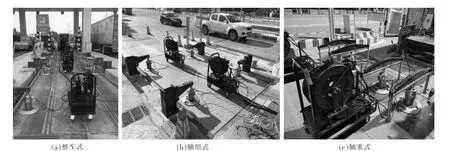

首先依据1.1 节方法, 采用衡器载荷测量仪分别对各动态汽车衡的偏载、称量性能和重复性进行静态校准(图2)。 当误差超出表1 所示最大允许误差要求时,调整汽车衡的静态系数,然后重新进行测试,直至满足表1 规定的误差要求。

图2 采用衡器载荷测量仪对各动态汽车衡进行静态校准

2.2.2 动态校准

按照1.2 节所述方法,采用该3 部参考车辆,先以5、10 和15 km/h 3 个速度进行动态校准(图3)。如果总重量误差超过±2.5%,调整动态系数,直至车辆总重量误差不超过最大允许误差要求。

图3 采用不同轴型参考车辆对各动态汽车衡进行动态校准

2.2.3 动态验证

将各参考车辆所载砝码进行调整, 然后以7、12 km/h 两个速度分别进行动态测试, 并计算车辆总重量误差(表2)。

3 校准测试的结果分析

3.1 单一动态校准结果

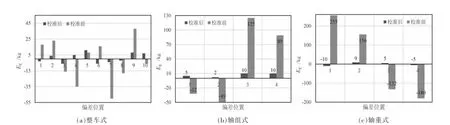

整车式、轴组式和轴重式3 种动态汽车衡在采用单一动态校准方法校准后,分别采用两轴、三轴刚性车和五轴铰接车以5 km/h 的速度通过秤台的左侧、中间和右侧,计算得到车辆总重量的误差(图4),它反映了校准后汽车衡的偏载情况。

从图4 可知,经过动态校准后,车辆总重量误差控制在±2.5%内。 但是,除整车式汽车衡以外,轴组式和轴重式在秤台左、中、右不同位置的误差还存在一定差别。从图4(b)可知,轴组式汽车衡,在靠左侧位置,3 种车型检测得到的误差分别为-0.65%、-0.60%和-0.50%; 而靠右侧位置时, 检测结果为1.51%、0.49%和0.98%。 由此说明该汽车衡左右存在较大的偏载,左侧偏轻,右侧偏重。 而对于轴重式汽车衡,左侧位置偏重,3 种车辆检测得到的误差为1.51%、1.36%和1.35%;而右侧位置偏轻,误差分别为-1.08%、-0.27%和-0.88%。 对于轴重式和轴重式汽车衡,其左右各有两只传感器。 当左右传感器高低不一或安装状态存在倾斜时,容易造成车辆靠左和靠右称重测量结果存在较大差别,即存在较大偏载。 而采用动态校准方法,一般仅能采用参考车辆靠左、中、右行驶获得相应位置的重量值,然后进行左右传感器系数调整等。 但是,采用这种方法,车子左右轮的载荷同时分别施加在秤台的左右侧,即使参考车辆靠左或靠右行驶,也很难十分准确地判别出左右传感器的偏载量, 只能做初步的系数修正。 特别对于汽车衡常见的传感器悬空而导致的偏载等故障, 采用参考车辆一般很难判别出故障。

图4 不同型式动态汽车衡采用单一动态校准方法后的车辆总重量误差

不同型式动态汽车衡采用单一动态校准方法后,两轴刚性车(参考重量4 650 kg)、三轴刚性车(参考重量18 300 kg) 和五轴铰接车 (参考重量37 600 kg) 分别以5、10 和15 km/h 3 种速度靠秤台中间测量6 遍得到车辆总重量误差的平均值(图5)。 从图5 可知,采用3 种车型在3 种速度下,经过动态校准后,在各种动态汽车衡的误差均控制在1.5%以内。

图5 不同型式动态汽车衡采用单一动态校准方法后的车辆总重量误差的平均值

为验证校准后各动态汽车衡的准确性,调整参考车辆的总重量,然后以与校准时不一样的车速靠秤台中间对汽车衡进行检测。 结果发现,除整车式汽车衡外,轴组式和轴重式汽车衡均出现了较大的误差(图6)。 对轴重式汽车衡,当车速达到12 km/h时,采用三轴刚性车,误差高达3%。

图6 不同型式动态汽车衡采用单一动态校准方法后的车辆总重量(调整后)误差

造成误差偏大的原因是由于汽车衡的输出受车辆的重量、车速以及轴型等因素综合影响,汽车衡输出为多变量函数。 即使仅考虑重量和车速两个重要因素时,当传感器线性不好时,汽车衡输出为一复杂的曲面。 而采用3 个重量值在3 种车速下,拟合得到的曲面无法全面准确反映汽车衡的真实特性。 而且这3 个标准重量值还受轴型、路况等因素影响,存在一定不确定性。 因此,当车重或车速发生变化后,由插值得到的结果与被检车辆的实际重量存在较大偏差。

3.2 静动态组合式校准结果

单一动态校准方法校准后,采用衡器载荷测量仪对各动态汽车衡进行静态校准。 当测量仪的标准载荷分别集中地施加在图1 所示的各偏载位置后,验证了轴组式和轴重式动态存在较大的偏载误差。由图7 可知,在系数调整前,轴组式汽车衡的偏载误差达到125 kg,而轴重式最大和最小偏载误差相差竟高达435 kg。 以此偏载误差检测结果为依据,重新调整传感器安装状态并调整各传感器系数后,各汽车衡的偏载误差基本控制在±10 kg 以内,达到了表1 规定的偏载最大允许误差要求。

图7 不同型式动态汽车衡采用衡器载荷测量仪进行偏载校准后的偏载误差

采用标准载荷单元组对汽车衡称量性能进行校准和静态系数调整,然后重新进行称量性能检测3 遍,并由此得到重复性,结果见图8。 从图8 可知,经过静态标定,各汽车衡在全量程范围内的误差基本控制在±20 kg 范围内,且其重复性良好,3 遍称量结果偏差不超过20 kg。

图8 不同型式动态汽车衡采用衡器载荷测量仪进行静态校准后的称量性能和重复性

静态校准后, 再采用该3 种车型在5、10 和15 km/h 3 种速度下, 对各动态汽车衡进行动态校准,进行一定的动态速度系数修正。 然后再采用参考车辆在秤台左、中、右分别进行偏载测试。 由图9可知,无论采用何种车型,左中右检测的结果相差很小。 由此证明,经过静态角差调整,汽车衡的抗偏载性能得到大幅改善。 由图10 可知,经过该方法校准后,检测得到的车辆总重量的误差较图5 明显减小,不同重量连接起来的误差曲线也更加平滑。

图9 不同型式动态汽车衡采用静动态组合式校准方法校准后的车辆总重量误差

图10 不同型式动态汽车衡采用静动态组合式校准方法校准后的车辆总重量误差的平均值

为进一步验证校准后汽车衡在全量程范围内的准确性, 同样调整了参考车辆的重量, 再以7、12 km/h 的车速进行验证,结果见图11。 从图11 可知,对于整车式和轴组式两种汽车衡,即使重量和车速改变了,但其误差仍然基本仍保持在1%以内,而轴重式汽车衡的误差也小于1.5%。

图11 不同型式动态汽车衡采用静动态组合式校准方法校准后的车辆总重量误差

对于采用衡器载荷测量仪进行静态校准,其施加在汽车衡秤台的标准载荷为静态,其准确度比动态标定时载荷受速度、 轴型等因素影响明显提高。且该静态校准为全量程范围内的多点校准,能全面检测出传感器和汽车衡的非线性并进行准确的拟合与修正。 建立在静态准确校准基础上的动态校准,仅需要对车速和轴型进行进一步修正,从而保证汽车衡在后续动态称量过程中在全量程范围内的准确性。

4 结论

本研究提出了静动态组合式动态汽车衡校准方法,并对整车式、轴组式和轴重式3 种动态汽车衡进行校准,同时与传统单一动态校准方法进行试验对比,得出结论如下:(1)单一采用动态校准方法进行动态汽车衡校准,无法保证汽车衡在全量程范围内的称量结果准确性;建立在静态全量程校准基础上的动态校准,能保证汽车衡在全量程范围内不同车速下的称量精度;(2)衡器载荷测量仪能实现对汽车衡秤台的局部集中加载,能有效减小汽车衡的偏载误差,提高汽车衡抗偏载能力,从而保证被检车辆无论从靠近秤台任何区域通过,均能得到较一致的称量结果。