电厂循环水泵变频调控的优化与应用

2021-02-28杜艳秋孙毅刘学亭高岩王强

杜艳秋孙毅刘学亭高岩王强

(1.山东建筑大学 热能工程学院,山东 济南250101;2.中国电建集团核电工程有限公司,山东 济南250100;3.浙江大学 能源清洁利用国家重点实验室,浙江 杭州310027)

0 引言

随着大数据、人工智能的发展,火力电厂既要做到节能降耗,又要逐步实现智能自动化。电厂各设备保持良好的性能,才能保证机组运行更加经济安全。循环水泵是电厂的重要辅机之一,其用电量约占厂用电量的10%~17%,约占总发电量的1%~1.5%[1-2],循环水泵的运行工况直接影响到电厂整体机组的性能。循环水昼夜温差大,机组对循环水的需求量变化也较大。机组运行负荷率和运行环境温度实时变化,理论上要求循环冷却水也要连续调节。但循环水系统存在不能连续调节的问题,常见的双速调节和部分泵启停方式会导致凝汽器的真空度不稳定,无法保证电厂机组经济、安全运行。为了降低耗电量,部分电厂将循环水泵的电机改为双速电机,但依然无法根据实际需求连续调节水量。采用定速或双速配置的循环水泵只能依靠调节水泵数量实现,在一定程度上降低了耗电量,但这种调节方式依赖人为经验操作从而增加了机组运行的不确定性,难以适应日益严峻的节能减排要求。因此,优化循环水系统,使其能够根据需求自动调整水量,将对整个电厂发电经济性的提升具有重要意义。

针对以上问题,诸多学者开展了相关的研究。王渡等[3]基于EBSLION仿真平台搭建了2×660 MW超超临界机组和4台循环水泵的仿真模型,分析了循环水系统中循环水泵不同配置方案的技术经济性,结果表明运行两台变频循环水泵为最佳配置方案。路培林[4]对某发电公司3台循环水泵(两运一备)进行节能改造,完成了两台循环水泵的双速改造,实现了改造简单、功耗较低的循环水泵组合运行方式。杜虹晔[5]从水力部件方面简要分析和阐述了电厂循环水泵节能改造的方式方法,优化了循环水泵水利部件的,提升了电厂循环水泵运行效率,避免了大量电力能源的消耗,达到了节能的目的。赵爱军等[6]基于永磁调速器的工作原理,分析了循环水泵永磁调速改造后的实际效果,即经改造后永磁调速器能够有效地降低循环水泵的能耗,并提高系统的运行可靠性,同时指出该技术具有广阔的应用前景。王勇[7]结合我国现役百万千瓦级核电机组一期工程的循环水泵优化运行实例和数据,分析其循环水泵的运行方式,并提出在实践过程中依据最佳真空调整循泵的转速或者运行台数[8],在不降低电站安全性的情况下,寻找循环水泵高低速切换的最佳时机。张莹[9]针对绥中发电厂二期工程2×1 000 MW超超临界燃煤机组循环水系统的运行特点,系统地分析了水泵运行特性及变频调速水泵的运行经济性,在理论上对变速泵的节能效果给出量化的分析,但并未运用在实际中[10]。黄郑等[11]针对燃气—蒸汽联合循环机组循环水泵运行管理较为缺乏的现状,设计并开发了燃气—蒸汽联合循环机组循环水泵运行管理系统。该系统基于循环水泵优化模型,对循环水泵低速泵运行、高速泵运行、双泵运行的运行方式进行及时调整,实现循环水泵优化运行指导。

综上所述,目前对于火电厂循环水系统优化,或侧重于循环水泵结构上的优化,或侧重于增加循环水泵的搭配方式,但也只是在一定程度上降低了用电量,增加了运行的经济稳定性,而工程上较少实现依据循环水系统特性而连续调节循环冷却水量。特别地,有些学者利用商业软件对循环水泵的最优搭配进行模拟分析,但大多只存在模拟预测,还未运用于实践过程中。基于此,文章根据凝汽器最佳真空度原理及电厂循环水系统特性,针对某电厂的双速水泵循环水系统进行优化改造,通过增设电动机高压变频器以及优化控制系统,实现循环水泵运行方式的优化。该优化控制系统取代了人工手动操作启停泵调节方式,实现了依据实际需求对连续循环水量的自动控制调节,使得机组节能安全稳定运行,从而取得了明显的经济效益。

1 电厂循环水系统现存问题分析

1.1 研究对象

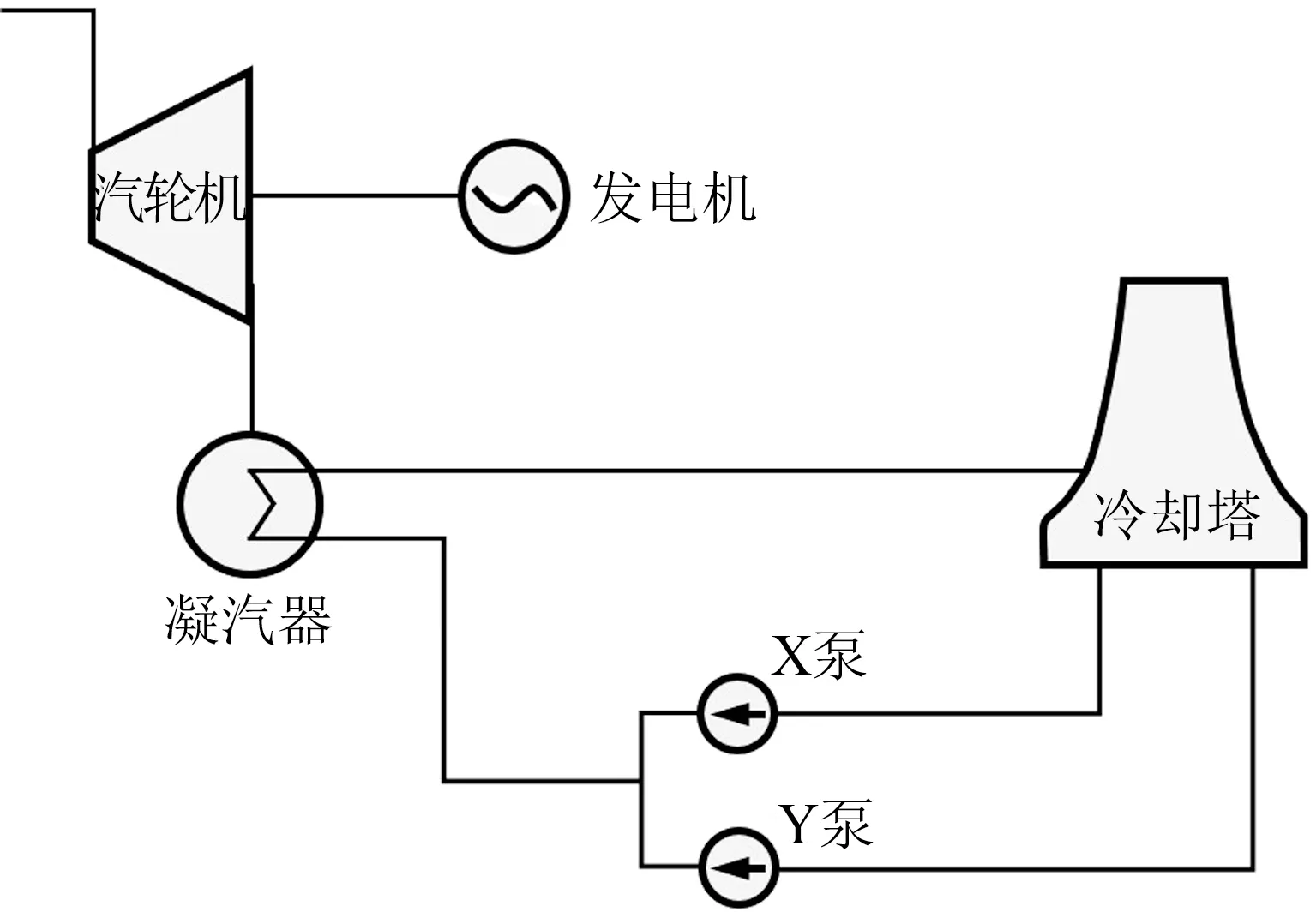

以某火力发电厂中300 MW发电机组循环水系统为研究对象,如图1所示。循环水系统主要作用是将冷却水通过循环水泵送至凝汽器,冷却凝结汽轮机低压缸的排汽,维持凝汽器真空度,使汽水循环得以继续。经凝汽器升温后的循环水通过冷却塔降温后再次经循环水泵进入凝汽器。

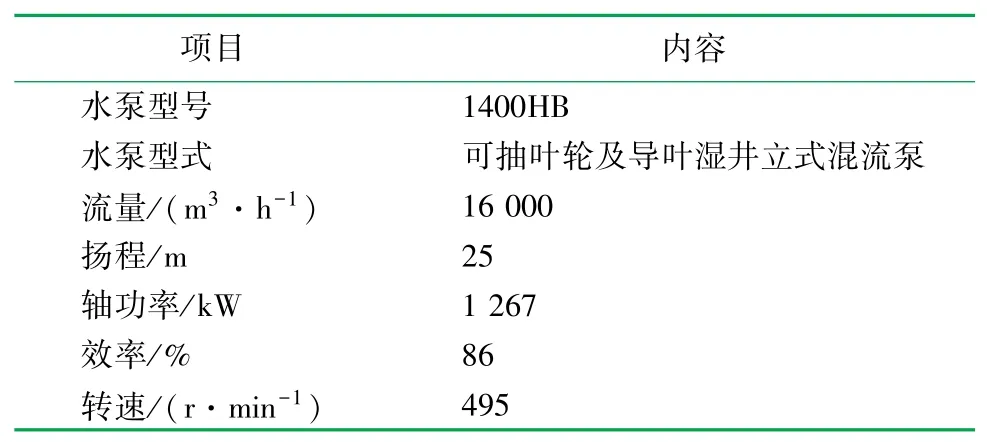

该机组汽轮机是上海汽轮机厂生产的N300-170/537/537型亚临界、一次中间再热、反动式两缸两排汽凝汽式汽轮机;配置上海电站辅机厂生产的N-17650-6型单背压单壳体、对分双流程、表面式凝汽器。其中,凝汽器冷却水系统采用单元制循环供水冷却方式,循环冷却水系统配套两台沈阳水泵厂生产的容量为50%的1400HB型可抽叶轮及导叶湿井立式混流循环水泵(记为X泵和Y泵),最初两台循环水泵均为定速泵,具体参数见表1。

图1 循环水系统简图

表1 循环水泵主要参数表

1.2 电厂循环水系统现存技术问题

根据不同季节的昼夜温差特性,改造前的双速循环水泵运行方式为冬季单泵运行、夏季双泵运行。特别地,昼夜温差会导致循环水量需求变化,循环水系统时常出现运行一台循环水泵流量不够而运行两台循环水泵流量过大的情况。随着技术的进步,三相异步电机可通过改变绕组接线方式来获得两种转速,其改造费用、维护保养运行及可靠程度均具有很大优越性[12]。因此,该厂首先对循环水泵进行高低双速改造。

根据循环水泵性能参数,X泵不做改造(水泵转速依然为495 r/min,电流为185 A),而Y泵改为双速运行(高速时水泵转速为495 r/min,低速时则为425 r/min,且高速、低速运行电流分别为165、142 A)。尽管如此,由于昼夜负荷和循环水温的变化,运行人员仍需要频繁地对水泵进行手动调速。然而,这种人工手动调节存在诸多不可控性,组合条件也相互制约,运行参数不断变化还存在较大的水量过渡区间,使得凝汽器的真空度偏高且不稳定。此外,频繁启停循环水泵不仅降低水泵使用寿命也并未完全解决循环水实时连续调节的问题,还会给其他相关设备带来安全隐患。

基于此,根据机组需求实时、连续调节循环水量将成为一个较新的研究课题。文章在循环水系统X泵增设了1台自动一拖一变频器、1套优化控制柜、流量计等相关设备及仪表,结合机组现有的温度压力测点,与集控室集散控制系统DCS(Distributed Control System)实现通讯,实时采集机组运行参数,经优化计算后得到变频器最佳运行频率,从而实现及时调整循环冷却水泵的运行转速,进而实现循环水量自动调节。

2 循环水系统变频调控优化及其数学建模

2.1 循环水泵变频调控优化理论依据

机组负荷和环境因素存在连续变化的特点,理论上冷却水量也应该能够连续调节。鉴于双速循环水泵不能很好地完成电厂循环水量的调整,文章在原循环水系统基础上变频改造循环水泵,增设水量连续调节手段和优化控制系统,实时采集机组及环境数据,通过分析计算后,自动跟踪调节循环水量,实现循环水泵自动运行方式,从而消除人为因素操作造成的不确定性,实现机组冷端设备节能降耗。

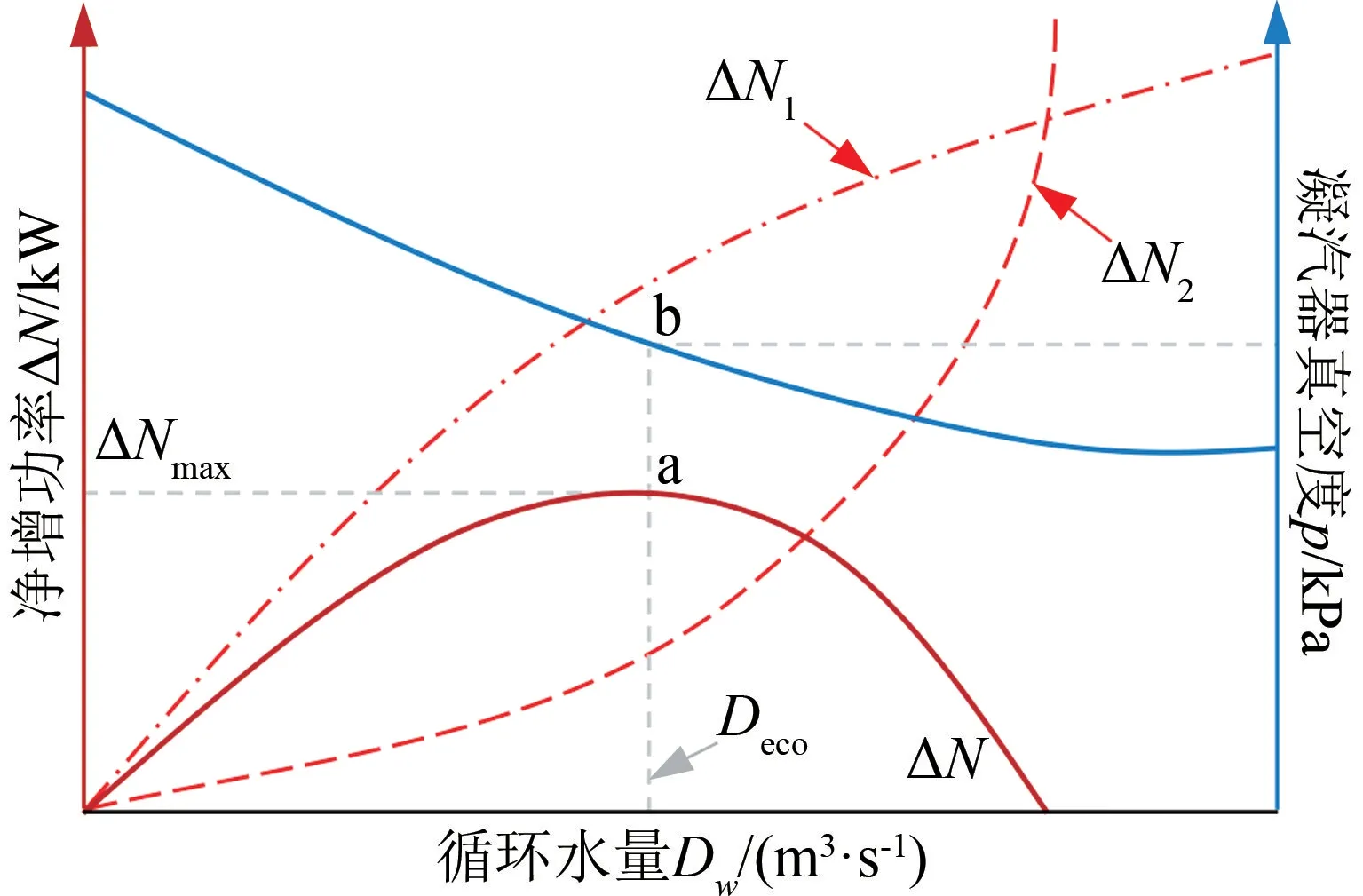

火力发电机组冷端系统运行的经济性与其设备组成及系统特性有关,涉及汽轮机低压缸末端、冷却塔、凝汽器以及循环水泵等多种设备。同时,机组负荷、环境温度等也是制约机组冷端系统运行经济性的重要因素。为实现机组冷端系统的优化运行,先对循环水系统凝汽器、循环水泵等运行特性建立数学模型,并选取适当的优化算法,进而优化循环水泵的运行方式。机组性能随循环水量的变化如图2所示。

图2 机组性能随循环水量变化示意图

在一定范围内,增加水量有利于真空度降低、机组发电功率增加ΔN2,同时伴随着循环水泵耗功增加ΔN1,故净增功率为ΔN=ΔN2-ΔN1。由于机组多发电和循环水泵耗功随水量增加的趋势不同,存在净增功率最大ΔNmax时的运行极值点(图2中a点)。通常该点水量称为最经济水量(或称最佳水量)Deco,对应的真空度(图2中b点)为最经济真空度(或最佳真空度)peco,即增加循环水量使汽轮机电功率的增加值与循环水流量增加多耗功的差值达到最大时所对应的真空度[13]。同时,机组运行过程中负荷不断变化,凝汽器真空随之变化。

2.2 循环水泵数学模型

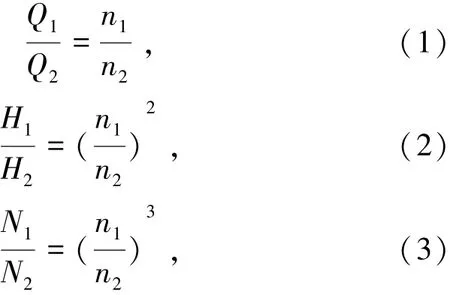

凝汽器中的循环水将汽轮机乏汽凝结成水,从而使得汽轮机进汽和排汽之间形成压差,使得高压蒸汽在汽轮机缸体内迅速流动,推动汽轮机叶片旋转做功。冷却蒸汽后的循环水吸热升温,经循环水泵又回到冷却塔内冷却,再次循环。根据相似定律[14]可获得转速变化前后泵的扬程H、流量Q及轴功率N与转速n之间的关系,由式(1)~(3)表示为

式中n1和n2分别为水泵的两个不同转速,r/min;Q1和Q2分别为水泵在转速n1和n2时对应的体积流量,m3/s;H1和H2分别为水泵在转速n1和n2时对应的扬程,m。根据上述关系,功率N与转速n的三次方成正比,降低转速可以大幅度地降低功率[15],使循环水泵运行更省电。

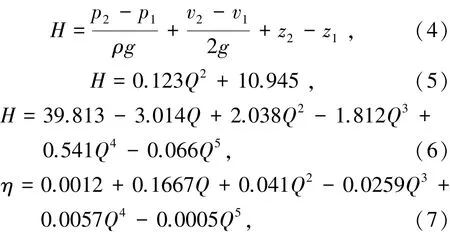

根据伯努利方程以及电厂循环水泵设计数据,则循环水泵管路特性方程、扬程—流量及效率—流量之间的可由式(4)~(7)表示为

式中H为扬程,m;p1和p2分别为泵进、出口处液体的压力,Pa;v1和v2分别为流体在泵进、出口处的流速,m/s;z1和z2分别为进、出口高度,m;ρ为液体密度,kg/m3;g为重力加速度,m/s2;Q为流量,m3/s;η为循泵效率。

2.3 汽轮机—凝汽器耦合运行特性

凝汽器作为汽轮机发电机组的重要辅机之一,具有凝结汽轮机排出的乏汽、在汽轮机排汽口建立真空度以及增大机组有效焓降的作用[16],一般通过改善其传热性能来达到提高汽轮机系统效率的目的[17]。凝汽器压力直接影响汽轮机的经济运行,且真空度的升高使得汽轮机的有效焓降低少,会影响汽轮机的出力和机组设备的安全性。

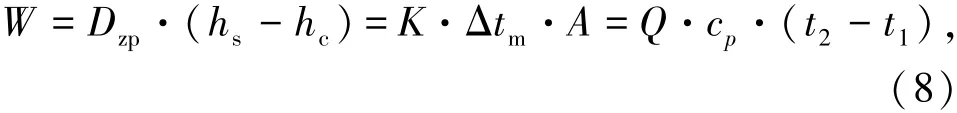

凝汽器传热方程及热平衡方程由式(8)表示为

式中W为凝汽器的热负荷,kW;Dzp为凝汽器蒸汽负荷,即凝汽器入口蒸汽量,kg/s;hs为汽轮机的排汽焓值,kJ/kg;hc为凝结水的焓值,kJ/kg;K为总传热系数,kW/(m2·℃);Δtm为对数平均温差,℃;A为换热面积,m2;cp为冷却水定压比容,kJ/(kg·℃);t1、t2分别为冷却水进、出口温度,℃。

无过热及无过冷情况下,对数平均温差Δtm可由式(9)表示为

式中ts为凝汽器蒸汽温度,℃。

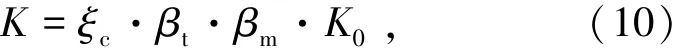

总传热系数计算由式(10)表示为

式中ξc为清洁系数;βt为冷却水入口水温t1修正系数;βm为冷却管材料和壁厚的修正系数;K0=C·vw为凝汽器基本传热系数,kW/(m2·℃),其中vw为冷却管内流速,C为取决于冷却管外径的计算系数。

2.4 汽轮机背压—功率特性模型

根据汽轮机背压功率特性,汽轮机背压引起功率的变化主要取决于末级功率变化。在其他条件不变时,背压越高,汽轮机功率越小;背压越低,汽轮机功率越高。汽轮机微增出力是指末级叶片在背压微小变化条件下功率的变化,以曲线的形式表示出来就是汽轮机微增出力曲线,即汽轮机背压—功率曲线。根据凝汽器背压对功率的修正曲线,可拟合出功率P1与背压Ps关系式,由式(11)表示为

P1与循泵耗电量N差值为有效利用功率P,由式(12)表示为

通过采集循环水流量、循环水进出口温度和压力、大气压力、机组当前功率等参数,对凝汽器换热计算以及水泵性能分析,获得发电负荷与水泵耗功差值的最大值,即获得对应输入数据下应有的凝汽器最佳真空度、循环水最佳水量以及变频器最佳频率。因此,实现循环水系统水量的实时连续控制,同时获得运行优化的机组的实时变化数据。

3 结果与分析

在秋季机组负荷基本维持在满负荷运行或约在260 MW运行。由于测试时间较长,这里截取较为典型的24 h数据进行分析,循环水泵运行方式为Y泵高速运行和X泵变频并联运行,实时记录循环水泵运行频率、耗电量、机组负荷以及真空度变化的关系。

3.1 凝汽器真空度波动规律

凝汽器真空度是影响机组经济性及其安全运行的重要指标,然而实际电厂运行过程凝汽器真空度在大多时候无法达到设计工况,严重影响机组的经济性和安全性[18]。凝汽器真空度的升高会使得排气缸温度升高,引起汽轮机轴承中心偏移,严重时会引起汽轮机振动。电厂凝汽器一般运行经验表明,凝汽器真空度每增加1 kPa,汽轮机汽耗会增加1.5%~2.5%[19]。

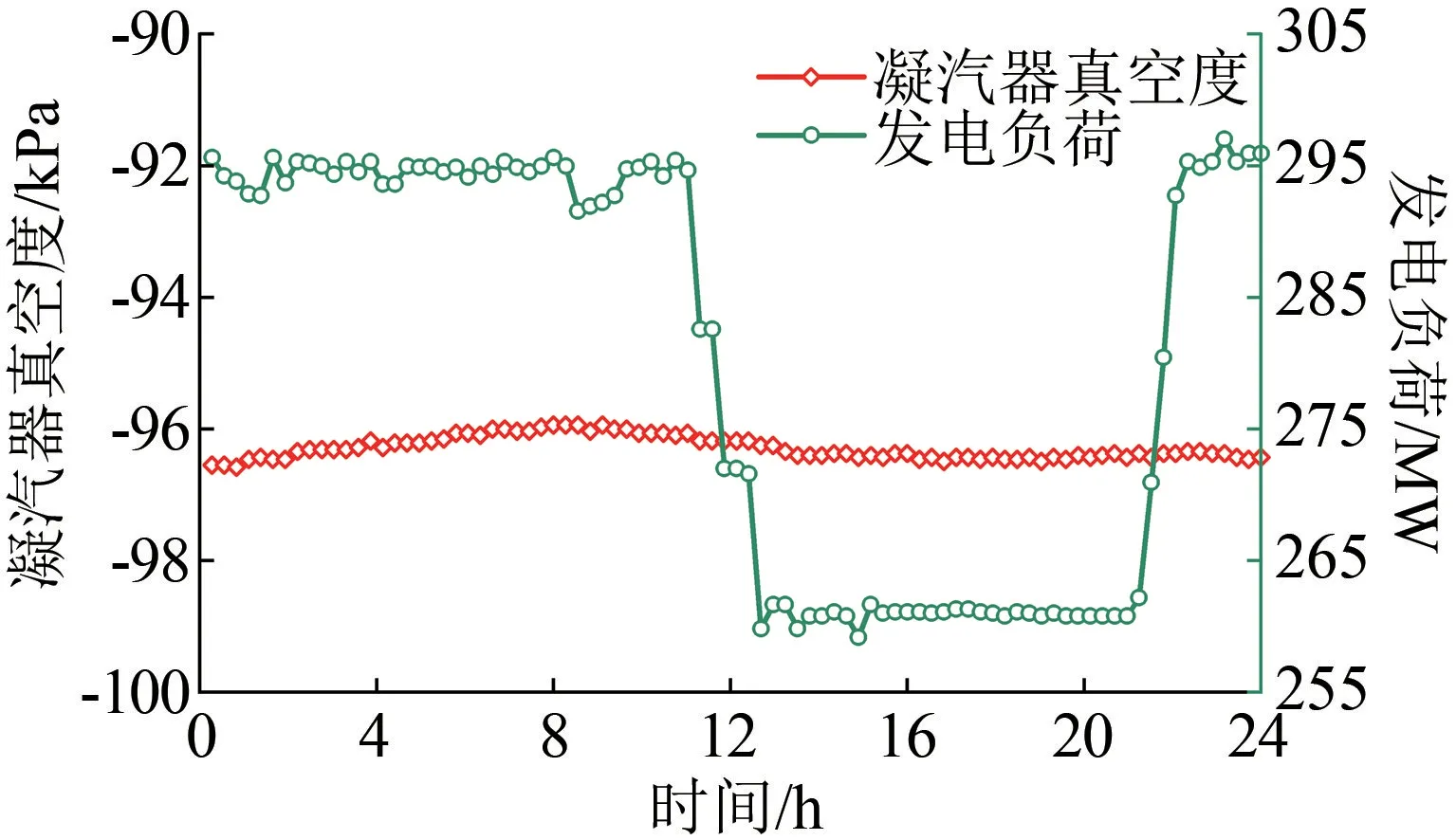

利用电厂机组真空度测点获得凝汽器真空度数值,则增设水量连续调节手段和优化控制系统后,机组负荷与凝汽器真空度随时间的变化趋势如图3所示。机组发电负荷由295 MW降到260 MW,再由260 MW逐渐升到295 MW的过程中,由于增加了变频优化控制系统,改善了水泵运行方式,使循环水系统水量调节按照实际需求连续调节,凝汽器压力维持在-96.58~-95.9 kPa,且平均真空度维持在-96.28 kPa,真空度波动范围小且稳定,凝汽器运行稳定。根据往年同期的负荷变化数据可知,未加变频控制系统前凝汽器真空度表压力值为-92.8~-96.95 kPa,凝汽器压力最低可到-92.8 kPa,且平均真空度维持约-94.92 kPa,凝汽器真空度高,跨度大且不稳定。因此,较优化前真空度降低了1.36 kPa,真空度得到明显降低,即研究采用的变频调控策略有效,将会促使机组的安全性、经济性也进一步提高。

图3 凝汽器真空度、机组负荷随时间的变化图

3.2 变频器频率及循环水泵电流变化规律

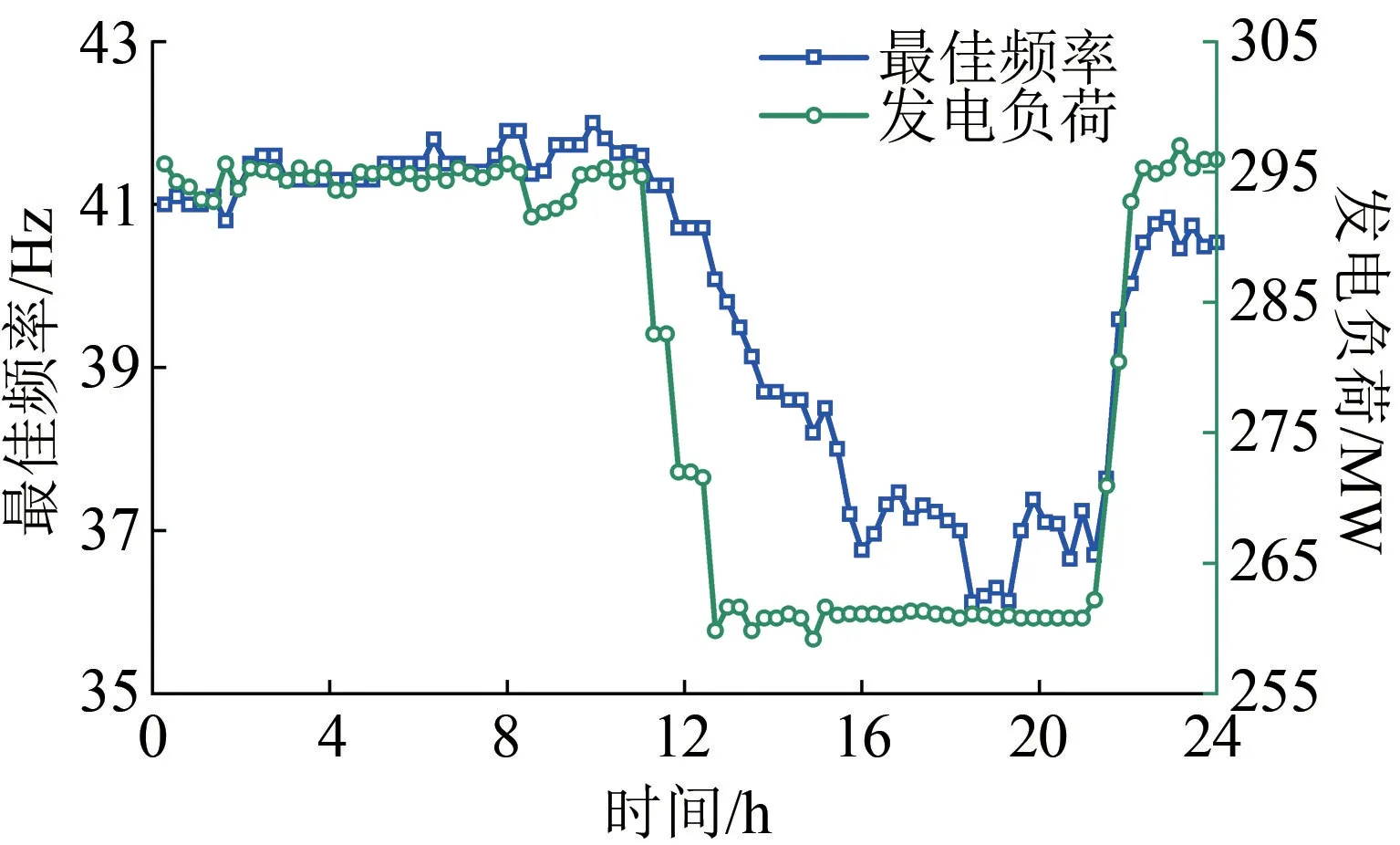

变频调速控制能够实现对水泵电动机转速的线性调节。通过水泵进出口水温实现对水泵电动机转速的线性调节,水量大小由变频控制系统中电动机的转速改变来控制[20]。通过最佳真空度原理,可计算出最佳水量需求,对应的变频器运行频率则为最佳频率。变频器最佳运行频率与机组发电负荷、环境温度、循环水进出口温度和大气压力等因素密切关系,然而机组负荷是影响循环水量的最重要因素。

变频器运行最佳频率随时间的变化趋势如图4所示。前11 h机组负荷基本稳定在295 MW,经优化调控,X泵变频器最佳频率也基本稳定在约42 Hz运行,机组负荷下降至260 MW时,变频器最佳频率开始下降,变频器运行频率较机组负荷下降速度缓慢,为了避免水泵频率变化过快影响机组稳定性,最后下降至36 Hz稳定运行。在测试的22 h后,机组负荷开始上升,慢慢上升至约295 MW,电动机高压变频器运行频率也上升至最佳41 Hz。运行过程中最佳频率与机组负荷变化趋势保持一致。随机组负荷降低,变频器最佳运行频率降低;机组负荷增加,变频器最佳运行频率则增大。根据往年同期负荷变化数据可知,未加变频控制系统前,水泵搭配方式为满负荷时定速泵与高速泵并联运行;负荷为260 MW时,循环水泵运行方式时而定速泵和低速泵并联运行,时而定速泵与高速泵并联运行,并没有严格的运行规程指导。这种循环水泵运行方式调整变化大,启停泵次数多,耗电量大,最大运行电流为定速泵和高速泵并联运行时,电流为350 A(其中X泵电流为185 A、Y泵电流为165 A)。最小运行电流也为定速泵与低速泵并联运行时,电流为327 A(其中X泵电流为185 A、Y泵电流为142 A)。

图4 变频器运行最佳频率、发电负荷随时间的变化图

循环水泵转速与变频器频率成正比,变频器通过调整频率来调整循环水泵的转速。循环水泵总电流随时间变化如图5所示,可以看出,循环水泵变频调节后两泵并联最大、最小电流分别为299.3和259.5 A,较优化前电流最大能降低90.5 A;测试过程中X泵最大、最小电流分别为134.3和94.5 A,Y泵电流维持在约165 A。变频器频率变化和水泵耗电量趋势一致。变频器频率增加,循环水泵转速增大,水泵耗电量增大;变频器频率减小,循环水泵转速减小,水泵耗电量减小。在测试的前11 h中,电动机高压变频器频率基本稳定在42 Hz运行,两泵电流基本稳定在299.3 A运行,后面机组负荷下降使得变频器频率降低,两泵电流由299.3 A开始下降,水泵电流与变频器频率下降趋势一致,最后下降在259.5 A运行;在测试的22 h后,机组负荷开始上升后变频器运行频率上升,循环水泵电流上升,慢慢上升至285 A运行。

图5 循环水泵总电流、发电负荷随时间变化图

与往年同期类似机组负荷对比,循环水泵或是定速泵搭配高速泵运行,或是定速泵搭配低速泵运行,不仅运行耗电量大(最大电流可为X泵、Y泵并联运行电流350 A),循环水量可调节范围有限,不利于循环水系统经济运行。同时也可以看出,循环水泵电动机加上变频器后耗电量减少,但依然保持了机组稳定运行,故循环水泵的运行优化方式成功。

以此类推,在冬季环境气温低时,以往机组循环水系统运行单台水泵或高速运行或低速运行。经现有水泵变频优化控制后,只需运行X泵加变频控制系统,最低电流为运行频率为35 Hz时,电流为93 A,降低了72 A。该优化控制系统冬季根据各参数需求连续调整循环水量,保持凝汽器高真空度稳定运行,减少人工操作,降低厂用电率,提高电厂整体的自动化水平。

4 结论

文章依据最佳真空度原理,以某火力发电厂中300MW火力发电机组循环水系统为研究对象,在定速循环水泵上采用变频控制系统装置,根据系统各设备特有的数学模型,进行系统分析优化计算,探讨了春秋两季对循环水泵变频控制的可行性。主要结论如下:

(1)经变频优化控制后的系统相关设备运行安全稳定。测试的24 h中,机组负荷维持在260~300 MW之间时,凝汽器压力基本保持在-96.58~-95.9 kPa,真空度降低了1.36 kPa且保持稳定,使得汽机组运行更加高效稳定安全。

(2)循环水变频控制系统能很好地根据负荷变化调整变频器最佳运行频率,循环水泵运行最佳频率受机组负荷变化影响较大,机组负荷降低时,变频器运行频率降低;机组负荷上升时,变频器运行频率升高。同时,测试的24 h中,循环水泵耗电量较之前最大下降了90.5 A,提高了电厂机组的经济性。

(3)机组循环水系统经变频优化控制后,实现了循环水量的自动优化调节,提高了电厂的自动化水平,也避免了水泵以往频繁的启停操作,提高了循环水泵的使用寿命,使得冷端系统接近最经济运行状态。对电厂循环水系统变频优化控制后,真正将变频技术应用于实际工程中,解决了长期以来火电机组普遍存在的循环水不能连续调节的共性问题。