利用立铣床结合分度头加工斜孔的方法

2021-02-27魏鹏

魏鹏

白银矿冶职业技术学院 甘肃白银 730900

1 序言

图1所示零件有一部位需要在圆柱孔内壁加工1个40°斜孔,同时该斜孔与圆柱上的孔相接通。在普通钻床上不好加工,在四轴加工中心上不好装夹,且加工时钻头还容易因中心定位不稳定而偏心。如果买一台五轴数控机床,或者专用的斜孔加工设备,对于小批量加工来说,投资过大。如何在投资小、时间短及见效快的基础上加工出合格工件,是需要解决的问题。下面介绍利用普通立铣床结合分度头来加工斜孔的方法。

2 装夹方法

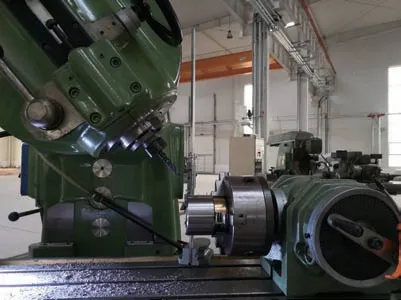

利用普通立铣床结合万能分度头加工该零件,装夹方法及分析如下。

1)将万能分度头固定在立铣床的工作台面上,将所加工的工件装夹在万能分度头的卡盘上,将立铣头分度成所要加工的角度,如图2所示。

图1 带有斜孔的零件结构

图2 工件装夹示意

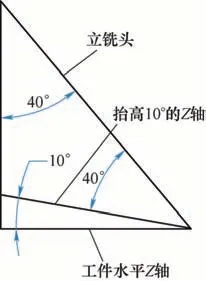

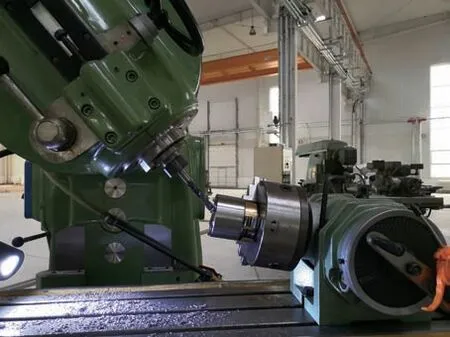

2)将工件的Z向与立铣头的Z向组成一个三角形,只要立铣头的角度回转为50°,则另一个角度就是40°(即图样要求的尺寸),这样就可以符合此零件的加工角度。但是,立铣头的最大回转角度为±45°,导致另一个角度就变成了45°(斜孔角度),不能满足图样40°的加工要求。拟采用角度互补法,把立铣头不够的角度,用万能分度头补充。而立铣头回转40°,则另一个角度就会变成50°(即工件斜孔角度),显然不符合图样要求。于是把万能分度头抬高10°作为抵消角度,这样工件的50°斜孔角度就变为40°,满足加工要求,如图3、图4所示。

图3 工件装夹角度分析

图4 万能分度头抬高10°时的工件装夹情况

3 工件X、Y轴找正

(1)确定X轴方向 先把立铣头回转垂直,工件也水平夹紧。用试切对刀法,对工件中心。先对X向,立铣刀旋转,碰向工件两边X向,记录好刻度,将这2个X值取平均值。然后将铣床的X向手柄刻度盘移动至工件的中心,则工件X方向对好。

(2)确定Y轴方向 为了保证斜孔与直孔的中心线相交,必须先把直孔的Y轴方向找正。该零件上面有1个与直孔相垂直的小孔,只要把2个垂直孔找正,斜孔与直孔的中心线就能相交。于是在小孔上制作1个定位销,插入小孔定位,然后利用高度尺,固定零件的Y轴方向。高度尺的固定高度=工作台到工件中心高度(工件的半径)+定位销的半径。固定好高度尺,旋转工件到高度尺的位置,工件的Y轴方向对好,如图5所示。

图5 工件Y轴找正

采用以上工件X、Y轴找正方法,既不用划线,也伤不着工件本身,定位准确,方便实用。

4 工艺方法

由于斜孔的中心与孔壁平面不垂直,如果直接用钻头加工,钻头本身有120°顶角,钻削时钻头单边受力,会使钻头轴线与斜孔中心发生偏移现象,很难保证斜孔与垂直孔的角度要求,钻头也容易折断,因此,采用以下2种方法解决。

1)先用立铣刀在内孔壁上铣出1个与钻头轴线相垂直的平面,然后在铣出的平面上钻中心孔,再用钻头钻孔。这样钻孔定心牢固,刚性较好,钻头不容易弯曲,因此可保持中心孔不会偏移原定位置。但是这种方法换刀次数多,比较麻烦。

2)直接用三刃立铣刀加工,这样就可以保证中心定位准确,加工时工作平稳。这种方法就换1次刀,但是加工时间长。

5 注意事项

工件加工时的注意事项如下。

1)第一件调试好后,在下一件加工前,立铣头角度40°固定不动,万能分度头为0°,把工件放置在万能分度头上,然后定位Y轴方向(即高度尺高度),再调整万能分度头的角度10°。

2)加工时,因为是斜孔,立铣头旋转,自定心卡盘固定工件,切削力固定在一个点。为了保证切削稳定、工件不易松动,可以在工件下面垫一块木板。3)立铣刀的转速不易过高,约为100~120r/min。立铣头手柄匀速慢慢进给,加机油冷却润滑。

6 结束语

利用立铣床结合分度头加工斜孔的方法在生产现场通过工艺验证,以较小的投资、有效的工作时间完成加工,解决了公司的实际困难。