气承式膜结构施工技术在某工程中的应用

2021-02-27李红标

李 红 标

(山西三建集团有限公司,山西 长治 046011)

王庄煤矿北煤场封闭,建筑总面积14 276 m2,建筑总长131.2 m,总宽121.5 m,建筑高度50 m,主体结构形式为排架结构,屋顶采用气膜结构型式。膜材采用白色PVDF建筑膜材,燃烧等级为B1级,规格等级为P5。斜向网状钢索系统采用外包白色PE钢缆(直径16PE19 mm)编织成网状,将整个膜体包裹在其内部。基础锚固系统采用气膜建筑专用锚固件,采用L125×14(Q235钢)承压。膜材之间受力接缝采用热合连接,膜单元之间采用夹板连接,膜材与混凝土挡墙采用角钢直接承压,在门系统和气膜安装检查无误形成密封空间后采用风机进行空气支撑。

1 施工准备

1.1 平整场地

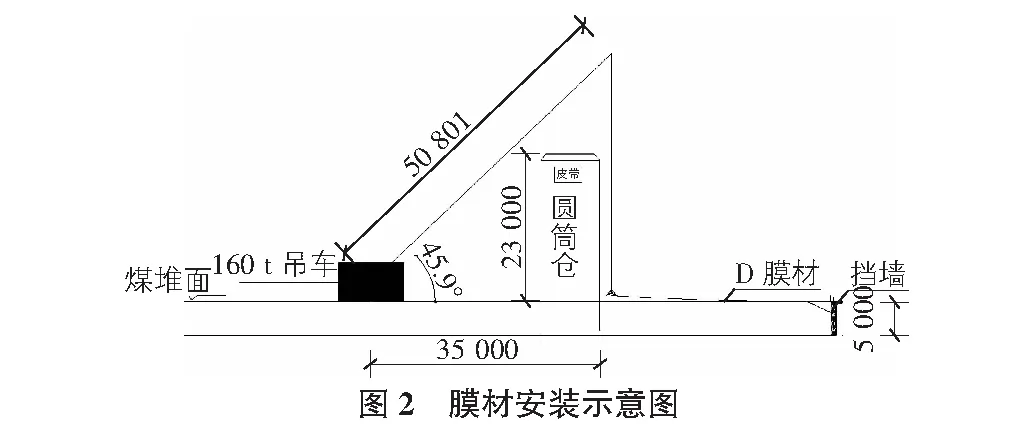

因为煤场存在高低差,另外在D膜位置有一条空中皮带连廊,以连廊为中心点分为高低跨,高低相差约5 m,高跨位置到连廊最高点约23 m,低点到最高点约28 m。要求整个场地用煤回填到高跨标高,压实系数达到0.9。低跨位置煤堆需要堆到挡墙边,利于膜材展开拼接。

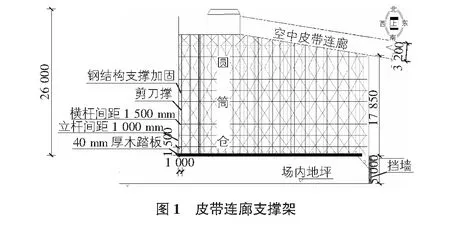

1.2 搭设脚手架

为了减少气膜安装时对皮带走廊的荷载,在皮带走廊下方搭设满堂脚手架,满堂脚手架的宽度12 m,长度56 m,高度21.5 m。脚手架搭设选用φ48.0×3.0钢管,立杆间距1.0 m,步距1.5 m(见图1)。

为方便安装工人对气膜进行固定,在挡墙四周搭设双排脚手架,脚手架搭设选用φ48.0×3.0钢管架体高度5 m,立杆纵横向间距1.8 m,步距1.8 m。

1.3 膜保护措施

场地用塑料布覆盖,膜拼接处需用粘结带固定牢固,防止开裂和滑移,防止地面对膜材表面造成磨损或污染。

组织人员将膜单元沿场地进行拉展。在展开过程中施工人员需带鞋套,防止对膜体表面造成污染。

1.4 安装前的检查

1)气膜煤棚工程施工前首先检测基础建筑的规格和要求是否达到膜体安装的需求。

2)安装气膜煤棚前检查膜体的出厂证书。

3)气膜煤棚施工前,应对膜体及零配件的出厂陈述、产品质保书、检测陈述以及品种、规格、色泽、数量进行检验。

4)检查风机是否可以正常使用,以方便气膜安装后充气支撑。

5)气膜安装前必须对预埋件及基础上顶面进行清理,预埋锚栓外露锚杆上包裹的保护膜需进行拆除。

6)根据加工图要求的长度,同时核对现场锚栓间距长度后按实际施工的间距长度进行切割,角钢的孔距需根据现场实际测量的预埋锚栓间距进行打孔。

1.5 混凝土挡墙对拉丝孔洞封堵

采用水泥砂浆对挡墙上因安装对拉丝留设的孔洞进行封堵,保证挡墙的气密性。

2 气膜安装工艺流程

2.1 连续气密锚固系统施工

丝扣矫正清理→测量放线→密封件制作→膜片密封→密封测试调整→密封附属件安装。

2.2 门系统施工

应急门安装→汽车门安装→门控制系统安装→门系统调试→门系统密封→门系统成品保护。

2.3 膜、钢网系统施工

膜片吊运至指定位置→膜片包展开→膜片连接→膜体与基础固定连接→膜片吊运至指定位置→钢网分片包展开→钢网分片连接→钢网铺设→钢网与密封系统固定连接。

2.4 充气前子系统联调联试施工

子系统检查→子系统联调联试→系统联调联试结果确认。

2.5 气膜充气成型施工

系统联调联试结果合格→气象环境适合气膜充气→试充气→充气→各系统监控→调整→充气到预定内压。

2.6 充气后系统调试施工

软门帘连接、室内工序施工→膜内压测试调整→稳定气膜内压。

3 施工方法

3.1 连续气密锚固系统施工

混凝土基础表面应无裂缝、空洞、露筋和掉角现象,并达到混凝土设计强度。核对基础轴线总长度和总宽度,基础预埋锚栓由土建施工方按施工图要求进行预埋,误差需控制在规范范围内。

3.2 门系统施工

1)门洞口尺寸的核对。首先对所有门洞口尺寸进行核对,误差需控制在规范范围内。如出现误差及时整改直至合格,方能进行下步工序的施工。

2)洞口处预埋件核对。门洞口处预埋件核对:洞口处预埋件由土建单位按施工图要求进行预埋。预埋件若有漏埋现象可现场进行植筋,植筋的抗拉强度需满足要求。

3)门安装和密封。在对前两道工序核对合格后,可以进行门体的安装及密封。门体上的保护膜安装前不应撕掉或损坏。门体在洞口处安装就位后,调整门体垂直度、水平度后将门固定在墙体上。门固定后,对门与墙体之间的缝隙进行填缝、表面密封处理。

应急门外框需与混凝土结构固定牢固,然后再进行软门帘与门体外框的连接。

应急门在施工过程中可作临时通道使用,气膜充气后严禁当做进出通道使用,非紧急情况下不可使用。

3.3 膜、钢网系统施工

1)膜材根据现场情况;将膜材分为A,B,C,D 4片膜材拼接,膜在加工厂制作打包约成3 m×3 m方形由专车运到项目现场。

2)先将C,D两片膜材运至现场指定位置,将C,D膜展开拼接(包括拼接缝隙、角钢压膜),因为膜拼接需要全部展开,D膜有1/3位置被煤仓阻碍,C,D膜需要从中心点双向打包,先展开挡墙方向及拼接,完成后反向挡墙位置展开,拼接完成后开始吊装,C,D膜拼接采用夹板连接,先展开C,D膜到挡墙部分进行拼接,拼接完后向挡墙相反方向展开及拼接剩余部分。

待拼接完成后开始吊装,根据现场平面尺寸,最长处膜长70 m、中间处60 m、端部长约37 m,吊车趴杆吊重经过模拟计算,需要3台160 t吊车吊装,吊车起重量均不超过该工况下允许起重量的70%。满足起吊要求。

3)当起吊高度达到要求后,吊车开始再度仰臂慢慢收杆,C膜利用卷扬机辅助展膜,待D膜材整体拉直后开始抛物线在连廊到挡墙做辅助安全绳防止膜抛物线过多;然后开始慢慢下钩及仰臂防止膜材向挡墙方向滑落。配合卷扬机将C膜膜材辅助拉过去,当膜材跨越空中皮带连廊落地后即安排专业人员拆除吊装的夹具及弧形吊梁(见图2)。

4)C,D膜安装完后开始展开拼接A,B膜,A,B膜展开直接采用卷扬机展膜,展开后进行A,B,C,D膜拼接,拼接采用夹板连接。

5)待A,B,C,D全部膜材拼接安装完成,派专人检查四周、膜片连接情况。在膜拼接完后再安装钢网结构。

6)钢网的展开和安装。钢网的展开和安装与膜体的展开和安装施工方法类似,膜体上方对应放置钢网单元的位置处垫放保护垫。钢网单元吊装到打包图要求放置的位置并调整好钢网展开对应的方位,人工展开。须对展开后的钢网单元进行检查,要求钢网无缠绕无打结,然后采用钢网连接板对钢网单元进行拼接。最后固定基础四周密封锚固处位置的钢网滑轮,并确保滑轮处的钢网都被卡在滑轮挡板内侧,并连接固定好滑轮螺母。

3.4 气膜充气

充气是整个安装过程中最重要的一步,气膜安装前已经根据图纸要求安装了12台风机,送风量每小时5万m3。在前面所有工作都已完成且检查合格后才能开始充气。

充气前注意事项说明如下:

1)再次检查膜和钢网单元的拼接,门体外框架与膜体的连接。

2)设备已安装调试完毕,并再次检查确认运行情况。

3)充气时要求当日天气预告无雨雪,风速小于20 km/h,并且充气时持续8 h内风速无较大变化。

4)充气一般选择在一天的早上开始进行,这样可以更好的控制气膜充气的过程,若在充气过程发现问题需及时进行调整。

5)将风机置于“ON 开启”位置,仔细观察气膜内部压力的变化,并及时巡视周边,确保膜体在充气过程中各个部位的均匀性,并及时进行调整。

6)当气膜内部压力达到80 Pa时,停止充气,保持现有状态。施工人员需对所有的锚固系统、钢缆系统、门体软连接等进行再次检查和调整。若有漏气现象马上采取密封措施,确保膜体充气过程顺利进行。

7)调整好钢网和膜体外形后可将气膜内部压力调整到150 Pa~200 Pa并维持这一压力值2 d~3 d,最后根据气膜压力设计要求将压力按要求调整相对应的压力值范围。

4 维护保养

1)膜结构工程的维护和保养应按维护保养手册进行,使用单位应根据维护保养手册建立健全维护保养制度。

2)对空气支承式膜结构的维护和保养,应按设备及控制系统操作规程和维护保养手册由专业人员或经过培训的专职人员进行。

3)工程竣工后的一年内,制作安装单位应对膜结构进行至少1次常规检查和维护,发现膜面异常时应采取预张力补强或其他措施,连接件如有松动,应重新加固。

4)每年雨季、冬季前应对膜面进行检查,清理,保持膜面排水系统畅通。需荷载较大地区宜有必要的除雪应急措施。

5)结构工作状态的主要检查项目应包括:膜面有无较大变形,膜面是否因预张力损失较大而松弛,膜面是否局部撕裂,膜材涂层是否剥离等。

6)在强风,冰暴、暴雨和大雪等恶劣天气过程中及过程后,应及时检查结构建筑物有无异常现象并采取必要的指施。

7)空气支承式结构应至少每月检查1次。

5 验收要求

1)膜材经/纬向极限抗拉强度标准:7 000/7 300 N/5 cm,厚度不低于1 mm,重量不小于1 000 g/m2。2)膜体外观质量应无破损、无明显折痕、无难于清除的污垢及无显著色差。3)膜体上所有的拼缝及结合处无裂缝、无分离剥落及无显著褶皱。4)螺栓、垫圈及铝合金、不锈钢压条无拉伤和锈蚀。5)索、锚具无涂层损坏及锈蚀,缆绳无污损。6)气膜煤棚膜的坚固夹板在装置前必须倒角打磨平整,不应有锐角边。螺栓不应有飞刺。所有与膜体接触的金属件不应有尖锐锋芒。膜面打开时,应采纳有效的保护措施以保护膜材不受损伤。

6 结语

气承式膜结构在国内还算是一种比较新颖的结构形式,大家对这种结构还不是非常熟悉,本文结合工程实例,介绍了气承式膜结构门系统与钢网系统施工、气膜充气、维护保养等施工工艺操作要点,可供广大工程技术人员在类似工程中参考。