核电站蒸汽发生器传热管机械堵管工艺评定

2021-02-26王仕航郑东宏范安全谭远红

王仕航,郑东宏,范安全,谭远红

(上海核工程研究设计院有限公司,上海 200030)

0 引言

蒸汽发生器(Steam Generator,简称SG)是核电站蒸汽动力转换系统的核心设备,将一次侧堆芯产生的热量通过U形管束传至二次侧,将二回路的水汽分离干燥后,传至汽轮机发电,其一次侧是RCS系统压力边界的一部分[1-3]。传热管是压水堆一回路压力边界的重要组成部分,是防止放射性裂变产物外泄的重要屏障,也是一回路系统最薄弱的环节之一。传热管长期在高温高压环境及高辐射剂量介质的冲刷下,会产生机械或化学损伤,当传热管损伤达到破损维修标准时,就需要对其进行维修,以防止放射性冷却剂材料外泄。堵管是在破损传热管两端分别增加堵头,从而有效地将破损传热管隔离于一回路介质外。目前各国在核电站维修实践中,主要采用爆炸堵管、焊接堵管和机械堵管三类堵管方式。堵管方式不同,所采用的堵头结构也不同。

(1)爆炸堵管。 爆炸堵管是利用炸药爆炸产生的能量做功,将特殊的堵头固定在破损管的端部,利用金属熔合时产生的残余应力达到堵管效果。根据泄漏管的规格,选择合适的堵头(堵头内已预先装好经试验确定的炸药),装入需修堵管内,引爆炸药,通过炸药在堵头内爆炸产生高温高压的冲击能量,经过一定传导介质改善,成为稳定、均匀的压力作用在堵头内壁,使得堵头瞬间在径向产生膨胀,与母材壁发生高速碰撞,从而使堵头与母材紧密结合在一起。

(2)焊接堵管。 焊接堵管是利用焊接方法将堵头材料与破损管的母材局部熔合在一起,利用金属熔合达到一定的联结强度和密封性能。对大多数管子、管板材料可焊性较好的换热器可采用该种维修方式,并且焊接方法容易掌握,其堵管的质量也较可靠且能够控制。

(3)机械堵管。 机械堵管是采用简单的机械方法,将特制的堵头装进 (通常是压挤)管子里,产生残余应力,靠堵头外壁与管子内壁的紧密接触来堵管。机械堵管应选择合适材料,一般以塑性大的材料为好,强度不应高于管子,但要考虑堵头材料对容器材料的适用性,将材料加工成锥形堵头,用外力将堵头向管子内挤压,在挤入过程中堵头与管子接触,因塑性差异,堵头发生变形,最后使二者结合部位贴紧达到密封联结,从而保证机械堵管的密封性能。机械堵管实质是依靠残余应力将堵头与管子紧密结合,一旦应力松弛或消失将导致堵管失效。

爆炸堵管和焊接堵管是永久性堵管,采用这两种方法一旦堵管后堵头将无法取出。机械堵管的优点是能够快速安装、易于取出而不损坏管子,具有良好的密封和耐腐蚀性能,更适合预防性堵管[4]。因此,本文对机械堵管工艺评定进行研究。

1 ASME规范的要求

1.1 ASME B&PV Code Section Ⅲ 要求

ASME B&PV Code Section Ⅲ并未明确描述堵管相关要求,仅对堵头密封齿以上部分要求进行结构评估,评估内容包括:最大设计余量、缺陷、应急状态以及压力变化;正常状态、非正常状态、应力循环下的疲劳强度。堵头材料评估按照AEME B&PV Code Section Ⅲ NB分卷中的1级部件结构标准进行评估。另外,Case N-836HeatExchangerTubeMechanicalPlugging,Class 1 Section Ⅲ,Division 1 对热交换器机械堵管的相关要求应被执行,要求条款如下:(1)Section Ⅺ,2007版本、2008增补和2013版本中IWA-4713章节除了IWA-4713.1(a)和 IWA-4713.5的内容外都需要满足,Section Ⅺ中其他条款不适用;(2)机械堵头的压力保持材料应符合NB分卷的要求,具体满足SB-166,UNS N06690要求。

1.2 ASME B&PV Code Section Ⅺ 要求

ASME B&PV Code Section Ⅺ中IWA分卷IWA-4713《热交换器传热管用胀管进行堵管》对机械堵管作了相关规定。如用机械滚压或机械扩管器扩管方法将管塞扩张到管板中的1级热交换器传热管,管塞永久变形,在接合面依靠摩擦或过盈连接,应满足IWA-4713.1到IWA-4713.5的要求。

IWA-4713.1 通用要求:(1)管塞满足IWA-4200要求;(2)安装前,管塞材料应依据材料试验合格报告可追溯;(3)经扩张的管塞与传热管连接的代表性试样应作腐蚀试验或分析,以评价管塞的预期寿命。

IWA-4713.3 管塞及工艺评定如下。

(1)管塞设计和堵管工艺规程应按下列要求试验。

①通用试验要求。

a.用于评定管塞设计和堵管工艺规程的试验应按IWA-4713.3(b)规定的重要变素进行;b.试验计划包括:试验温度和压力、验收准则、基本变素、试件数、外载荷(例如由传热管定位装置引起的载荷)、试验布置、表面状态(包括验收准则);c.对于每种要求的试验,应试验5个试件;每个试件应满足IWA-4713.3(a)(2)和IWA-4713.3(a)(3)的验收准则;d.安装每个试件后,应评定相邻镗孔的状态,以核查孔桥变形不会妨碍无损检测、修理或更换等工序;e.试件要模拟涉及IWA-4713.3(b)中重要变素的产品情况,最小试件管板的厚度应为管塞连接接头长度加0.5 inch(13 mm)或产品管板厚度两者中的较小者。

②循环试验。

a.试件应作压力试验和热循环试验,以模拟管塞预期寿命内热交换器升温和降温的影响,试验温度和压力要包括使用工况;此外,如循环试验数据有效,则应评定堵管工艺规程(PPS),以证明所考虑设计的可接受性;b.试验结果应满足业主要求的泄漏和管塞移动验收准则。

③验证性压力试验。

a.试件应在下列较高的压力下作验证性压力试验:在事故工况下最大压差的1.43倍;在正常运行工况下作用于管板最大压差的3.0倍;b.试验可在任意温度下进行;c.不应有管塞弹出。

④通用设计的一些考虑。

a.试验或评定应论证管塞能否承受外载荷(例如:传热管定位装置引起的载荷)和满足验收准则;b.评定应对被堵传热管中静态流体受热引起压力增加的可能性及其后果进行评估。

(2)如果下列重要变素发生变化,应重新评定堵管工艺规程。

①规定的管塞材料和热处理条件;②管塞、传热管或管板材料变化造成材料热膨胀系数10%或更大的变化;③在有效连接接头长度上预胀管塞名义直径和名义壁厚;④传热管名义直径;⑤传热管名义壁厚变化大于5%;⑥管塞插入前的清洗方法;⑦胀管方法(例如滚压或胀管器);⑧规定的有效连接接头长度;⑨在管塞胀管区,传热管是否已经胀入与管板接触;⑩管塞和传热管之间胀管界面的设计变更;对于机械滚压胀管:a.接头滚压扭矩超出评定时使用的最小和最大值;b.评定试验时使用的滚压胀管器几何尺寸、材料或设计的变化;c.滚压润滑剂变化;对于机械胀管器胀管:a.最小拔出载荷减小或胀管器移动;b.胀管器或管塞内锥度的变化;c.胀管器材料或硬度的变化;d.胀管器润滑剂的变化。

(3)当按IWA-4713.3完成评定后重要变素变化时,可用下列要求代替 IWA-4713.3(a)(2)和IWA-4713.3(a)(3)中的要求重新试验和评定。

若满足下列要求,则对其进行评定,以表明堵管工艺规程对所考虑的设计变更的可接受性。

①脱离重要变素和满足IWA-4713.3(a)(1)b)2)验收准则的试验数据是可用的。

②循环试验和验证性压力试验数据论证分别与IWA-4713.3(a)(2)和IWA-4713.3(a)(3)一致,也与修改的重要变素一致。

③已更改的重要变素应依据所有其他重要变素给予评定,以确保仍满足原IWA-4713.3(a)(1)b)2)验收准则。

2 评定项目

2.1 水压试验

试验压力要求是事故工况下最大压差的1.43倍或在正常运行工况下作用于管板最大压差的3.0倍。水压试验时,试验压力最少维持5 min,在试验样本一次侧监控检查堵头是否泄漏或者移动,记录试验结果。

水压试验后,可进行超压试验。对于超压试验,试验压力最少维持2 min,并在试验样本一次侧监控检查堵头是否泄漏或者移动,记录试验结果。超压试验仅为获取和正常水压试验堵头评定试验的关联信息。AEME IWA-4713 未对超压试验作要求,试验结果不作为工艺评定内容。

2.2 热态循环试验

对进行常温状态水压试验的样本继续进行热态循环试验,压力范围为2 100~2 300 psi(14.48~15.06 MPa),温度范围为115~625 ℉(46.1~329.4 ℃)。温度范围设置是基于按照设计要求,为获得至少500 ℉(278 ℃)的温差。温度范围的下限温度是由试验容器的冷却条件决定的,达到起始温度的必要时间不会引起过长的循环次数。热态循环试验采用两组试验装置。对于热态循环试验,最大温度需维持1 h,要求在最少400次循环下监控试验样本二次侧是否有泄漏。

2.3 其他分析项目

2.3.1 堵头滞留

考虑在蒸汽发生器正常运行、热备用、非正常瞬态、紧急状态、缺陷状态及试验条件时,堵头滞留的整体限制条件是基于在一回路水压试验时,堵头的摩擦系数或者是机械接触压力和流体压力之间的比率。由于设计计算的蒸汽发生器管板的弯曲变形,安装在最外侧管中的堵头将面临最大的初始预紧力(堵头安装时,在密封齿处的径向接触压力)减少,在一回路水压试验时,应核实堵头密封齿处的摩擦系数是否高于理论计算的堵头滞留的最大摩擦系数。

2.3.2 主要应力分析

在整体的最大设计裕度、紧急状态(二回路失压)、最大缺陷状态(主蒸汽管线破口)、最大试验条件(一回路水压试验)下,需分别计算堵头密封齿以上部分壳体区域的应力。在各种情形下,计算的应力强度应低于ASME规范的许用应力强度,从而说明堵头壳体从密封齿顶部至端部的主要应力极限是满足要求的。

2.3.3 外部压力分析

在二次侧水压试验过程中,需计算堵头壳体整体的最大外部压力,检查其是否高于堵头材料的许用破坏压力,从而判断堵头壳体在最大的外部载荷下的稳定性。

2.3.4 疲劳分析

核实堵头是否满足ASME规范中的疲劳限制,如满足NB-3222.4(d)of Section Ⅲ免除具体疲劳分析的条件,则可免除分析。

2.3.5 邻近带状变形分析

通过有限元分析,确认齿状的机械堵头安装在蒸汽发生器管板中引起的邻近带状变形是否会对堵管邻近孔中的无损检测、维修替换等产生重要影响。

3 评定步骤

以国外某核电技术服务公司蒸汽发生器肋条式Inconel 690合金机械拉拔式堵头为例,介绍整体工艺评定步骤。

3.1 堵头设计

SG传热管用690合金肋条式机械拉拔式堵头由2部分组成,是一个圆柱体形状的内部有一定锥度的空心壳体,一端开口,另一端封闭。堵头外部由多个密封齿组成,位于堵头外表面的齿用于与传热管内表面形成过盈配合,从而形成流体泄漏的高阻力[5]。堵头内部设计了一个锥形的膨胀块,用于扩充堵头使密封齿与传热管内壁紧密接触。在现场,特殊设计的安装工具将堵头扩充至传热管,以使密封齿与传热管内表面之间形成高的接触预紧力。由于安装装置及堵头外表面密封齿的机械属性,将堵头称为肋条式机械拉拔式堵头,堵头名义外径为0.592 inch(15.0 mm),名义壁厚为0.040 inch(1.02 mm)。其设计结构见图1。

图1 肋条式机械拉拔式堵头结构示意

3.2 试验样本组装

为执行机械堵头评定试验,将堵头安装至模拟SG管板的试验样本内,将12个试验堵头分别安装至对应的试验样本内。每个试验样本包含长度3.00 inch(76.20 mm),外径1.587 inch(40.3 mm)的AISI 1018 碳钢柱,然后将长度为5.90 inch(149.86 mm)的合金690 SB-163材料的蒸发器传热管通过液压膨胀方法安装至碳钢柱内,将机械堵头安装至传热管内,传热管名义外径为0.688 inch(17.48 mm),名义壁厚为0.040 inch(1.02 mm)。试验样本组件如图2所示。其中AISI 1018 碳钢柱材料和合金690 SB-163 传热管材料需提供认证的材料试验报告。

图2 试验样本组件

3.3 堵头安装

12个肋条式机械堵头安装至12个试验样本中,按照现场程序,使用可控制的、并具备堵管参数记录功能的堵管系统将堵头膨胀安装至试验样本中[6]。安装拉力范围12.0~13.5 kips(53.4~60.1 kN),膨胀块行程范围0.375~0.975 inch(9.5~24.8mm)。安装过程中需记录堵头拉力,膨胀块行程及安装压力,其由堵管系统设备以每秒10次甚至更高的取样频率提供。

3.4 水压试验

(1)采用8个堵头样本进行堵头内外侧压差为1 950 psi(34.1MPa)的水压试验,此压差超过一、二回路正常压差的3倍。水压试验时,试验压力最少维持5 min,在试验样本一次侧监控检查堵头是否泄漏或者移动,记录试验结果。

(2)另外采用4个样本进一步进行堵头内外侧压差为8 000 psi(55.16MPa)的水压试验,对于超压试验,试验压力最少维持2 min,并在试验样本一次侧监控检查堵头是否泄漏或者移动,记录试验结果。此超压试验仅为获取相关信息。

4个样本进行压差为10 000 psi(68.95 MPa)的超压试验,为进一步尝试高压试验,将压力提升至10 018 psi(69.07 MPa)时,第1个样本出现爆裂,经过评估,堵头的爆裂压力应为9 900 psi(68.26 MPa),因此,剩余3个样本的试验超压压力为8 000 psi(55.16 MPa)。

(3)在剩余11个试验样本中,未观察到泄漏。

(4)在水压试验及超压试验中,使用百分表测量堵头中心移动量,发现正常水压试验时,移动量极小,低于0.000 2 inch(5.1 μm),超压试验时,移动量不大于0.000 25 inch(6.4 μm)。

3.5 热态循环试验

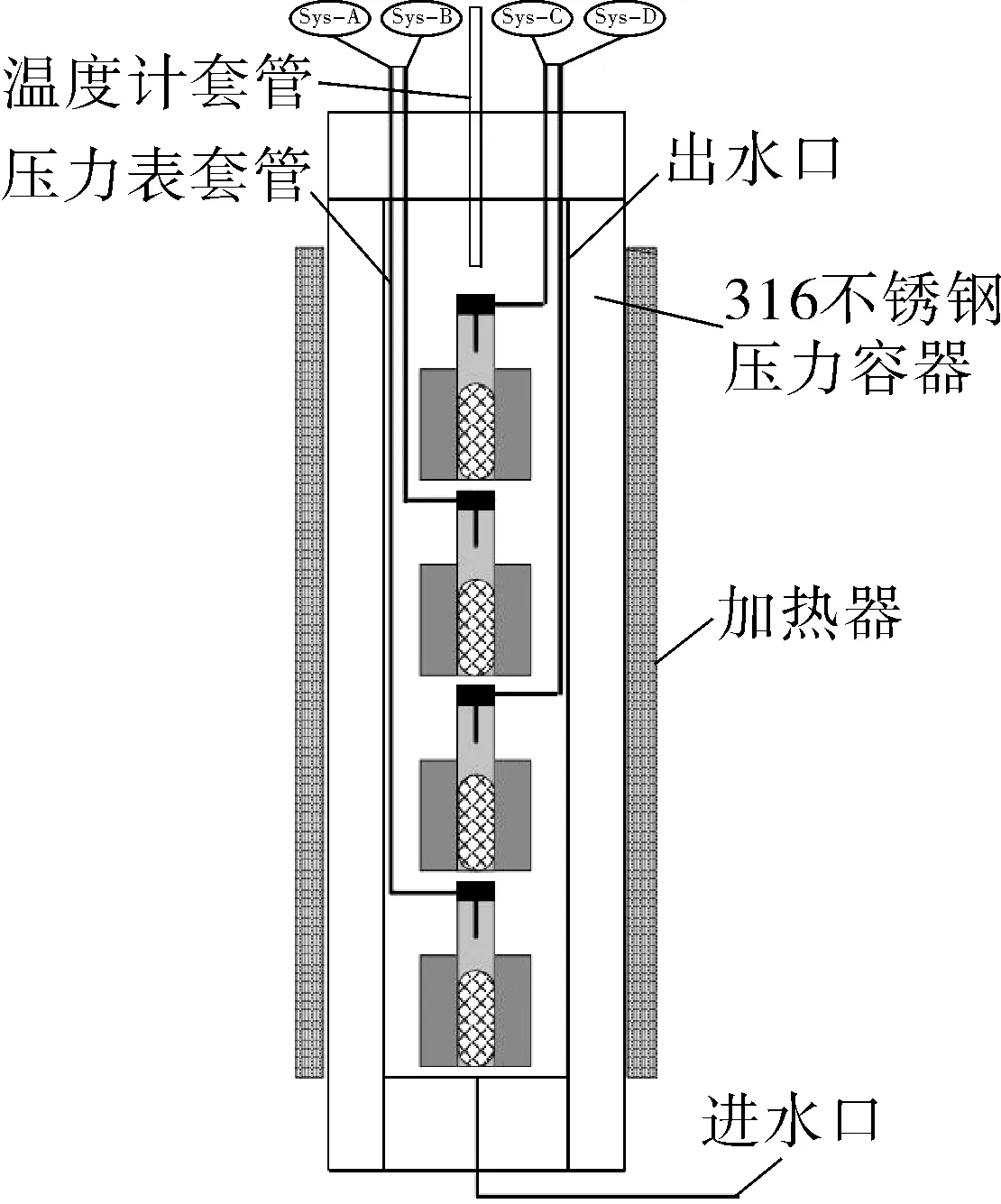

在常温状态下进行水压试验的8个样本,分别进行了热态循环试验。所有的样本均保留在各自的压力试验的容器中,压力容器采用7.8 L的316不锈钢压力容器,内径5 inch(127 mm),长度24 inch (609.6 mm),其布置如图3所示。

图3 热态循环试验装置示意

(1)第一组试验。

①4个样本在目标温度范围116.8~623 ℉(47.1~328.3 ℃)内进行了至少419次温度循环(要求是400次)。温度范围的起始温度由压力容器的冷却条件决定,达到起始温度的必要时间不会引起过长的循环次数。

②平均温度范围ΔT= 506.5 ℉(281.4 ℃),超过要求的范围500 ℉(278 ℃)。

③在1 h的试验周期内,作用在堵头上的平均一回路压力为2 262 psi(15.59 MPa),满足要求的压力范围2 100~2 300 psi(14.48~15.86 MPa)。

(2)第二组试验。

①4个样本在目标温度范围112.4~623.1 ℉(44.6~328.4 ℃)内进行了至少438次温度循环(要求是400次)。温度范围的起始温度由压力容器的冷却条件决定,达到起始温度的必要时间不会引起过长的循环次数。

②平均温度范围ΔT=510.7 ℉(283.7 ℃),超过要求的范围500 ℉(278 ℃)。

③在高温试验周期内,作用在堵头上的平均一回路压力为2 243 psi(15.47 MPa),满足要求的压力范围2 100~2 300 psi(14.48~15.86 MPa)。

3.6 试验参数说明

3.6.1 材料和热处理条件

堵头壳体材料按照ASME Section Ⅲ,NB-4000及Section II SB-166 N06690进行采购,在退火及热处理条件下,最小屈服强度为35 ksi(241.32 MPa)。

3.6.2 热膨胀系数

堵头使用SB-166 N06690棒材进行制造,在600 ℉(316 ℃)下,平均热膨胀系数为8.2×10-6/℉(1.5×10-5/℃)。传热管使用SB-163 N06690材料进行制造,最小屈服强度为40 ksi(275.79 MPa)。传热管在600 ℉(316 ℃)下,平均热膨胀系数为8.2×10-6/℉(1.5×10-5/℃)。

模拟管板的碳钢柱组件由AISI 1018碳钢材料制造,AISI 1018非ASME规范压力边界等级材料。在600 ℉(316 ℃)下,平均热膨胀系数为7.4×10-6/℉(1.3×10-5/℃)。ASME 规范Section Ⅺ,IWA-4713允许堵头、传热管、管板材料热膨胀系数在±10%范围内时,无需进行重新评定。

3.6.3 堵头名义直径及壁厚

堵头膨胀前的名义外径0.592 inch(15.0 mm),堵头壳体在膨胀前的名义壁厚0.040 inch(1.02 mm)。

3.6.4 传热管名义外径及壁厚

SG传热管名义外径0.688 inch(17.48 mm),名义壁厚为0.040 inch(1.02 mm)。ASME 规范 Section Ⅺ,IWA-4713允许传热管名义壁厚在±10%范围内时,无需进行重新评定。

3.6.5 传热管清洁方法

试验过程中,有多种传热管试验状态:干燥、1%浓度的硼酸、表面有水及磁粉。试验结果显示,所有的机械堵头在各种试验状态下经历了渗透、水压试验、热态循环试验之后均无泄漏。因此,在堵头安装前,传热管内部的清洁情况是无相关要求的。

3.6.6 胀管方法及有效贴合长度

在堵头安装过程中,胀管方法使用机械拉拔膨胀块的方式。堵头内部的膨胀块轴向长度为0.519 2 inch(13.19 mm),当膨胀块被拉动,膨胀块与肋条完全啮合时,至少有4个密封齿直接啮合。每个齿的节距为0.13 inch(3.3 mm)。因此,4个密封齿的配合长度为:3×0.13+0.05 (齿宽)=0.44 inch(11.2 mm)。所以在传热管内部,至少4个密封齿配合,有效贴合长度为0.44 inch(11.2 mm)。

3.6.7 拉力及膨胀块行程

肋条式机械堵头安装要求膨胀块行程及拉力在一定范围内,这些标准确保了堵头的密封齿与传热管内部有效接触[7]。针对Model F的肋条式机械堵头,膨胀块行程范围为0.375~0.975 inch(9.5~24.8 mm),此范围同样适用于正式的SG传热管及试验样本的堵头安装,实际的行程是拉力和传热管的膨胀内径综合作用因素。在试验时堵头安装拉力分别为12.0 kips(53.4 kN),13.0 kips(57.8 kN)和13.5 kips(60.1 kN),这些试验覆盖了安装拉力范围,拉力必要的变量从12.0~13.5 kips(53.4~60.1 kN),膨胀块行程必要的变量从0.375~0.975 inch(9.5~24.8 mm)。

3.6.8 堵头和膨胀块内部锥度

膨胀块锥度为0.104,其与堵头内部的锥度保持一致。

3.6.9 膨胀块材料及润滑剂

膨胀块材料为ASTM A564 XM16不锈钢,其不属于ASME规范中的材料,但是可用于机械堵头安装工具材料,因膨胀块不是一回路与二回路之间的压力边界。机械堵头使用Neolube No.2核级润滑剂,在堵头制造过程中,涂抹于膨胀块和堵头壳体之间。因此,机械堵头测试时已涂抹润滑剂。

4 评定结果

通过以上评定步骤,检查在水压试验、超压试验或者热态循环试验后,检查堵头是否有可测量的位移或者可观察的泄漏,从而确认评定结果符合ASME规范Section Ⅺ IWA-4713的要求。在水压试验及超压试验中,使用百分表测量堵头中心移动量,发现正常水压试验时,移动量极小,低于0.000 2 inch(5.1 μm),超压试验时,移动量不大于0.000 25 inch(6.4 μm)。在剩余的11个试验样本中,未观察到泄漏。在热态循环试验时,所有的试验堵头,未发现可测量的泄漏。在温度循环下,也未发现堵头密封齿接触的密封面存在开口显示,也未发现明显的温度循环造成的长期影响。

5 其他说明

关于堵头的抗腐蚀性评估,由于经过热处理的690合金在SG肋条式机械堵管中的连续应用,在评定试验中,不再对其进行单独的抗腐蚀性评估。传热管堵管属于维修工序,是为了修复SG压力边界达到原始状态,未造成蒸汽发生器及其部件的设计变化,无需进行10 CFR 50.59评估,不影响电厂取证。

6 结语

蒸汽发生器堵管是核电站高风险的工作,堵管操作将逐步由手动近程操作转为自动远程操作。国内运行电站希望堵管工具的设计、制造单位对照国外先进技术,自主创新,综合考虑将堵管工具与其他蒸汽发生器专用工具(如涡流检查及水室目视检查)合为一体,提高设备利用率,降低设备制造成本,从而有效减少核电站在役检查和大修工期,进一步提高核电站的经济性。

本文详细介绍了ASME B&PVC规范对SG传热管机械堵管的相关条款以及需进行评定的相关项目,以国外某核电技术服务公司蒸汽发生器肋条式Inconel 690机械拉拔式堵头为例,介绍整体工艺评定步骤,其经验可供国内蒸汽发生器堵管工具的设计、制造、维修单位参考。