用于捕集油井采出气中CO2的低温-膜混合工艺能耗分析*

2021-02-26韩向阳杨轩李洪松梁晓明

韩向阳,杨轩,李洪松,梁晓明

(青岛科技大学机电工程学院,山东青岛 266061)

近年来,由温室气体大量排放引起的环境问题受到越来越广泛的关注[1-3],有关温室气体CO2减排技术的研究引起了世界各国的重视[4-7]。我国是CO2排放大国,因此,迫切需要开发各种减排技术以有效地解决我国CO2排放的问题[8-9]。目前,CO2捕集与封存(CCS)是减少大规模CO2排放最有效的方法[10]。CO2强化采油技术(CO2-EOR)作为CCS技术之一,可以大大提高采油效率,还可将大量的CO2储存于地下[11-12]。但随着石油勘探进程的加快,注入的大量CO2会与油田采出气一起从地表流出。采出气体中含有大量高浓度的CO2,如处理不当,将导致严重的环境问题,因此,对油田采出气中CO2进行捕集显得尤为重要。

目前,国内外已经开发了多种CO2捕集技术,如:化学吸收法、物理吸附法、膜分离法、低温水合物法等[13-15]。化学吸收法是用于从采出气中捕集CO2的最成熟技术,吸收溶剂一般采用单乙醇胺(MEA),但存在溶剂再生能耗高、设备易腐蚀、环境不友好等缺点[16-19]。与化学吸收法相比,膜分离法是一种从采出气中捕获CO2的新技术,其能源效率高且设备简单,但单一的膜分离工艺也有一些缺点[20],如膜对温度有严格的要求,采出气中的重烃可能对膜造成不可逆的损害等[21-22]。Holmes等[23]提出了低温蒸馏技术可用于天然气净化。近年来,该技术还用于从采出气中捕集CO2,由于低温蒸馏需要消耗大量能量[24-25],尚未广泛用于从采出气中捕集CO2。为了解决单一CO2捕集技术存在的问题,混合工艺引起了越来越多的关注[26]。混合工艺包括混合低温水合物工艺、混合膜低温工艺及其他混合工艺等。上述CO2混合捕集工艺具有较多优点,但也存在一些缺陷[27],如:混合低温水合物工艺目前仅处在实验室研究阶段,且整个工艺的CO2回收率较低[28];混合膜低温工艺对湿度极为敏感,同时低温也会降低膜的性能[29]。

笔者开发了一种低温-膜混合工艺,用于从采出气中捕集CO2,考察了压缩压力、膜面积、液化温度等因素对CO2捕集性能(CO2纯度、CO2回收率、能耗等)的影响,并与膜工艺和低温工艺的CO2捕集性能进行了比较。

1 油田采出气主要参数

以某油田单井采出气为研究对象,其主要参数组成见表1。

表1 采出气主要参数

由表1可见:采出气的特点主要有:①采出气体流量大;②采出气分压高,CO2质量分数高;③采出气中烃质量分数高,水分含量高。在膜工艺中,水和高碳氢化合物会使膜堵塞并造成不可逆的破坏,在低温工艺中采出气重烃组分会腐蚀管道和设备。因此,为了保护并确保设备的安全运行,采出气必须经过预处理工艺除去其中的重烃组分和水分。

2 CO2捕集工艺

2.1 低温CO2捕集工艺

低温工艺最早由Holmes等[23]提出,用于天然气净化。笔者对低温工艺进行了优化改进,用于CO2捕集,改进后的工艺流程见图1。

图1 低温CO2捕集工艺流程示意

原料气首先被压缩系统压缩和冷却,然后进入预冷器和液化器进一步冷却,最后液化气被送入分馏塔进行CO2和CH4的分离。通过分馏塔的蒸汽分为2个部分:顶部(CO2和CH4)和底部(CO2)产品。塔顶产品也称为不凝性气体,其从冷凝器流出,然后进入预冷器以释放冷量。塔底产物是高纯度的CO2,由分馏塔底部的再沸器释放。

不凝性气体的流量和不凝性气体中的CO2质量分数随原料气中CO2质量分数的变化规律见图2。

图2 采出气中CO2质量分数对不凝性气体流量及其中CO2质量分数的影响

由图2可见:不凝性气体流量较大,约1 400 kg/h,且CO2质量分数较高,约65%。为了合理地使用不凝性气体并避免CO2的过度排放,有必要对不凝性气体进行二次处理。

2.2 膜法CO2捕集工艺

与单级膜相比,三级膜工艺的能耗较低,约为1.2 MJ/kg CO2[30]。典型的三级膜法CO2捕集工艺见图3[31]。

图3 三级膜法CO2捕集工艺流程示意

原料气首先通过第一级膜(M-Ⅰ)进行初步纯化,然后将M-Ⅰ之后的蒸汽分为2个部分:渗透气(高CO2含量的物流)和截留气(浓CH4的物流)。一方面,渗透气体被压缩至第二级膜(M-Ⅱ)中,以进一步净化CO2,质量分数较高的CO2产物聚集在渗透侧,残留气体(CH4和少量CO2)返回到M-Ⅰ。另一方面,将M-Ⅰ之后的截留气体送至第三级膜(M-Ⅲ)进行CH4净化,在截留物侧和透过物侧组装的高CH4产物(少量CH4和CO2)气体再循环到第一级膜(M-Ⅰ)中。在该工艺中,M-Ⅱ的残留气体和M-Ⅲ的渗透气体在混合器2中进行混合,然后在混合器1中与原料气体一起循环,用于下一个循环。

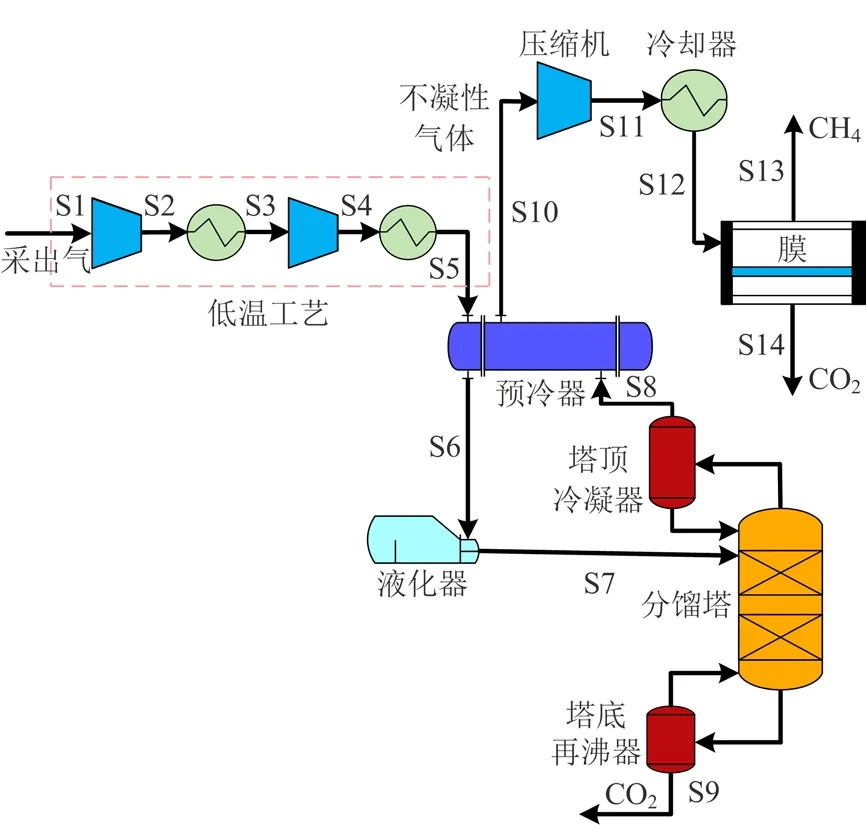

2.3 低温-膜混合CO2捕集工艺

低温CO2捕集工艺中,分馏塔顶的不凝性气体流量较大,且CO2质量分数较高,为避免CO2过度排放并合理地使用不凝性气体,有必要从不凝性气体中净化CO2。因此,建立了一种从采出气中捕集CO2的低温-膜混合工艺,其工艺流程见图4。

图4 低温-膜混合CO2捕集工艺流程

图4 中低温-膜混合工艺包括低温单元和膜单元(单级膜),来自低温单元的不凝性气体首先被压缩,然后被送入膜单元进行进一步纯化,从而获得CH4(S13)和纯度更高的CO2(S14)。

低温-膜混合工艺的主要参数见表2。

表2 低温-膜混合CO2捕集工艺关键节点信息

3 工艺模拟

3.1 CO2纯度和CO2回收率的计算

采用CO2纯度和CO2回收率2个主要参数对CO2的捕集性能进行评价。CO2纯度(Y)(工艺出口处CO2质量分数,下同)和CO2回收率(X)的计算公式分别见式(1)、式(2)[32]。

式中:mCO2——捕获工艺出口处的CO2质量流量,kg/h;

mproduct——工艺出口处产品的质量流量,kg/h。

式中:vout,CO2——捕集工艺出口处的CO2体积流量,m3/h;

γCO2——捕集工艺出口处的CO2体积分数,%;

vfeed,out,CO2——捕集工艺出口处的CO2体积流量进料侧,m3/h;

χCO2——进料侧的CO2体积分数,%。

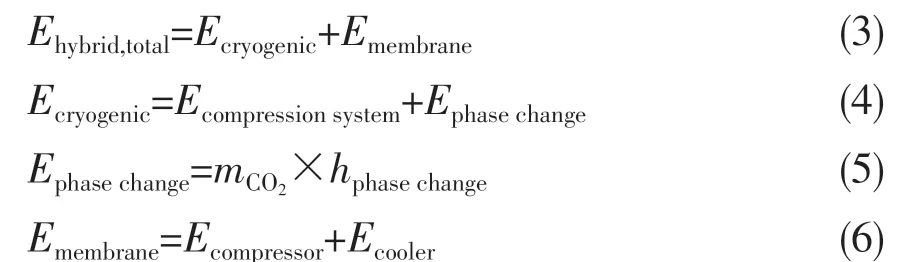

3.2 能量消耗计算

能耗也是评估CO2捕集性能的重要参数。能耗计算见式(3)~ (6)[33]。

式中:Ehybrid,total——混合工艺的总能耗,MW;

Ecryogenic——低温工艺的能耗,MW;

Emembrane——混合工艺中膜单元的能耗,MW;

mCO2——液化CO2的质量,kg;

hphasechange——CO2的相变热,J/kg。

3.3 模拟设置

采用Aspen HYSYS软件对低温-膜混合工艺进行模拟。模拟中进行以下假设:①选择Peng-Robinson(PR)方程作为热力学计算方法;②为避免重烃的影响,采出气体只含2种气体:CO2和CH4;③采出气中不含水;④压缩机的绝热效率为75%;⑤整个系统无热损失。原料气的模拟数据和组成见表3。

表3 原料气的模拟数据和组成

4 结果和讨论

4.1 压缩压力对CO2捕集性能的影响

模拟条件:原料气流量为6 000 kg/h,原料气入口压力为0.3 MPa,原料气中CO2质量分数为90%,膜面积为1 800 m2,液化温度为-21℃。压缩压力对低温工艺、混合工艺和膜工艺的CO2纯度的影响见图5。压缩压力对低温工艺、混合工艺和膜工艺的CO2回收率的影响见图6。压缩压力对低温工艺、混合工艺和膜工艺能耗的影响见图7。

图5 压缩压力对低温工艺、混合工艺和膜工艺CO2纯度的影响

图6 压缩压力对低温工艺、混合工艺和膜工艺CO2回收率的影响

图7 压缩压力对低温工艺、混合工艺和膜工艺能耗的影响

由图5可见:随着压缩压力的升高,低温工艺和膜工艺的CO2纯度随之升高,但增长率逐渐降低。当压缩压力为4.0 MPa时,低温工艺和膜工艺的CO2纯度达到最高94%。与低温工艺和膜工艺相比,在较低的压缩压力条件下,混合工艺中CO2纯度最高,约96%。

由图6可见:随着压缩压力的升高,低温工艺和膜工艺的CO2回收率随之升高,表明压缩压力的升高可以提高低温工艺的净化效率和膜工艺的膜渗透性。与低温工艺和膜工艺相比,较低的压缩压力条件下,混合工艺的CO2回收率最高,约98%。

由图7可见:随着压缩压力的升高,低温工艺和混合工艺的能耗先降低后增大,膜工艺的能量消耗逐渐增大。当压缩压力高于3.1 MPa时,3个工艺的能耗均迅速增大。因此,对于混合工艺,压缩压力优选3.1 MPa。

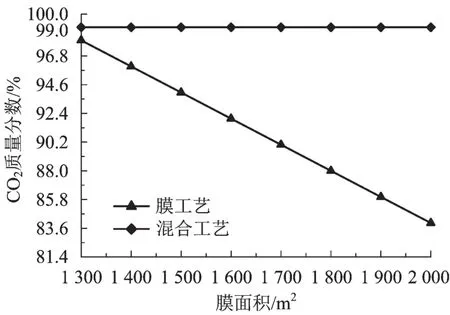

4.2 膜面积对CO2捕集性能的影响

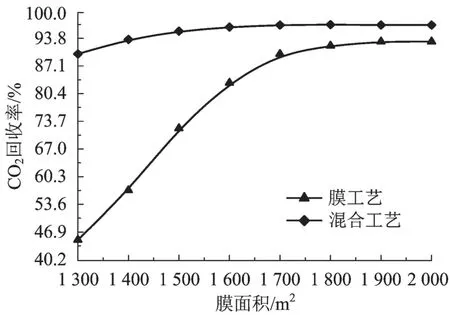

模拟条件:原料气流量为6 000 kg/h,原料气的入口压力为0.3 MPa,原料气中CO2质量分数为90%,压缩压力为3.1 MPa,液化温度为-21 ℃。膜面积对膜工艺和混合工艺CO2纯度的影响见图8。膜面积对膜工艺和混合工艺CO2回收率的影响见图9。膜面积对膜工艺和混合工艺能耗的影响见图10。

图8 膜面积对膜工艺和混合工艺CO2纯度的影响

图9 膜面积对膜工艺和混合工艺CO2回收率的影响

图10 膜面积对膜工艺和混合工艺能耗的影响

由图8可见:随着膜面积由1 300 m2增至2 000 m2,膜工艺的CO2纯度由98%降至84%。混合工艺的CO2纯度较高,且可以一直保持在较高水平,约为99%。

由图9可见:随着膜面积的增大,膜工艺和混合工艺的CO2回收率均随之增大,但混合工艺的CO2回收率高于膜工艺的CO2回收率。当膜面积为1 300 m2时,混合工艺的CO2回收率比膜工艺高40%。综合图8和图9,三级膜工艺中CO2纯度和膜回收率与膜面积的增加成反比。

由图10可见:膜工艺的能耗随膜面积的增大先降低后升高,当膜面积为1 700 m2时,膜工艺的能耗最低为1 035 MJ/t CO2。混合工艺的能耗随膜面积增大的变化趋势与膜工艺相同,但与膜工艺相比,相同膜面积条件下,混合工艺可节省7%的能耗。捕集开始时,有效渗透面积随膜面积的增大而增大,这可以提高CO2纯度并降低捕集成本,但较大的膜面积并不总是对混合系统有利,随着膜面积由1 800 m2增至2 000 m2,能耗由995 MJ/t CO2增至1 005 MJ/t CO2,原因是过大的膜面积会导致CH4渗透至膜中,降低CO2纯度并增加捕集成本。

4.3 液化温度对CO2捕集性能的影响

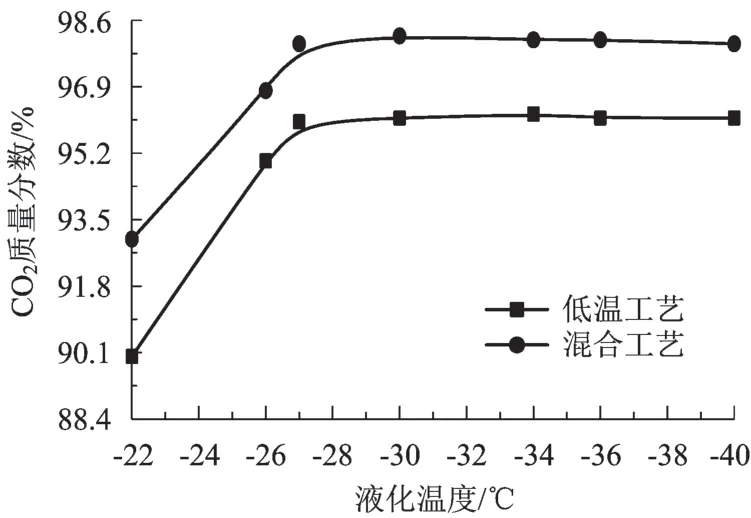

模拟条件:原料气流量为6 000 kg/h,原料气入口压力为0.3 MPa,原料气中CO2质量分数为90%,压缩压力为3.1 MPa,膜面积为1 700 m2。液化温度对低温工艺和混合工艺的CO2纯度的影响见图11。液化温度对低温工艺和混合工艺CO2回收率的影响见图12。液化温度对低温工艺和混合工艺能耗的影响见图13。

图11 液化温度对低温工艺和混合工艺CO2纯度的影响

图12 液化温度对低温工艺和混合工艺CO2回收率的影响

图13 液化温度对低温工艺和混合工艺能耗的影响

由图11可见:低温工艺和混合工艺的CO2纯度随液化温度的变化趋势相同。与低温工艺相比,混合工艺的CO2纯度始终高于低温工艺,这是由于低温可以增强膜单元对CO2的选择透过性。

由图12可见:液化温度由-22 ℃降至-40 ℃时,2个工艺的CO2回收率均随液化温度的减低而逐渐升高。当液化温度为-27 ℃时,低温工艺和混合工艺的CO2回收率分别为87%和97%。当液化温度低于-27 ℃时,混合工艺的CO2回收率保持在最高水平(约97%)。

由图13可见:低温工艺和混合工艺的能耗随液化温度的降低先降低后升高,这是由于当液化温度由-22 ℃降至-27 ℃时,CO2产物和纯度相应增加,能耗迅速降低;但当液化温度低于-27 ℃时,CO2产物和纯度保持不变,因此,导致产生了巨大的额外能耗。当液化温度为-27 ℃时,低温-膜混合工艺的能耗最低,与低温工艺相比可节省约14%的能耗。

4.4 技术对比

为了评价低温-膜混合工艺的技术可行性,Song等[34]将低温-膜混合工艺用于烟气CO2捕集过程与膜低温工艺进行沼气的升级[26]的研究结果与该项工作进行了比较。3种不同混合工艺的主要参数和捕获性能见表4。

由表4可见:①采出气中的CO2质量分数为90%,远高于烟气和沼气。但是,根据Belaissaoui等[35]的研究,当CO2质量分数为90%时,采用低温装置可以达到较高的CO2纯度、较高的CO2回收率及较低的能耗。因此,将低温单元作为从采出气中捕获二氧化碳的第一步是合理的。②在该研究中,-27 ℃是膜单元的工作温度,Song等[34]的研究结果表明低温(约-30 ℃)可以有效提高膜捕获性能。③与低温-膜-低温混合过程[34]和膜-低温混合过程[26]相比,该研究中的低温-膜混合过程具有更好的捕获性能。

表4 不同混合技术的比较

5 结论

开发了一种低温-膜混合工艺,用于从采出气中捕集CO2。为了提高对CO2的捕集性能,将膜单元置于低温工艺后,以净化不可冷凝的气体。考察了压缩压力、膜面积、液化温度等参数对低温-膜混合工艺CO2捕集性能的影响。对低温工艺、低温-膜混合工艺和膜工艺的CO2捕集性能比较,并评价了低温-膜混合工艺的技术可行性。结果表明:与低温和膜工艺相比,混合工艺可以有效提高CO2的纯度和回收率,并可以节省约10%的能耗。对于CO2质量分数高于90%的采出气,混合工艺的CO2纯度和回收率分别可以达到99%和96%,能耗低于850 MJ/t CO2。

这项工作提出了一种从采出气中捕集CO2的方法,并分析了一些重要参数。然而,膜材料和环境影响对于低温-膜工艺应用仍然是一个严重的问题。在以后的工作中,这些参数还将作为最优参数被使用。