二茂铁含量对不烧镁钙系耐火材料性能的影响

2021-02-26李金锋漆小鹏钟俊鹏张敦新

李金锋 王 黎 漆小鹏 钟俊鹏 张 宇 张敦新

1)江西理工大学 江西赣州341000

2)洛阳理工学院 河南洛阳471000

3)洛阳市科创绿色建材研究院 河南洛阳471000

4)山东鲁桥新材料股份有限公司 山东淄博255200

不烧镁钙砖不仅具有生产工艺简单、生产周期短、生产成本低、绿色环保的特点,也兼备烧结镁钙砖抗碱性侵蚀能力强、净化钢液提高炼钢质量、使用过程无污染的特点[1-4]。但是不烧镁钙系耐火材料的早期强度和抗水化性能不强,限制了不烧镁钙砖的应用和发展[5-10]。

二茂铁是一种伴有类似樟脑性气味的具有夹心结构的橙色固体[11-13]。二茂铁的分子式为Fe(C5H5)2,熔点为173℃,100℃可以升华,常被用作于催化无水酚醛树脂原位合成碳纳米结构的催化剂[14]。

为了解决不烧镁钙系耐火材料前期强度不高和抗水化性能不强的问题,研究了二茂铁含量对不烧镁钙系耐火材料性能的影响。

1 试验

本试验的主要原料为人工合成镁钙砂、电熔镁砂粉、二茂铁(粒度≤0.088 mm,苯不溶物含量≤0.1%(w),二茂铁含量≥99%(w),游离铁含量≤0.01%(w))、无水酚醛树脂(固含量≥78%(w),游离酚≤12%(w),黏度≥400 mPa·s)。主要原料的化学组成见表1。

试验配比见表2。先将人工合成镁钙砂、电熔镁砂于110℃恒温干燥24 h,再按表2称取原料,并预混3 min,使骨料和粉料均匀混合,取一定比例的二茂铁和无水酚醛树脂在60~70℃混合30 min制备改性后的结合剂,并与物料进行机械混合。在300 MPa压力下压制成φ36 mm×36 mm和φ13/50 mm×50 mm中空圆柱试样,在200℃保温24 h干燥后于氩气保护气氛下1 650℃保温3 h烧结。

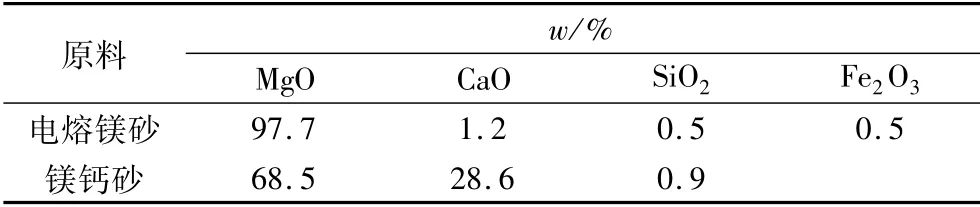

表1 主要原料的化学组成

原料 w/%A B C D人工合成镁钙砂5~3 mm 25 25 25 25 3~1 mm 18 18 18 18≤1 mm 22 22 22 22电熔镁砂(≤0.088 mm) 35 35 35 35二茂铁(外加) 0 0.5 1 1.5酚醛树脂(外加) 4 4 4 4

对烘干及烧后试样按相关标准检测其体积密度和显气孔率(GB/T 2997—2000)、常温耐压强度(GB/T 5072—2008)、抗 水 化 性(ASTMC 620—1992)、荷重软化开始温度(GB/T 5989—2008)、压蠕变性(GB/T 5073—2005)。并借助SEM、XRD分析试样的显微结构和物相组成。

2 结果和分析

2.1 200℃干燥后试样的性能

200℃干燥后试样的性能见表3。可以看出,随着二茂铁外加量的增加,试样的体积密度、常温耐压强度和抗水化时长均先增加后降低,显气孔率先降低后增加。当二茂铁加入量为1%(w)时,性能最好。

表3 200℃干燥后试样的性能

2.2 200℃干燥后试样的显微结构

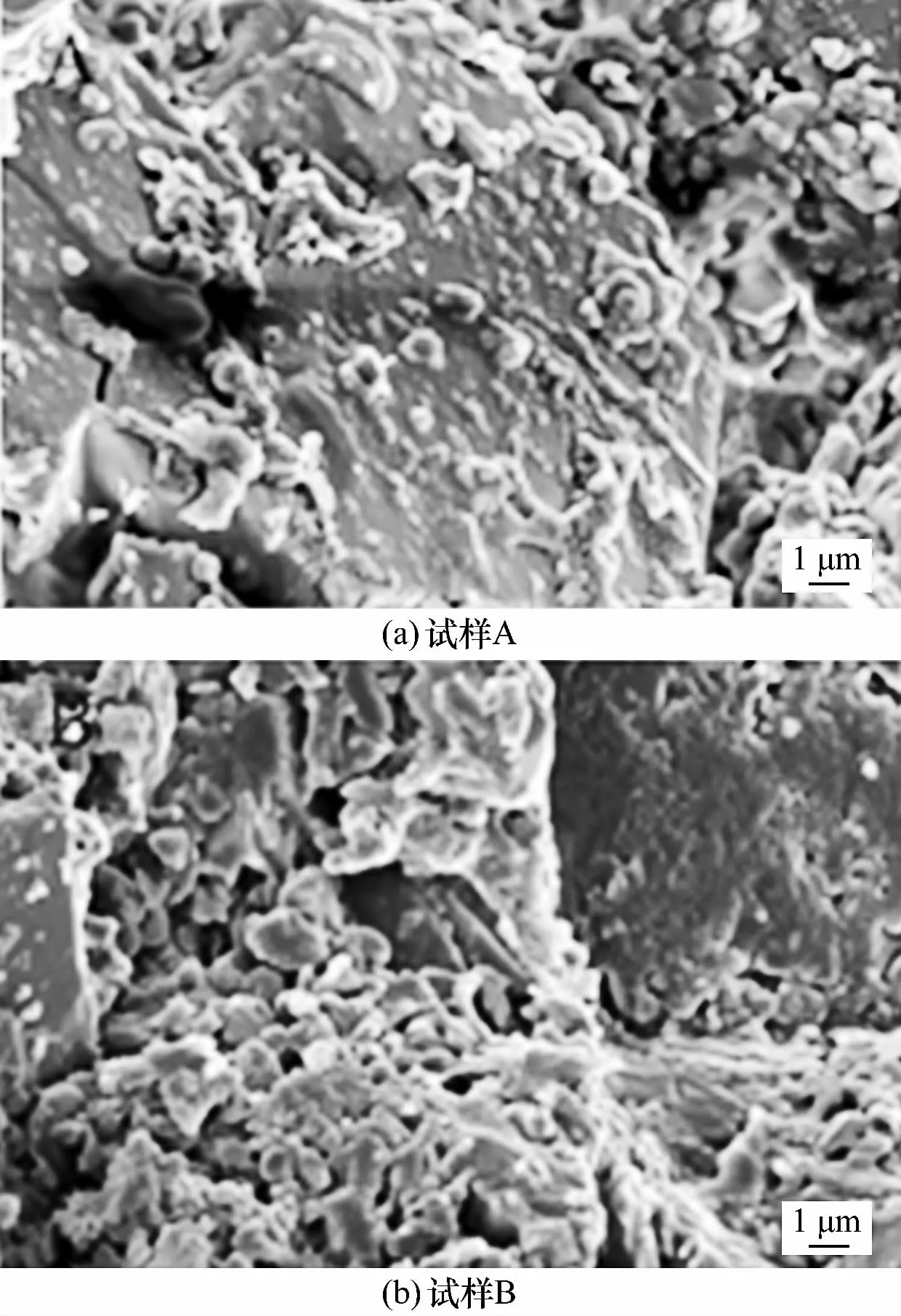

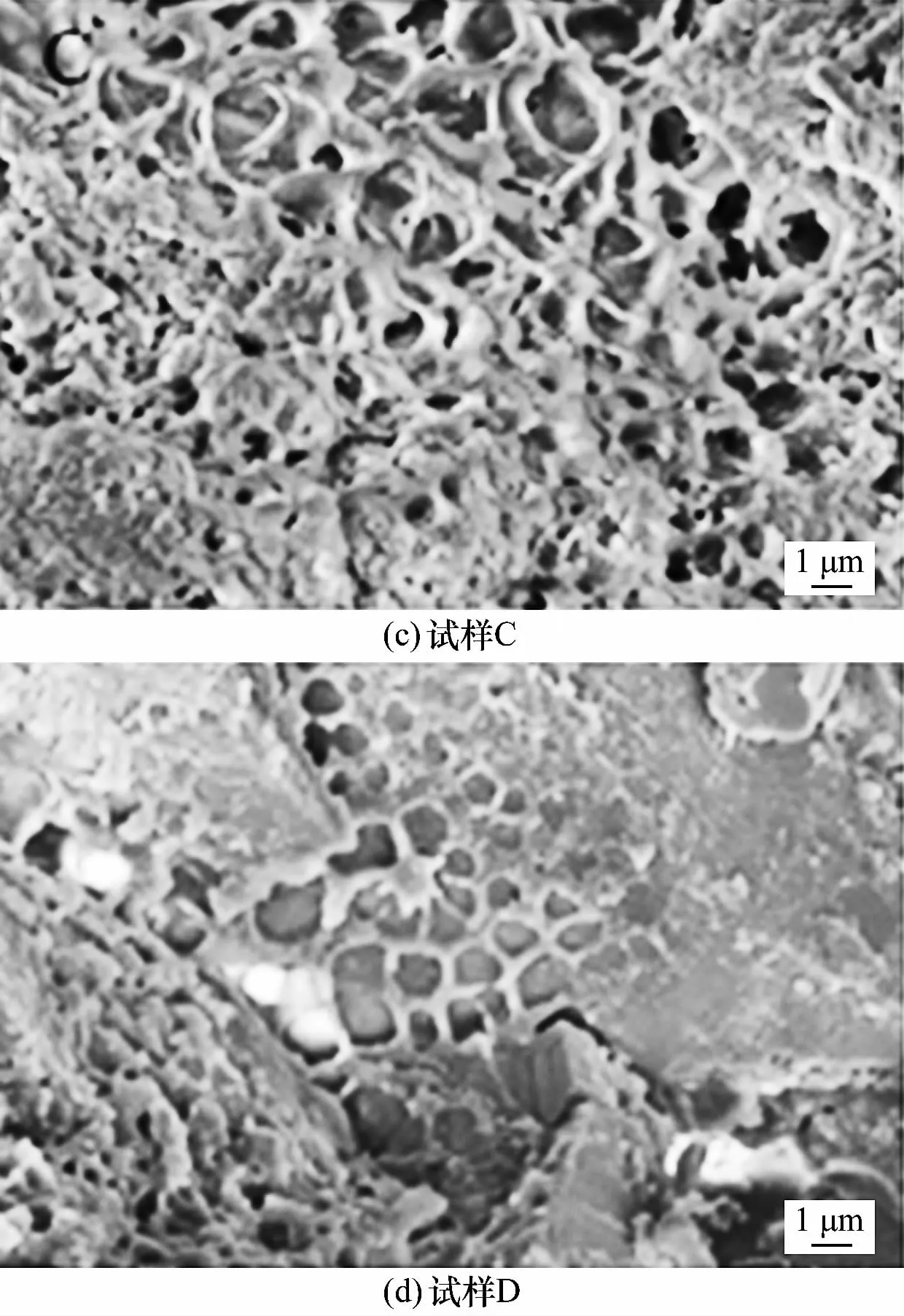

200℃干燥后试样的显微结构见图1。可以看出:未引入二茂铁时,无水酚醛树脂在不烧镁钙系耐火材料内呈不均匀态分布,孤立分散,见图1(a);外加0.5%(w)二茂铁时,无水酚醛树脂呈颗粒状均匀分布在试样内部,见图1(b);外加1%(w)二茂铁时,无水酚醛树脂呈均匀且具有层次的网架结构,见图1(c);外加1.5%(w)二茂铁时,无水酚醛树脂在试样内部虽呈网状结构,但分布不均匀,见图1(d)。

图1 200℃干燥后试样的SEM照片

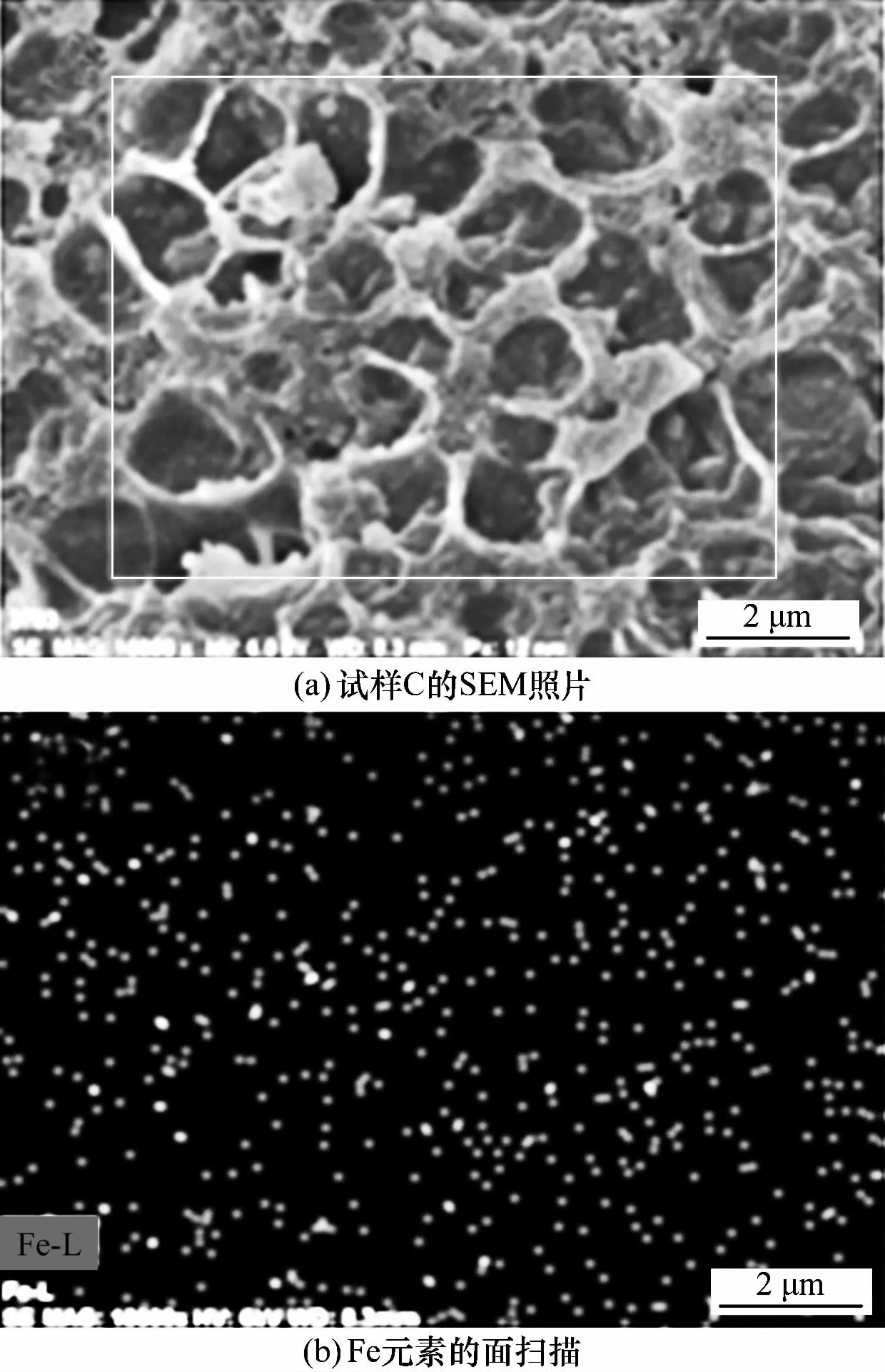

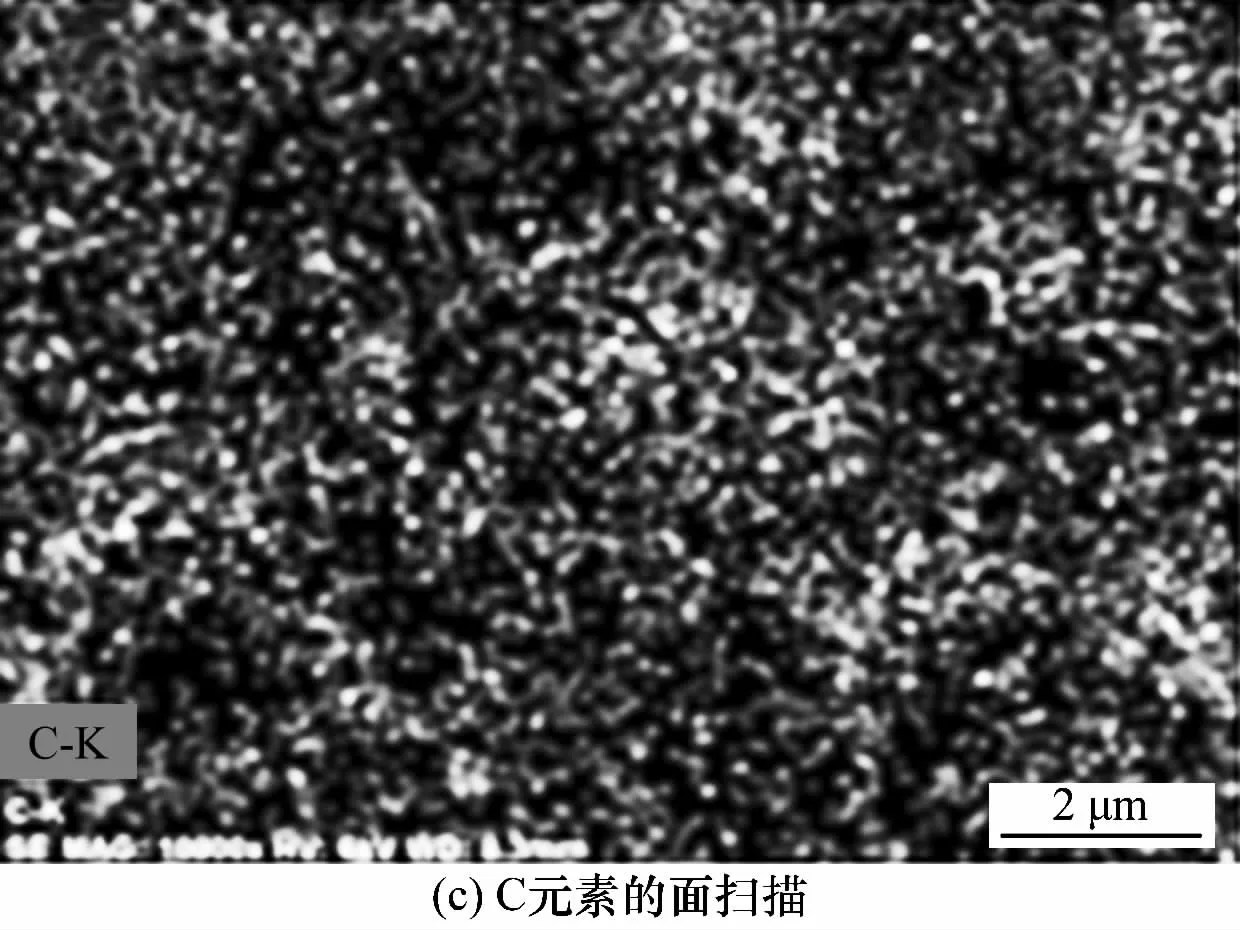

200℃干燥后添加1%(w)二茂铁的试样C的显微结构及其面扫描图见图2。可以看出,酚醛树脂干燥处理后形成网架结构,Fe元素和C元素呈均匀分布,证明此网架结构是由二茂铁和无水酚醛树脂形成。

图2 200℃干燥后试样C的SEM照片及其面扫描

二茂铁和无水酚醛树脂经过均匀的机械搅拌,二茂铁被无水酚醛树脂紧紧包裹。由于二茂铁本身特性的原因,二茂铁在200℃干燥环境下升华的特性会生成二茂铁气体,在无水酚醛树脂内部形成蒸气压。当二茂铁含量较少时,形成蒸气压较小,无法突破无水酚醛树脂的包裹,最终形成如图1(b)所示的颗粒状分布。当二茂铁含量为1%(w)时,形成的蒸气压足够突破无水酚醛树脂形成的包裹,最终形成较为均匀的网架结构。而二茂铁含量为1.5%(w)时,试样内部形成的蒸气压过高,使原有的网架结构遭到一定的破坏。因此,随二茂铁含量的增加,试样的体积密度、常温耐压强度、抗水化性呈先增加后降低,显气孔率呈先降低后增加的趋势。

2.3 1 650℃烧后试样的性能

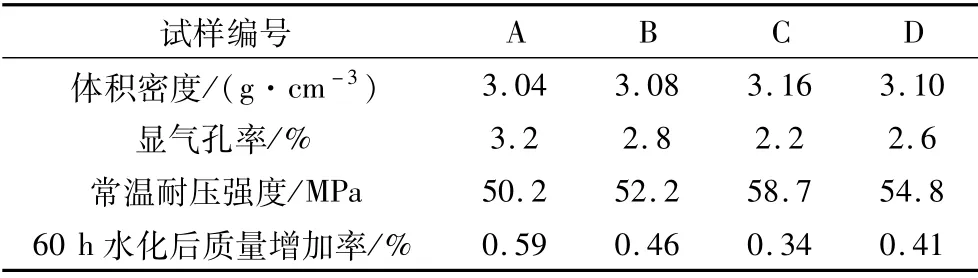

1 650℃烧后试样的性能见表4。可以看出,随着二茂铁外加量的增加,试样的体积密度、常温耐压强度先升后降,而显气孔率、60 h后水化后质量增加率先降后升。当二茂铁加入量为1%(w)时,性能最佳。

表4 1 650℃烧后试样的性能

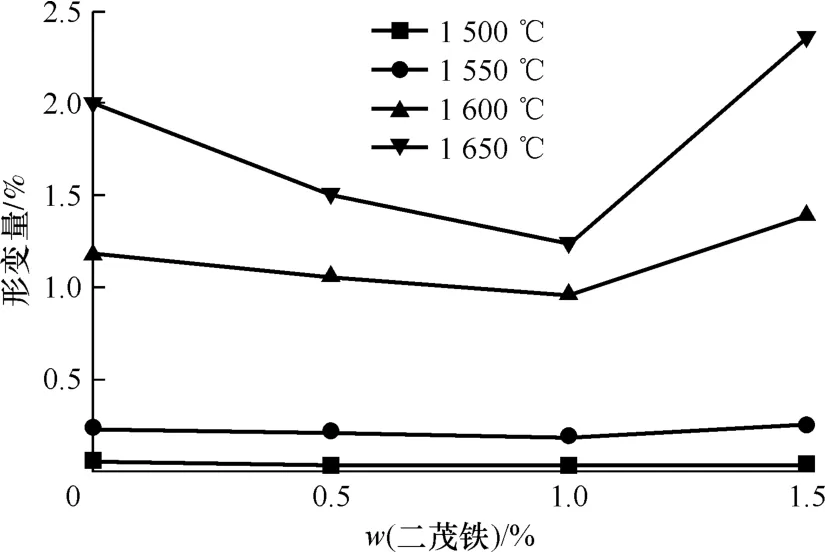

1 650℃烧后试样在不同荷重软化温度下的形变量见图3,1 650℃烧后试样在压蠕变性检测中不同时间点的形变量见图4。从图3、图4可以看出,各试样荷重软化温度和压蠕变性的形变量随二茂铁含量的增加呈先降低后增加的趋势。

分析原因:各试样在升温过程中,无水酚醛树脂逐渐炭化,而无水酚醛树脂在二茂铁的催化下能够形成原子排列规则的晶体碳(石墨),而未添加二茂铁的试样A中,无水酚醛树脂炭化产物则为非晶体碳(玻璃性碳)。石墨相对于玻璃性碳具有更高的抗氧化性和耐高温性,所以在烧结过程中添加适量的二茂铁可以相对减缓碳氧化过程,而碳氧化后形成的气体在排放出去时会在试样中形成大小不一的气孔和裂缝。由于1%(w)二茂铁含量的试样C氧化过程相对缓慢,形成的气孔和裂缝会在进一步烧结过程中被液相填充,而当二茂铁含量过高时,在烧结过程中会形成大量的液相,使试样的高温性能遭到一定量的破坏。因此,外加1%(w)二茂铁试样的体积密度、显气孔率、常温耐压强度、抗水化性达到最佳,而高温性能检测中性能表现依然优异。

图3 1 650℃烧后试样在不同荷重软化温度下的形变量

图4 1 650℃烧后试样在压蠕变性检测中不同时间点的形变量

2.4 1 650℃烧后试样的显微结构和相组成

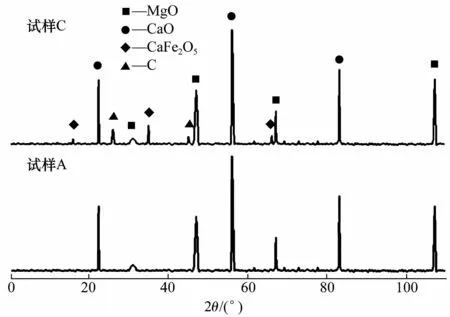

为了更好地探究外加1%(w)二茂铁的试样性能最佳的原因。对1 650℃烧后试样C的显微结构及其面扫描图进行分析,其结果见图5。对1 650℃烧后试样A和C进行XRD分析,其结果见图6。可以看出,经过1 650℃烧后试样C中依然存在碳和铁酸钙。而二茂铁的最后产物与氧化钙发生反应形成铁酸钙。而铁酸钙是氧化铁和氧化钙的低共熔点物,在烧结过程中会以液相形式存在,并填充气孔和裂缝,使试样C的致密性得到提高。

图5 1 650℃烧后试样C的SEM照片及其面扫描

图6 1 650℃烧后试样A和C的XRD图谱

3 结论

(1)在200、1 650℃热处理后,随着二茂铁含量的增加,试样的体积密度、常温耐压强度、抗水化性能呈先增加后降低的趋势,显气孔率则先降低后下降。当二茂铁为1%(w)时,试样的性能最佳。

(2)200℃干燥后,试样的显微结构随二茂铁含量的增加呈现规律性变化,当二茂铁含量为1%(w)时,原位合成的有机网架结构最均匀和规则。

(3)1 650℃热处理后,引入二茂铁的试样中会有少量的铁酸钙生成,以及少量的碳残留。