纳米单质含能材料制备及其应用现状

2021-02-26王苏炜胡玉冰张光普高红旭赵凤起郝嘎子

王苏炜,肖 磊,胡玉冰,张光普,高红旭,赵凤起,郝嘎子,姜 炜

(1.南京理工大学 化学与化工学院 国家特种超细粉体工程技术研究中心,江苏 南京 210094;2.西安近代化学研究所,陕西 西安 710065)

引 言

含能材料(Energetic materials,EMs)作为现代武器系统的主要能量来源,其性能优劣直接影响了武器装备的打击范围与毁伤能力,是制约武器装备迭代发展的重要因素。其中,作为固体推进剂及混合炸药等弹药组成部分的基本单元,单质含能材料的燃烧与爆炸特性很大程度上取决于其微观构型与粒度分布[1]。大量研究表明[2-6],将含能材料的粒径降低至纳米范围(<100nm)可以赋予其显著的小尺寸效应、表面效应以及量子尺寸效应等,表现为极高的燃烧与释能效率以及释能过程的高度可调性,且由其构成的混合炸药、推进剂等配方体系在力学强度、装药密度等方面也体现出一定的优越性。美国作为较早开展含能材料纳米化研究的国家,在2001年的化学会全国会议上,将其定义为保障其未来军事技术优势的关键技术,并借助后续的“国防部大学纳米技术研究倡议(DURINT)计划”、“国防部及能源部基础发展规划”等措施来确保在该技术上的投入[7-9]。此后,俄罗斯、法国、加拿大、印度、日本等国也将其视为未来主要发展方向之一,先后开展了纳米含能材料(Nano-energetic materials,NEMs)的一系列研究和应用[10-13]。

目前,单质含能材料依据其组分功能及其作用机理的不同可以被细分为强氧化剂、单质炸药、高能燃料、储氢材料等[14-15]。其中,强氧化剂,如AP、ADN等是一类具有较高含氧量且用于确保体系能够独立进行氧化还原反应的助剂,通过提供充足的氧元素来确保燃料的充分燃烧。对于RDX、HMX、CL-20等单质炸药而言,纳米技术的引入可以赋予炸药更少的晶体缺陷以及更高的分解临界电子激发能,且其较大的比表面积可有效避免因局部热量累积而引起的热点问题,从而降低材料感度,提高使用安全性[16]。高能燃料,如Al、B、Mg等凭借其较高的热焓而常被用做还原剂以提高配方体系的能量密度,且燃料颗粒经纳米化后可以进一步改善体系的燃烧性能、缩短其燃烧时间,同时消除其点火延迟长、燃烧动力慢以及燃烧不充分等缺陷,充分发挥配方体系的潜在高热值优势[17]。此外,作为一种新型可燃剂,储氢金属纳米化后可以大幅缩短氢原子的扩散、离解途径并以此来改善材料的储氢性能,进而在炮弹燃爆过程中将更多的氢元素引入配方体系中,并通过氧化反应释放出更多的热量,进而获得远高于高能燃料的能量密度[18]。

自相关概念提出以来,国内也在枪炮发射药、混合炸药、火箭推进剂等方面针对纳米含能材料进行了许多探索性研究[19-20]。然而,受限于颗粒团聚、氧化失活、吸湿结块等问题,纳米单质含能材料在应用过程中难以充分发挥其性能优势,且关于单质含能材料细化理论与作用机理的研究较少,报道重点也主要集中于工艺分析与性能表征[21-27]。为此,笔者在综述前人成果的基础上通过调研国内外相关文献,进一步拓展完善了单质含能材料的纳米化方法,并详细阐述了其与各配方组分间的作用机理以及阻碍其实践应用的主要因素,以期为后续不同纳米含能制品的可控制备和高效应用提供参考。

1 纳米单质含能材料的制备方法

1.1 强氧化剂与单质炸药的纳米化制备方法

强氧化剂与单质炸药可通过物理粉碎以及化学重结晶的方式实现纳米化。

1.1.1 物理粉碎法

(1)高能机械球磨法

高能机械球磨法主要是借助研磨介质在高速运动时形成的粉碎力场来实现物料的颗粒破碎、尺寸细化和表面打磨,从而在反复碾压作用下获得纳米颗粒。为了有效降低因研磨介质高速撞击与高频挤压等刺激引发的燃爆隐患,当前主要采用湿法研磨方法来用于单质炸药的纳米化制备。

作为国内较早开展纳米含能材料研究的单位,南京理工大学国家特种超细粉体工程技术研究中心(以下简称“国家超细粉体中心”)[5, 19, 28-33]提出了“微力高效精确施加”湿法粉碎原理,原理见图1(a),即借助高强度小质点(如二氧化锆等高硬度介质)、高精度的反复高效施力方式,在系统研究筒体转速、介质占比、研磨时间等工艺参数的基础上实现了RDX、HMX、HATO、CL-20、TATB等多种单质炸药的连续、批量化纳米制备。同时,国家超细粉体中心还引入真空冷冻干燥技术,并借助乙醇-水为主要组成分散液中的低沸点组分挥发时产生的“内力撑开”作用来解决纳米颗粒干燥过程中的团聚结块问题,有效避免了纳米颗粒干燥过程的逆生长现象,获得了分散性良好的纳米单质炸药,如图1(b)所示。

图1 “微力高效精确施加”湿法粉碎原理(a)及“内力撑开”防团聚干燥过程示意图(b)[39]Fig.1 Schematic diagram of wet crushing principle based on “tiny force being exactly given to materials” (a) and anti-agglomeration principle based on “expansion and separation” (b)[39]

此外,德国弗劳恩霍夫化学技术研究院(ICT)的Rossmann C等[34]与美国陆军弹药工程技术中心的Redner Paul等[35]同样借助该方法分别制备了具有降感特性的微纳米HMX与RDX颗粒,有效改善了其应用安全性。

除了单质炸药外,高能机械球磨法在纳米共晶炸药制备方面也有较好表现。中北大学的王毅和宋小兰[36-37]将纳米RDX与CL-20混合研磨,进一步实现了RDX/CL-20共晶炸药的制备,并在6h研磨周期内将其颗粒尺寸细化至141.6nm。国家超细粉体中心[38]采用机械研磨法制备得到了平均粒径115.9nm的CL-20/TNT共晶炸药。

(2)高速撞击流粉碎法

高速撞击流粉碎法主要是借助两股沿轴线对撞的高速射流,在撞击中点处形成强烈剪切作用和极高压力的湍流区,以此推动流体内颗粒的碰撞、破碎,从而实现材料的细化[40]。目前,该技术借助浸没循环撞击流反应器(原理示意图见图2)主要用于高脆性材料的超细化处理,在制药及食品加工领域有较多应用。

图2 高速撞击流粉碎装置(a)及其粉碎机理(b)示意图[51]Fig.2 High speed impinging stream crushing device (a) and crushing mechanism (b) [51]

北京理工大学徐更光院士团队[41-45]于21世纪初将撞击流粉碎工艺引入超细炸药颗粒的研制中,借助内部具有十字形交叉孔道的射流对撞器,在2000m/s相对流速以及2000MPa加载压力的条件下初步制备出亚微米RDX和HMX颗粒。此后,该团队结合微乳化技术,通过表面活性剂微包覆以及后续的破乳结晶-离心分离-洗涤干燥等工序获得纳米HMX[46-47],并借助后续的正交实验对加载压力、撞击次数等工艺参数进行优化,从而将炸药颗粒尺寸进一步降至68.9nm[48-49]。然而,当前关于含能颗粒对撞过程中的压缩粉碎机理及其影响因素尚未充分探明,且其复杂的设备结构和严苛的粉碎条件使其在火炸药领域的应用仍处于实验阶段[50]。

(3)超音速气流粉碎法

超音速气流粉碎法主要是以高速压缩气流或热蒸汽为工作介质,通过拉瓦尔喷嘴将其加速为超音速气流以带动物料在高速运动过程中相互摩擦、撞击,从而实现颗粒的粉碎细化,原理示意图见图3[52]。

图3 超音速气流粉碎装置示意图Fig.3 Schematic diagram of supersonic airflow crushing device

在单质炸药方面,中国工程物理研究院曾贵玉等与中国空气动力研究与发展中心高速所刘俊志等[53-56]借助喷嘴处气流膨胀时引发的吸热降温现象,有效抑制颗粒粉碎过程中“热点”的形成,从而实现亚微米RDX、HMX以及TATB的制备,并在引入分级处理后进一步获得粒径在200nm以下的纳米炸药颗粒。国家超细粉体中心[52, 57-60]还借助微脉冲放电技术与防静电收集袋来降低物料粉碎过程中的静电积累量、避免剥离起电现象,进而实现了硝酸钾(KNO3)、AP等强氧化剂的气流粉碎细化处理。然而,同单质炸药一样,采用超音速气流粉碎技术虽然可以赋予制品低污染、高纯度、防吸湿及抗结块的性能优势,但也难以直接获得相应的纳米氧化剂,仍需后续的分级处理。

1.1.2 化学重结晶法

(1)溶剂-非溶剂法

溶剂-非溶剂法主要是利用材料在不同溶剂环境下的溶解度差异特性,借助非溶剂的添加以降低溶液内含能材料的溶解度,进而迫使含能颗粒的析出,并通过控制晶体的成核与生长来获得所需形貌尺寸的颗粒[61]。

在重结晶过程中,颗粒的形貌特征主要取决于溶剂与非溶剂的选择。中北大学张景林团队[61]通过研究不同重结晶工艺下HMX的动力学行为与晶型特征,发现低温环境以及高饱和度是获得HMX细结晶的必要条件,且其在DMSO、丙酮及硝酸溶剂中析出的晶体颗粒分别呈短柱状、长条状与立方块状。此外,南京理工大学刘大斌团队[62]采用丙酮溶剂与有机非溶剂制备纳米HMX时还发现,结晶析出的50nm球形颗粒会在分子间作用力的驱使下形成图4中大尺寸网状团聚体。为了防止溶剂-非溶剂制备过程纳米炸药的团聚,印度国防先进技术学院(DIAT)的Shaibal Banerjee等[63]结合超声辅助干预技术(工艺流程见图5),借助由超声探头引发的气泡空化效应来阻止纳米团簇的形成,从而有效实现HMX的纳米化并通过延长超声处理时间进一步将其粒径细化至10nm。

除了溶剂类型外,制备工艺的调整也有助于改善材料的细化效果。张景林团队[64]提出了高压喷射细化工艺,将溶解后的RDX/DMF溶液以高压喷雾形式喷射到装有蒸馏水的结晶室内,借助雾滴和非溶剂碰撞形成的强剪切与湍流作用使得RDX晶体以薄片形式析出分散,进而获得粒径为52.5nm的高纯度纳米RDX颗粒。此后,伊朗马里克阿斯塔技术大学的Yadollah Bayat等[65]还将CL-20/乙酸乙酯溶液喷射到不断搅拌的异辛烷中,借助CL-20在异辛烷中的低溶解度特性加快晶体颗粒的析出,同时还采用机械搅拌和超声波干预等技术来抑制其生长,从而制得平均粒径为95nm的纳米CL-20颗粒。

(2)反相胶束法

20世纪40年代初,Hoar和Schulman[66-67]在溶剂-非溶剂法的基础上提出了微乳液(Microemulsions)的概念,进而发展出微乳液重结晶技术,即反相胶束技术。该技术主要是借助表面活性剂与助表面活性剂,将溶解有含能材料的溶剂以及非溶剂分别增溶于反胶团(微乳液滴)中,并在纳米微乳液滴内完成不同溶剂间的反应结晶,同时通过限制生长方式将晶体粒径控制在略低于液滴水核直径的纳米级别,最后通过离心压滤等步骤获得纳米含能颗粒[66, 68],工艺流程如图6所示。

图6 反相微乳液重结晶工艺流程示意图 [71]Fig.6 Schematic diagram of recrystallization process for inverse microemulsion [71]

除了限制晶体生长外,具有微球状液滴特征的反胶团还有助于促进无规晶体形态向球形化转变,且通过阻隔晶体接触可以有效消除颗粒团聚问题,故选择合适的反胶团体系是实现材料纳米化的关键。陕西应用物理化学研究所的彭加斌团队[68]采用AOT/IOA体系作为约束RDX重结晶的反胶团,并依据工艺特点,通过调整体系的电导率和增溶量来进一步优化RDX微乳液的配制条件,同时利用微乳液相界面膜理论改变了传统的纳米粉体收集方法,从而借助离心破乳与减压过滤手段成功收集到平均粒径约10nm的炸药颗粒。此外,西南科技大学的王敦举等[69]通过绘制反胶团体系的拟三元相图确定了适用于HMX微乳液的活性剂亲水亲油值(HLB)及其与水的摩尔比,进而选择Span80/Tween80体系来作为HMX/HNO3混合溶液的表面活性剂,借助后续的酸碱反应以及破乳絮凝与离心沉淀工艺制备粒径在100~200nm内分布的纳米HMX微球。国家超细粉体中心李凤生团队[70]同样采用Span80/Tween20复合表面活性剂,进一步研究溶剂类型、反应时间以及破乳方式等因素对RDX颗粒尺寸的影响,发现采用醇水混合液对RDX/DMSO溶液进行破乳可将粒径有效控制在20nm以下。

与溶剂-非溶剂法类似,反相胶束法同样具有操作简单、设备成本低、工艺安全以及产品粒度可控等优点,且通过破乳采集的试样颗粒还因无团聚效应而具备高分散性等特点。然而,微乳液配置及其重结晶过程中,受限于各步骤较长的操作周期以及较低的批处理能力,该技术尚难以进行大规模工业化应用。

(3)溶胶-凝胶法

溶胶-凝胶法(Sol-gel method)主要是采用水解、缩合反应将溶解的高活性前驱体材料在溶液中转变为含有纳米胶体颗粒的透明溶胶体系,并借助后续的凝胶反应使胶粒聚合成三维网络骨架以构建湿凝胶体系,最后通过热处理促使含能材料在凝胶体系的孔洞中结晶析出,同时采用溶蚀、干燥等技术消除骨架材料以获得相应的纳米单质含能材料。

中北大学的宋小兰等[72]通过引入1,2-环氧丙烷作为Fe3+的水解促进剂构建了以Fe2O3为凝胶骨架的RDX/Fe2O3湿凝胶体系,并借助超临界干燥技术与盐酸溶蚀技术分别去除体系内的溶剂分子以及Fe2O3骨架材料,从而将结晶析出的纳米RDX粒径控制在60~90nm范围内。印度巴巴原子研究中心的Sanjay V Ingale等[73]则采用TMOS以及HF作为前驱体材料构建以多孔硅胶网络为骨架的RDX/TMOS湿凝胶体系,然后以溶剂蒸发的形式将多孔硅胶网络结构内的RDX晶体尺寸控制在粒径10~30nm范围内,颗粒形貌见图7(a)。

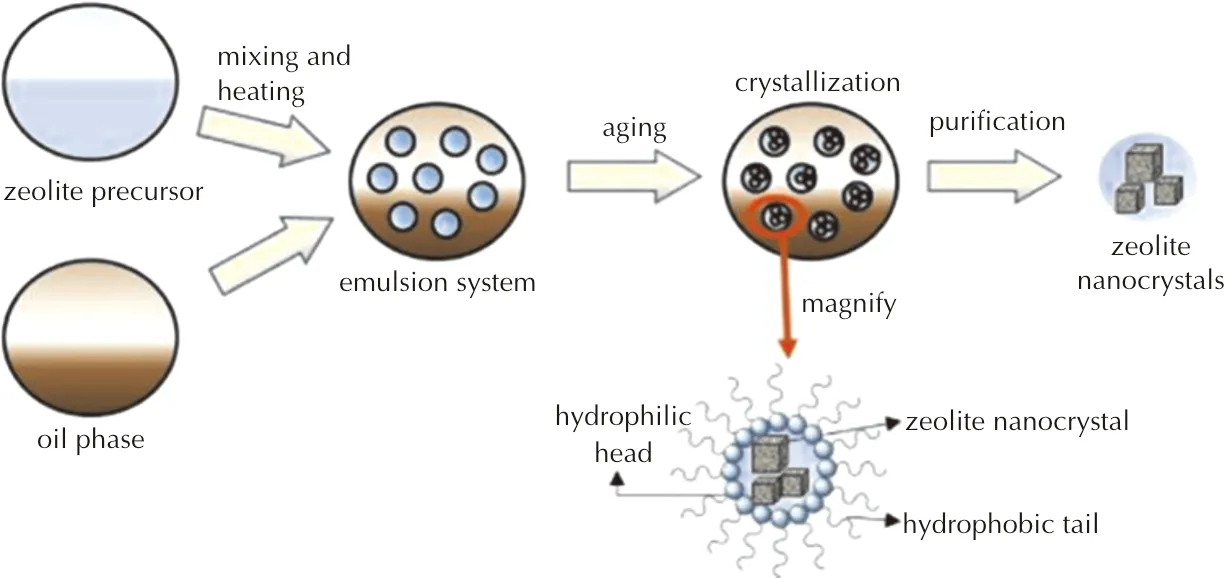

图7 溶胶-凝胶纳米含能材料:RDX [73](a),CL-20 [74](b),AP [75](c)Fig.7 Sol-gel nano-energetic materials: RDX [73](a), CL-20 [74](b), AP [75](c)

除了RDX外,国家超细粉体中心李凤生团队[74]还利用气溶胶来限制孔洞内炸药晶体的尺寸增长,并借助酸蚀工艺进一步消除气凝胶骨架,从而借助超临界萃取与盐酸溶蚀技术实现了纳米CL-20颗粒的三步法制备,且在粒径呈正态分布的情况下,120nm以及100nm以下的晶体数量占比分别为74.4%与51.1%,颗粒形貌见图7(b)。同时,印度高能材料研究实验室的Kumari A等[75]也采用非水溶液的溶胶-凝胶技术,将AP/甲醇/HTPB的三元均相混合物在60℃下持续加热以沉淀出AP晶体,并通过静置-倾析-滤洗-干燥工序进一步获得平均粒径33nm的纳米AP颗粒,颗粒形貌见图7(c),且其在5%配方占比的情况下可以获得推进剂燃速14%的增幅。

在溶胶-凝胶纳米含能材料的制备过程中,析出的含能晶体粒径主要受凝胶骨架的孔洞尺寸以及干燥方式影响。中国工程物理研究院的池钰以及西南科技大学的郭秋霞等[76-77]分别采用SiO2以及RF作为凝胶骨架,发现凝胶体系内析出的RDX晶体受限于骨架的阻碍作用而难以充分生长且上限为骨架间隙尺寸,故通过调节凝胶网孔形貌可以有效控制纳米颗粒的粒径及其分布均匀性,使其平均粒径在20~38nm范围内变化。此外,RDX/SiO2干凝胶与气凝胶的对比结果还表明,相较于超临界干燥结晶工艺,采用冷冻干燥容易引发凝胶骨架结构的坍塌和开裂,从而加剧晶体团聚现象并造成大尺寸团聚体的出现。

溶胶-凝胶法操作简单、反应条件温和、可靠性强,且制备的纳米单质含能颗粒还具备尺寸分布可控、均一度高等优势,但较长的反应周期以及常规的干燥方式容易造成体系的收缩和塌陷,引发颗粒团聚问题,从而影响产品质量的稳定性。

(4)气相沉积法

气相沉积法是在溶液雾化后通过蒸发、冷凝等方式去除溶剂,进而使得溶解的含能材料重结晶并以纳米晶体的形式析出。其中,根据其雾化以及干燥方式的不同,气相沉积法又可以细分为喷雾干燥重结晶法、静电喷射重结晶法、喷雾闪蒸法以及超低温喷射冻干法等。

喷雾干燥重结晶法:喷雾干燥重结晶法主要是利用雾化器将原料液体转化为雾滴,并借助热气流通过加热蒸发形式消除雾滴中的溶剂,进而促进溶质的结晶析出以获得高球形度纳米颗粒[78]。其中,南京理工大学的陈厚和团队[78]依据溶解度差异选择RDX/丙酮微乳液进行雾化喷射,同时借助表面包覆的复合表面活性剂来有效抑制溶剂挥发过程中晶粒的成长和团聚,从而实现得率50%以上的纳米RDX颗粒(粒径40~60nm)。此外,中北大学的侯聪花等[79]还结合溶剂-非溶剂方法,将雾化后的HMX/DMSO混合液滴喷入布满非溶剂乙醇的接收器中,进而通过降低溶解度的方式加快HMX晶体的析出以及溶剂的挥发,并以此来制备形貌规整且粒度分布均匀的亚微米HMX颗粒。

静电喷雾重结晶法:静电喷雾重结晶法主要是借助高压电场赋予带电液滴方向相反的静电场力以及表面张力,使其以泰勒锥形式向接收板移动,并在移动过程中通过溶剂挥发、结晶固化方式获得粒度分布较窄的纳米颗粒[80]。荷兰代尔夫特理工大学的Norbert Radacsi等[80]采用0.58mm直径喷嘴以及4.8kV电势差满足了RDX/丙酮溶液的稳定喷射以及粒径400nm纳米炸药的连续制备,并进一步通过8喷头的结构设计将纳米RDX的产量提高至84mg/h。此外,北京理工大学的任慧等[81]还开发出图8所示的同步静电喷雾技术,采用同轴针分别注入RDX溶液以及Al/Viton溶液,并以铝粉以及氟橡胶为成核剂进行重结晶,进而形成以纳米铝粉与Viton为骨架、RDX纳米晶体为壳的中空微球,在缩短材料激光点火延迟时间的同时加强其燃烧强度。其中,通过引入纳米铝粉可以有效降低微球分解所需的表观活化能以加快其释能效率,而Viton的引入则可以借助其桥合力赋予微球机械完整性。

图8 同步静电喷雾技术示意图[81]Fig.8 Schematic diagram of synchronous electrostatic spray technology[81]

喷雾闪蒸法:喷雾闪蒸法(Spray flash-evaporation,SFE)主要是利用液体沸腾温度对压力的依赖性,借助空心加热喷嘴将溶液雾化并在恒压环境下将其加热至沸点以上,然后通过快速泄压使得多余热能转化为溶液潜能以促使溶剂的快速挥发[13]。其中,法德圣路易斯联合实验室(ISL)的Risse B等[13]基于快速压降条件下过热液体的闪蒸行为提出了适用于纳米HMX的喷雾闪蒸技术,并借助强降温手段以加强对敏感含能颗粒的保护作用,同时采用平行排布的轴向旋流器分离颗粒与挥发气体,从而实现平均粒径为116nm的纳米HMX颗粒的制备。此外,鉴于材料闪蒸过程中较快的结晶速度有助于促进不同分子间的紧密结合,Spiter D与Risse B等[82]还将其进一步应用于共晶炸药的制备,并借助过热液体在压强突降时的闪蒸行为成功开发出粒径为60nm的HMX/CL-20纳米共晶炸药颗粒。

超低温喷射冻干法:超低温喷射冻干法(Atmospheric spray freeze-drying,ASFD)主要是借助超低温介质将雾化后的液滴冷冻至共晶点温度以下凝结成冰,然后在低温低压环境下脱水干燥以获得相应的纳米颗粒,工艺流程见图9[83]。

图9 超低温喷射冻干过程及其细化效果示意图[83]Fig.9 Atmospheric spray freeze-drying process and its refining effect [83]

为了探明液滴冻干过程中的传质传热规律及其相变演变机理,美国普渡大学的Alina Alexeenko等[83]采用单液滴模型研究了其在干燥腔内速度、温度等参数的变化规律,发现腔内的温度、压力等热力学参数呈均匀分布,同时下落的液滴均在100ms内冻结且其内部水含量也会从指数性衰减变为线性衰减,结合湿度计可以有效测判液滴的干燥时间,进而为冻干工艺的优化以及腔室结构的设计提供理论依据和数据参考。此后,中北大学的宋小兰团队[84]借助微型高压泵将硝酸铵(AN)水溶液雾化后在液氮环境下凝结成粒,进而通过真空冷冻干燥技术制备出具有空心多孔结构的类球状纳米粒子,并在不改变材料晶型的同时将其平均粒径控制在81nm。西南科技大学的罗庆平团队[85]则结合重结晶工艺进一步探索了溶剂极性与溶质溶解度对颗粒尺寸的影响,发现较大的溶解度与极性有助于降低颗粒粒径和感度、改善材料的热性能,进而制备出最小粒径40nm的纳米FOX-7颗粒。

该方法兼具真空干燥技术与喷雾干燥技术双重特点,具有冻结效率高、干燥周期短、颗粒团聚少与纯度高等优点,且被逐渐应用于生物医药、食物饮品等领域[86]。然而,与其相适应的喷射冻干设备还处于实验室内部研发阶段,市面上仍未有成熟的大中型喷射冻干设备,尚无法实现该技术的工业化生产。

(5)超临界流体法

超临界流体(Supercritical fluid,SCF)法是借助流体的气、液双重特性,通过改变温度与压力来调节材料的溶解度,进而控制其结晶速率,实现晶体的快速析出以获得具有较高化学纯度以及尺寸一致性的纳米颗粒。同时,依据含能材料在SCF中溶解度的不同,超临界流体法又可以细分为超临界流体快速膨胀法和超临界气体反溶剂结晶法。

超临界流体快速膨胀法:超临界流体快速膨胀法(Rapid expansion of supercritical solution,RESS)于1984年由Krukonis首次提出,并将其应用于难粉碎物料的细化处理[87]。该工艺主要是将溶解有含能材料的SCF在短时间内(10-8~10-5s)快速通过一个小尺寸喷嘴,并在后续的减压膨胀过程中通过压力与温度的骤降来提高溶质的过饱和度,进而促使大量晶核的析出、生长[87]。因此,在SCF中具有一定的溶解度是采用RESS工艺的前提,当前发现TNT、RDX以及NTO适用于该纳米化工艺[27, 88]。

美国皮卡汀尼军工厂弹药工程技术中心的Victor Stepanov等[9]以CO2超临界流体为溶剂,将其加热至萃取温度后通过高压双活塞液体泵输送至萃取器中,然后借助搅拌器获得均匀的RDX/CO2-SCF溶液,并在流经短孔型喷嘴后进入后续的减压膨胀以及溶质沉淀过程,从而实现100~500nm范围内高纯度球形纳米RDX颗粒的可控制备,工艺流程及试样形貌见图10。同时,撞击与冲击测试也表明采用RESS工艺制备的纳米颗粒可以显著减小RDX的孔隙尺寸、降低其孔隙率,从而有效实现炸药的钝感化。

图10 超临界流体迅速膨胀法工艺流程及其细化效果示意图[9]Fig.10 Process of rapid expansion of supercritical solution and its refining effect [9]

超临界气体反溶剂结晶法:超临界气体反溶剂结晶法(Supercritical anti-solvent,GAS或SAS)则由Krukonis于1984年首次提出,主要借助与溶剂具有良好互溶性的SCF作为反溶剂,在减压膨胀过程中促使溶质的结晶析出,故适用于HMX、CL-20等难溶于SCF的含能材料[89]。

伊朗马利克阿什塔尔工业大学的Bayat Yadollah等[90]以CO2-SCF为反溶剂,将溶有HMX的CO2-SCF溶液依次通过沉淀室以及固液分离室,并通过内径150μm的喷嘴以及孔径200nm的过滤器完成HMX试样的纳米化与采集,同时还借助Taguchi robust design统计法对溶剂类型、溶质浓度、环境温度及压力等因素进行了分析优化,从而实现了56nm类球形HMX颗粒的捕获。华东理工大学的蔡建国团队[91]则研究了不同沉析工艺对产品粒度及其晶体性质的影响规律,发现提高预膨胀压力和降低溶液初始浓度均有助于改善HMX颗粒的细化效果、缩小其粒径分布范围,且停留时间及喷嘴尺寸等因素也会对颗粒的形貌特征产生不同程度的影响。此外,中北大学的张景林团队[92]还探索了适用于CL-20的最佳GAS工艺条件,并在4MPa/min升压速率、0.08g/mL初始质量浓度、50℃系统温度以及10.5MPa压力的情况下将ε晶型CL-20颗粒细化至721.9nm。

相较于其他工艺依靠降温来实现溶质的过饱和,超临界流体法则依赖于快速的机械扰动以及减压膨胀来产生较高的过饱和度。同时,由于作为溶剂的SCF在常温常压环境下会以气体形式挥发,RESS工艺还具有零溶剂残留、高产品纯度以及低机械损伤等优点,但大部分含能材料在SCF中的溶解度过小,难以满足其应用要求。此外,GAS工艺通过引入有机溶剂可以有效拓宽其适用的含能材料范围,同时借助溶质溶解度的提高还可以显著改善工艺产能。然而,复杂的工艺流程、较高的投资成本以及较差的过饱和度均一性限制了GAS工艺的进一步放大和工业化应用。

(6)微流控结晶法

微流控技术主要是采用由微通道与微结构组成的微流体系统来完成含能材料的重结晶过程,并借助微尺度条件下体系良好的传质传热特性来实现结晶环境的精确可控,进而形成高质量纳米含能晶体[93-94]。

为此,国内马振叶团队[2]开发出超声辅助微流控系统,并通过提高溶质的过饱和度来诱使其快速结晶析出,从而实现不同形貌超细AP晶体(平均粒径0.41μm)的安全、高效制备。南京理工大学的李斌栋团队[93-94]借助以Caterpillar微混合器为核心的微反应系统,通过物理和化学方法分别在微通道中获得晶体结构与原料一致的TATB纳米颗粒,进而实现了130nm与108nm TATB颗粒的大规模可控制备。夏焕明团队[95]则搭建了具有圆形腔室结构的高效微混合装置,并通过装置中微流控振荡器的拉伸、折叠功能来改善流体的混合效果,进而采用反溶剂结晶法实现了150~900nm范围内纳米RDX颗粒的可控制备。此后,朱朋等[96]结合微流控技术与喷雾干燥技术,借助图11中的装置通过调节干燥压力和流量比等参数制备出由2D纳米片层构成的HNS颗粒;同时还基于不同的液滴蒸发条件构建了3种炸药球化过程的演变模型,发现调节液滴内的固液比可以有效控制溶剂的挥发速率,进而借助挥发气体打破结晶外壳的完整性,并以此来获得具有多层次结构特征的含能微球。

图11 微流控装置结构示意图[96]Fig.11 Schematic diagram of microfluidic device [96]

微流控结晶法由于制备条件温和、在制量小,且无振动、摩擦等安全隐患,在火炸药行业主要应用于单质炸药的合成[97-99]。同时,该技术还可以通过工艺条件的精确控制来实现产品形貌尺寸的有效调节,故在纳米含能材料制备领域也具有广阔的应用前景。

1.2 高能燃料的纳米化制备方法

高能燃料由于具有高活性易氧化以及高表面积易团聚等特点,其纳米化方法主要有电爆炸法、直流电弧法、自蔓延高温合成法、高能固相球磨法等[100-101]。

1.2.1 电爆炸法

电爆炸法(Electric explosion of wires,EEW)主要借助金属丝两端的高压电在其内部导入强脉冲电流,进而通过热电转化效应以及电磁收缩效应升温气化以形成高压金属蒸汽,并在后续的爆炸溅射过程中冷却形成纳米颗粒,且通过改变气体组分还可以有效调节颗粒类型[102]。

俄罗斯科学研究院的YA Kotov等[103]于上世纪末将电爆炸法应用于超细金属颗粒的生产,并在Ar/O2混合气体中将纯铝丝转变为粒径在50nm以下的球形Al2O3颗粒,且通过减小丝材直径及其气化浓度可以进一步改善其纳米化效果。日本长冈技术科学大学的JIANG Wei-hua等[104-105]又继续在此基础上综合分析了十余种金属在不同气体介质下的电爆产物,发现铝丝在Ar或N2环境中可以避免氧化以获得纯铝颗粒,在NH3/N2环境中则会获得AlN,而铜丝在氧气环境下则容易生成CuO与Cu2O的混合物。此后,为了实现纳米金属材料的大批量制备,美国Argonide公司在1994年基于俄罗斯电爆炸技术开发出相应的电爆制粉设备,并推出了粒径50~100nm的超微结构活性铝“Alex”。

国内,西安交通大学张乔根团队[106-107]分析了环境气压对粉体特性的影响,发现腔室内较高的介质气压会在提高颗粒球形度的同时拓宽其粒径分布,并借助自研的电爆炸实验装置(装置结构见图12)在10kPa条件下制得平均粒径27nm的铝粉颗粒。为了增大工艺产能,清华大学王新新团队[102]还利用改进的送丝机构在腔体内一次性放置8根金属丝,并通过依次电爆炸的形式大幅提高了设备的工作效率。同时,中南大学与克德纳米材料有限公司在二次开发基础上研制出国内首台金属电爆炸成套生产装置以满足3kg/天的产能需求,且进一步针对Al、Cu、及Fe等金属分别开发出80nm类球形颗粒与40nm无规状粉体两种纳米产品[108]。此后,针对导电丝材在电离气化过程中容易混入电极杂质、引发电路烧损问题,兰州理工大学朱亮团队[109]开发出一种非接触式电爆方法,一方面可以借助高压电场通过击穿电极气隙来将电流引入导电丝进行电爆炸,从而有效避免电极烧蚀导致的纯度污染;另一方面则借助电极能量的均匀释放来有效减少丝材表面的沿面放电现象,进而显著降低产物中大尺寸颗粒的占比。西安近代化学研究所吕英迪等[110]采用双丝复合缠绕的方式得到了电爆炸用的原料复合金属丝,以此为原料在自制的电爆炸装置上实现了平均粒径为150nm的Al-Cu高反应活性复合金属粉的制备。

图12 电爆炸实验装置结构及其细化效果示意图[106]Fig.12 Schematic diagram of electric explosion experimental device and its refinement effect [106]

电爆炸法具有较强的材料适用性且产物类型调整灵活,几乎可以应用于所有丝状导电材料的微纳米化,是当前主流的纳米金属粉体制备工艺。

1.2.2 直流电弧法

直流电弧法主要借助具有高能量密度特征的等离子电弧,通过热电转化效应在阳极处形成高温区,进而促使电极间导电材料表面原子的离子化,并在远离弧柱的低温区对离子凝结的纳米颗粒进行收集[101]。

图13 直流电弧实验装置结构示意图[115]Fig.13 Schematic diagram of plasma-metal reaction experimental device[115]

自20世纪50年代由美国学者首次提出后,日本国立金属材料研究所对其开展了系统性研究,并成功实现了Fe、Ni、Cu、Si等材料的超细化[111-113]。国内,沈阳工业大学以及青岛科技大学在早期也针对直流电弧等离子法开展了大量工作,并于1992年研制出第一台公斤级纳米粉体制备装置。其中,同电爆炸法一样,利用直流电弧法制备的纳米颗粒,其材料类型及其质量也受保护气体种类的影响。沈阳工业大学刘正团队[101]借助循环气流对Ar、Ar/H2以及Ar/CH43种气体介质中生成的纳米镁粉进行多级捕集分析,发现引入H2可以提高电弧的能量密度,并在加速镁棒气化的同时将200nm以下镁粉的产率从0.15kg/h提高到0.4kg/h,而CH4的引入则可以在颗粒表面的氧化薄层中渗入无定形碳以改善其稳定性与耐候性。除了金属颗粒外,中科院金属研究所[114]还通过电弧分解二硼烷制备了形貌结构理想且具有窄尺寸分布特性(55~95nm)的高球形度硼纳米颗粒,进一步拓宽了直流电弧等离子法的适用范围。

直流电弧法的高温特性使其在离子化过程中可以将大尺寸金属锭等原料加热至104K量级进行快速蒸发,是一种高效的纳米材料制备方法,尤其适用于难熔金属的细化加工。

1.2.3 自蔓延高温合成法

自蔓延高温合成法(Self-propagating high-temperature synthesis, SHS)主要是在外界能量诱发后,利用自身合成反应提供的高放热促使局部反应以燃烧波的形式自动向整个体系蔓延和传播下去[116]。

为了评判该技术的适用范围,前苏联科学家Merzhanov提出了相应的经典热力学判据:自蔓延高温合成只有在原料体系绝热燃烧温度超过1800K时才能自发进行下去。兰州大学的LA Pei-qing等[116]基于B2O3/Mg体系远超自蔓延温度的绝热燃烧温度,提出了盐辅助自蔓延高温合成技术,借助NaCl的添加来降低产物的粒径。然而,过量的NaCl还会造成体系绝热燃烧温度的线性下降,并在质量分数60%时低于1800K难以维持自蔓延反应的进行,故在盐辅助作用下可以通过添加质量分数50%的NaCl来获得粒径0.69μm、纯度96%的亚微米硼粉颗粒。此后,武汉理工大学的王为民团队[117]还进一步以Mg、B2O3和KBH4为原料,采用活性稀释自蔓延高温合成法在700~850℃的高温炉中合成了平均粒径50nm、纯度95%的非晶态纳米硼粉体,并通过改变吸热反应速率将其纯度维持在95%以上,但配方中过量的KBH4稀释剂容易造成颗粒形态由球形向棒状转变。

目前,关于自蔓延高温合成法的研究主要集中于高温陶瓷、金属化合物等方面,而关于纳米含能材料制备的文献报道较少。同时,相较于Al、Mg等高活性材料,基于置换反应的自蔓延高温合成法更适用于B、Fe等低活性材料的制备。

1.2.4 高能固相球磨法

高能固相球磨法主要是借助研磨介质高速运动引发的撞击、剪切、压缩等机械力对物料进行粉碎细化,同时采用惰性气体保护以及无溶剂干法研磨来克服高活性燃料易氧化的问题。

伊朗马里克阿斯塔技术大学的Ali Seifolazadeh等[118]在N2保护下借助高能行星球磨机对大尺寸原料进行撞击、研磨和搅拌,从而在产率为74%的情况下通过放热反应合成粒径32nm的非晶态纳米硼粉,而研磨过程中介质的二次污染却使得产品纯度维持在91%左右。印度粉末冶金与新材料先进研究中心(ARCI)的Sudhakara sarma Sreedhara等[119]也在研究球磨工艺对细化效果影响的基础上,通过调节研磨时间、搅拌转速、球粉质量比等参数将硼粉颗粒尺寸从337nm降至100nm以下。

除了单一球磨法外,东北大学的DOU Zhi-he等[120]还结合自蔓延高温合成法,将球磨后的Mg/B2O3混合物放入SHS反应器,并通过引燃来合成比表面积高达70m2/g的高活性纳米硼粉,且透射电镜结果表明其平均粒径要小于30nm。西安近代化学研究所的李鑫等[121]则结合固相化学还原法,以Span85作为LiAlH4与AlCl3的分散稳定剂,在研磨过程中实现立方晶型纳米Al颗粒的制备,但产物中残余活性助剂、Al2O3以及少量AlCl3·6H2O的存在均会严重降低制品纯度。

高能固相球磨法作为一种低成本细化技术,具有操作便捷、产品得率高等优势,但介质高频碰撞引发的二次污染容易降低燃料纯度,影响其产品质量。

1.3 储氢材料的纳米化制备方法

储氢材料主要分为金属氢化物以及由金属阳离子和含氢配位阴离子构成的配位氢化物,其主要纳米化方法主要有高能固相球磨法、气相沉积法、纳米限域法等[18, 122]。

1.3.1 高能固相球磨法

储氢材料与金属燃料类似,均可以采用高能固相球磨法,在惰性气体保护下通过机械研磨的形式来实现原料颗粒的细化。但为了获得所需纳米尺度的储氢颗粒,该工艺一般需要较长的研磨时间来确保原料的充分细化,而调节气体组分、添加催化剂等可以显著缩短制备周期[123]。

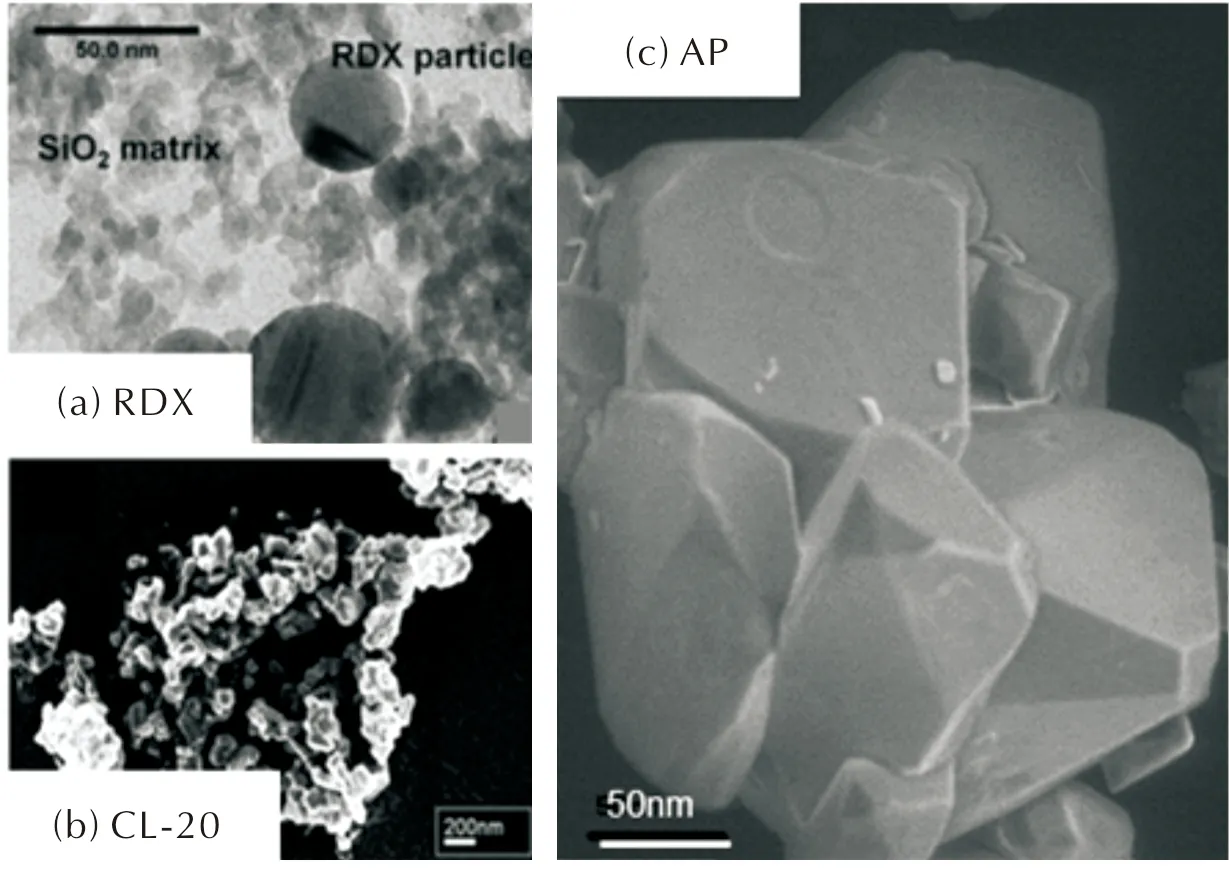

以MgH2为例,其在N2或Ar环境中需要连续研磨数十小时才能将晶体尺寸降低至10nm[123-125]。伊朗谢里夫理工大学Sadrnezhaad等[126]为了简化工艺流程而开发出反应球磨法,通过引入H2来促使研磨腔内金属氢化与颗粒细化的同步进行,进而实现纳米储氢材料颗粒的一步法制备。此后,华南理工大学的ZHU Min等[127]还在反应球磨法的基础上开发出介质阻挡放电等离子体辅助技术(原理示意图见图14),在颗粒高速碰撞过程中将等离子体上的能量转移至金属粉末中以此来实现材料的快速升温、熔化与蒸发,进而在显著提高其储氢性能的同时通过粉尘爆炸的形式加速材料细化。

图14 等离子体辅助球磨装置结构(a),介质阻挡放电等离子体(b)以及研磨过程示意图(c)[127]Fig.14 Schematic diagram of plasma-assisted milling device (a), dielectric barrier discharge plasma (b) and grinding process (c) [127]

在反应球磨过程中,通过添加一定量的催化剂也能够在调节产物粒径的同时有效提高工艺效率。上海理工大学的DENG Qi-bo等[128]采用具有核壳结构的CoNC作为催化剂,在5h的研磨时间下成功制备出粒径30nm且具备更好储氢稳定性的MgH2。加拿大学者Schulz等[129]则通过添加石墨和钒的混合物作为催化剂,进一步将Mg的氢化过程缩短至1h,在大幅度提高效率的同时改善产物储氢性能。除了催化剂外,澳大利亚科廷科技大学的Shepparda等[130]还采用LiCl缓冲液通过限制颗粒团聚来控制产物粒度分布,进而在3h研磨周期内获得了具有良好分散效果的纳米MgH2粒子,且氢吸附试验结果也表明较高含量的LiCl缓冲液也会增加材料的氢平衡压力。

高能固相球磨法已被广泛应用于纳米储氢材料的制备,但其仍存在产物粒度分布、结构形貌难以精确控制的问题,且研磨过程中因介质破碎引发的杂质污染现象也会影响材料的储氢能力。

1.3.2 纳米限域法

纳米限域法主要是采用熔融、浸渍、直接合成等方式将氢化物颗粒限制在框架材料的纳米孔道中,借助孔道的尺寸约束获得较球磨法更小的产物粒径(工艺流程见图15)。其中,在氢化物熔融后借助孔道的毛细管作用将其吸附限域容易造成原料的热分解,而通过升温来促使孔道内浸渍溶液中氢化物的结晶析出则难以找寻合适的惰性溶剂,故当前主要是在高压氢气环境下将限域后的金属盐直接氢化合成相应的纳米储氢材料[131]。

图15 纳米限域法工艺流程示意图[134]Fig.15 Process flow of nanoconfinement method [134]

昆士兰大学的Muxina Konarova等[132]采用多孔碳材料CMK3作为模板,发现减小模板内MgH2的装载量有助于降低其释氢温度,且在不超过CMK3孔隙体积的前提下可以将孔隙内的纳米晶体尺寸控制在4nm左右。除了多孔碳材料外,复旦大学的YU Xue-bin等[133]以石墨烯为限域载体,通过氢化诱导自组装技术制备出分布均匀、负载率高的单分散MgH2纳米粒子,且其在经历100次氢化-脱氢循环后储氢量仍能达到理论值的94%,具有优异的循环稳定性。同时,上海交通大学的ZOU Jian-xin等[134-135]还开发出多功能CoS-NBs以及镍基MOF支架,不仅可以借助氢化反应将浸渍在框架介孔内的MgBu2转化为粒径3nm的MgH2粒子,还能通过框架的限域催化作用有效改善Mg/MgH2的吸氢动力学及其循环稳定性。

纳米限域法利用模板材料内部的孔洞结构可以有效防止颗粒团聚,从而获得远低于其他工艺的产品粒径。但高温高压的反应环境(>3.5MPa,>150℃)也使其具有更加苛刻的工艺条件以及更高的生产成本,具有一定的应用门槛。

1.3.3 液相化学法

液相化学法主要是采用分解或还原反应将含有储氢金属元素的化合物转化为相应的金属氢化物或配位氢化物,进而通过滤洗、离心、干燥等工艺获得所需的储氢颗粒。

利用分解反应获得的储氢材料,其颗粒尺寸及形貌强烈依赖于反应环境。新南威尔士大学的Aguey-Zinsou团队[136]在Ar环境下通过氢解二正丁基镁(C4H9)2Mg制备的棒状MgH2,在H2环境下会逐渐转变为粒径分布范围为25~170nm的类球形颗粒,而将其置于惰性溶剂环己烷中进行氢解反应则可以将粒子尺寸进一步细化至15~50nm,且在反应性更强的乙醚中还会获得片状MgH2的聚集体。另外,稳定剂的更换也会造成颗粒结构参数的变化。相较于由TBAB/Et3Al体系氢解生成的大尺寸且不利于储氢的β-AlH3晶粒,Aguey-Zinsou团队[137]在将稳定剂TBAB替换为TOAB后成功制得性能更佳的由棒状纳米α-AlH3构成的“储氢微球”。伊朗核科学与技术研究院的Gharatloo等[138]还在ZrCl4水溶液中借助引入的超声辅助技术在原子层次上生成ZrCl2(OH)2(原理示意图见图16),并通过水解后的氢自由基进一步促使Zr—O与Zr—Cl键的溶解断裂,进而获得纳米结构的ZrH2颗粒。

图16 超声辅助合成法示意图 [138]Fig.16 Schematic diagram of ultrasonic assisted synthesis [138]

除分解反应外,新南威尔士大学的Aguey-Zinsou团队[139]还在(C4H9)2Mg/THF溶液中,借助碱金属的还原反应制得纳米Mg颗粒,并在后续的氢化过程中获得相应的氢化物MgH2。同时,多余的碱金属则会包覆在颗粒表面以形成具有钙钛矿结构的MMgH3(M为Na-或K-),通过强化氢扩散能力来改善MgH2的循环稳定性及其吸氢压力的降低。广西大学的LIU Hai-zhen等[140]也在乙醚溶液中通过LiAlH4和AlCl3反应生成AlH3的醚化物,并通过后续的加热、滤洗操作分别去除醚配体以及多余的LiAlH4,从而获得直径100nm、长度1μm的棒状α-AlH3纳米颗粒,且其独特的颗粒形态有助于获得更大的表面积以及α-AlH3氢解吸过程的进行。

1.3.4 氢化化学气相沉积法

氢化化学气相沉积法(Hydriding chemical vapor deposition,HCVD)主要是借助等离子电弧等产生的瞬间高温来实现金属的快速蒸发,并在高压H2环境中通过冷凝氢化步骤形成相应的纳米储氢颗粒[141]。

日本北海道大学的Tomohiro Akiyama团队[142-145]针对传统固气反应难生成高纯度氢化物的问题最早提出了氢化化学气相沉积法,利用汽化金属在高压H2环境中易发生气相氢化反应的特性,成功制备出直径小于500nm、长度大于100μm的针状纳米MgH2纤维。同时,受结构特性影响,纳米纤维状MgH2单晶还具有良好的氢吸附率以及质量分数7.6%氢的可逆存储,且增大气体压力可以在降低纤维挠度的同时促使更多的金属颗粒参与反应、提高产品得率。此外,对于配位氢化物Mg2NiH4而言,在其体系共晶温度以上进行合成反应容易引入Mg2NiH0.3杂质,而较低反应温度则会导致MgH2和Ni的残留,故一般选择在略低于共晶温度时开展配位氢化物的制备以获得其高纯度产品。

凭借气态金属与氢分子之间的高频碰撞,HCVD技术可以有效消除两者固气反应过程中的氢离解活化处理以及氢扩散限速步骤,从而在缩短其制备周期的同时显著提高产品纯度。

2 纳米单质含能材料的应用现状

纳米单质含能材料因其能量释放速率快和效率高等优势,对火炸药燃烧和爆炸性能的提升具有显著的作用,同时,纳米单质含能材料的加入,还能够对火炸药的力学、安全性能等带来诸多影响。如纳米强氧化剂的引入通常带来火炸药燃爆性能的提升,纳米单质炸药的引入通常带来火炸药力学性能的提升、燃爆性能的优化以及安全性能的提升,纳米高能燃料和纳米储氢材料的引入通常带来火炸药燃爆性能的提升。总之,纳米单质含能材料的引入,会对火炸药综合性能带来显著提升。因此,本部分将从纳米单质含能材料的增效基础研究及其在火炸药中的应用研究两个方面进行论述。

2.1 纳米单质含能材料的增效基础研究

2.1.1 纳米强氧化剂及单质炸药

强氧化剂与单质炸药是火炸药中主要的高能组分,热解特性对其在火炸药中性能的发挥具有极其重要的影响。已有的研究表明,AP等强氧化剂主要是通过提升热解燃烧速率来实现对火炸药性能的提升,RDX等硝胺炸药主要通过降低感度、提升力学性能来实现对火炸药性能的增强。

(1)纳米强氧化剂及单质炸药的热解增效

氧化剂的热解性能对复合含能材料的燃烧行为具有重要影响。LI Ming-hai等[146]发现复合后的纳米AP/Al颗粒较之单一铝粉具有更高的能量密度,且AP的供氧功能使得Al粉在40%占比时得以充分燃烧(如图17所示),从而在增大其火焰面积与亮度的同时将复合颗粒的放热量提高16.35倍。为了改善氧化剂的热分解性能,北京理工大学罗运军团队[147-148]采用溶胶-凝胶法将纳米AP、AN均匀附着在石墨烯气凝胶(GA)孔隙内,借助GA良好的传质传热特性及其与产物的燃烧反应来加速AP/GA、AN/GA复合体系的热解进程,并分别促成AP与AN热解过程中240%和51%的放热量增幅。

图17 Al/AP复合材料形貌特征(a,b,c)及其燃烧行为(d)[146]Fig.17 Morphology (a,b,c) and combustion process (d) of AP/Al composites[146]

在燃爆过程中,炸药的形貌尺寸也是影响弹药热解行为的重要因素。南京理工大学王彬彬等[149]分别将5种粒径的RDX(3.7、12.9、34.3、97.8、199.4μm)与黏结剂混合压制成相应的RDX基推进剂,发现减小RDX粒径可以在降低试样表面燃速的同时提高其致密性,从而在高压测试环境下(>30MPa)减少推进剂的燃烧失稳与界面侵蚀现象。北京理工大学罗运军团队[150-151]还分别以GAP和NC为前驱体制得RDX/GAP、RDX/NC纳米复合材料,在骨架约束下实现50nm RDX颗粒与凝胶基体间的纳米级复合(如图18所示),从而有效提高颗粒的分散均匀性及其与凝胶骨架的接触面积,并获得远高于理论值的协同放热量(RDX/NC-2/8,1976J/g;RDX/GAP-4/6,2152J/g)。

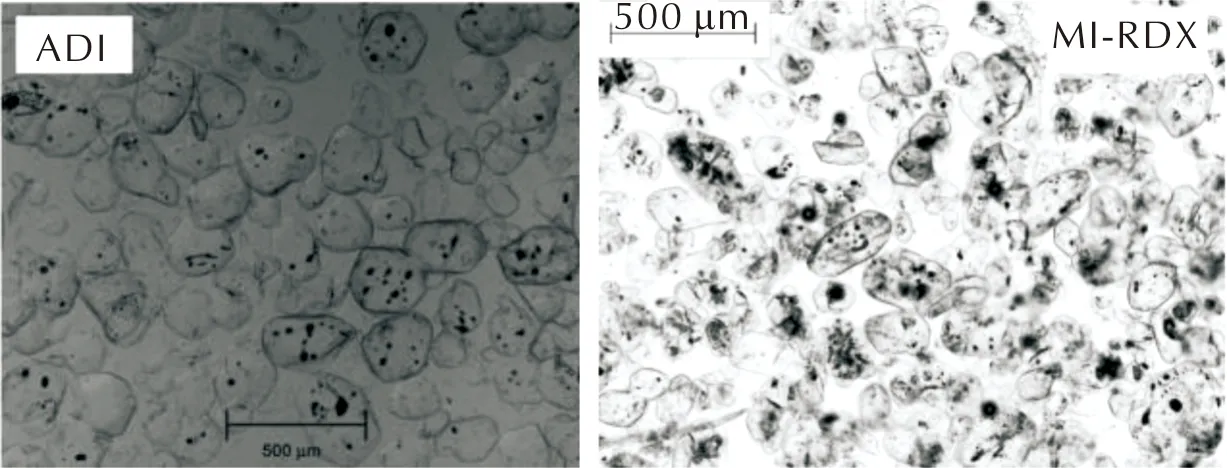

(2)纳米硝胺炸药的降感增效

美国哈弗福德学院的Bowden F P等[152]针对火炸药的起爆机理提出了“热点”概念,即杂质、空穴、晶界等缺陷容易导致材料内部密度的不均匀分布,并在冲击作用下进一步形成局部高温区域。法德圣路易斯联合实验室(ISL)的Lionel Borne等[153]也发现在RDX基造型粉中炸药颗粒的内外均存在如图19所示的空穴和缝隙,且其内部晶体空穴较之外部颗粒缝隙更容易影响火炸药的冲击波感度。美国海军水面作战中心的Ruth M Doherty[154]同样结合光学显微镜对比了不同感度RDX颗粒的内部结构,如图20所示,发现颗粒内部缺陷越密集则炸药感度越高。因此,减少晶体内部缺陷、提高颗粒表面质量是降低炸药感度、改善其安全性的有效途径。

图19 RDX微观形貌及其内部缺陷Fig.19 Morphology and crystal defects of RDX

图20 低感度RDX(ADI-RDX)与高感度RDX(MI-RDX)的光学显微照片Fig.20 Optical micrographs of less sensitive (ADI-RDX) and more sensitive (MI-RDX) RDX

当炸药粒径降至纳米尺度范围后,不仅可以有效减少位错、孔洞等晶体缺陷,还能借助其规则的表面形貌降低“热点”的出现概率。国家超细粉体中心李凤生团队[28, 32]以RDX、HMX、CL-20等硝胺类炸药为目标,通过机械球磨工艺将其研磨细化成粒径60nm的类球形纳米炸药,并借助感度测试发现细化后硝胺炸药的撞击、冲击波以及摩擦感度较之前均大幅降低。相较于冲击波感度约40%的降幅以及摩擦感度30%的降幅,RDX、HMX和CL-20这3种硝胺炸药的撞击感度下降得更为明显(分别达到了99%、42.8%以及116.2%),且利用纳米RDX和HMX替换配方中的微米炸药还可以将PBX的冲击波感度降低24.5%以及22.9%。伊朗马利克阿什塔尔工业大学的Bayat Yadollah等[65]借助溶剂-非溶剂法将CL-20细化为粒径95nm的类球形纳米颗粒,同时也将其撞击感度特性落高与静电感度能量值分别提高了120%和33%。为了阐述纳米化前后炸药的感度差异,中北大学王毅等[36]借助经典Khasainov and Merzhanov爆轰模型分析了RDX基PBX的冲击燃爆过程,认为RDX颗粒内部的孔洞在冲击波作用下容易被绝热压缩以形成高温热点(作用机理见图21),而相同条件下纳米炸药形成的热点尺寸更小且其临界温度更高,故粒径400nm以下的纳米RDX在保持其热解活化能不变的同时可以显著降低其感度。

图21 冲击诱导炸药内部热点的形成和增长示意图Fig.21 Formation and growth of hotspot induced by shock in explosive

2.1.2 纳米高能燃料

纳米高能燃料在燃烧过程中主要只涉及到熔化、蒸发以及氧化等物理化学变化,其较低的点火温度以及较高的放热量等特性可以显著改善含能材料的燃速、比冲与爆热等性能,且燃料氧化后的反应中间体还可以进一步抑制其他配方组分的震荡燃烧、提高体系燃烧的稳定性。目前,针对纳米高能燃料的增效基础研究主要集中在其与氧化剂或单质炸药双组分间的热解作用。

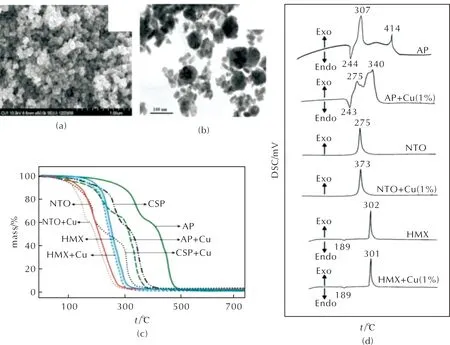

(1)纳米高能燃料对强氧化剂的热解增效

纳米燃料的添加对于氧化剂的热解反应具有显著的催化作用。印度杜戈拉赫普尔大学的Gurdip Singh等[155]通过还原金属氯化物制备了4种过渡金属的纳米粒子,发现这4种粒子对AP热解反应的催化活性由高到低为Co>Cu>Ni>Fe,且阿伦尼乌斯公式计算结果表明过渡金属纳米粒子的添加会降低纯AP的热点火延迟时间及其活化能。此后,Gurdip Singh等[156]还分析了纳米Cu添加前后HTPB基复合推进剂(CSPs)内各组分的热解行为,发现掺杂质量分数1%的纳米Cu对于推进剂内的组分具有较好的热催化作用,可以使各组分的放热峰前移(如图22所示),并导致AP、CSPs热点火延迟时间以及NTO、HMX爆炸延迟时间的降低。

国家超细粉体中心的李凤生与姜炜团队[157-159]同样研究发现分布均匀的Al/Mg合金以及高纯度单晶纳米Ni可以有效加快AP热解过程中的电子传递效率,并在显著提高其放热量的同时将其热解峰温大幅提前100℃左右,而纳米Co则对ADN具有较强的热解催化作用且催化效果与添加量成正比。西安近代化学研究所的李鑫等[121]发现纳米Al颗粒在不改变ADN液化温度的情况下可以显著提高其热解峰温,并将其DSC曲线上的多峰结构转变为单峰结构,从而有效改变ADN的分解放热波动。除了Co、Al外,中国空空导弹研究院的梁寒曙等[160]还发现具有较强反应活性以及还原性的纳米Cu在低温环境下也能发挥其催化作用以降低产物的浓度,具有较强反应活性以及还原性的纳米Cu在低温环境下也能发挥其催化作用以降低产物的浓度,并借助反应生成的铜离子进一步推动ADN的分解,从而促使其热分解峰温从212.6℃降低至126.3℃。

图22 纳米Cu微观形貌(a,b)及其在CSPs中的分解催化效果(c,d)[156]Fig.22 Morphology (a,b) of Cu nanoparticles and its catalytic effect in CSPs (c,d) [156]

(2)纳米高能燃料与单质炸药的热解增效

纳米高能燃料的添加对于单质炸药的热解反应具有明显的催化作用。中北大学安崇伟团队[161]系统分析了纳米Al对炸药热解过程的影响规律,发现纳米Al较大的比表面积使其表面附有大量不饱和键,通过与—CH2和—NO作用可以有效削弱RDX、HMX分子中C—N、N—N键的键能,并造成Al/HMX及Al/RDX复合体系放热峰温和活化能的降低,从而加速了炸药的热分解。中国工程物理研究院化工材料研究所张朝阳团队[162-163]借助分子模拟发现纳米Al可以将RDX分解时的单分子反应转变为双分子反应以降低其衰变所需的诱导时间和能量,或与相邻颗粒融合成空心球体以提高热衰变过程中TATB的释能效率,从分子动力学角度验证了纳米Al对RDX、TATB热解催化作用。

纳米燃料的催化效果还受其颗粒尺寸、含量等因素的影响。北京理工大学的朱艳丽等[164]采用非等温动力学分析了铝粉粒径(40nm、2.6μm、10.7μm)对RDX热分解行为的影响,发现复合材料的活化能随着Al颗粒尺寸减小而降低,且纳米Al的存在更容易诱导RDX分子内C—N键的断裂,从而获得更加显著的催化效果。同时,针对由金属颗粒表面静电作用造成的HMX晶格不稳定现象,中国科学技术大学的江治等[165]分析了Al、Cu、Ni等不同类型纳米燃料对HMX热解特性的影响,发现纳米Cu(粒径90nm)的催化作用最显著,不仅可以将HMX凝聚相的分解活化能降低31kJ/mol,还能够通过提高燃料含量、降低体系压强的形式强化其催化效果。西安近代化学研究所赵凤起团队[166-167]则采用DSC量热法进一步研究了Cu、Ni对炸药热分解特性的影响,发现作为过渡金属元素的纳米Ni、Cu可以与GAP、RDX生成络合物以削弱其N—N键、降低体系的活化能,并通过吸附气体分解产物来推动气体产物间的放热反应,促进GAP和RDX的热分解过程。

2.1.3 纳米储氢材料

作为一种新型可燃材料,储氢材料在含能体系的燃烧与爆炸过程中,不仅可以通过脱氢反应生成可燃气体H2,还能借助负氢离子(Hδ-)将已氧化的含能材料还原,从而加剧体系的热解反应并促使其放热量的提高[168]。此外,经过纳米化后的储氢材料可以大幅缩短氢原子的扩散、离解途径以加快其传输速率,从而在改善材料储氢性能的同时进一步提升体系的能量水平。目前,针对纳米储氢材料的增效基础研究主要集中在其与氧化剂或单质炸药双组分间的热解作用。

(1)纳米储氢材料对强氧化剂的热解增效

纳米储氢材料对氧化剂的热解反应具有显著的增强促进作用。山东轻工业学院刘磊力等[169]采用热分析法对比了MgH2和Mg对AP的催化作用,发现质量分数5%的MgH2可以在降低AP放热峰温的同时将其表观分解热提高172%,催化效果显著强于Mg并随着MgH2含量的提高而加强。另外,刘磊力等[170]还通过对比不同镁基储氢材料(Mg2NiH4、Mg2CuH、MgH2)对AP/Al/HTPB推进剂燃速的影响,发现储氢材料的催化效果还受材料氢含量及其配位元素的影响,且Mg2CuH、MgH2的效果较之Mg2NiH4更优。此后,上海交通大学的李龙津等[171]还对比分析了镁基氢化物及配位氢化物对AP热解性能的影响,发现Mg—H和MgEr—H均可以有效吸附中间产物NH3、减少其对AP的表面包覆作用,从而在避免AP二次分解的同时将其热解峰温提前80℃并提高一倍以上的放热量,而稀土元素Er的添加还可以在降低MgH2分解温度的同时使得镁粉充氢更完全,进而获得更低的分解温度。

(2)纳米储氢材料对单质炸药的热解增效

纳米储氢材料对单质炸药的热解反应也具有显著的增强促进作用。南京理工大学居学海团队[172]基于ReaxFF力场,采用反应动力学方法研究了纳米AlH3在HNS中的形态演化规律及反应释能机理,发现AlH3和HNS中的氢、碳元素可以有效吸附金属氧化层中的氧元素,进而加剧储氢颗粒的微爆炸现象(如图23所示),增大氢气的释放效率,并以此来提高HNS/AlH3复合体系的放热量。

图23 HNS/AlH3分子仿真模型及其微爆炸过程示意图[172]Fig.23 Models of HNS/AlH3 and the process of micro-explosion[172]

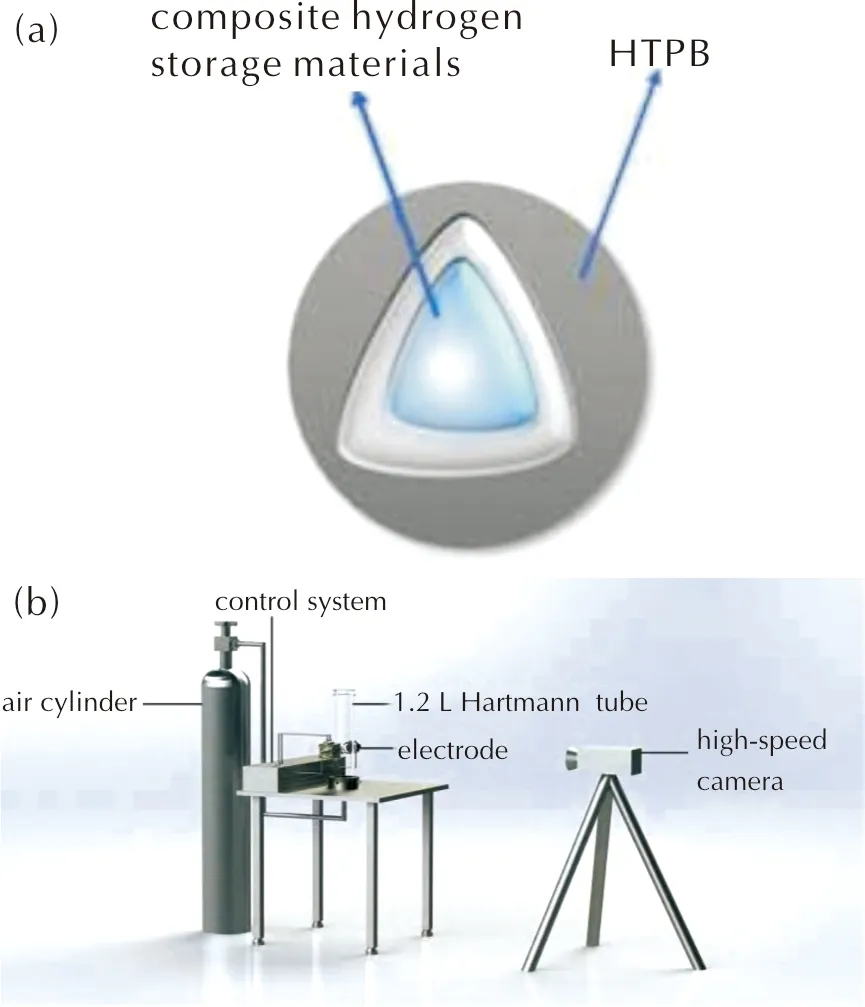

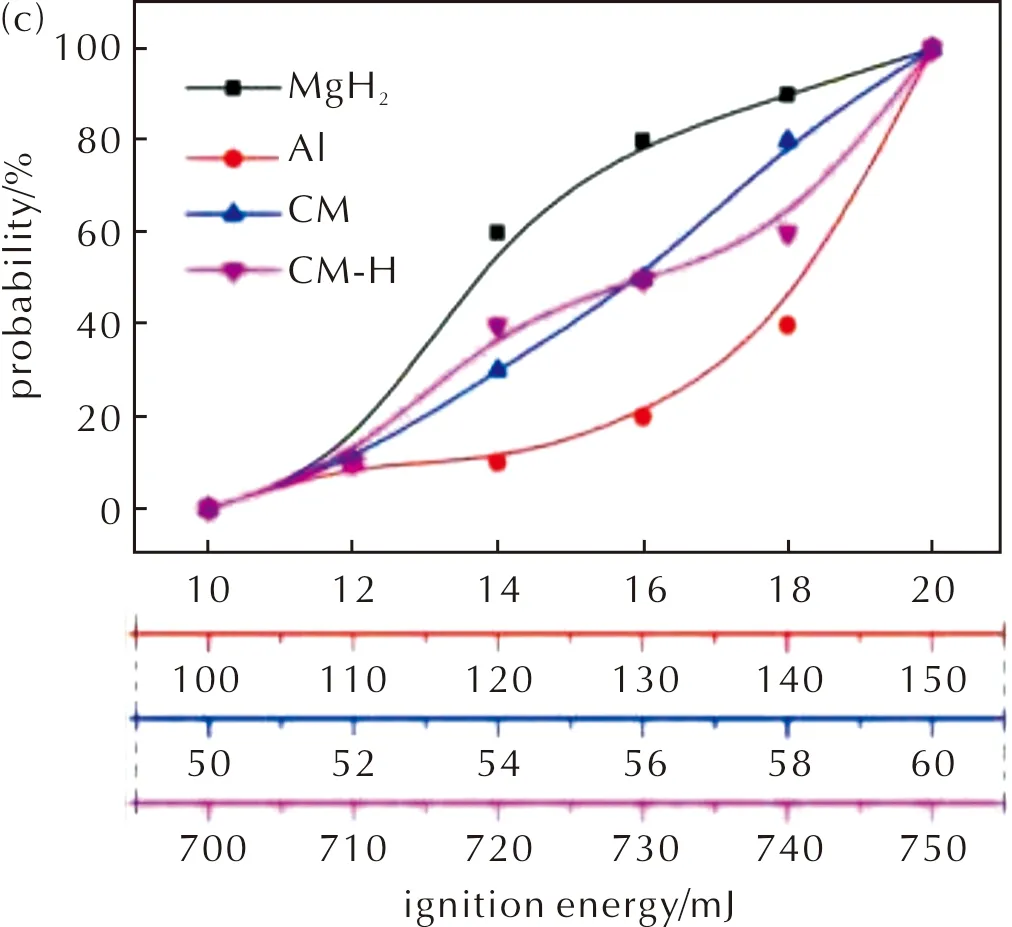

除了探索储氢材料在能量应用方面的可行性,南京理工大学的陈利平团队[173]还采用Kissinger和Ozawa方法分析了RDX/MgH2体系的安全性和稳定性,发现RDX/MgH2体系较RDX具有更小的表观活化能与频率因子,这意味着MgH2的添加会造成体系反应活性的提高及其热稳定性的降低。为了提高储氢材料在应用过程中的安全性,徐森等[174]通过包覆HTPB来改善材料的稳定性、延长其存储周期(如图24所示),并利用氧弹量热仪分析了包覆前后储氢复合物的爆炸特性变化,发现储氢材料的添加可以显著提高金属燃料的反应活性,而HTPB的包覆则可以将其点火能量提升10倍以上。

图24 复合储氢材料包覆示意图(a)及其点火测试装置和结果(b,c)[174]Fig.24 Schematic diagram of the coating structure of MgH2/Al/B (a), the minimum ignition energy test device and results (b,c) [174]

2.2 纳米单质含能材料在火炸药中的应用研究

2.2.1 纳米强氧化剂及单质炸药

作为含能制品中的主要成分,纳米强氧化剂及纳米单质炸药不仅可以凭借其与载体间的粘附作用来改善制品的致密性及其力学强度,还能通过独立供氧、提高燃烧面积等改善制品的释能特性,从而满足当前武器弹药高能低易损的性能需求,并广泛应用于固体推进剂、混合炸药、火工品等领域。

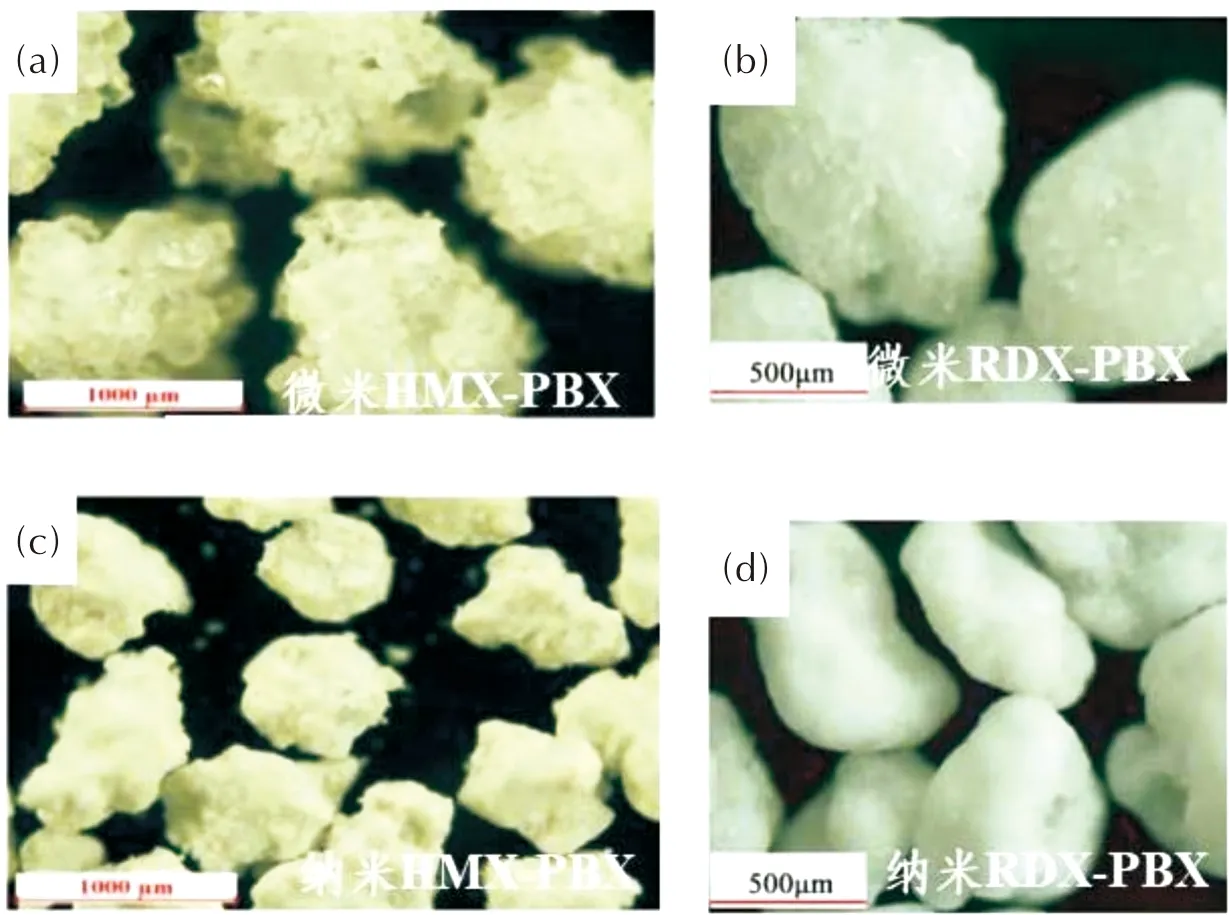

在混合炸药方面,国家超细粉体中心李凤生和姜炜团队[175-177]以现有PBX配方为基础,通过引入HMX、RDX以及HATO等纳米炸药颗粒,在提高配方能量水平与反应放热量的同时实现了PBX感度的大幅降低,显著改善了混合炸药的安全性。其中,在以JH-14型PBX炸药(如图25所示)为对象的研究中,纳米RDX和HMX的引入可以将其冲击感度降低20%以上,并带来1.7%左右的爆速增幅。此外,团队[20]还采用微/纳米粒度级配的方式来提高TNT/HMX熔铸炸药的装药质量,借助纳米HMX与液相载体间良好的界面效果,通过填补粗颗粒填料间的空隙、放缓颗粒的自然沉降效果、减少药柱断面处的微观形貌缺陷等来改善炸药致密性,从而使其抗压及抗拉强度分别提高了200%和128%。

图25 HMX基PBX(a,c)及RDX基PBX(b,d)[175-176]Fig.25 HMX based PBX (a, c) and RDX based PBX (b, d) [175-176]

在固体推进剂方面,国家超细粉体中心刘杰等[178]通过级配形式将纳米RDX引入到CMDB推进剂中以替代配方中质量分数20%的微米RDX,进而显著提高了材料致密性并有效避免了制品内部界面分层问题,同时还能大幅改善推进剂的感度特性及其力学性能与燃烧速率。然而,印度高能材料研究实验室的Sunil Jain等[179]采用形状因子分析了AP颗粒的形貌尺寸对复合推进剂的影响,发现较小的粒径尺寸会增大AP颗粒的表面积,使液相载体在相同比例下难以充分润湿其表面,进而导致药浆表观黏度的大幅增长。中北大学安崇伟团队[180-181]则在纳米颗粒表面以喷雾干燥法均匀包覆NC黏结剂,并借助载体间的粘接作用获得填料分布均匀的粒径0.5~5μm的β-HMX/NC复合微球,在实现颗粒均匀分散的同时还可以作为缓冲介质有效抑制颗粒间的相互摩擦。此外,南京理工大学的廖昕等[182]还在超声震荡与机械搅拌的协同作用下借助水悬浮液实现了NC/NG/TEGN载体中纳米RDX的均匀分散,从而充分发挥填料的纳米化优势以改善药料的致密性及其力学性能,其在低温抗冲击性的增幅高达227%。

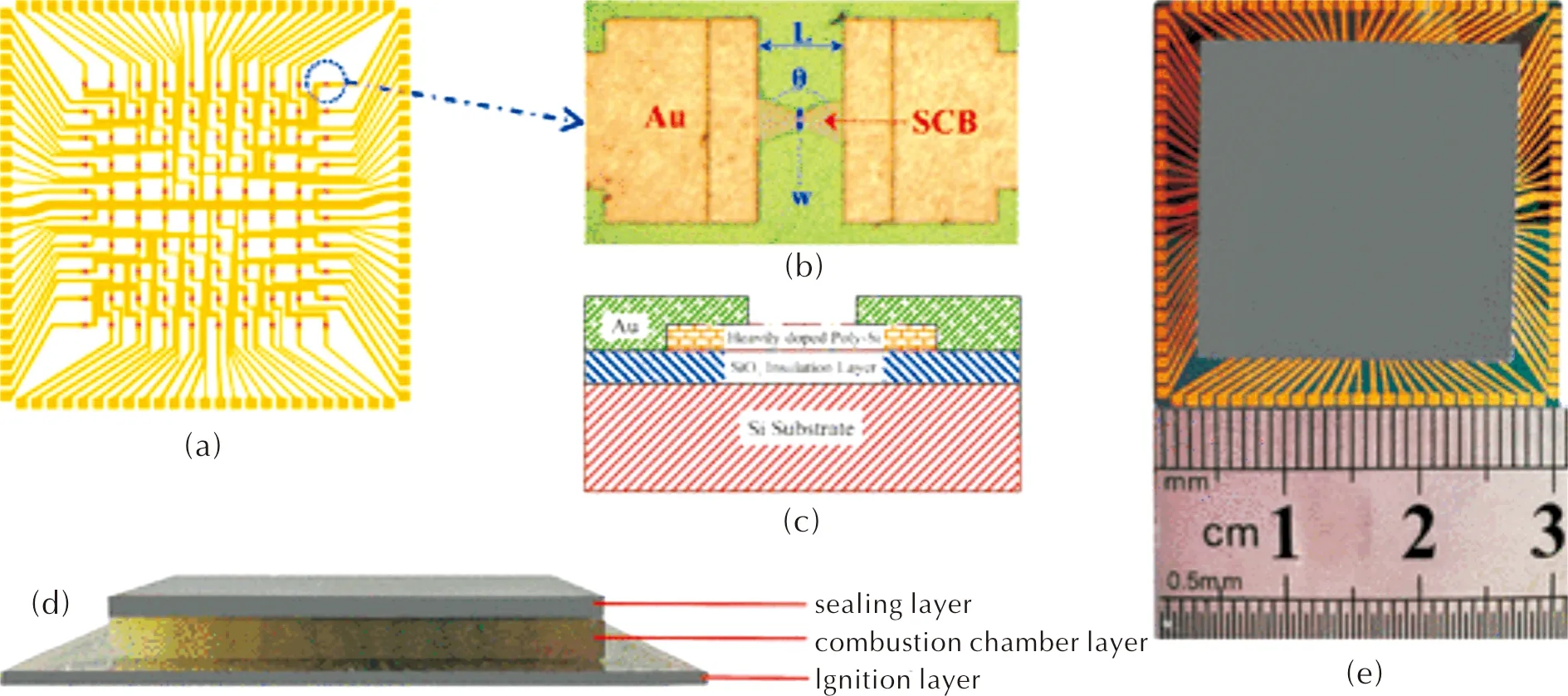

在火工品方面,南京理工大学沈瑞琪团队[183]采用光声-光电检测技术分析了RDX和HMX在激光辐照作用下的敏感性,发现炭黑(CB)以及碳纳米管(CNTs)的掺杂有助于改变两者的光吸收特性、提高两者的反应性光声强度,进而促使其在一定的激光能量作用下的快速化学反应。其中,在相同辐照条件下,掺杂CB的HMX以及掺杂CNTs的RDX可以获得更高的光声强度以及1.5倍和1.3倍以上的放热量,可以作为初始药剂应用于激光起爆装置中。此外,为了克服铝热剂在点火过程中存在的烧结以及燃烧不充分问题,南京理工大学叶迎华团队[184]借助静电喷雾工艺将纳米AP引入Al/CuO铝热剂配方体系中,并采用如图26中的10×10固体推进剂微推力器(SPM)阵列来表征燃烧和推进性能,通过调节AP含量可以在不影响其点火延迟时间的情况下将铝热剂的比冲和比热能分别提高170%和40%,从而大幅提高体系的能量利用率。

图26 点火电路图(a),点火器光学显微镜图像(b),SCB点火器的横截面图(c),SPM侧视图(d),SPM俯视图(e)[184]Fig.26 Diagram of the ignition circuit(a), optical microscope image of the SCB igniter(b), cross-sectional diagram of the SCB igniter(c), photograph of side view of the SPM(d), photograph of top view of the SPM(e)[184]

2.2.2 纳米高能燃料

作为提高作功能力、调节配方燃速的主要途径之一,高热值纳米燃料的添加可以有效提高炸药的能量密度及其爆轰威力,被广泛应用于火炸药行业。

其中,中国工程物理研究院的黄辉等[185-186]利用激光速度干涉仪研究了50nm、5μm和50μm铝粉填充RDX基PBX加速金属平板的能力,发现铝粉的粒径分布可以直接影响混合炸药的爆轰性能与作功能力,且填充同比例纳米铝粉的混合炸药具有更短的反应时间、更高的爆轰反应程度以及更大金属平板自由面速度,尤其适用于高爆热、高威力、小尺寸以及弱约束使用条件下的弹药装药。加拿大卡地亚国防研究所的Brousseau P等[187]还将金属粉末应用于TNT基熔铸炸药,发现纳米铝粉凭借其较快的反应速率可以有效增强炸药的爆速和爆热,且装药尺寸越小,增强幅度越大。

在炸药水下爆轰性能方面,西安近代化学研究所的牛国涛等[188]还通过对比分析不同规格铝粉及其含量下炸药的水下输出能量特性,发现纳米铝和微米铝的级配可以显著提高炸药的冲击波压力,有助于获得较好的冲击波毁伤。封雪松等[189]也发现纳米铝粉较高的反应速率和反应完全率使其提前参与了炸药的爆轰反应,进而导致含纳米铝炸药的水下冲击波能和气泡能在铝粉质量分数20%~40%时始终低于含微米铝炸药,且差值随着含量的提高而增大,故通过质量分数25%微米铝粉与质量分数10%纳米铝粉的混合使用,可以赋予炸药最大的水下爆炸总能量。

然而,纳米铝粉颗粒间较强的分子间作用力使其在加工过程中容易团聚形成内部缺陷,并造成其制品感度的提高。西安近代化学研究所的姚李娜等[190]研究了不同填充比例下RDX基炸药机械感度及火焰感度的变化规律,发现过量的140nm铝粉会造成炸药内固相颗粒的微量团聚及其内部空穴数量的增加,颗粒间摩擦生热现象的加剧,进而导致其在质量分数20%~40%下远高于5μm铝粉填充炸药的火焰感度以及更低的特性落高。为了解决纳米铝粉的分散问题,军械工程学院的鲁彦玲等[191]采用硅烷偶联剂对级配后的铝粉颗粒进行表面处理,使得微米铝粉作为纳米粒子有限粘附及良好分散的“载体”,有效发挥纳米颗粒的尺度优势、提高其在混合炸药中的作用效能。除了团聚问题外,纳米燃料的尺寸效应及其高活性特点使其在加工过程中还存在严重的药料增黏现象以及氧化失活问题,这些均严重影响了其在含能材料中的应用前景。

2.2.3 纳米储氢材料

目前,金属氢化物及其配位氢化物等储氢材料主要被应用于固体推进剂和混合炸药这两个领域,且作为配方中的高能组分来改善体系的热解行为,从而推动固体推进剂与炸药能量水平的提升。

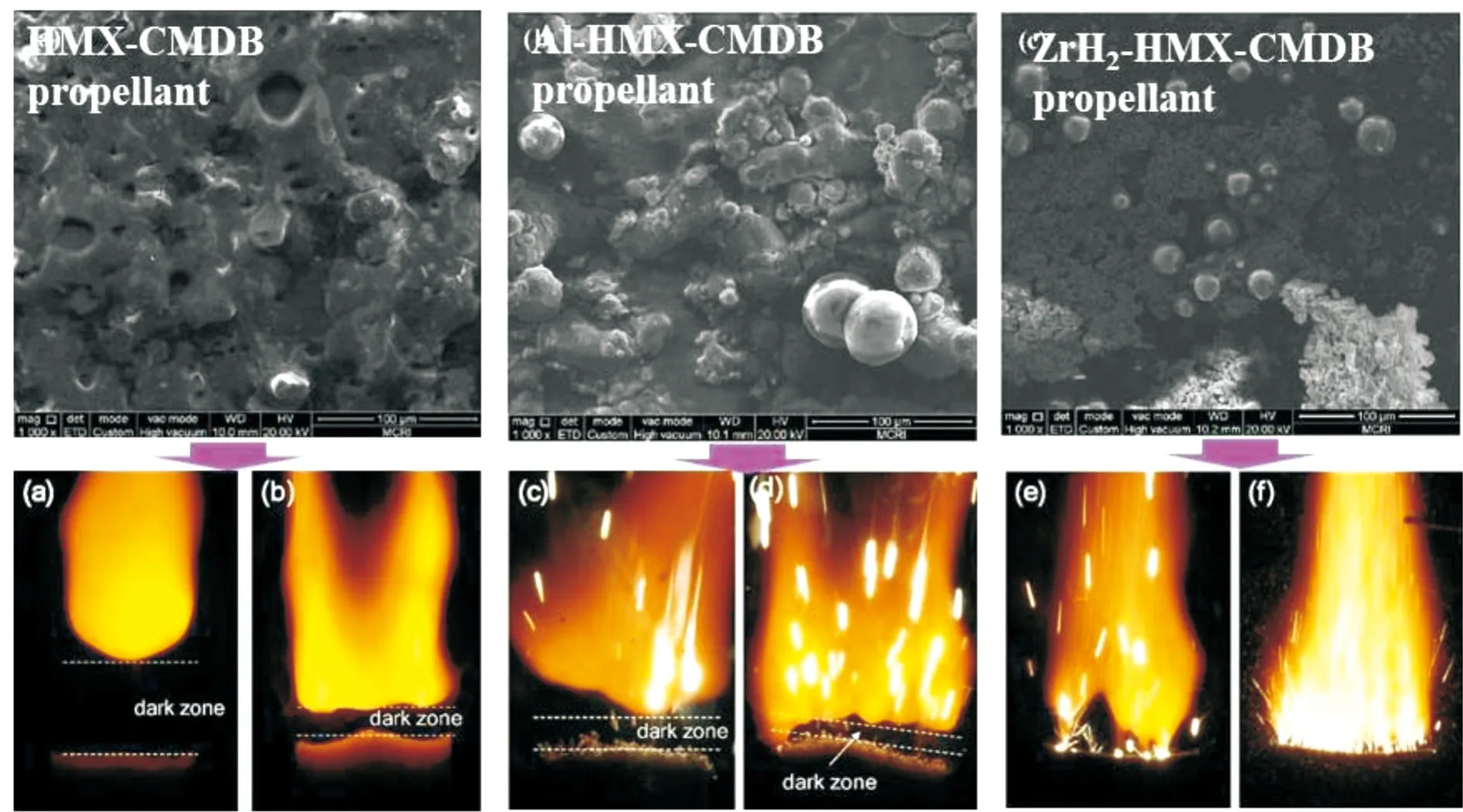

在固体推进剂领域,具有优异释氢性能的储氢材料常被用来替代金属燃料以提高推进剂的能量水平[192]。西安近代化学研究所赵凤起团队[168]首次将ZrH2应用于HMX基CMDB推进剂,发现ZrH2的添加可以有效促进HMX基复合双基推进剂的燃烧,且其脱氢产物H2还可以通过破碎ZrH2颗粒来加速HMX的分解,从而促进药柱表面的燃烧、增大推进剂的燃烧速率(如图27所示)。此外,中国航天科技集团的吴浩明等[193]还针对NEPE以及GAP推进剂,借助CEA热力软件模拟分析了8种储氢材料(AlH3、MgH2、LiH、ZrH2、LiBH4、Mg(BH4)2、LiAlH4、Mg(AlH4)2)对其能量特性的影响规律,发现选用ZrH2替代配方中的铝粉会在提高推进剂密度比冲的同时降低其理论比冲,而AlH3则适用于改善NEPE与GAP两类推进剂的综合能量性能。

在混合炸药领域,具有较高储氢量的配位氢化物也常被用来改善炸药的分解热及其安定性。南京理工大学魏晓安与堵平等[194-195]制备了一种含Mg(BHx)y硝酸酯炸药,探明Mg(BHx)y的添加不仅有助于提高配方的表观活化能,还能显著降低体系的冲击感度、改善其安全性,从而在增大体系初始点火温度与分解速率的同时将其特性落高提高29%。同时,水下与空中爆炸试验结果还表明含硼储氢合金可以显著提高炸药的爆轰威力,且相较于无氧环境,水中溶解的氧气有助于充分释放体系能量以加剧炸药的后燃效应,并将其冲击波能提高100%以上。除了硝酸酯炸药外,西安近代化学研究所方伟等[196]还设计了3种含硼储氢合金PBX炸药的配方,并借助水下爆炸试验探明其爆炸能量随着体系负氧程度的提高而降低,且氢元素氧化产生的高温环境以及水蒸气有助于消除颗粒表面氧化层、改善硼粉的氧化速率和氧化率,故提高合金中氢元素含量可以有效赋予炸药高能量输出特性。中国科技大学的马宏昊与沈兆武等[197]还将储氢材料MgH2和TiH2分别应用到两种乳化炸药中,借助其在配方体系中的敏化作用来调节体系的猛度、冲击波衰减时间等性能参数,进而提高乳化炸药的毁伤效应以使其适用于不同环境下的特种爆破作业。

图27 不同试样断面形貌及其微燃烧试验(2~4 MPa)结果[168]Fig.27 Morphology and combustion flames(2—4 MPa) of different samples [168]

3 结束语

单质含能材料的纳米化制备技术发展迅速,目前已成功实现常规单质炸药、部分氧化剂、燃料以及储氢材料的纳米化制备。其中,对于纳米单质炸药和氧化剂而言,机械球磨法因制备方法简单、安全可批量化的特点适用于纳米含能材料的大规模制备,但后续的防团聚真空冷冻干燥处理则会造成其制备周期的延长;溶剂-非溶剂法因颗粒形貌特征可调特点适用于化学纯度高、粒径分布窄的纳米含能材料制备,但其细化效果受物料特性影响一般维持在亚微米级;喷雾干燥法和静电喷射法因操作简单、生产效率高以及产品形貌规整的特点适用于球形化纳米颗粒的制备,但在喷射过程中存在静电等安全隐患;超临界流体快速膨胀法因零溶剂残留、低机械损伤等特点适用于高纯度纳米材料的制备,但复杂的工艺流程以及较高的投资成本限制了其进一步发展;微流控结晶法因其工艺连续化高、在制量小、质量稳定性好等特点而适用于纳米炸药的大批量可控制备,但目前仍难以实现其产品质量的在线表征分析。对于纳米燃料而言,电爆炸法因其较强的材料适用性和产物类型可调性特点适用于大部分丝状导电材料的纳米化,是当前纳米金属的主流制备工艺;采用等离子电弧加热的直流电弧法适用于难熔金属的细化加工;机械球磨法因操作便捷、产品得率高等特点适用于纳米硼粉的低成本批量化处理,而高延展金属则容易在研磨过程形成片状结构颗粒,且研磨介质破碎引发的二次污染容易降低产品纯度。对于储氢材料而言,机械球磨法同样适用于纳米储氢材料的批量化稳定制备,也存在产物粒度分布、结构形貌难以精确控制以及研磨介质污染的问题;纳米限域法因载体的孔道约束而适用于小尺寸纳米储氢颗粒的制备,但高温高压的反应环境也提高了其应用门槛;液相化学法借助氧化还原反应可以实现常规储氢材料及其配位氢化物的制备,却难以满足Li、Na等高活性金属氢化物的制备需求。

此外,纳米含能材料较常规原料具有更大的比表面积以及更高的反应活性,这使其在提升火炸药的热解效率、燃烧强度、释能效率以及能量水平等方面具有明显优势。同时,纳米化处理还可以有效消除RDX、HMX、CL-20等硝胺炸药的内部晶体缺陷以实现其降感目标,而将其以微纳米级配的形式应用于火炸药中还能有效提高产品致密性及其力学强度。当前,虽然纳米单质含能材料在火炸药应用中存在许多优异表现,但其发展仍面临诸多问题与挑战:

(1)在制备方面,目前关于纳米氧化剂制备方面的研究还鲜有报道,且纳米金属和纳米储氢材料还分别面临氧化失活以及氢析出的问题。因此,在后续研究中仍需重点开发与纳米单质炸药物性相适应的高效率防团聚干燥技术、探索适用于氧化剂的纳米化制备工艺、研究表面包覆以及复合改性等纳米金属的活性保持方法、解决储氢材料的安全制备及稳定存储问题,从装置改良、工艺优化等角度来平衡纳米单质含能材料的生产效率和工艺安全,并为其在火炸药领域的规模化应用奠定基础;

(2)在应用方面,受限于其较大的分子间作用力与反应活性,纳米单质含能材料在应用过程中容易造成颗粒团聚、药浆增黏、氧化失活等问题,传统成型工艺难以有效发挥其尺寸优势,故挖掘其能量潜能是当前纳米含能材料面临的主要挑战。因此,需要进一步研究纳米含能材料的燃烧机理与释能行为,并通过声共振、无桨混合、双螺杆等工艺技术以及表面包覆、颗粒级配等配方设计来实现各组分纳米尺度上的均匀分布,充分发挥纳米含能材料的能量优势,进而为其在火炸药中的应用发展提供技术支持。