船用低噪声布风器设计与声学性能分析

2021-02-25黄伟稀朱连海王秋波陈文华

黄伟稀,朱连海,梁 赟,王秋波,陈文华

(1.中国船舶科学研究中心 船舶振动噪声重点实验室,江苏 无锡214082;2.渤海造船厂集团有限公司,辽宁 葫芦岛125004)

实船测试数据表明,除主辅机振动传递引起的噪声之外,空调管路系统噪声是船舶舱室噪声的主要来源之一。空调系统用于创造良好的室内空气环境,同时系统噪声通过管路系统与管口传递至舱室,引起舱室噪声问题,其噪声源主要包括风机气动噪声与管路元件气流再生噪声,对于低速系统可以忽略气流再生噪声的影响,但在中高速系统中气流再生噪声是影响系统噪声控制效果的关键因素。

船用布风器位于管路系统末端,主要用于送风散流和消声,多数有压力平衡装置,使室内流动分布均匀,同时也是管路系统噪声控制的关键部件。一方面,船用布风器用以消除上游管路传播至舱室的噪声;另一方面,布风器自身在气流冲击下产生的二次流噪声不可高于前者,否则会成为一种新的噪声源影响舱室环境,因此低噪声布风器的设计重点是在提高传声损失的同时降低二次流噪声。目前布风器的结构形式以静压箱结构为主,静压箱式布风器被广泛应用于船舶及海洋平台,其特点是带有压力平衡的静压箱,静压箱中可设置吸声材料与结构,可发挥显著的消声作用。

国外对船用布风器的研究工作较为充分,目前已有成熟产品应用于海洋平台与各类船舶,第七代钻井平台及S503 半潜式支持平台上使用的静压箱式布风器消声量达30 dB(A)。国内高校与科研院所也开展了相关技术与试验研究[1-5],初步掌握了格栅式布风器的阻力特性及二次气流噪声特性,但对于静压箱式布风器未见系统性研究,近年来国内的船用设备配套厂家也陆续形成一些消声布风器产品,但未掌握其声学与流体性能。在实船应用中,空调管路系统噪声是导致舱室噪声超标的最主要原因,管路系统管口噪声控制仍是有待解决的难点。因此有必要开展系统性研究,通过设计与评估、试验逐步掌握低噪声布风器的结构设计与性能评估方法,提升布风器各项性能,为空调管路系统噪声控制提供技术支撑。

船用布风器属于典型的管路元件,管路元件声学性能评估主要有理论解析法和数值分析方法。理论计算方法针对典型管路元件(如直管、弯头、锥管、管路开口等),主要是基于特定型式结构中波动方程的推导,获得解析解,从而计算出元件的反射系数、透射系数和传递矩阵等声学参数。对于较复杂的元件(如圆形弯头、外角尖锐的矩形弯头等)则通过元件切分把复杂三维模型化简为二维(C.J.Nederveen,1998[6]),或使用模态叠加方法(Miles,1947[7])来进行计算。理论计算方法大部分得到了实验测试的验证,并以此为基础形成了工程估算方法。数值分析方法用于不规则结构元件的计算,用非黏滞性可压缩流体欧拉方程模拟声波的传播,确定声压输入和边界条件后用有限元软件计算声场,获得管路元件的声学参数。M.Terao 在1986[8]年用FEM方法计算了矩形弯头、双弯头的声学参数,1987年[9]使用BEM法计算了扩张腔、管口开口的声反射与透射系数,1999年[10]用FEM方法计算了三通的声学参数;S.Dequand 等[11]于2003年采用FEM 法计算了圆形、矩形弯头的声学参数。布风器为不规则结构元件,宜采用数值方法进行声学性能评估。

管路元件气流再生噪声评估方法有:基于理论解析的半经验方法和数值方法。1955年Iudin[12]首先提出了基于压力的方法对气流与壁面相互作用产生的气流噪声进行预测,推导出气流噪声声功率与脉动压力的三次方以及结构尺寸的二次方成正比。在这之后的50 多年时间里,Gordon[13-14]、Nelson Morfey[15]、Oldham[16]、Mak[17-19]等多位学者基于这一原理开展了更为充分的理论补充与试验研究,最终形成了较为成熟的管路元件气流再生噪声计算方法,中国船舶科学研究中心将该方法应用于船舶空调系统管路元件气流再生噪声的预测,预测结果与试验较为吻合。数值方法是近年来发展起来的计算工具,原理是以CFD软件计算得到的非稳态流场脉动压力作为输入,采用声学有限元方法计算管路元件的气动噪声源及其声场分布,由于计算量较大,精度难以保证,数值方法多用于理论探索,在工程上的应用较少。

国内对船用布风器的设计缺乏针对性的研究,无法满足实际应用需求。本文在前期研究工作基础上,针对船舶与海洋平台空调系统管口辐射噪声,开展了低噪声布风器结构设计,在兼顾气动性能及声学效果基础上,提出了新型低噪声布风器结构形式,采用数值模拟方法开展布风器阻力损失与传声损失的计算,采用基于理论解析的半经验法开展了布风器气流再生噪声的计算评估,取得了一些有意义的结论。

1 低噪声布风器设计原理及方案

针对海洋平台空调管路系统特点与需求,分别从声学及流体两方面开展低噪声布风器结构设计,采用静压箱式布风器结构形式。

1.1 设计原理

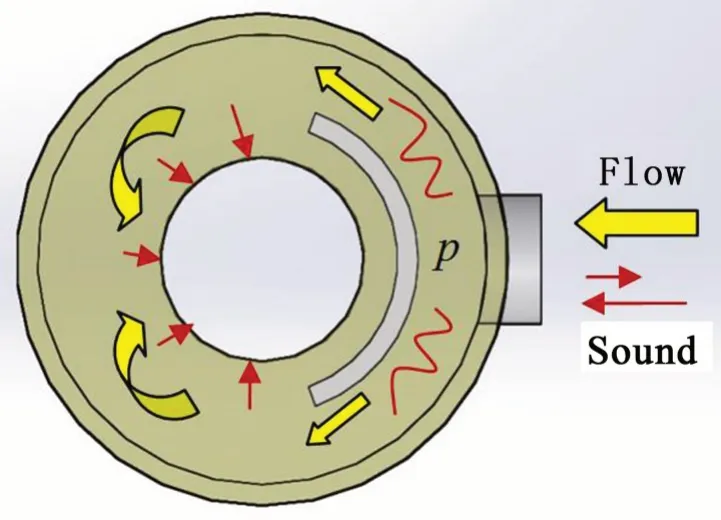

(1)声学设计

布风器声学特性包括二次气流噪声与消声性能,气流噪声决定于布风器内部结构以及流动特性,而消声性能取决于布风器内部流道设置及壁面声阻抗。采用阻性与抗性消声原理开展布风器声学设计(见图1),抗性消声方面,设置扩张腔形成阻抗突变反射界面,减小噪声能量传递;阻性消声方面,将扩张腔分割为多个狭长吸声流道,使声波在传播过程中被壁面吸声材料吸收,降低进出之间的噪声传递。经过仿真分析掌握其声学性能影响因素及规律,进而开展迭代优化设计,形成最终的优化方案。

图1 布风器内部流动与声传播示意图

(2)流体设计

由于采用了流道分割的声学措施,布风器阻力损失必然会增加,有必要对流道进行优化,合理采用导流措施,有效降低布风器的阻力损失,可节省空调系统能耗,同时,布风器的气流再生噪声与阻力损失的平方成正比,降低阻力的同时也可降低气流再生噪声。

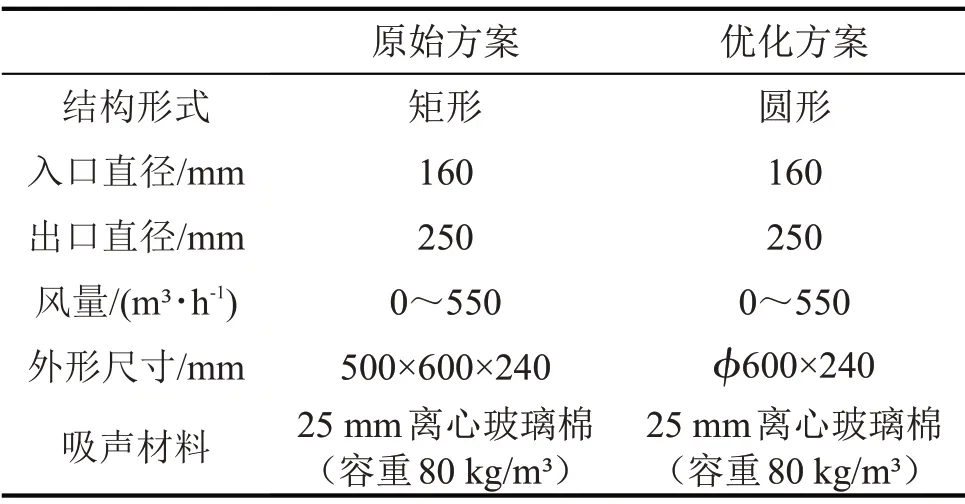

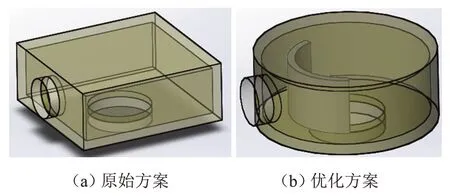

1.2 设计方案

结合声学、流体设计原理以及海洋平台空调系统风量需求,提出了布风器设计方案(见图2),原始方案采用现有产品常规结构形式,优化方案采用圆形腔及圆弧形吸声隔板措施,两者外形尺寸接近,结构参数见表1。两者均采用静压箱式结构,箱体内壁贴覆25 mm 厚离心玻璃棉(容重80 kg/m³),优化方案的圆形腔及圆弧板结构用于导流,而吸声隔板与腔体共同组成分割式流道,用于吸声,吸声隔板采用厚度25 mm的离心玻璃棉。为了有效降低隔板引起的阻力损失,所有吸声材料表面采用微孔板作为衬面(孔径0.4 mm,板厚0.3 mm,穿孔率5%),微孔板具有全透声、小阻力的特点,在降低流动阻力的同时可发挥玻璃棉的全部作用。

表1 布风器结构参数

图2 布风器结构示意图(设计方案)

2 气动性能及声学效果评估

采用CFD 及声学有限元方法分别开展布风器气动性能与声学效果计算,给出内部流场分布与进出口阻力损失值,并给出声传递损失频率曲线及布风器内部声场分布,对设计方案进行评估与优化。

2.1 气动性能计算

本文采用RNGk-ε湍流模型通过Fluent 软件进行布风器内流场计算,边界条件为入口流量、出口压力,壁面采用绝热无滑移边界。根据布风器的工作流量范围(0~550 m³/h),初始边界条件设置为出口静压为大气压、进口流量为工作流量范围内的设定值。

采用结构化网格,网格数量分别为84 万与72万,网格单元最大尺寸10 mm。结构化网格特点是:只需要存储各网格节点及其控制容积的几何信息,而节点之间的关联信息可以由网格编号的规律得出,当流场分辨率相同时,这一优点使采用结构化网格的计算量少了很多。

在布风器计算中以进口压力为监控对象,在计算前处理中就设置布风器进口压力的监测点,并在计算过程中随时监测其随计算时间步的变化。当进口压力不再随计算时间步变化或其变化量小于1%且进出口流量的差别在1%以内时,即认为计算已经收敛。为了加快收敛速度,离散算法选为SIMPLEC 算法,离散格式先选为1 阶迎风格式,达到收敛时再选为2 阶迎风格式,这种设置不但加快收敛速度,而且能提高计算的精度。

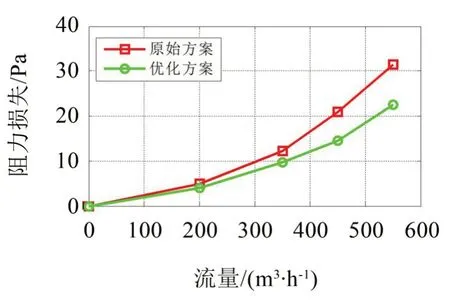

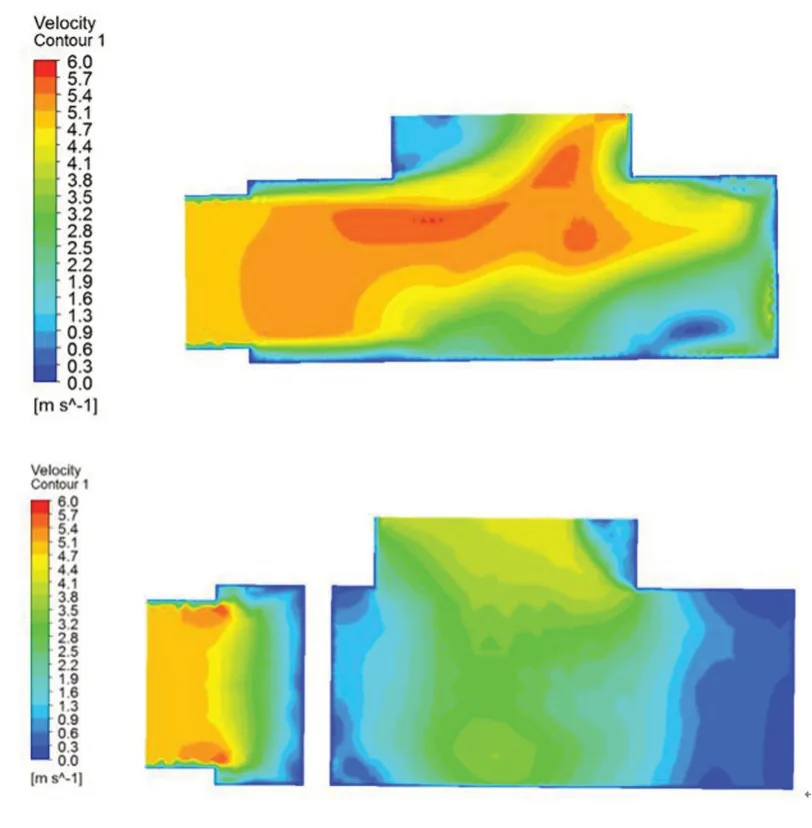

两种方案在额定流量与最大流量工况下的阻力损失计算结果见图3所示。本文计算中仅考虑布风器腔体流道,未考虑布风器内调节阀的影响,计算结果说明布风器流道结构本身(含吸声隔板)阻力对整体阻力性能的影响较小,远小于调节阀引起的阻力(大于100 Pa),增加吸声隔板等降噪措施是可行的。圆形结构布风器流道阻力小于矩形结构布风器,在外形尺寸相同的情况下,圆形结构流道阻力低于矩形结构流道,减阻效果明显。布风器内部流速分布见图4、图5,可以看到,增加内导流吸声隔板后,腔内流速分布更加均匀,避免了由于速度梯度较大引起的摩擦损耗,从而降低流道阻力。优化方案在增加吸声隔板情况下,其阻力损失仍小于不带吸声隔板的原始方案,导流措施效果显著。

图3 不同流量下的布风器阻力损失曲线

2.2 气流再生噪声计算

气流再生噪声是指气流在通过布风器内部结构时产生的二次气动噪声源,本文基于脉动压力与静态剪切力成正比的假设,在总结前人研究工作的基础上,建立了通风系统管路元件气流再生噪声的半经验计算方法,根据管路元件阻力损失、流速、管路元件尺寸以及K(St)曲线,计算管路元件的流致噪声声功率级。

图4 350 m³/h流量下的布风器内部速度分布图(纵截面)

图5 350 m³/h流量下的布风器内部速度分布图(横截面)

气流再生噪声计算式[17-19]如下:

式中:SWLD为元件的1/3 倍频带声功率级,d=是与元件类型有关的常数,f0为管道截止频率,A为管道截面积,δ为元件开口面积比。

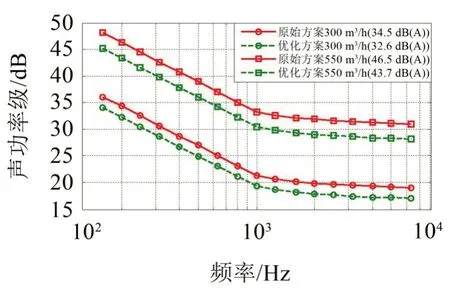

以布风器阻力损失、管口流速与布风器结构尺寸为输入,对布风器在不同流量下的气流再生噪声声功率级进行计算,计算结果见图6。可以看到,布风器气流噪声以中低频为主,两种方案在额定流量下的气流噪声声功率级均小于40 dB(A),最大流量下声功率级小于50 dB(A)。优化方案在最大流量工况下的气流噪声为43.7 dB(A),低于多数船舶与海洋平台(如深水半潜式支持平台、钻井平台等)舱室噪声指标值(45 dB(A)),优化方案可满足要求。

图6 布风器的气流再生噪声声功率级频谱

2.3 传声损失计算

传声损失指布风器入口与出口之间的噪声传递衰减量,布风器位于管路系统末端,传声损失对于空调管路系统噪声控制有重要意义。采用Virtual lab声学有限元方法对布风器方案进行建模、网格划分与声场计算,给出布风器内部声场分布、进出口声传递损失曲线,进而给出噪声控制效果评估结果。采用四面体网格,网格单元长度5 mm,网格单元数为59.8万。

除进出口区域外的所有内表面设置为吸声面(25 mm离心玻璃棉),声阻抗数据来自试验测试,采用AML 方法计算布风器进出口传声损失,AML 方法通过定义出口截面属性(吸声面),自动获取进出口正向声波的声功率,从而计算其声传递损失。计算频率范围为50 Hz~10 000 Hz,计算频率为24 个1/3倍频程中心频率。

图7 布风器传声损失曲线对比

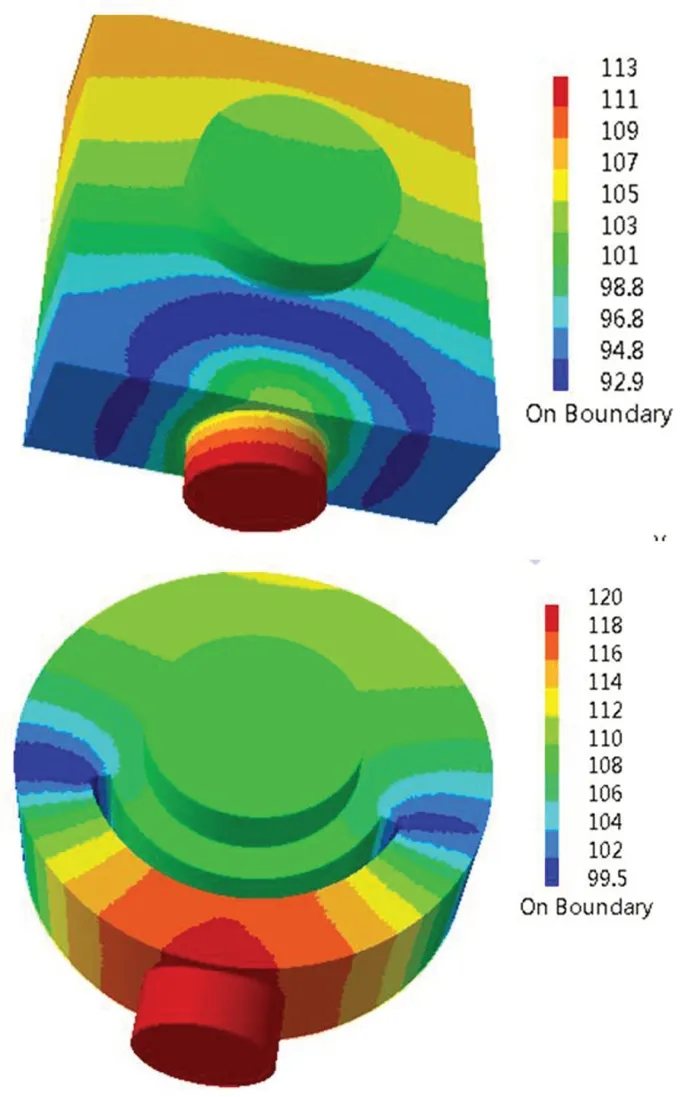

图8 100 Hz处布风器内部声压分布图

图9 2 000 Hz处布风器内部声压分布图

传声损失计算结果见图7,图8、图9分别是100 Hz与2 000 Hz的声场分布图。可以看到,相比原始方案,优化方案在200 Hz~10 000 Hz频率范围降噪效果显著提高,200 Hz以下频率降噪效果略有下降。200 Hz 以下频率降噪效果下降的原因分析如下:原始方案中矩形腔体内存在声波抵消现象,而新结构中的隔板阻挡减弱了抵消效果。原始方案中,布风器出口距腔体下游壁面0.275 m,声波经过出口到达腔体下游壁面后反射至出口处与入口传来的声波抵消,原理为1/4 波长反相消声,消声峰值频率约为300 Hz,使得300 Hz 为中心的低频段声波得到有效抑制。优化方案中反相消声仍然存在,但由于入口声波受隔板阻挡,经下游壁面反射的靠近出口中心部分反相声波无法抵消,导致以300 Hz为中心的低频段消声效果有所下降。另一方面,由于隔板的吸声作用,使得200 Hz以上效率增加的消声效果高于反相消声效果的下降值,导致该频段整体效果优于原始方案,而200 Hz 以下频率吸声系数较低,整体效果仍低于原始方案。由于船舶空调通风系统噪声源主要频段为500 Hz~3 000 Hz,200 Hz 以下频率对整体传声损失影响不大。

2.4 综合性能评估

布风器综合性能评估结果见表2。可以看到,经过外形结构、内部流道优化以及内吸声隔板设置,优化方案在阻力特性、气流再生噪声与消声效果均优于原始方案,减阻降噪效果显著。同时,优化方案的各方面性能指标优于国外同类产品,在船舶与海洋平台空调管路系统噪声控制方面可发挥显著作用。

表2 布风器综合性能评估结果

3 结语

本文针对海洋平台空调管路系统管口辐射噪声,在兼顾气动性能与声学效果前提下,提出了低噪声船用布风器结构形式及方案,采用流体与声学数值模拟方法对布风器的阻力损失、气流再生噪声与声传递损失进行仿真计算。结果表明,优化方案采用圆形外壳加内导流吸声隔板结构,气动性能与声学效果均优于原始方案,阻力损失降低20 %~30%,气流噪声降低2 dB(A)~3 dB(A),传声损失提高20 dB以上(总消声量大于35 dB),可满足船舶与海洋平台空调管路系统噪声控制需求。

主要结论如下:

(1)圆形结构布风器较矩形外壳可降低阻力损失,但外形结构对声学性能影响较小;

(2)布风器内部圆弧形导流吸声隔板是提高降噪效果的关键部件,而阻力损失增加不大;

(3)布风器内壁面吸声材料声阻抗对低频降噪效果影响明显,宜选择容重较大的材料,以改善低频吸声特性。考虑到粉尘散落对人体健康的影响,未来需要开展超细纤维与针刺棉等无毒无粉尘材料的研究与应用。