泵站机组运行状态监测系统在通吕运河水利枢纽水泵机组中的应用

2021-02-25沈雪梅朱晨亮

沈雪梅 张 磊 朱晨亮

(1.南通市通吕运河水利工程管理所 南通 226000 2.苏州欣皓信息技术有限公司 苏州 215000)

1 工程概况

通吕运河水利枢纽工程位于江苏省南通市通吕运河上游入江口门处,距长江口约2.2km,枢纽工程为闸站结合的水工建筑物。泵站工程(以下称通吕泵站)建设的主要任务是在自流引江不能满足区域用水需求时,利用泵站引水,满足供水区的用水需要,同时兼顾南通城区水环境和航道用水。泵站采用3 台套竖井贯流泵机组,总装机容量4800kW,设计流量100m³/s。工程投运以来,对增强南通市城区水源及水体的流动性,维持内河通航所需水位,改善区域水生态环境提供了有力保障。

2 监测系统功能及架构

通吕泵站机组运行状态在线监测系统的主要功能是监测3 台竖井贯流泵机组的振动、摆度、转速、压力脉动等实时运行状态,结合工程特点和运行工况等参数进行设备运行状态分析和诊断[1]。系统采取分层分布的网络结构,分为现地层和上位机层(系统架构示意图见图1),采用以太网进行信息传递和交流。

3 监测系统主要构成

监测系统可分为硬件配置和软件系统。硬件配置包括传感器、数据采集器、上位机及其他附属设备等,软件系统具备机组实时监测、机组状态数据分析、故障诊断与分析、机组调度运行建议、监测系统自检、维修更换记录及机组质量管理等功能。

3.1 硬件配置

3.1.1 传感器

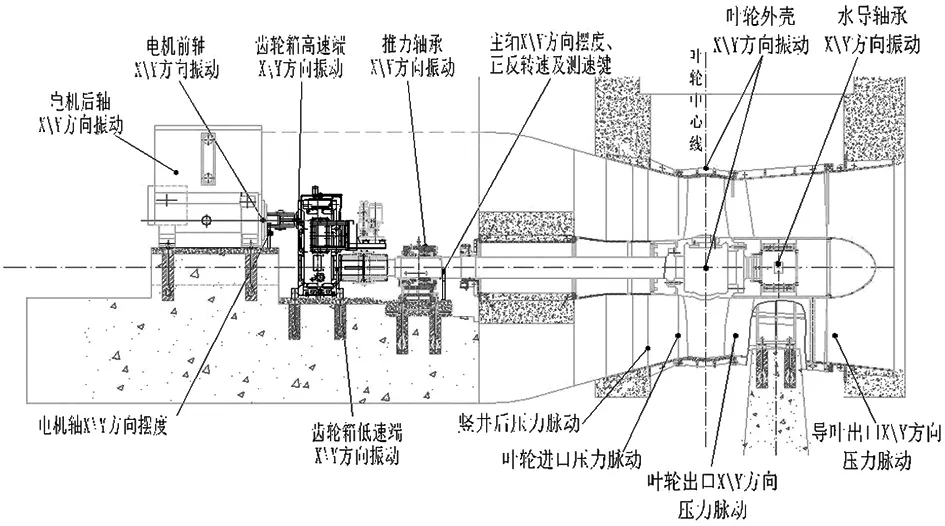

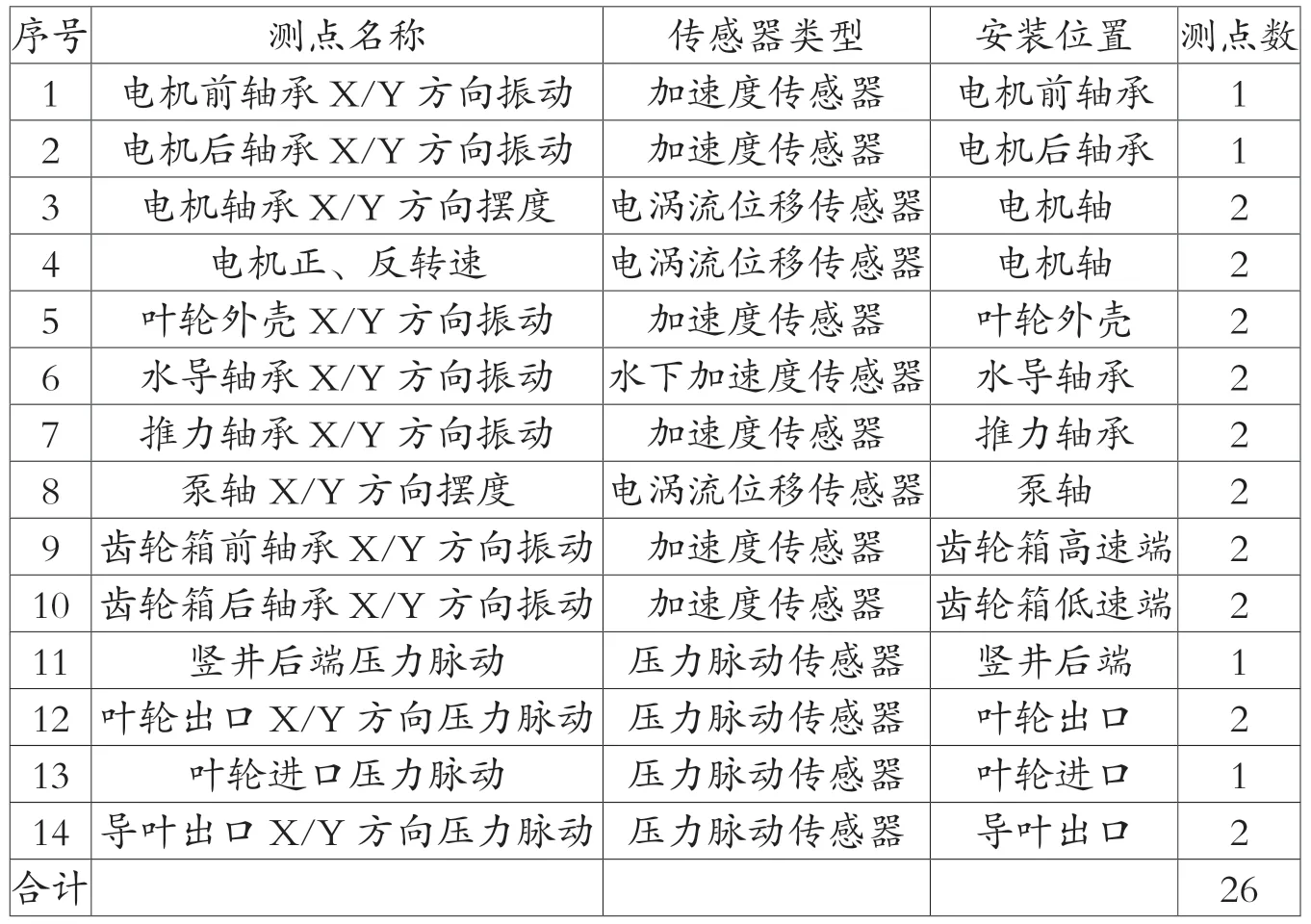

由于通吕泵站位于长江感潮河段,运行工况多变,针对工程特点,现场布设了转速、振动、水下振动、摆度和压力脉动监测共5 种传感器,监测机组的各导轴承摆度、机架和结构振动及水泵、电机转速等实时数据,测点分布与布置图见表1及图2。

3.1.2 数据采集器

数据采集器采用 FPGA&DSP 架构,采集器的每个通道采用独立24 位A/D 转换,具备高精度的数据采集能力,支持全通道同步并行方式触发采样,实时采集、选择存储的数据处理机制,通过整周期等相位和等时间间隔两种采样方式对启停机和稳态工况进行分别监测。

3.1.3 上位机及附属设备

上位机系统由服务器和浏览站组成。数据服务器获取、计算处理和存储管理泵站机组的状态监测实时数据和历史数据,通讯传输后通过浏览站呈现,为机组运行状态分析诊断提供数据支撑。

现地柜是在线监测系统现地层的主要设备,柜内装有在线振动监测仪、电源和开关模块、液晶触摸控制屏等部件和仪表,可显示数据和简易图形,并进行报警设置。上位机与现地层采用光纤收发器和光缆联接。

图1 系统架构示意图

3.2 软件系统

监测系统软件采用 B/S 架构,具有良好的兼容性与可操作性[2]。

3.2.1 机组实时监测功能

对机组运行中测点振动、摆度、压力脉动及压力等数据进行实时监测[3],分析得到机组稳定性的各种性能参数,以数值、曲线、图表等形式从不同的角度、分层次展现机组的振摆、水力量测、运行工况等信息,在线监测和分析同步,为机组运行和故障诊断提供依据。

图2 测点布置图

表1 单机组传感器测点分布表

3.2.2 机组状态数据分析

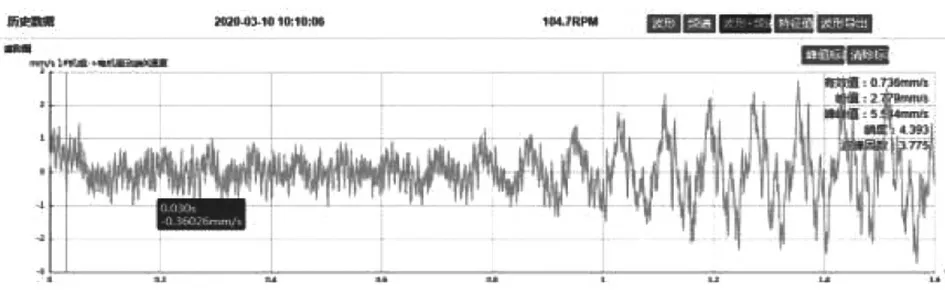

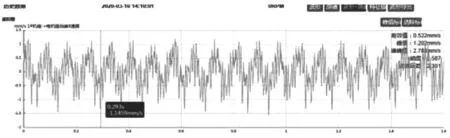

监测系统可实现机组的实时监测分析与历史趋势分析[4]。系统将传感器实时采集的信号数据如振动、摆度、压力等,通过交换设备送入计算机,经过内置算法处理后,按不同要求形成多种直观的图表,例如波形频谱图、轴心轨迹图等(见图3、图4),结合水泵运行工况,可判断机组运行是否稳定[5]。系统还可对数据库存储的运行数据进行历史趋势分析,根据不同时段与不同运行工况生成相应的历史趋势曲线,了解机组的振动情况。

3.2.3 故障诊断与分析

当机组测点发生报警时,监测系统启动故障诊断分析,对机组实施运行数据进行筛选分析,判断可能的故障类型和建议措施。还可结合机组累计运行时间、振动、压力脉动、温度、压力、工况等参数建立综合健康状态评价模型,根据实时状态的数据特征评估机组的健康状态。

3.2.4 机组调度运行建议

监测系统分析各机组累计运行时长、单月运行时长、机组维修、机组运行状态评估及机组故障停机次数等,结合实时运行监测数据,通过内置算法得到机组健康状态的量化数据,提供调度运行建议。对运行中的机组测点的报警数量和报警状态进行实时状态评价,判定机组是否需要停机检查或继续运行。

3.2.5 振摆监测系统自检

图3 波形频谱图

图4 轴心轨迹图

图5 1#电机驱动端X 向负载状态图

图6 1#电机驱动端Y 向空载状态图

图7 1#电机驱动端Y 向负载状态图

图8 1#电机驱动端Y 向空载状态图

图9 频谱分析图

图10 负载时电机接线箱壳体振动频谱图

图11 空载时电机接线箱壳体振动频谱图

监测系统的自身稳定是保证泵站机组安全运行的前提。现地数据采集模块通过设备自检,将传感器的实时状态(正常、断线、短路等)回传系统服务器,并在故障时发出报警。运行人员可通过监测软件随时查看传感模块的工作状况,及时了解并排除测点故障,有效提高监测系统的运行可靠性。

3.2.6 维修更换记录功能

对机组设备的维修养护实施在线管理,包括主机泵、辅机设备、管路以及传感器等设备设施的故障记录与维修养护的工作流程、操作步骤、注意事项等。通过在线记录功能,实现泵站机组检修资料的快速调阅。

3.2.7 机组质量管理功能

对泵站机组如电机、齿轮箱、水泵及传感器等相关设备的出厂信息、技术指标等参数进行分类管理,通过监测设备的运行时长与工况等数据,分析设备的老化情况与使用年限,避免设备过期过劳使用,造成不必要的损失。

4 监测系统在机组检修中的应用

4.1 机组检修背景

通吕泵站水泵机组投入使用经过一段时间的运行后,在运行过程中发现1#机组电机存在异响与振动,噪音呈周期性波动。

4.2 机组运行数据分析

通过机组的在线监测系统监测,发现在电机负载和空载(电机与齿轮箱脱开)两种状态下在前端后端处时域波形有明显的异常信号,该异常信号为拍频信号混叠在正常的频谱中(见图5~图8)。电机在带载情况下有明显的振动异常。

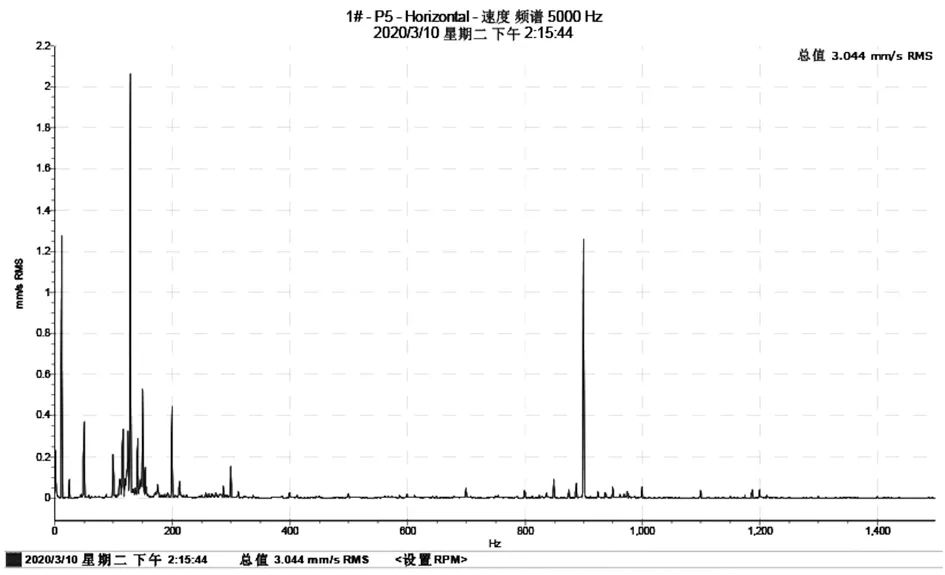

通过频谱分析图(见图9),在带载测试中电机转速频率(12.5Hz)旁有0.684Hz 的边带,根据振动特征计算,该数值与电机的极通过频率0.72Hz 十分接近。且此边带频率与电机负载有关,当负载减小边带信号消失[6]。通过特征频率分析判断是电机转子条存有瑕疵。

通过接线箱振动频谱对比分析(见图10、图11),接线箱箱体振幅在负载条件下(9.369mm/sec)明显大于空载条件(3.044 mm/sec)。

基于电机空载和带载的频谱分析,判断可能是1#电机转子条存有瑕疵,负载条件下运行振动被放大,产生噪音。

4.3 诊断分析

电机返厂拆解检查后发现确有转子故障迹象[7]。转子有一处明显高温灼烧点,并在其他位置有轻微烧灼点,局部加工后在表面烧灼位置发现了铸造气泡。分析认为,由于气泡处铝条截面较小,局部电阻阻值变大,造成转子铝条相互之间导电性能产生差异,最终导致现场异常振动与噪音。

5 结语

通吕运河水利枢纽泵站运行状态监测系统投入运行以来始终保持稳定运行,测取了大量有价值的基础数据,真实地反映了水泵机组在运行过程中振动、摆度等数据复杂的变化过程,直观地呈现了水泵机组的整体运行状态。监测系统的应用为通吕泵站机组的检修提供了可靠的数据支撑,准确地分析、查找出故障原因,有力地保障了泵站工程的安全运行,对类似泵站工程安装运行状态监测系统具有一定的参考价值■