中部引黄泵站一期水泵抗泥沙磨蚀综合措施

2021-02-25袁江霞史玉洁

袁江霞 史玉洁 王 昕

(1.山西省中部引黄工程建设管理局,山西 太原 030001;2.山西中部引黄水务开发有限公司,山西 太原 030001)

1 引 言

中部引黄工程自天桥水电站库区取水,取水口位于天桥水电站左坝头上游380m处,取水泵站为地下泵站,布置七台机组,一期安装两台立式、单吸、单级蜗壳式离心泵,设计流量6.6m3/s,额定转速600r/min,设计扬程200m,属高扬程大容量泵组。

天桥水库基本为径流式水库,年均泥沙含量为4.16kg/m3,高含沙量水体对水泵的空蚀性能和抗泥沙磨蚀能力提出了更高的要求。目前,国内类似规模的大型泵站只有云南牛栏江滇池补水工程干河泵站[1]。因此,对本工程高扬程、大容量立式单吸单级蜗壳式离心泵抗泥沙磨蚀措施进行深入研究非常必要。

2 过机泥沙基本情况

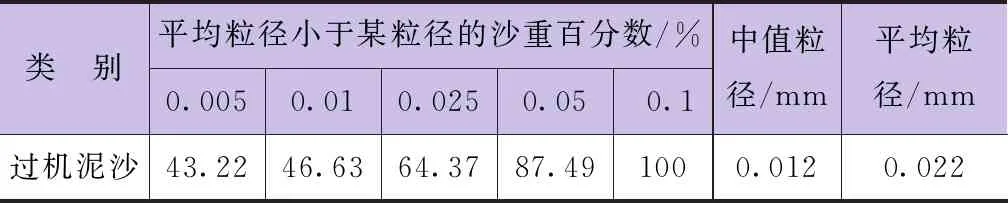

本工程来水泥沙以义门水文站多年平均颗粒级配曲线为依据进行计算,见表1。

表1 河曲、义门水文站泥沙颗粒级配

根据取水口处的泥沙颗粒级配,按沉沙池可以沉降80%的粗泥沙(粒径大于0.05mm)考虑。即可以沉降33.36%的取水口泥沙含量,从而过机含沙量为取水口含沙量的66.64%。以此比例对取水口处的含沙量进行折算,可得1989年过机泥沙逐日含沙量,见表2,过机泥沙年均含沙量为2.76kg/m3,其中含沙量大于5kg/m3的天数为20天。水泵设计过机泥沙含量5kg/m3。

表2 过机泥沙颗粒级配

3 抗泥沙磨蚀措施

一期水泵流量大、扬程高、功率大、泥沙含量高,效率要求达到91.5%,且要求自投入运行之日算起,在额定转速下累计运行8000h为磨蚀保证期。高含沙水泵要安全稳定运行,水泵通流部件的抗泥沙磨蚀损坏能力是关键,本工程从水泵水力设计、结构设计、材料选择、加工制造,以及附加抗泥沙磨蚀保护涂层等方面采取综合措施。

3.1 优化水泵水力设计

比转速是反映机组的参数水平和经济性的一项综合参数。比转速的提高受许多因素制约,如效率水平、空化性能和运行稳定性等。

图1给出了水泵比转速随设计扬程变化的关系,是对国内外几十座抽水蓄能电站和国内外大型离心式泵站的统计结果,对离心式泵站的水泵比转速选取有一定的指导意义。由图1可知,对应设计扬程为200m的水泵,其设计比转速应该在30左右。

图1 离心泵设计扬程与比转速关系统计曲线

中部引黄泵站可选的额定转速为750r/min、600r/min、 500r/min,但由于本泵站水中含有泥沙,水泵年利用小时数较高,为减少泥沙磨损,不宜选用过高的转速。在额定转速为500r/min时,由于水泵进出口直径比较大、流道较长,水泵效率较低,且由于电动机转速较低,相应的重量较重,不推荐选用。额定转速600r/min适合该泵站具体情况。

水泵在无空化条件下运行,装置空化系数和初生空化系数很关键,根据类似工程经验[2],两者比值K在1.1以上,水泵空蚀和磨损可得到有效控制。

根据中部引黄一期水泵模型试验测试结果,最大扬程为201m,额定转速为600r/min,对应的模型转轮临界空化系数为0.04~0.048,模型转轮的初生空化系数为0.08~0.122,对应的装置空化系数应大于0.138~0.156。最小扬程为195.8m,额定转速为600r/min,对应的模型转轮的临界空化系数为0.051~0.067,模型转轮的初生空化系数为0.08~0.14,对应的装置空化系数应大于0.138~0.156。

在最大扬程和最小扬程下K值均在1.7左右,在安装高程为808.5m时水泵的吸出高度为-18.6m,能保证泵站在无空化状态下运行。

图2为设计扬程工况点叶轮、导叶、蜗壳在Z=0时的平面压力梯度分布和速度矢量分布。

图2 压力梯度分布和速度矢量分布

从图2可以看出,设计工况下,压力梯度分布均匀,流线分布合理。从解决局部磨蚀的角度考虑,优化水力设计参数,降低部件表面的速度和加速度,降低空化系数,可提高通流部件抗磨蚀能力。

3.2 抗泥沙磨损结构

a.蜗壳采用明设布置,方便通流部件在磨损后进行检修。

b.顶盖采用Q345C钢板焊接结构,保证具有足够大的强度和刚度,使充水后变形上抬量较小,保证止漏环的间隙。顶盖上装设可更换的抗泥沙磨损的不锈钢密封环、抗磨板。密封环、抗磨板表面进行HVOF硬涂。防止含沙水流旋转造成局部磨损。

c.主轴整体锻造,保证其在任何转速下均能安全运转且无任何有害的振动和变形,从而减小由于转轮摆动过大引起的加速度变化、泥沙磨损加剧情况。

d.顶盖和座环设置可更换的固定止漏环,对止漏环的型式进行特殊设计,以最大程度采用减少泥沙进入间隙。

e.由于泥沙含量高将导致通流部件及叶轮的磨损,为便于水泵通流部件检修和维护,水泵采用“中拆”方案,即先拆卸中间轴,然后将叶轮芯包(包括叶轮、主轴、导轴承、主轴密封、顶盖等)从水泵层吊起,利用机坑电动葫芦水平移出至水泵进水侧球阀吊物孔下方,再利用厂房桥式起重机从吊物孔吊出(或吊入)至叶轮芯包检修支架及平台进行修理和维护。

3.3 选用较优的耐磨蚀材料

蜗壳、座环及固定导叶和底环均选用耐泥沙磨损、可常温焊接的、可焊性好的不锈钢板制造。此外,蜗壳及泵壳的壁厚在设计规范基础上增加5mm抗泥沙磨蚀余量;座环内上下过流表面和固定导叶过流表面(特别进口部位)设置抗磨涂层保护,涂层采用HVOF硬涂层;底环内表面敷设不锈钢抗磨板。

叶轮为整体铸焊结构,上冠、下环及叶片采用抗空蚀、抗腐蚀和具有良好焊接性能的不锈钢材料铸造。在止漏环材料方面,选用适合于多泥沙电站和泵站的止漏环材料。

3.4 采用最佳的制造方式

由泵站运行经验可知,叶片制造缺陷对水泵空蚀破坏有加速作用,因此选择最优制造方式、高精度加工工艺,可以大大降低空蚀强度,延长使用寿命。

3.4.1 制造方式

制造方式对叶片耐磨蚀性能有较大影响。转轮可选择砂型铸造、钢板热弯成型、电渣熔铸热弯成型等。其中,砂型铸造叶片是传统方法,若不采用精炼炉冶炼,钢水中夹杂较多,铸件缺陷难以避免,直接影响叶片的机械性能和抗磨蚀性能,通常采用VOD或AOD精炼炉冶炼;电渣熔铸板坯经电渣精炼后,钢水纯净度高,晶粒细小,并减少了铸造缺陷,材料利用率也较高;钢板是精炼炉冶炼后轧制成的,不但杂质少,而且组织致密,表面质量好,但钢板利用率低。本工程采用VOD精炼炉冶炼毛坯。

3.4.2 加工工艺

叶片在铸造成型后数控加工,以提高质量和精度。数控加工要求型线偏差和尺寸精度等都高于IEC60193的要求,型线偏差控制在±0.8mm以内。同时加工工艺要求保证叶片表面的光洁度,叶片进水边和出水边的粗糙度达到3.2μm,叶片其他部分的粗糙度达到6.4μm以下。

3.5 采用高效的强化措施

流道及过流部件采用抗泥沙磨损涂层,其中叶轮、密封环、座环部分固定导叶及过流面等采用HVOF硬涂层,进水管及进水肘管、座环、底环、蜗壳、蜗壳延伸管、蜗壳出水延伸管等其他部件过流面采用软涂层。

3.5.1 叶轮外缘线速度分析

叶轮外缘线速度按下式计算:

式中u——线速度,m/s;

D2——叶轮出口直径,m;

n——转速,r/min。

代入数据得

根据已有引黄泵站的运行经验[3],对于抽黄河水的水泵,叶轮外缘线速度一般要求小于45m/s,当大于45m/s时,需要采取有效的抗磨蚀措施。

3.5.2 泵内速度场分析

图3为中部引黄工程地下泵站一期单级单吸离心泵的速度场分析成果。

从图3可以看出:叶轮内部部分区域及导叶和蜗壳的部分区域,水流速度超过31m/s。根据已有引黄泵站的运行经验[4],对于抽黄河水的水泵,相对速度大于31m/s的部分,只要是喷涂工艺能喷到的部位都应喷涂。

图3 一期单级单吸离心泵内速度场仿真成果

3.5.3 喷涂工艺

对叶轮、密封环、导叶采用HVOF技术喷涂碳化钨硬涂层。该技术把喷涂材料的粉末喷入高速喷射的火焰,形成少孔隙、低氧化、高黏合力、低残余应力的高质量涂层。高速运动的颗粒与基材表面结合的特点是[5]:基材表面温度低于150℃,基材不发生任何变形,有很高的表面硬度,其耐空蚀性能为不锈钢的1.55倍,抗泥沙磨损性能是不锈钢的91.5倍。中部引黄工程属于中高扬程本站,泵轮叶片磨损破坏较严重,对泵轮叶片进出水边正背面100~200mm、泵轮进出水口100~150mm宽环带、出口外圆面、梳齿密封面等流速较高的部件表面喷涂碳化钨硬涂层。对蜗壳、座环、进水管(含进水肘管)、出水管等低流速区喷涂聚氨酯涂层。

4 结 论

针对中部引黄工程地下泵站水泵流量大、扬程高、功率大、泥沙含量高的特点,进行合理的结构设计、水泵参数优化,选用耐磨材料和最佳工艺并采用强化措施是防护水泵磨损的有效措施,可对水泵进行有效防护,提高水泵运行寿命。