传统产甲烷潜力测试装置的改进

2021-02-25侯腾飞张驭舟刘刚金刘佳鑫梁兰梅邓良伟

侯腾飞, 熊 炜, 张驭舟, 刘刚金, 刘佳鑫, 王 爽, 梁兰梅, 邓良伟

(1.农业农村部沼气科学研究所, 四川 成都 610041; 2.湖北绿鑫生态科技有限公司, 湖北 宜城 441400; 3.农业农村部农村可再生能源开发利用重点实验室, 四川 成都 610041)

厌氧消化是厌氧条件下有机质被兼性菌和厌氧细菌降解转化为CH4,CO2,H2O和H2S的过程。因为这一过程产生沼气(CH4和CO2),因此,厌氧消化也被称为沼气发酵。通过沼气发酵,可以实现有机废弃物减量化、无害化和资源化,是解决有机废物污染问题的有效途径,也是目前最有潜力的有机废物管理方式之一[1-3]。有机物废弃物在厌氧消化过程中主要转化为甲烷和二氧化碳,甲烷是重要的温室气体。通过沼气工程生产并利用沼气能有效减少温室气体的排放。在2030年实现碳达峰和2060实现碳中和的时代大背景下,对有机废弃物进行沼气化利用,减少碳排放,已经成为越来越多专家学者所关注的课题[4]。我国每年产生的固体废弃物超过100亿吨,其中有机废弃物占比超过50%,利用有机废弃物开发沼气,对我国实现碳中和具有重要意义[5]。

在规划、设计沼气工程之前,往往需要对原料进行产甲烷潜力评估,以明确沼气产量或原料需要量。产甲烷潜力测试(BMP)是单位质量有机物通过厌氧消化能产生甲烷量的最大能力,通常在厌氧环境下,将原料与接种物按一定比例混合后,发酵过程中不再加入原料的情况下进行厌氧消化直至不再产生沼气,测定累计甲烷(沼气)产量。产甲烷潜力测试被广泛用于实验研究和生产实践中,如发酵条件优化[6-7]、污泥活性评估[8]和毒性评价等[9]。因此,产甲烷潜力测定对探究和优化最佳发酵条件、提高发酵过程稳定性以及评价工程应用经济性等都有着重要意义。

在实验室尺度上,用于产甲烷潜力测试的实验设备可以分为传统BMP测试装置和自动化程度较高的集成测试平台(见图1~图6)。传统的BMP测试装置以气压排水法排出的水量作为气体产量的计量基础,主要有直接排水法、史氏发酵法[10]和三联排水法[11]等。传统BMP测试装置简单,无发酵单元数限制,适合场景广泛。用于BMP测试的集成测试平台主要有德国Bluesens公司的Yieldmaster系统、德国WTW 公司的OxiTop 测试系统以及瑞典Bioprocess公司的AMPTS系统等,集成测试平台系统可实现发酵过程自动搅拌以及气体产量自动记录与累计,气体产量监测精度较高[12]。但集成测试平台存在价格昂贵、发酵单元数量有限等不足[13]。

图1 直接排水法

图2 三联排水法

图3 史氏发酵管法

图4 瑞典Bioprocess AMPTS系统

图5 德国Bluesens Yieldmaster系统

图6 德国WTW OxiTop系统

发酵反应器中料液pH值、总固体、挥发酸、可溶性有机物浓度等理化指标是研究厌氧消化过程变化及性能的重要参数,往往需要在发酵期间多次取样、及时监测。对于发酵料液的取样,一般通过注射器取样或打开发酵瓶直接取样。许多发酵底物为固体或半固体颗粒物,注射器取样只能抽取发酵的上清液,无法取出颗粒物,因此注射器所取发酵料液可能缺乏代表性。而打开发酵瓶取样则可能导致空气进入,形成微氧环境。研究表明,微氧也会对厌氧消化造成一定的影响[14]。不管是传统BMP测试装置还是自动化程度较高的集成测试平台都存在发酵期间及时取样监测理化指标的难题。如何在取样的同时保证发酵产气环境不被破坏是及时监测发酵料液理化指标需要解决的重要问题。鉴于此,本文研究的改进旨在解决的问题为:1)从发酵装置中取样困难; 2)提高所获取样品的代表性。本研究针对发酵过程发酵料液取样监测存在的问题,对传统测试装置进行了优化改进,并对改进前后测试装置的性能进行了对比研究,以期完善传统BMP测试方法及装置。

1 材料与方法

1.1 传统BMP测试装置改进

本研究在传统三联排水测试装置(简称旧装置)的基础之上,改进了装置的连接方式,并在排气管上增加了压力球,利用空压法,通过挤压压力球实现对发酵料液取样,利用自液封的方法阻止外界空气进入。改进后的装置简称新装置(见图7)。

图7 改进后三联排水产甲烷潜力测试装置示意图

新装置的特点在于:取样管和排气管由带开关A的导管相连接;排气管上方固定了一个橡胶压力球C,压力球上方有开关D。新装置在获取发酵料液态样品时,关闭开关A和D,打开取样口B,通过挤压压力球C,发酵料液便从B取样口顺利排出。在取气体样时,关闭开关D,打开开关A,通过医用注射器从取样口B取样,还可以通过挤压压力球C充分混合气体。新装置可以在不扰动发酵瓶气体环境情况下取出发酵料液态样品,另外,可实现一个取样口同时对液体和气态样品的取样,让取样过程更加简单便捷。

1.2 测试试验

发酵实验污泥来自本实验室处理猪粪水的厌氧消化污泥,TS为5.61%。测试试验中使用的猪粪发酵原料总固体含量(TS)为5.81%,由猪粪加水稀释配制;发酵底物—葡萄糖浓度为5 g·L-1,发酵温度为35℃。发酵过程中每日监测气体含量,每日取一次发酵料液态样品品用于监测相关理化指标。标准气体物质为N2,CH4和CO2的混合气,购自西南化工研究院,其中CH4含量为29.99%。样品总固体(TS)测采用重量法,气体成分由气相SP-2100A(中国,北京北分瑞利)进行分析,其工作条件为进样器100°C,柱箱100°C,检测器60°C,载气为He。

1.3 传统装置与新装置测试性能评估

1.3.1 取样的代表性评估

为了考察新旧装置取样方法所获得样品的代表性。以配制混合液和标准气体物质为参照物,使用新、旧装置取样方法分别对发酵料液和气体进行取样,通过对比取样测得值与真实值间的误差,评价所取样品的代表性,进而评价新装置替代旧装置的可行性。对于发酵料液,新装置的取样方法是非开口式空压法,旧装置的取样是通过注射器抽取,每次取样量为25 mL左右,装入恒重的坩埚,移入105℃烘箱,每次烘1 h,冷却后称量,重复操作直至恒重,通过质量差计算样品中的总固体(TS)。对于气体,两者均是通过1 mL注射器抽取,不同之处在于新装置在取样前,连续挤压装置上的压力球混合气体后取样。

1.3.2 产甲烷潜力测试

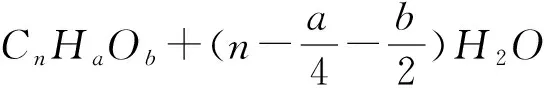

实验过程中用排水法监测日产气量,甲烷产量根据日产气量和气体中甲烷含量,并扣除污泥对照计算得到。通过对比旧装置和新装置在发酵过程中的甲烷含量、甲烷产量变化以及葡萄糖产甲烷潜力结果,评价新装置对产甲烷潜力测试的适用性。纯有机物产甲烷理论值可以根据Buswell对有机物降解产甲烷的反应式(1)进行计算 (1)[15]:

(1)

葡萄糖的分子式为C6H12O6,其产甲烷公式可简化为反应式 (2)。根据葡萄糖的分子式,葡萄糖的理论产气量可以反应式(2)推算出。在标准大气压下,气体摩尔体积为22.4 L·mol-1,因此单位质量的葡萄糖理论产甲烷量为373.3 mL·g-1。

C6H12O6→3CH4+3CO2

(2)

实验以7.5 g·L-1浓度的葡萄糖为底物,评价新、旧装置获得的实验结果与理论值的接近程度。

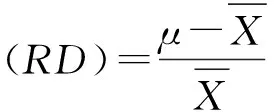

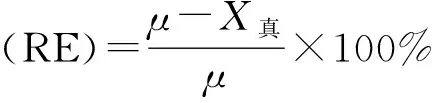

1.4 评价方法

不同的取样方法能否被用于生产实践需要对该方法获取样品的测量值与样品真实值进行比较,只有测量值的精密度和准确度达到一定的要求,才能认为该方法具有可靠性。主要评价指标有精密度、准确度等。精密度是指一定实验条件下,同一类被测对象重复测量值间的一致程度[16]。偏差、相对偏差(3)和相对标准偏差(4)可以作为衡量精密度的参数,即数据的离散程度越大,精密度越差。准确度度是指在同样的实验条件下,每一次测试结果与真实值的一致程度。其中,相对误差(5)、偏离度(6)是评价测试结果准确度的重要指标。

(3)

(4)

式中:S为标准差;Xi为测量值;n为测量次数。

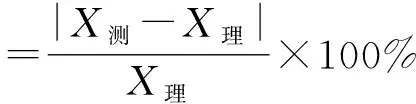

(5)

式中:X真表示真实值。

(6)

式中:X理为理论值。

2 结果与讨论

2.1 取样代表性评价

为评价新旧装置所取样品的代表性,该部分进行了新、旧装置对标准样品取样试验,评价和对比了使用新、旧装置取样方法所获得样品与标准样品的一致度。

2.1.1 液态样品代表性评价

保证取样的代表性是反映发酵体系真实情况的前提。在监测发酵料液理化指标的过程中,所取发酵液样品的代表性越强,越能反映发酵体系中发酵过程的真实情况。发酵料液中往往含有大量的固体或半固体物质,而固体物质容易在发酵体系中分布不均,造成取样代表性不强。因此,本研究使用总固体(TS)这一指标评价所取样品与配制混合液实际浓度的一致性。

使用新装置和旧装置分别对配制混合液进行5次取样(见表1)。由实验结果可以看出,使用新装置的非开口空压法取样获得的样品相对误差更小,平均相对误差只有8.48%,而旧装置使用注射器抽取的取样方法平均相对误差高达42.98%,这是因为注射器抽取的办法无法获得样品中的固体物质,所获得样品很难代表发酵料液真实情况。对两种取样方法所获得样品的TS浓度进行显著性检验,p<0.05,表明两组数据具有显著差异。新装置取样相对误差比旧装置降低了34.5个百分点,说明使用新装置的取样方法可以大大降低取样误差,更能代表发酵料液的真实情况,能够提高实验测试数据的准确度。

表1 新旧装置所取液态样品TS测定值与样品实际值之间相对误差比较 (%)

2.1.2 气态样品代表性评价

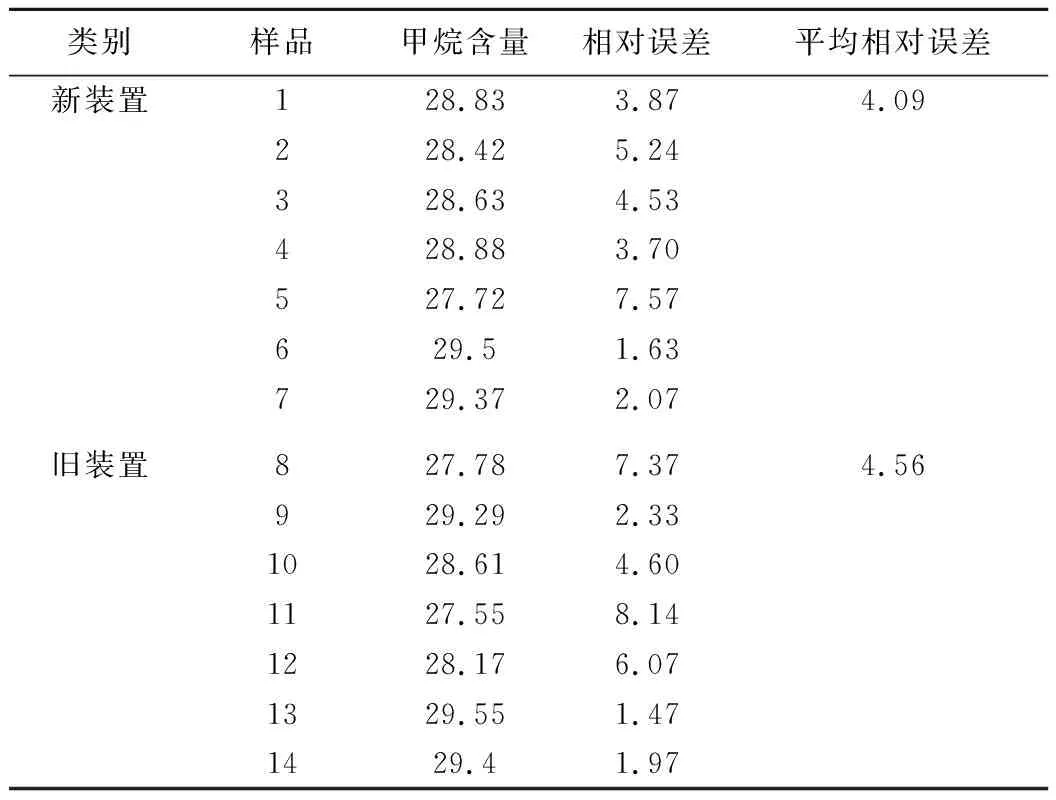

甲烷含量的监测是发酵过程中最重要的发酵指标之一。实验室一般使用1mL医用注射器进行取样,再通过气相色谱分析气体成分。在厌氧消化体系中,气体环境处于密闭状态,内部气体流动性差,容易造成各种气体成分分布不均。为评价新、旧装置所取气态样品的代表性,本研究使用甲烷含量为29.99%的标准气体作为测试对象。先将标准气体分别通入7个新装置和7个旧装置置换其中的空气,通气时间均为10分钟,隔夜静置后取样(取样方法见1.3.1),使用气相色谱对14个装置中的甲烷气体含量进行检测,检测结果如表2。

表2 新旧装置所取气态样品甲烷含量与标准样品甲烷含量真实值之间相对误差比较 (%)

结果表明,新装置多次对气体取样的甲烷测试结果与标准气体甲烷真实值之间的相对误差平均只有4.09%,而旧装置取样的平均相对误差为4.56%略高于新装置。这表明,通过新装置对气体进行取样能在一定程度上提升取样的代表性。

2.2 葡萄糖发酵产甲烷潜力测试

葡萄糖的分子量相对固定,经过厌氧消化后产气量稳定,可用于对产甲烷潜力测试装置的性能进行评估。为进一步研究新装置用于产甲烷潜力测试中的适用性以及非开口取样的优势,研究对比了开口取样和非开口取样对葡萄糖发酵产甲烷潜力测试结果的差异。

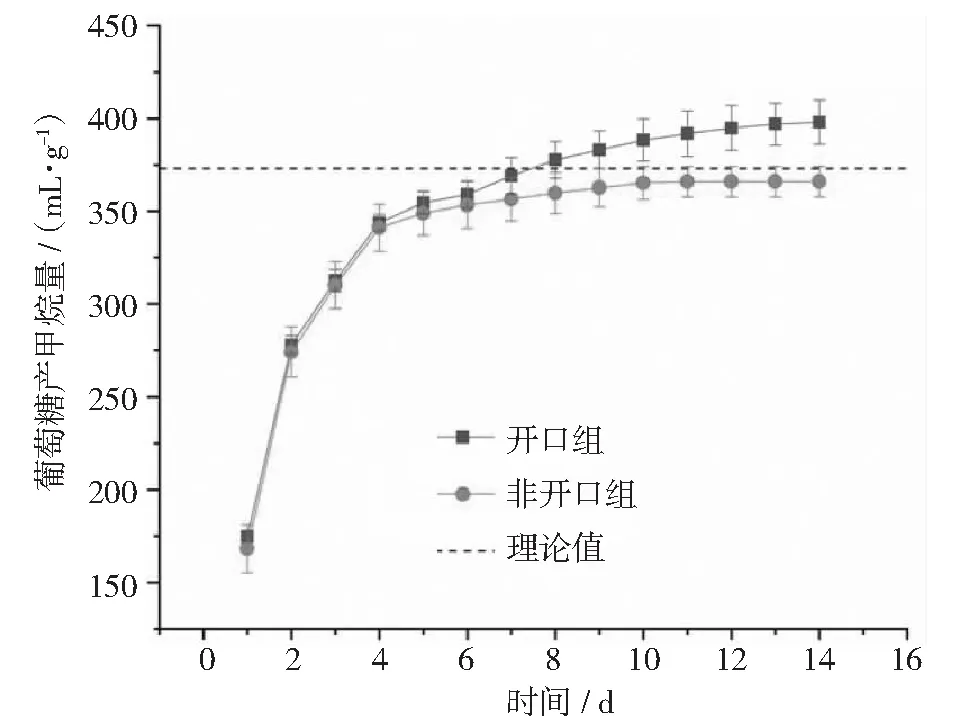

2.2.1 产气情况

使用新装置可实现非开口取样,而旧装置取样的需要开口。各设置5组(以下简称开口组和非开口组),发酵过程中对发酵料液取样、气体产量和气体成分的监测频率为每天1次。从结果(见图8)可以看出,非开口组所测得的累计产甲烷量和理论值更接近,而开口组产气量偏离理论值。前4天,开口组产气量略高于非开口组;随后,非开口组逐渐停止产气,开口组仍然继续产气,累计产气量逐渐高于非开口组,最终,开口组累计产甲烷最高偏离理论值12.1%。一方面是因为开口取样导致了原有的厌氧环境被破坏,空气的引入导致实验结果和理论值的偏离;另一方面,厌氧消化体系的微生物种群结构非常复杂,一部分底物可能会被用于生长代谢而非产甲烷,同时,一些衰亡的微生物也会被作为发酵的底物。因此不同的活性污泥的产甲烷潜力存在一定的差异,如戴壮强测得的葡萄糖的产甲烷量仅为理论值的78%[17],周曼测得的产甲烷量是理论值的83%[8],而本研究中所得产甲烷量接近理论值,且开口组产气量整体高于理论值,有研究表明微氧环境可以促进发酵体系难降解物质分解,提高总产气量[18],因此,开口组产甲烷量高于理论值可能是由于发酵体系接种污泥中难降解有机物在微氧条件下被降解产气所致。

图8 新旧装置发酵过程甲烷产量对比

从甲烷含量可以看出(见图9),前两天两组甲烷含量差异并不大,这是因为在产气前期,底物充足,体系产气能力强,开口处理所带来的影响较小,两组在气体含量表现上差别不大。第2天后,开口组的甲烷含量一直低于非开口组,这是因为在发酵过程的后期,随着底物的消耗,体系产气能力下降,日产气量减少,在开口处理后,空气中大量的氮气和氧气进入发酵体系,同时,体系中的甲烷气体则逸出。从总产甲烷和气体含量上都可以看出,开口组误差比非开口组更大,这是因为开口过程中引入了空气,这些因素导致了更大的误差。

图9 新旧装置发酵过程气体含量变化

2.2.2 精密性评估

新旧发酵装置对同一底物沼气发酵的产气测试结果表明,旧装置累计产气量组内相对标准偏差为2.04%,新装置组内相对标准差为1.5%,新装置的标准偏差比旧装置第0.54个百分点,但是,显著性分析表明两组数据无显著性差异(p>0.05)。这表明,新发酵装置实验结果的离散程度和旧装置无明显差异,从精密度上看,新装置可以用于产甲烷潜力测试。

表3 新旧装置对葡萄糖沼气发酵测试结果的精密度

2.2.3 准确度评估

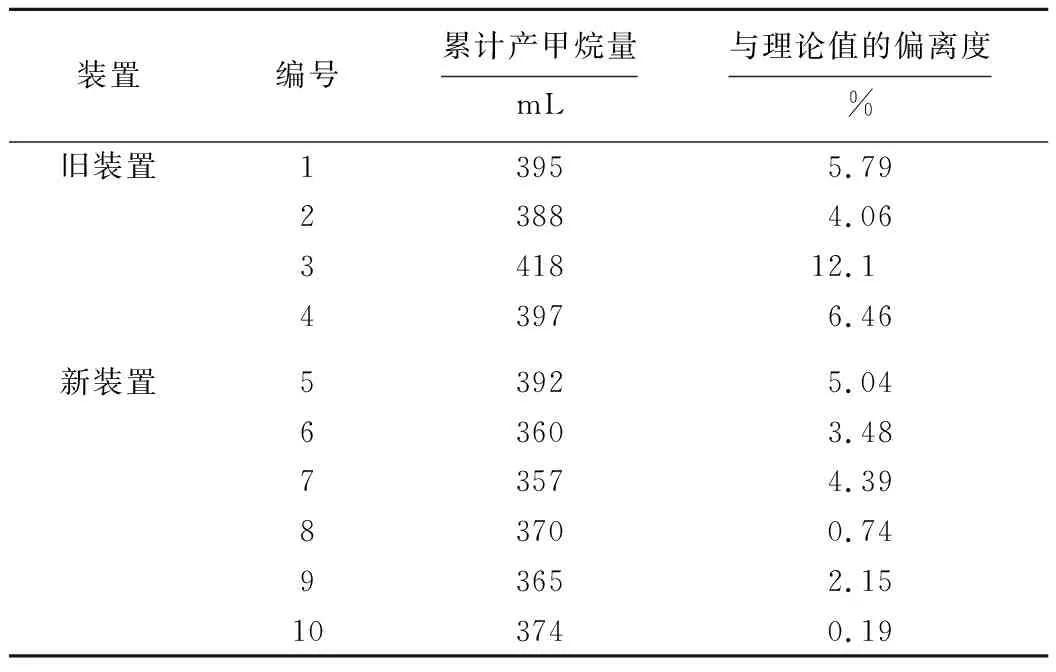

葡萄糖的产甲烷潜力的理论值是指每克葡萄糖在经过厌氧消化所能产生的甲烷总量,根据Buswell理论计算得到的单位质量葡萄糖理论产甲烷潜力为373.3 mL·g-1。其中开口的旧装置测得的平均产甲烷潜力为398 mL,而非开口的新装置测得的平均产甲烷潜力为365 mL,更接近理论值。

由表4可知,与葡萄糖理论值产气值相比,开口组的旧装置和非开口式的新装置在累计产甲烷量上有显著性差异,旧装置产气结果的偏离度最高达到12.1%,平均偏离度为6.7%,而新装置最大偏离度为4.39%,平均偏离度为2.19%,旧装置和新装置在对葡萄糖产甲烷潜力测试结果有着显著性差异(p<0.05),新装置的测试结果的偏离度比旧装置低4.51个百分点,更接近葡萄糖理论产甲烷量。使用传统发酵装置以开口的取样方式会对产甲烷潜力测试造成影响,新装置的设计避免了取样过程中空气进入发酵体系,实现了非开口取样,所获得的产甲烷潜力更接近理论值。因此,优化后的新装置在累计产气量上的准确度高于旧装置,新装置可用于产甲烷潜力测试,且能在一定程度上提高测试结果的准确度。

表4 新旧装置对葡萄糖沼气发酵测试结果的准确度

2.3 新装置的优势

目前,自动化较高的Yieldmaster,OxiTop ,AMPTS测试系统价格昂贵,国内大多数实验室不具备使用条件;同时,Yieldmaster,OxiTop ,AMPTS测试系统的发酵单元数固定,无法满足大量的批次厌氧消化试验;此外,以上两种发酵系统无法或很难从发酵体系中取出发酵料液样品,给发酵料液理化指标监测带来极大的不便。传统的实验室三联排水法尽管不如自动化产甲烷测试平台自动化程度高,但装置简单,价格低廉等优势依然使其成为实验室主要的产甲烷潜力测试装置。新装置在三联排水法的基础上进一步解决了传统发酵装置中存在的取样困难,气体流动性差、取样代表性差等问题。其独特的结构解决了传统发酵体系中存在的问题,实现了无需开口就能对发酵料液进行取样的功能,提高了产甲烷潜力测试结果的可靠性。新装置不仅价格低廉,且能适用各种实验室场景,能根据实验目的自由调整发酵单元数量,最重要的是新装置能够在不破坏发酵体系气体环境的条件下获得发酵料液态样品,方便了发酵过程中发酵料液理化指标的取样监测。

3 结论

本研究对实验室传统的基于三联排水法产甲烷潜力测试试验装置进行优化改进,设计并制作了一种低成本,能在不破坏厌氧消化气体环境情况下取样的新装置。相较于旧装置的传统取样方法,新装置能将液态样品取样相对误差减小34.6个百分点,显著提高了发酵液样品代表性。而对于气体样品,新装置也能在一定程度上减小了取样误差。在葡萄糖发酵产甲烷潜力测试试验中,新装置的甲烷潜力测试结果相对误差略小于旧装置;新装置产甲烷潜力测试结果与理论值度偏离度仅为2.19%,比旧装置降低了4.51个百分点。

总之,相比传统的三联排水法产甲烷潜力试验装置,本研究优化改进的新发酵装置具有更高的取样代表性,测试精密度和准确度,用于实验室产甲烷潜力的测定,可以提高测试结果的可靠性。