攀钢轨梁厂2#加热炉垫块优化升级改造及效果

2021-02-24熊开艳

冯 伟,邓 峰,熊开艳

(攀钢集团 攀钢钒轨梁厂,四川 攀枝花 617000)

关键字:加热炉;垫块;啃伤;优化升级

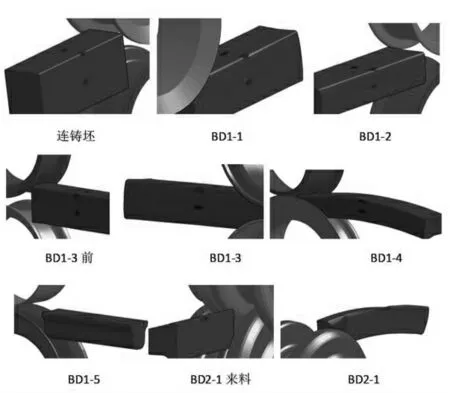

目前大部分轧钢步进式加热炉的水冷支撑梁均采用钴基材质的耐热合金垫块作为坯料直接支撑部件,长时间在高温下使用,垫块易烧损、结瘤,从而形成不规则的接触表面。铸坯在炉内运动过程中,表面易出现明显的啃伤。通过我厂钢轨轧制仿真软件分析(见图1),若铸坯被垫块啃伤的位置在铸坯楞角附近处,且深宽比小于1∶6,轧制过程中通过轧机对铸坯的反复碾压和拉伸,成品易产生折叠、轧疤或线纹等缺陷,最终影响钢材质量。该问题成为一直困扰各大型材厂的一个技术难题。

图1 仿真分析轧机轧制缺陷铸坯角部凹坑位置演变规律图

1 改造前期的可行性论证

1.1 2#加热炉垫块的现状

2017年,2#炉进行了原样恢复性大修,使用的垫块为钴基材料垫块,且高温段的垫块采用交替布置。

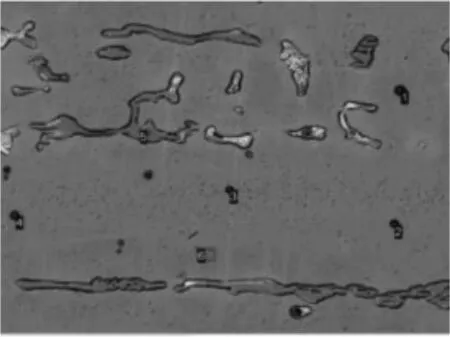

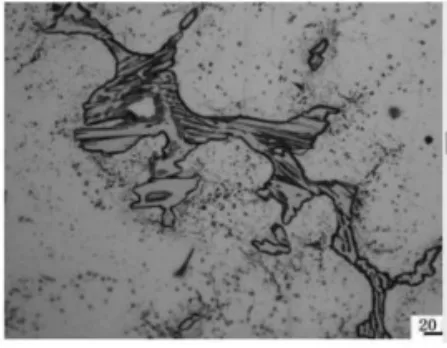

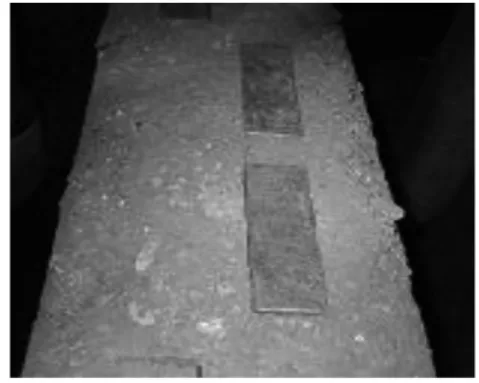

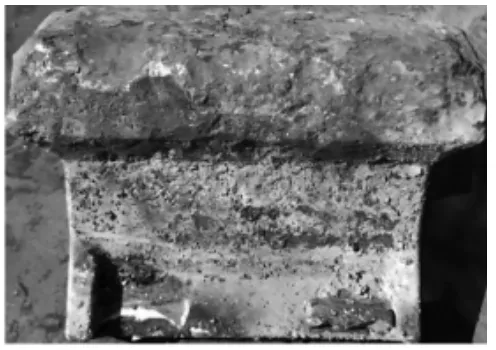

这样的设计形式存在的问题是:第一,垫块为钴基材质,在1 200~1 300℃的高温环境下烧损严重,使用一段时间后,垫块表面不平整(见图2);第二,在高温条件下,垫块红硬性不够,且成分中含有铁,容易与铸坯产生的氧化铁皮黏接形成结瘤(见图3);第三,垫块交替布置,使得包扎水梁垫块的耐火材料无法形成坡度较大的倾斜面,铸坯氧化铁皮不易掉落到炉内,大大提高水梁结瘤的机率(见图4);第四,安装垫块的卡块焊接在水梁的侧面,由于长期受力,在长时间使用后有脱落的风险,导致整个垫块脱落,从而影响横向同一水平线上其它垫块的使用。这四个问题造成加热炉水梁垫块很容易结瘤,导致铸坯啃伤较为严重。

图2 烧损严重的垫块形貌图

图3 炉内水梁垫块结瘤的典型形貌图

图4 垫块使用12个月后的形貌图

1.2 改进的机理性论证

垫块之所以采取交替布置,主要是为了减轻铸坯加热过程中的“黑印”。这是最早从日本引进的一种设计方式。实际上对钢坯黑印温差影响不大,原因有以下几点:

(1)当加热炉的水梁直径、冷却水的流量、垫块的高度以及加热温度确定后,意味着在铸坯持续不断的加热过程中,局部每一块垫块传递给冷却水的热量是固定的,因此与垫块接触的铸坯的热量传递在长时间加热过程中会维持一个动态的平衡,也就是说铸坯与垫块接触的部位不会因为时间的长短而发生明显变化。生产时,在铸坯间隙处实测加热炉均热段垫块表面温度一直保持1 050~1 090℃之间也可以印证这一点。

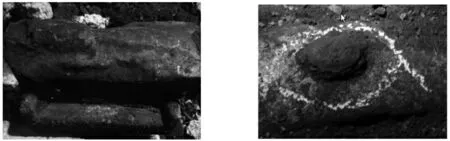

(2)李接峰运用数值模拟的手段对加热炉内铸坯和热垫块的温度场进行仿真计算。黑印温差在整个加热过程中不断波动(见图5),这是因为在一个步进周期内,铸坯接触垫块时,黑印温差会随时间不断增加,当开始上升、前进和下降动作过程中,钢坯不接触热滑块,黑印处温度升高很快,黑印温差减小,进入下个周期后,重复前面的过程。由图5还可以看出,黑印温差整体变化趋势是先增加后减小,这是因为刚开始加热时,钢坯温度较低,温差较大,温度上升速率大,当吸热到一定程度时,温度上升速率下降,低于黑印处温度上升的速率,因此黑印温差就会减小。最终黑印温差在钢坯加热8 000 s以后就基本达到平衡。这与前文的推论和测量结果也是吻合的。

图5 正常情况下黑印温差随时间的变化图

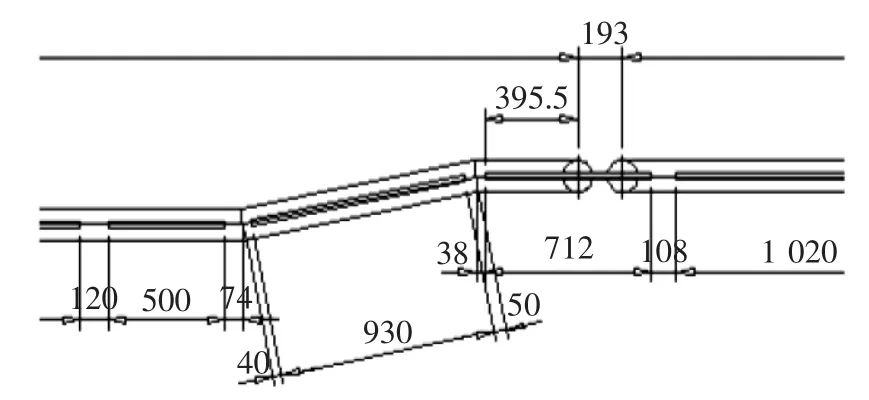

(3)加热炉的水梁设计本身就不是一条直线,在加热段与均热段分界处就已经错开,非直线的设计本身就可以有效减轻黑印(见图6)。

图6 加热炉单根水梁走向示意图

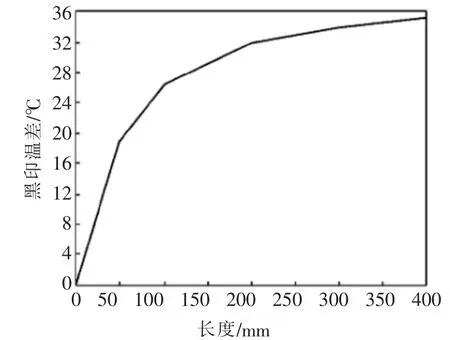

(4)宋晓娜等人运用数值模拟的手段对加热炉内钢坯和热垫块的温度场进行仿真计算,得出结果:随热滑块高度的增加,钢坯黑印温差逐渐减小(见图7)。模拟垫块长度为50~400 mm,垫块间距150 mm,得到的黑印温差曲线如图8所示,垫块高度≥80 mm就可以有效降低黑印温差。当垫块长度分别为0 mm、150 mm、400 mm时,黑印温差为0.08℃、29℃、35℃。可以看出:随着垫块长度增加,黑印温差不断增大,当长度与垫块间距相当时,黑印温差随着长度增加速率显著降低。

图7 垫块高度对黑印温差的影响曲线图

图8 黑印温差随垫块长度的变化曲线图

综上所述,加热炉高温段垫块的交替布置并不能有效消除钢坯加热过程中的黑印,不是主要因素。铸坯最终的黑印程度与垫块的高度、长度及间距有着直接的关系。由于耐材包扎结构形式存在缺陷,这种交替布置反而会加剧垫块的结瘤程度。

2 具体实施方案

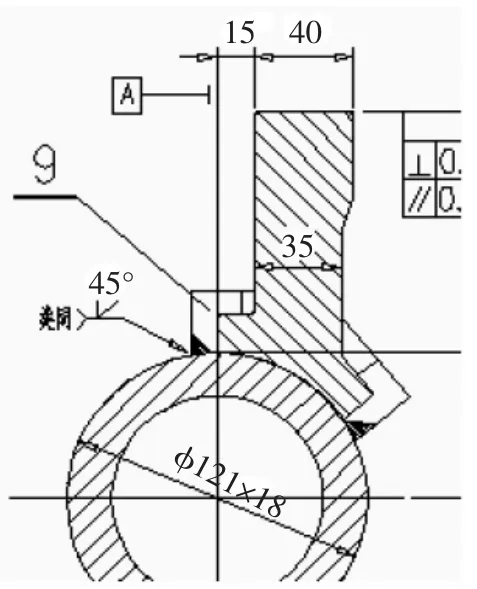

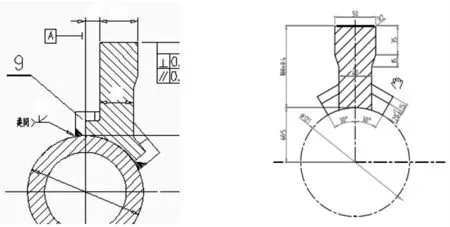

2.1 垫块布置及结构的改进

将垫块的布置方式由交错布置改为居中布置,垫块的高度不变,外形尺寸随之做相应的调整,如图9、图10所示。改进后,垫块的布置与水梁中心线重合,这样垫块更容易安装在一个水平标高上。在水平标高一致的前提条件下,垫块的安装标高的误差精度由原来的0~3 mm提高到了0~1 mm。减小高差不平带来的啃伤的同时,垫块的稳固性提高,水梁的受力更均匀。因为固定垫块的卡块在使用过程中只是起到稳定垫块的作用,而不受侧向支撑垫块的力,同等条件下垫块脱落的机率也大大降低。

图9 改进前的垫块结构及布置方式示意图

图10 改进后的垫块结构及布置方式示意图

2.2 垫块材质的改进

中国冶金行业的加热炉耐热垫块材料选择是完全克隆欧美和日本的选择,但是材质的选择没有与加热炉装备技术更新同步进行。上世纪70~80年代国内的加热炉以推钢式加热炉为主,水梁上的滑轨与钢坯之间存在摩擦运动,因此在选择热滑轨材质时要考虑热滑轨的抗拉强度,由于钴基材质在高温下有润滑功能,且有较好塑性和韧性,选择钴基材质作铸造滑块是可行的。

根据大部分运行热网的调研分析,并参照多数供热企业的运营管理和考核模式,提出的工程后评价主要从供热热耗、水耗、电耗、热费回收率、投诉率、群体事件共6个方面进行工程节能效益计算和综合评定。

但是随着我国钢铁工业的飞速发展,轧钢加热炉已经向大型化、机械化、自动化快速升级,步进式加热炉成为业界的主流,由于钢坯在炉内的运动方式不同,轧钢加热炉内垫块受力状态只受压应力,不承受拉应力,因此在高温环境下垫块的抗蠕变性能、抗氧化性能应该是垫块的主要性能指标。而选用钴基的耐热合金的金相组织均为奥氏体,且熔点均为1 380~1 420℃,奥氏体钢在1 100℃以上有良好塑性,这就意味钴基材质的垫块在面压强度及加热温度较高的轧钢加热炉(如硅钢加热炉、型钢加热炉)中应用时有明显的弱点。我厂通过烧蚀试验也证明国内几家企业生产的钴基垫块存在一定的缺陷,试验在马弗炉中把样块(1#,2#)从常温加热到1 350℃,从1 000℃开始每隔50℃恒温加热20 min进行在炉观察,在1 250~1 300℃之间样块表面开始出现大颗粒鼓泡,试验结果如下。

从图11、图12可以看出在1 350℃加热后垫块出现了结瘤,冷却后将结瘤清除,出现明显的孔洞,如此则说明试样内有夹杂或是气孔等缺陷,导致内部膨胀而把低熔点物质从垫块内部渗透到上表面与钢坯氧化皮黏结成坚硬瘤子。若在高温加热炉内也有可能垫块局部被高温火焰烧蚀表面长合金瘤子,导致垫块烧损加剧,使用寿命大大缩短。

图11 1 350℃内垫块加热20 min出现鼓包实物图

图12 冷却后垫块形貌图

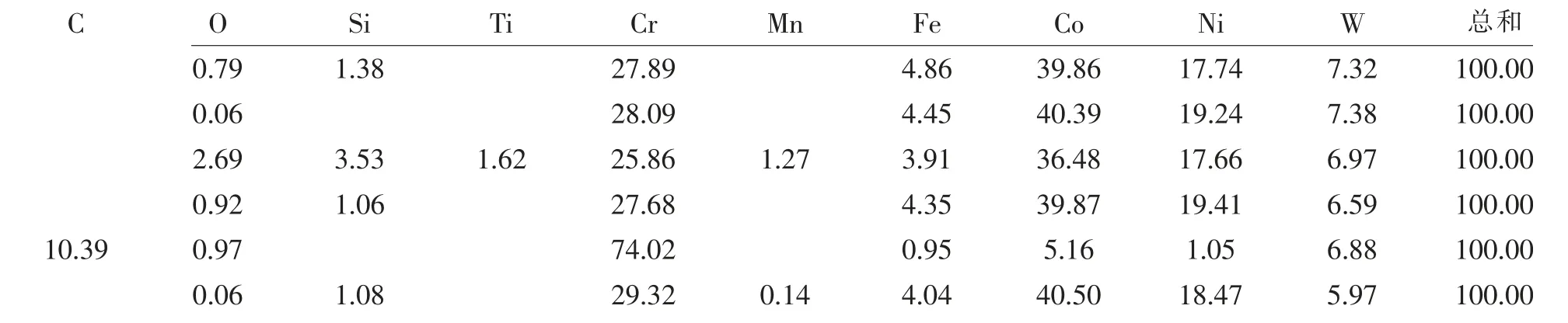

从金相图13、图14和表1可以得出以下结论:

表1 垫块质点成分分析

图13 垫块微观组织图

图14 垫块电镜扫描图

(1)枝晶组织比较粗大,且连续分布;

(2)在钴基基体及枝晶上均有密集的杂质黑点,主要是由S、O、C等元素富积而突显;

(3)在枝晶上的杂质点,则表现为以C、Cr元素的超常富集;

(4)杂质主要以晶界进行富集,呈现大片的点状分布。

取样多家生产的钴基垫块,得到类似的结果,这说明国内一些厂家生产的钴基垫块,没有遵循真空冶炼真空铸造工艺,而且有可能用冶金行业用过的垫块直接生产,经过实际使用发现,用炉内的旧垫块为原料生产的垫块质量更差。

鉴于以上的结论,我厂需要寻找性能更好的垫块,即在高温环境下强度更高、烧损更小的垫块来满足生产的需求。通过在实验室测试各项指标,最终我们选择了北京科技大学京都高新技术有限公司“高温金属玻璃”材质垫块。实验室检测的性能对比指标见表2。

表2 不同材质垫块性能对比

对比主要性能指标,金属玻璃垫块的性能明显好于目前普遍使用的钴基材质垫块,很适合我厂现在加热炉高温、高面压的生产条件。于是在我厂1#加热炉相同位置分别布置了两种材质垫块进行对比试验。使用一年后,垫块的形貌如图15、图16所示。可以看出,玻璃钢垫块氧化铁皮的黏接明显少于钴基垫块,从而降低加热炉结瘤的风险。

图15 使用一年的钴基垫块形貌图

图16 使用一年的玻璃钢垫块形貌图

再继续使用一年后,从图17、图18的对比可以看出,金属玻璃垫块的烧损明显比钴基材质要低,实际测量垫块高度,钴基垫块降低0.3~4.5 mm,而金属玻璃垫块几乎忽略不计。通过以上的检测和实际使用效果对比,金属玻璃材质的垫块性能远优于钴基材质的垫块,具有大面积推广使用的价值。

图17 使用两年的钴基垫块形貌图

图18 使用两年的玻璃钢垫块形貌图

2.3 垫块及水梁包扎方式的改进

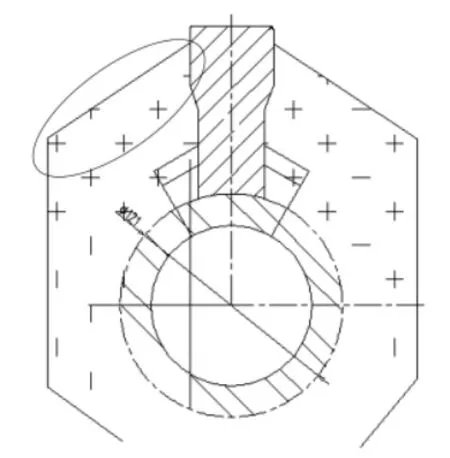

图19 圆圈标注的部位所示为改进前水梁耐材包扎的斜面,改进后的水梁包扎耐火材料斜度比改进前增加15°(见图20),铸坯在加热过程中产生的氧化铁皮不易堆积在梁上,相应在水梁上的结瘤机率就会更低,对改善铸坯的加热质量、减少啃伤会有很大帮助。

图19 改进前水梁包扎示意图

图20 改进后水梁包扎示意图

其次,国外做过一些研究(如图21所示),铸坯与水梁之间的遮蔽系数α与改善铸坯的黑印有直接关系。来自热源的辐射热Q1,受到水梁及包扎的遮挡,角度α越小,辐射热Q1被遮挡的比例越大。改进后的安装方式,铸坯与水梁之间的热辐射传热因α的增大会增加6%~10%,热辐射及交换更充分,因此铸坯的黑印会得到一定的改善。国内宁宝林、冯明杰等设计黑印计算模型也得出了计算垫块设计高度的依据,说明垫块高度增加,会影响遮蔽系数,因此是影响黑印的主要依据。肖楠在此基础上又进一步研究得出结论,预热段、均热段水梁的遮蔽系数对黑印有明显影响,这也为改进提供了理论基础。

图21 水梁垫块与加热铸坯的位置关系示意图

3 效果及结论

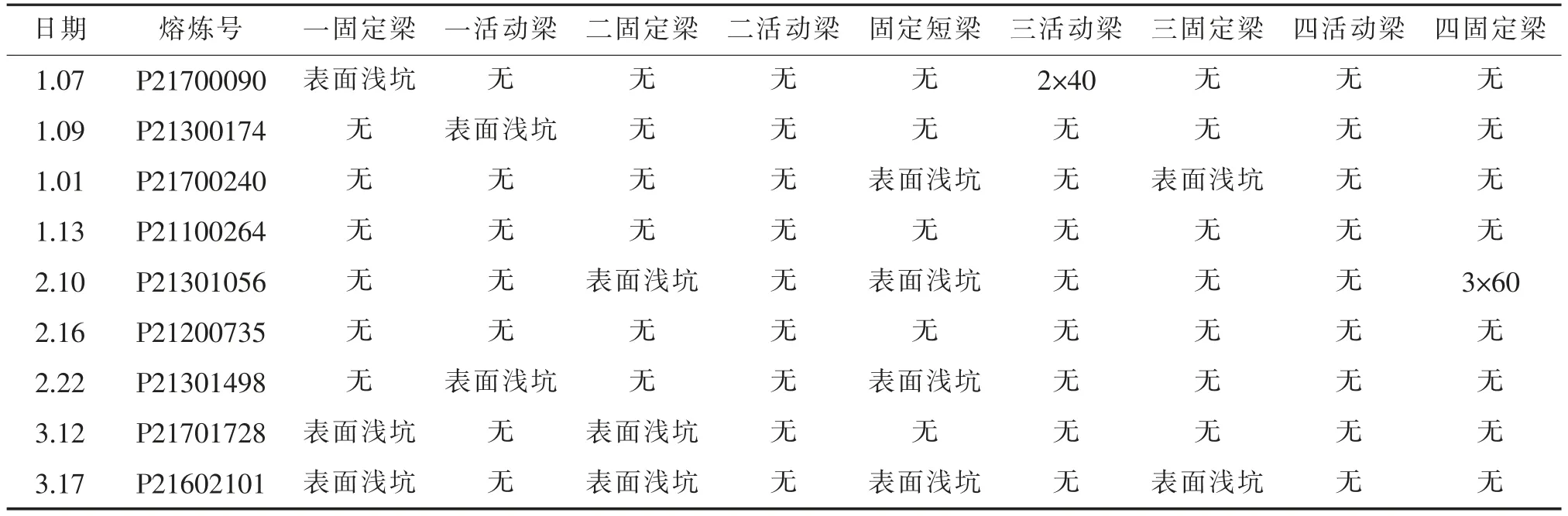

(1)按照以上的方案,对轨梁厂2#加热炉的垫块结构形式、材质及包扎方式等进行了优化改造,改造后的垫块如图22所示。使用5个月后,加热铸坯产生的缺陷情况如图23所示,通过对再热坯翻钢检查,与改进前再热坯产生的啃伤缺陷相比(见图24)明显减轻。再持续跟踪,对一段时间内所有再热坯的下表面的缺陷进行统计(见表3),基本上均是一些啃伤的印记,通过轧钢技术人员评估和模拟仿真,升级改造后的垫块产生的铸坯缺陷,已经不对产品的质量产生影响。铸坯的啃伤缺陷得到有效控制,加热炉铸坯的加热质量整体受控。

图22 改造后加热炉水梁形貌图

图23 改造后加热铸坯啃伤形貌图

图24 改造前加热铸坯啃伤形貌图

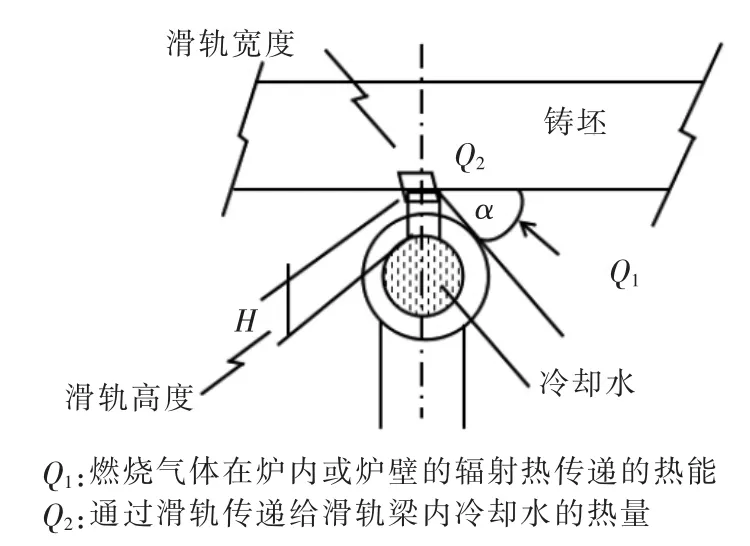

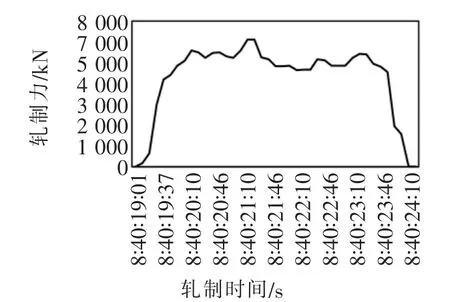

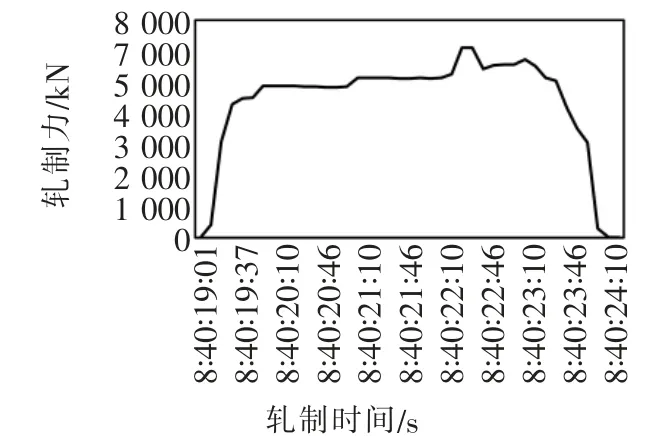

(2)目前轨梁厂二线有两座加热炉,其中1#炉垫块采用交错布置,2#炉垫块采用居中布置。收集同等加热条件下,相邻两支铸坯BD1轧制时第二道次轧制力曲线,了解水梁“黑印”给轧制带来的区别。对比如图25、图26所示。

图25 交错布置加热铸坯轧制力曲线图

图26 居中布置加热铸坯轧制力曲线图

可以看出,两种布置方式对轧制没有明显影响,甚至居中布置的铸坯轧制曲线更平缓,说明“黑印”温差和面积更小,对轧制带来弹性抗力更小。

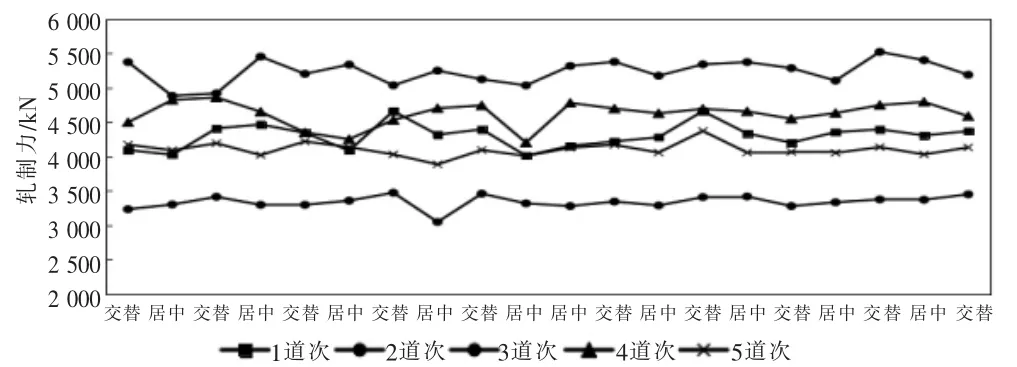

(3)在钢质、均热温度、加热时间和均热时间相近的前提条件下,两种布置方式对开坯机各道次轧制力的影响进行数据统计及分析(见表3)。可以看出,在加热工况基本一致的前提下,垫块是交替还是居中布置对轧制力的影响没有直接的对应关系。

表3 铸坯缺陷统计 (mm×mm)

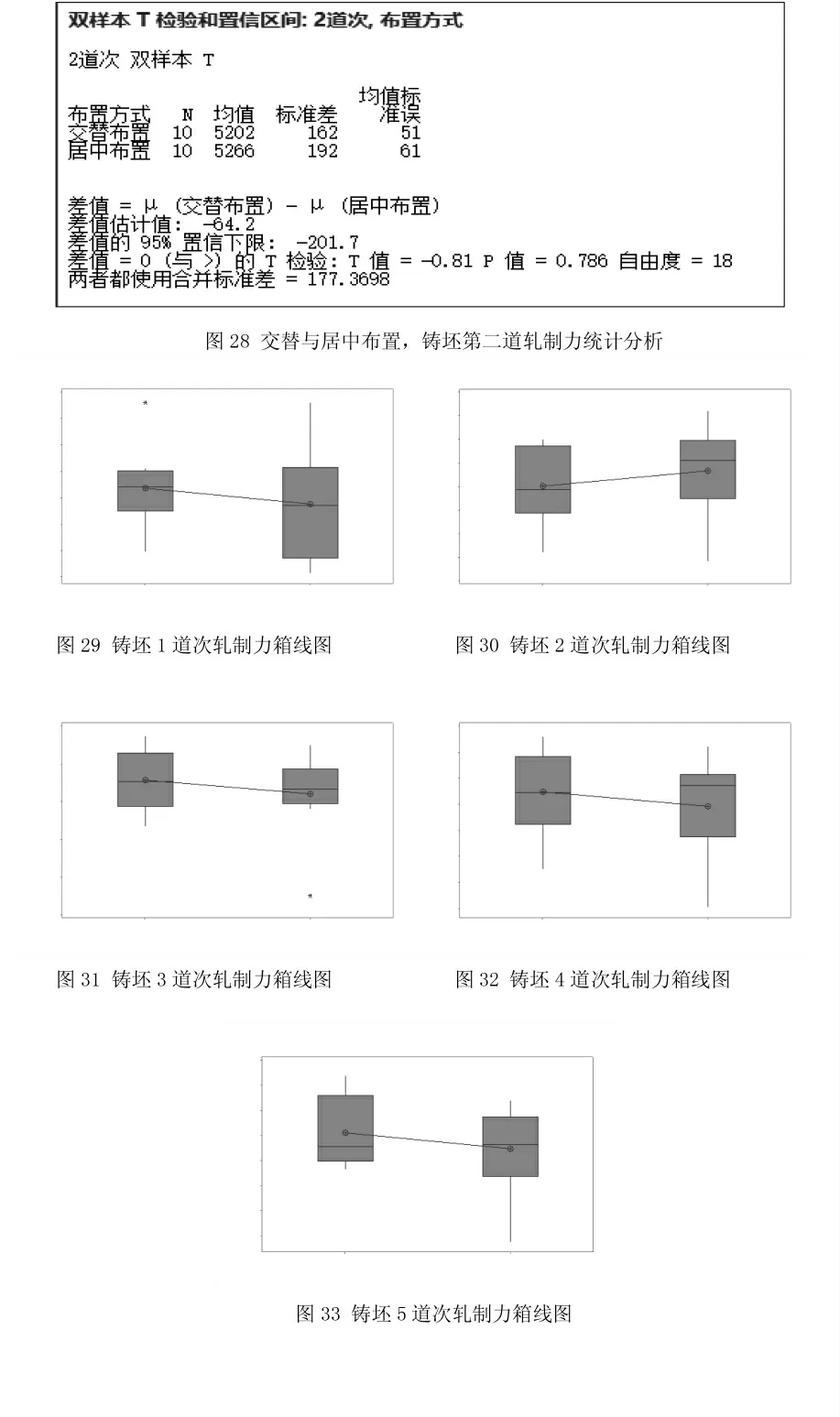

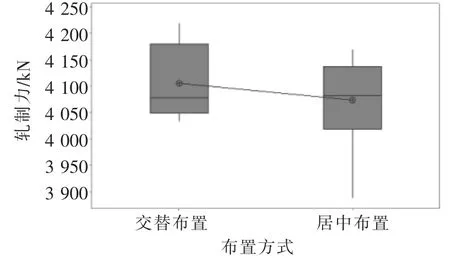

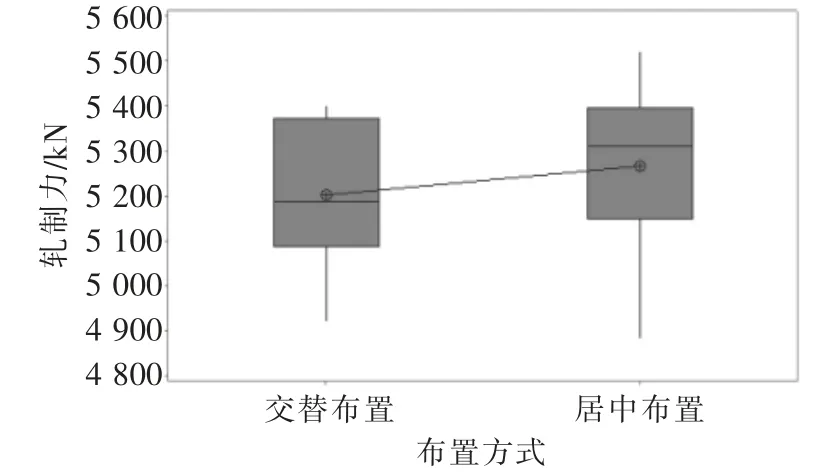

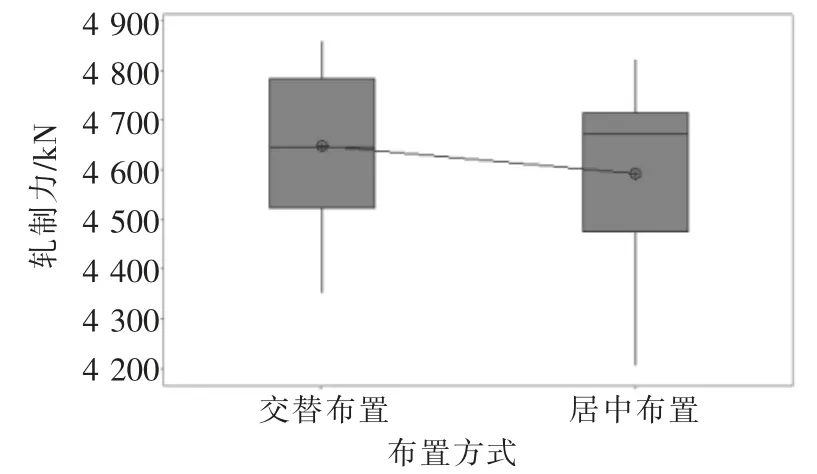

钢质IS,加热时间(245±5)min,均热时间(90±2)min,均热温度(1 248±6)℃条件下两种垫块不同布置方式铸坯加热后轧制力对比情况见图27。可以看出相邻两支钢差别不大,且居中布置轧制力降低的趋势更为明显。利用Minitab软件分析,在数据正态且等方差的条件下,检验1~5道次两种布置方式的轧制力均值,由于概率P=0.786>0.05,说明不能拒绝原来均值相等的假设,及两种布置的轧制力均值没有显著差异,见图28(其它道次统计结果类似,图略)。从箱线图(图29~图33)可以看出除第二道次居中布置的轧制力略大于交替布置,其它道次的轧制力均值居中布置都小于交替布置。因此垫块居中布置的效果总体优于交替布置。

图27 两种垫块不同布置方式铸坯加热后轧制力对比图

图28 交替与居中布置,铸坯第二道轧制力统计分析图

图29 铸坯1道次轧制力箱线图

图33 铸坯5道次轧制力箱线图

(4)加热炉垫块的改进在攀钢轨梁厂2#加热炉上得到成功应用,加热炉垫块结瘤现象得到有效控制,解决了加热炉加热过程中造成的铸坯啃伤缺陷。

图30 铸坯2道次轧制力箱线图

图31 铸坯3道次轧制力箱线图

(5)该项技术研究证明,通过提高垫块在高温下的硬度,可以减轻结瘤程度;将垫块居中布置,由于改变了水梁与垫块之间的遮蔽系数,铸坯的黑印有所缓解;垫块交错布置与减轻加热铸坯黑印没有直接对应关系。

图32 铸坯4道次轧制力箱线图