气雾化钛合金粉末快速凝固过程模拟

2021-02-24王利卿赵少阳殷京瓯李增峰

王利卿,赵少阳,谈 萍,殷京瓯,李增峰,沈 垒

(西北有色金属研究院 金属多孔材料国家重点实验室,陕西 西安 710016)

1 前 言

球形钛合金粉末具有良好的流动性,是3D打印钛合金产品的基础原材料[1]。目前气雾化制粉工艺是制备球形钛合金粉末最成熟、最广泛的技术。经过几十年的发展,气雾化制粉技术已经在粉末粒径控制、杂质元素含量控制、粉末缺陷控制以及制粉装备、工艺研发等方面取得了显著进步,形成了电极感应熔化气雾化(electrode induction-melting gas atomization,EIGA)、冷坩埚感应熔化气雾化(vacuum induction-melting gas atomization-cold-wall crucible,VIGA-CC)等技术,有力地支持着3D打印技术的发展[2-4]。

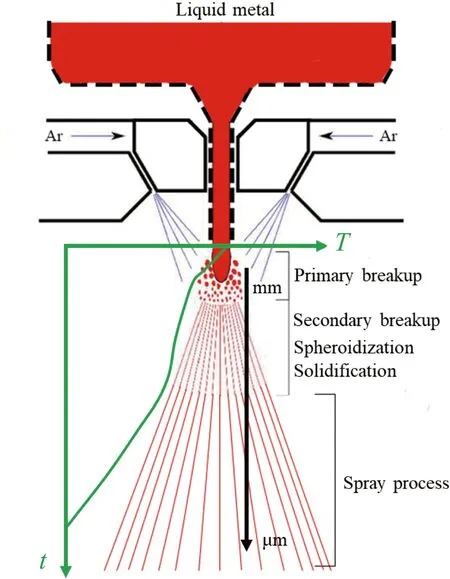

气雾化制粉过程包含合金熔化、液流破碎、熔滴球化、熔滴凝固和熔滴(或粉末)飞行5个过程,如图1所示。由于钛合金粉末的形成过程是在封闭空间中且在极短时间内完成,整个过程伴随着高温和高速飞行,因此很难实现可视化研究。仿真模拟为重现制粉过程提供可能,研究人员通过仿真模拟对气流速率分布、液流破碎与液滴形貌演变规律等开展了大量研究工作,对熔滴破碎过程与粉末粒径分布规律及其影响因素等有了更深入的认识[5-7]。上述研究重点关注气流与液流之间的相互作用规律,通常假设破碎过程中液流温度保持不变,而实际上当液流离开热源后,其温度即开始降低,特别是在气液两相相互作用过程中,气流的强制冷却会加速金属液流或熔滴的凝固过程。

图1 气雾化过程示意图Fig.1 Schematic diagram of gas atomization

熔滴凝固是气雾化制粉过程中非常重要的环节。首先,制备球形粉末必须要满足的条件是熔滴凝固时间要大于球化时间。其次,凝固过程决定了粉末的微观组织特征,包括合金元素分布、物相组成、晶粒形貌等。所以,研究熔滴凝固过程对理解和调控粉末形貌、微观组织特征具有重要的意义。

Yang等[8]利用牛顿(Newtonian)传热模型,对Ti-48Al(原子百分数)合金熔滴的传热、形核、凝固过程进行了分析,并结合粉末微观组织进行验证。结果表明,粉末微观组织与其粒径大小直接相关,随着粉末粒径的增加,初始形核数量增加,同时粉末微观组织由胞状晶组织向枝晶组织转变。但文献中并未对气流速率和熔滴散热过程给予关注,气流速率或者气液速率之差对传热过程具有决定性影响,而气流速率由雾化器结构、参数决定,因此本文拟采用Fluent软件模拟计算雾化器形成的气流速率分布状态,以此为基础模拟钛合金熔滴在气流中的传热特性,得出熔滴直径、气流速率对熔滴冷却速率、凝固过程的影响规律。

2 模拟方法与过程

2.1 雾化气流速率分布

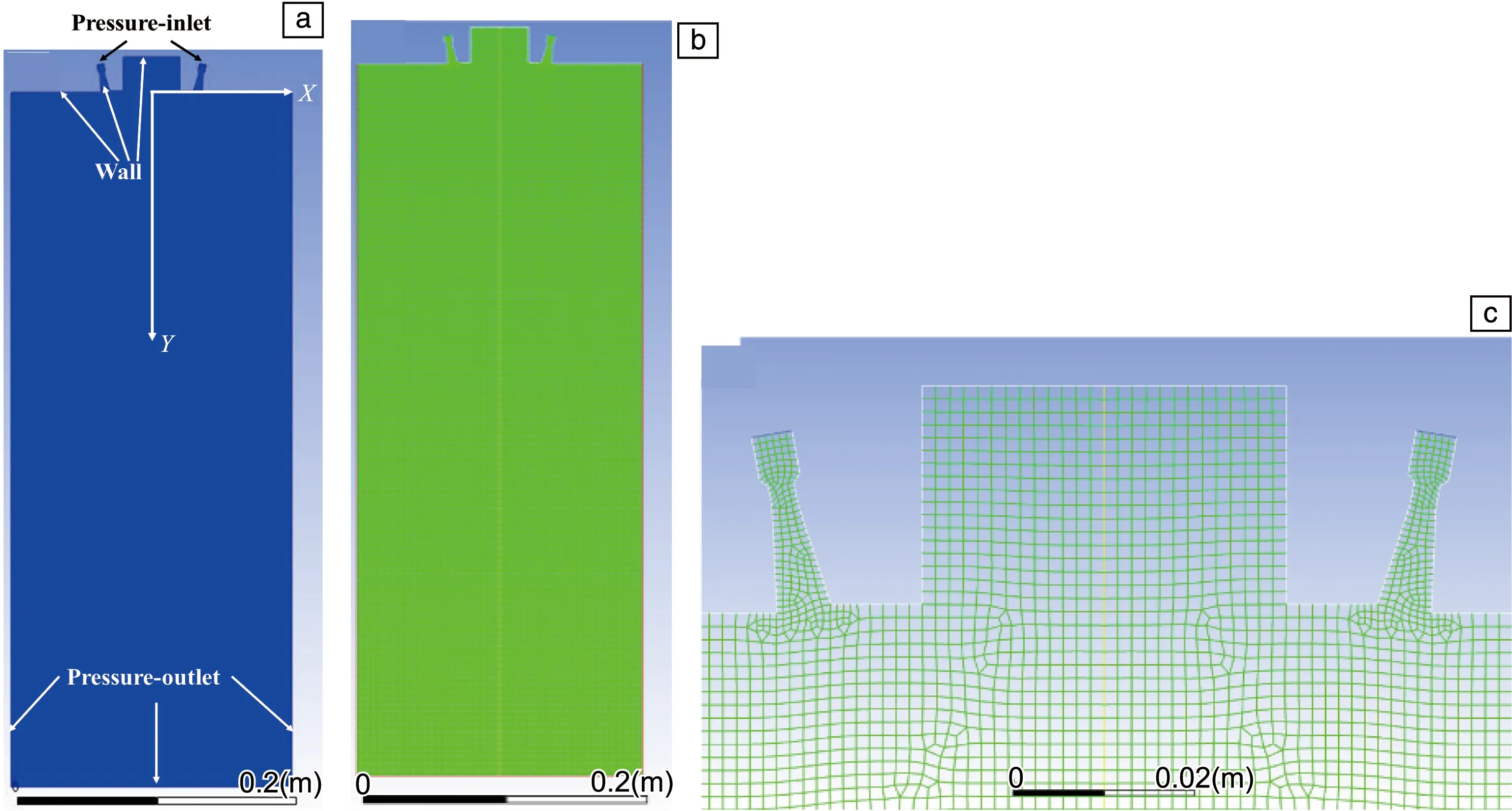

气雾化过程中,雾化气体以一定压力进入雾化器,经过压缩、膨胀过程,气流速率提高。经过测绘得到雾化器的几何模型,由于雾化器、雾化室均具有旋转对称性,为提高计算效率,将雾化器几何模型简化为二维轴对称模型,几何模型与边界条件如图2a所示。网格划分采用四边形网格,气体喷管内网格划分尺寸为0.5 mm,其他区域网格划分尺寸为1 mm,最终网格总数为23 419(如图2b和2c所示)。将雾化器模型及网格导入Fluent软件,选用标准k-ε湍流模型,忽略重力作用,利用稳态求解计算不同压力下气流速率的分布状态,计算迭代次数为1000次。雾化气体为高纯氩气(Ar),其热物理性能如表1所示,设置雾化气体温度为300 K,雾化压力分别为2,4,6,8和10 MPa。

图2 雾化器模型图及其网格划分:(a)雾化器几何模型图与边界条件,(b)计算区域网格划分,(c)喷管区域网格划分细节Fig.2 Model diagram of the atomizer and its mesh grid: (a) model diagram and boundary condition of the atomizer, (b) mesh grid of the computation domain, (c) details of the mesh grid at nozzle

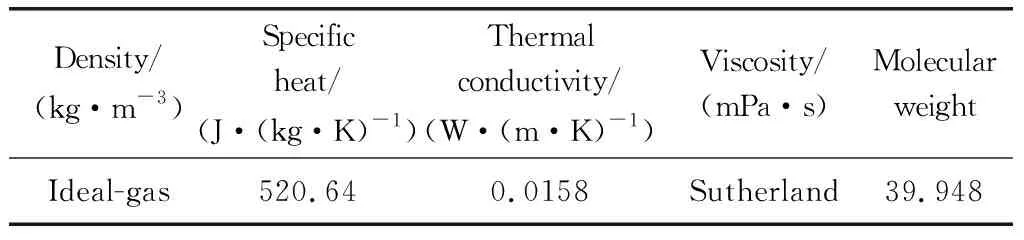

表1 雾化气体Ar的热物理性能

2.2 钛合金液滴凝固过程

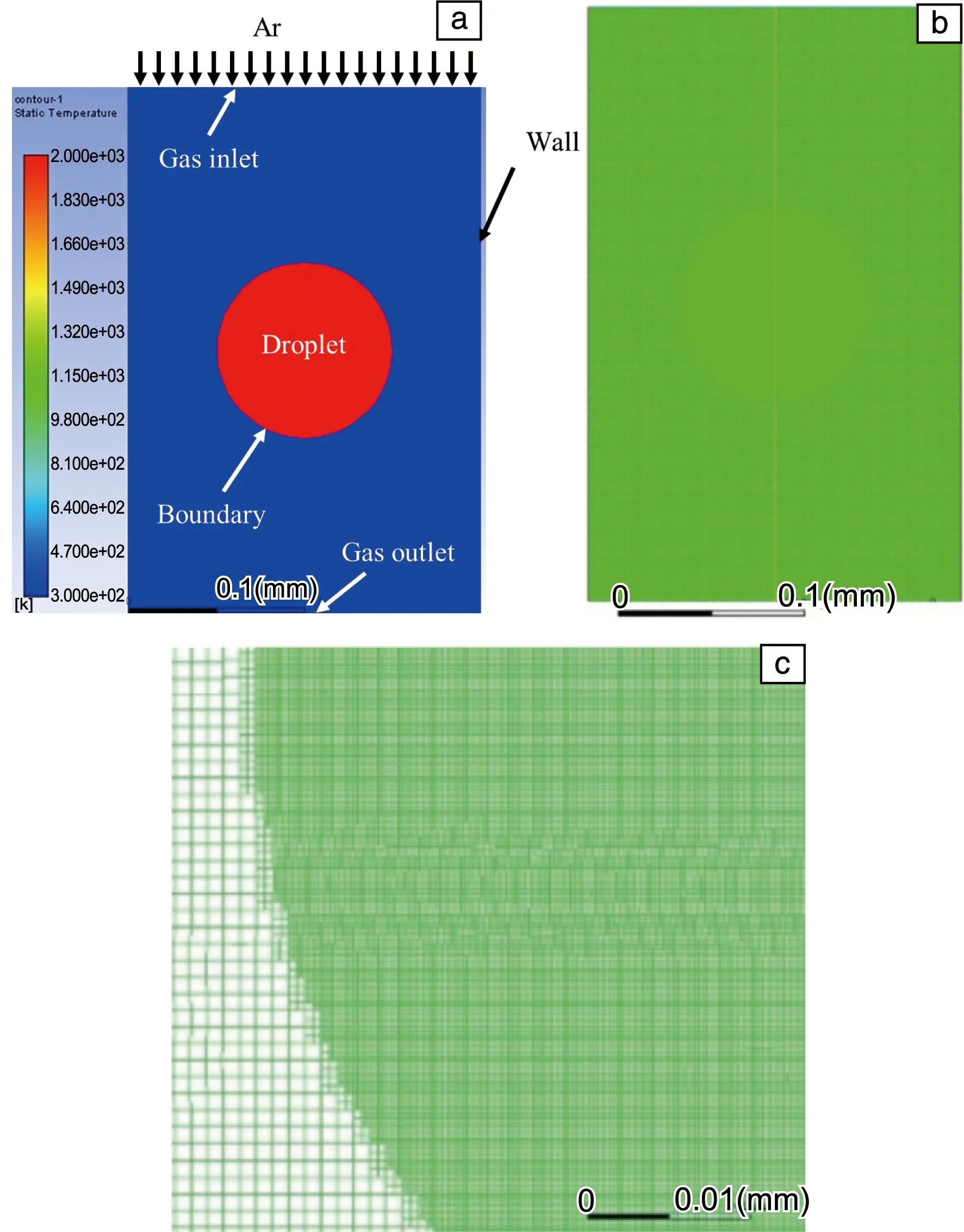

液流在高速气流作用下破碎得到细小钛合金熔滴,熔滴在气流强制冷却作用下快速凝固,同时在气流带动下快速飞行。针对熔滴快速凝固过程,选取雾化室狭小空间内不同粒径的钛合金熔滴为研究对象,模拟其在气流中温度、固液相分布等变化规律,其几何模型与边界条件如图3a所示。网格划分同样采用四边形网格,钛合金熔滴内网格划分尺寸为0.0002 mm,其他区域网格划分尺寸为0.001 mm,最终网格总数为42 146(如图3b和3c所示)。将雾化器模型及网格导入Fluent软件,选用标准k-ε湍流模型、熔化/凝固模型(solidification/ melting model),设置Y轴方向重力加速度为-9.8 m·s-2。采用瞬态求解,选择压力速度耦合算法(pressure implicit with splitting of operators,PISO)计算熔滴温度变化与凝固过程。时间步长为0.2 ms,每步计算迭代20次,共计算100个时间步(即20 ms)。

图3 钛合金熔滴凝固模型图及其网格划分:(a)计算区域模型图与边界条件,(b)计算区域网格划分,(c)界面处网格划分细节Fig.3 Model diagram of the solidification process of titanium alloy droplet and its mesh grid: (a) model diagram and boundary condition of the computation domain, (b) mesh grid of the computation domain, (c) details of mesh grid at the interface

设置氩气为基础相,Ti-6Al-4V合金熔滴为第二相。对整个计算区域初始化,雾化气体为高纯氩气且温度为300 K,设置计算区域钛合金熔滴体积分数为1、温度为300 K,计算气流场分布;待气流场稳定后导入(Patch)温度为2000 K的钛合金熔滴,通过对Ti-6Al-4V合金熔滴的热物理性能进行简化(如表2所示),计算熔滴凝固过程。利用上述方法分别计算气流速率为32,150和300 m·s-1条件下、直径为45,100,250 μm熔滴的凝固过程。

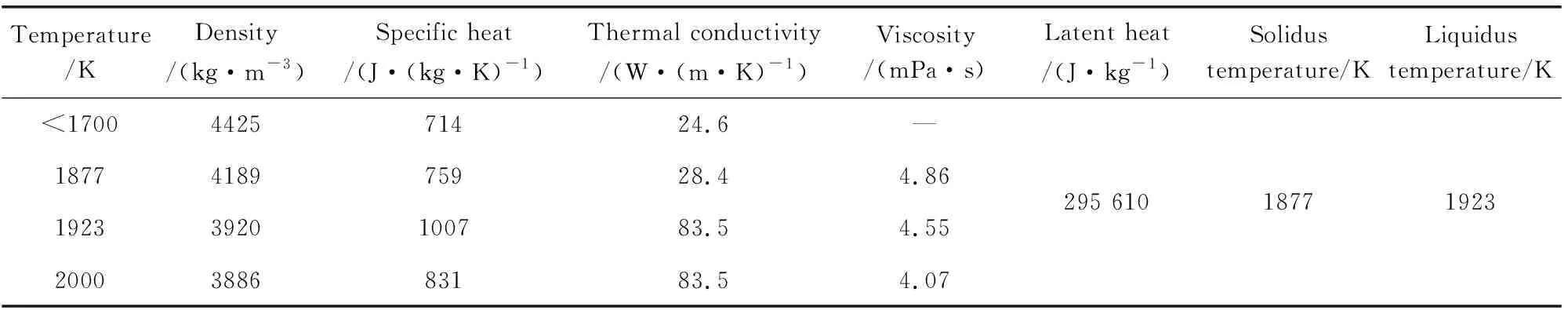

表2 Ti-6Al-4V合金熔滴在不同温度下的热物理性能[9-12]

3 结果与讨论

3.1 雾化气流速率分布模拟结果

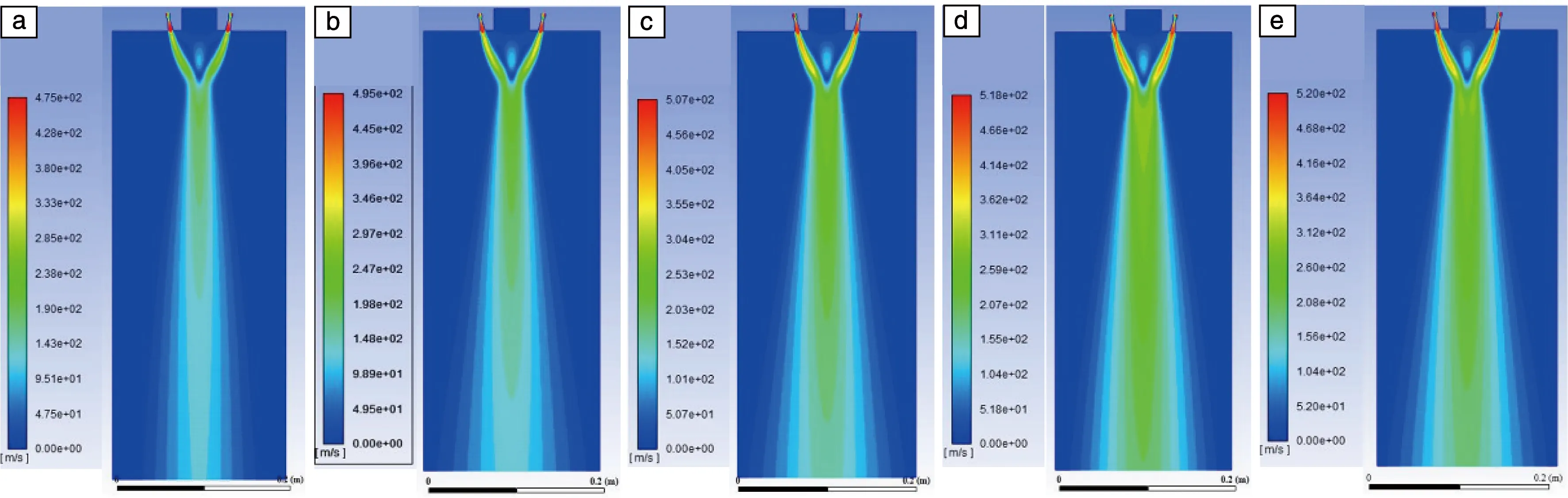

气雾化制粉过程中,雾化气体对钛合金液流或液滴起到强制冷却的作用,雾化气流速率对粉末微观组织具有决定性作用。由于雾化气体是经过雾化器之后喷射到钛合金熔体中,所以本文基于雾化器结构开展雾化气流速率模拟,得到不同雾化压力下雾化气流速率分布结果,如图4所示。由图可见,雾化气体在喷嘴口处速率最大,离开喷嘴后气流速率开始衰减,在喷嘴下方两侧气流发生汇聚,在气流汇聚区域上方形成回流区。

图4 不同雾化压力下气流经过雾化器后的速率分布:(a)2 MPa,(b)4 MPa,(c)6 MPa,(d)8 MPa,(e)10 MPaFig.4 Distribution of the gas velocity formed by the atomizer with different atomization pressure: (a) 2 MPa, (b) 4 MPa, (c) 6 MPa, (d) 8 MPa, (e) 10 MPa

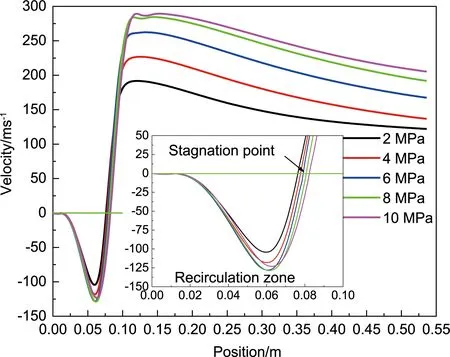

图5所示为不同雾化压力时气流速率沿中心轴线(即图2a中Y轴)的变化规律。首先,在不同雾化压力下,回流区内气流速率先增加后减小,气流速率减小到0所对应的位置称为滞点;越过滞点后进入气流汇聚区域,气流速率再次增大,之后逐渐减小并趋于稳定。随着雾化压力增大,回流区起始位置基本相同;而回流区内最大气流速率先增大后减小且对应位置略有下移,最大速率维持在100~130 m·s-1。滞点位置同样随雾化压力增大而向下移动。在气流汇聚区域内,最大气流速率随着雾化压力增加而增大,维持在190~290 m·s-1之间。总之,该雾化器喷射气流的速率维持在0~300 m·s-1范围内。

图5 不同雾化压力下中心轴线(图2a中Y轴方向)上气流速率变化规律Fig.5 Gas velocity distribution along the central axis (Y-axis in Fig.2a) under different atomization pressure

3.2 液滴凝固过程模拟结果

钛合金熔滴的凝固过程决定了最终粉末的微观组织,而气流速率、熔滴尺寸均会影响凝固过程。由于钛合金熔体在气流场内被冲击破碎形成液滴,液滴在气流带动下获得一定速率飞行同时冷却凝固,液滴飞行速率与气流速率的差值一直处于变化状态[13, 14],这导致二者换热状态并非恒定不变。为揭示气流强制冷却作用下钛合金液滴的凝固过程,简化了液滴与气流的状态,即假设钛合金液滴静止不动,在恒定气流速率环境中冷却凝固。本文仅考虑气流与熔滴之间的传热过程导致的熔滴温度与固液相分布的变化,忽略熔滴凝固过程中形核、再辉与钛合金固态相变过程。结合3.1节中气流速率模拟结果,选择气流速率分别为32,150和300 m·s-1。

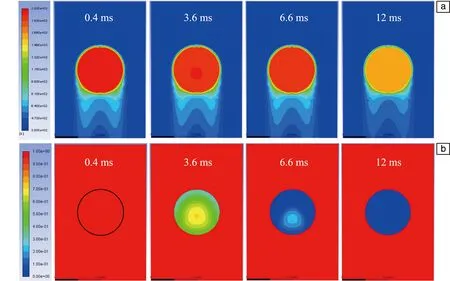

图6所示为Φ100 μm钛合金熔滴在气流速率为150 m·s-1的情况下,冷却过程中温度分布与固液相分布随时间的动态演变过程。当气流场稳定后,Patch钛合金熔滴的温度为2000 K,此时t=0 ms。当t=0.4 ms时,熔滴表面气体温度迅速上升至约1300 K,在熔滴背风侧气体温度升高并形成温度梯度,熔滴迎风侧气体温度恒定在300 K,同时熔滴周围形成稳定的热边界层;此时,熔滴整体温度仍处于液相线温度以上,所以熔滴内仍全部为液相。随着时间延长至t=3.6 ms与t=6.6 ms,熔滴表面的热边界层始终保持稳定,熔滴周围气流温度分布也保持稳定,但是熔滴的温度由最初的2000 K分别减小到1910 K和1880 K。相应地,固相体积分数随温度减小而增加,熔滴表面最先凝固,表层固相体积分数始终高于内部;此外,熔滴迎风侧固相体积分数也始终高于背风侧,当t=6.6 ms时仅熔滴中心偏下部保留少量液相。当t=12 ms时,熔滴温度降低到约1400 K,此时熔滴周围气体温度分布规律仍与之前保持一致,仅温度梯度略有减小,熔滴全部转变为固相。熔滴凝固过程中温度分布与固液相分布说明,高速气流使熔滴表面迅速形成稳定的热边界层,使Ti-6Al-4V合金熔滴(Φ100 μm)由表面向心部逐渐凝固,并在6.6 ms内完全凝固;由于在熔滴迎风侧与背风侧引起传热的不均匀性,导致熔滴最终凝固的区域处于中心偏下部位。在钛合金熔滴整个凝固过程中,熔滴内部并未形成明显的温度梯度,这与文献[15, 16]中分析结果一致。

图6 气流速率为150 m·s-1时,Φ100 μm钛合金熔滴温度分布(a)和固液相分布(b)随时间的变化规律Fig.6 The temperature distribution (a) and solid-liquid phase distribution (b) at different time of titanium alloy droplet with diameter of 100 μm under the condition of gas velocity of 150 m·s-1

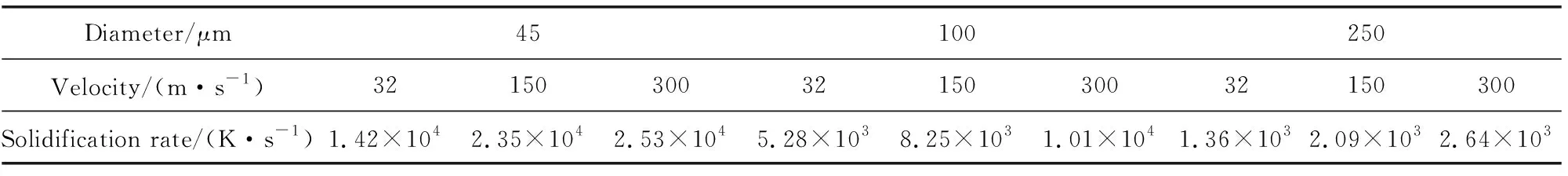

图7给出了不同粒径钛合金熔滴在不同气流速率下的温度变化过程。熔滴温度变化主要包括液相冷却、凝固、固相冷却3个阶段。根据凝固阶段温度与时间变化规律计算出熔滴的凝固速率如表3所示,可以看出,钛合金熔滴凝固速率维持在103~104K·s-1之间,随着气流速率增大,熔滴的凝固时间缩短、凝固速率增大,在同一直径下,300 m·s-1气流速率时的熔滴凝固速率约是气流流速为32 m·s-1时的2倍;随着熔滴粒径减小,熔滴的凝固时间缩短、凝固速率增大,在气流速率相同时,Φ45 μm钛合金熔滴凝固速率大约是Φ250 μm熔滴的10倍。

表3 不同粒径、不同气流速率下钛合金熔滴的凝固速率

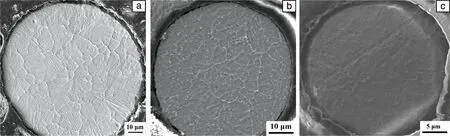

图8所示为不同粒径钛合金粉末的微观组织,由图可知粉末内部凝固得到的β-Ti均为等轴状晶粒,并未观察到明显的柱状晶或枝晶组织。这说明凝固过程中熔滴内部并没有明显的温度梯度,与模拟结果一致;同时,模拟结果显示直径小于100 μm的熔滴的凝固速率大于1×104K·s-1,快速凝固过程抑制合金元素扩散,使熔滴成分过冷的作用非常有限,这也是其形成等轴晶的原因之一。此外,随着凝固速率逐渐增加,粉末颗粒中β-Ti晶粒显著细化,由20 μm减小到大约2 μm以下,远小于传统的铸造合金[17],这也证实了随着粒径的减小熔滴凝固速率增加的规律。

图8 不同粒径的气雾化钛合金粉末的截面微观组织:(a)74~104 μm,(b)45~74 μm,(c)小于45 μmFig.8 The cross-section microstructure of gas-atomized titanium alloy powders with different particle sizes: (a) 74~104 μm, (b) 45~74 μm, (c) less than 45 μm

由上述结果可知,粒径小于100 μm的钛合金熔滴表面开始凝固的时间约为0.5 ms,完全凝固的时间在10 ms以内。那么,气雾化制粉过程中,液流破碎、熔滴球化的时间最好控制在0.5 ms以内才能够获得球形粉末。增加雾化气体动能,提高破碎效率,使熔滴在表面凝固之前尽可能细化,仍是气雾化制粉技术今后的主要发展方向之一。

4 结 论

(1)针对本文使用的雾化器,随着雾化气体压力增加,气流汇聚的中心轴线上最大气流速率由190增加到290 m·s-1,回流区最大气流速率略有增加,同时回流区位置下移。

(2)高速气流强制冷却作用下,钛合金熔滴凝固速率维持在1×103~3×104K·s-1之间。随着熔滴粒径减小或者气流速率增加,熔滴凝固速率逐渐增加,熔滴粒径细化至100 μm以下时完全凝固仅需10 ms。

(3)高速气流强制冷却作用下,熔滴凝固是从表面向心部逐渐进行,背风侧与迎风侧熔滴表面传热不均匀,造成熔滴内部出现不均匀凝固过程。