发电机精密定子铁芯叠装工艺研究

2021-02-24王燕,黎波,李晋,罗丽

王 燕,黎 波,李 晋,罗 丽

发电机精密定子铁芯叠装工艺研究

王 燕,黎 波,李 晋,罗 丽

(贵州航天林泉电机有限公司,贵阳 550081)

精密定子铁芯由冲片和绝缘端板通过工装叠装而成,叠装后的定子铁芯槽口整齐度误差不大于0.02mm,斜槽角度误差不大于0.5°。本文介绍了精密定子铁芯的新型加工方法,采用高频在线加热半自动叠装技术和新型高精度叠装工装的设计,将原有的长时间烘箱加热由高频在线加热替代,采用双圆键定位技术更准确地保证斜槽角度,基于上述设计原理制作了高频在线加热半自动叠装设备,实现了精密定子铁芯的加工。

精密铁芯;高频感应加热;高精度叠装

0 前言

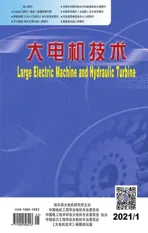

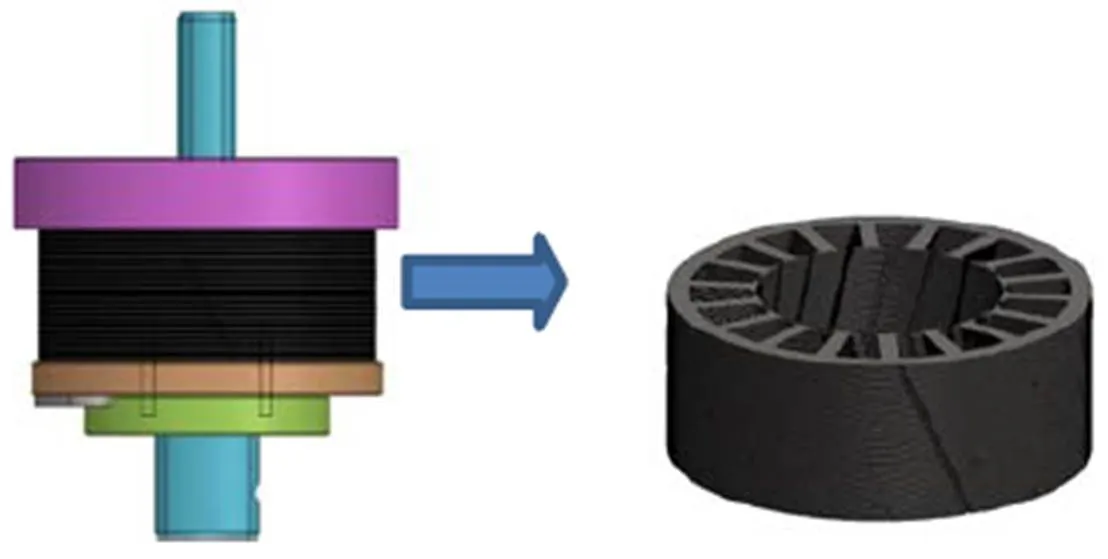

发电机的精密定子铁芯由冲片和绝缘端板通过工装叠装而成,如图1所示。由于精密铁芯的制作采用粘接的模式,所以需要在冲片和绝缘端板上提前浸胶,然后利用叠装工装将冲片和绝缘端板粘接在一起制作成精密定子铁芯。

图1 定子铁芯

冲片和绝缘端板浸胶的种类一般有两种:X98-11缩醛烘干胶液和1264耐高温硅钢片粘合剂。冲片浸胶的工艺流程如图2所示。

图2 冲片浸胶流程

定子铁芯的叠压在定子铁芯叠压工装上进行,加压后将定子铁芯和叠压工装一起放入烘箱中烘烤规定时间(与胶的类别有关),取出后施加一定压力,再将其放入烘箱中进行胶液老化烘焙,烘焙一定时间后随烘箱冷却,然后取出定子铁芯,打开叠压工装螺母取出芯轴即得胶粘的定子铁芯。

为了保证铁芯长度和重量符合规定的范围,保证铁芯紧密度及其形状稳定,需在铁芯叠装时对冲片施加一定的压力。铁芯片间的实存压力约为0.8~1MPa,但考虑到叠压时有摩擦力要克服,冲片存在的翘曲需要平整,运行中片间绝缘老化使片间绝缘收缩,防止叠压好的铁芯因搬运时碰撞而形变等,实际上铁芯叠压时外施压力较高,一般约为2.5~3MPa。

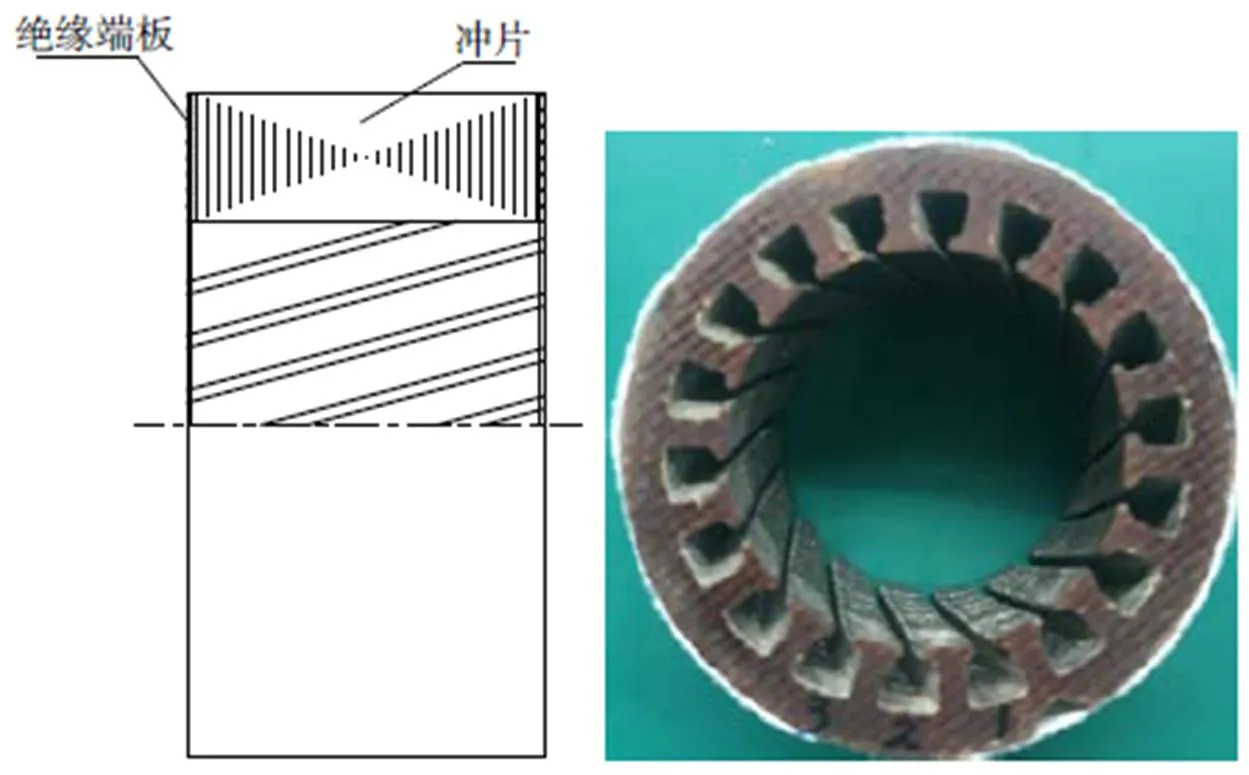

采用常规的烘箱加热结合叠装方式加工的定子铁芯常常会出现开裂、胶液大量溢出、槽口不整齐、端板翘曲等不合格品,如图3所示。

图3 缺陷定子铁芯

1 高频感应加热技术

高频感应加热技术对金属材料加热效率较高、速度较快,且低耗环保。目前它已经广泛应用于各行各业对金属材料的热加工、热处理、热装配及焊接、熔炼等工艺中[1]。它不但可以对工件整体加热,还能对工件局部针对性地加热;可实现对工件的深层透热,也可只对其表面、表层集中加热;不但可对金属材料直接加热,也可对非金属材料进行间接式加热等[2]。因此,高频感应加热技术的应用必将越来越广泛。

高频感应加热技术的基本原理是将工件放入感应器(线圈)内,当感应器中通入一定频率的交变电流时,周围即产生交变磁场。交变磁场的电磁感应作用使工件内产生封闭的感应电流——涡流[3]。工件表层高密度电流的电能转变为热能,使表层的温度升高,即实现表面加热。电流频率越高,工件表层与内部的电流密度差则越大,加热层越薄。

发电机定子铁芯是由冲片和绝缘端板通过胶液粘接在一起制作的,其中冲片的材料为硅钢片或软磁合金,厚度一般为0.15~0.5mm,实际操作中多采用烘箱加热到胶液的固化温度使其固化。

由于胶液已通过浸胶的方式提前涂在冲片上,在常温下叠装铁芯时胶液不会熔化,所以需要在铁芯叠装后将其放入烘箱中一段时间,待胶液熔化后取出叠装的铁芯,同时施加一定压力,再将叠压后的铁芯放入烘箱中使胶液完全固化。采用这种方式在第一次取出铁芯压装时会出现胶液大量溢出的现象,由于胶液溢出使铁芯厚度不能满足要求,需要打开叠装工装添加冲片,这种反复取出铁芯的操作会导致铁芯受热冲击影响从而造成铁芯内部热应力不均匀,导致铁芯出现开裂现象。在胶液熔化过程中采用烘箱加热的方式极其浪费时间,第一次烘箱加热时间为1h左右,严重影响加工效率并且占用大量的烘箱资源。

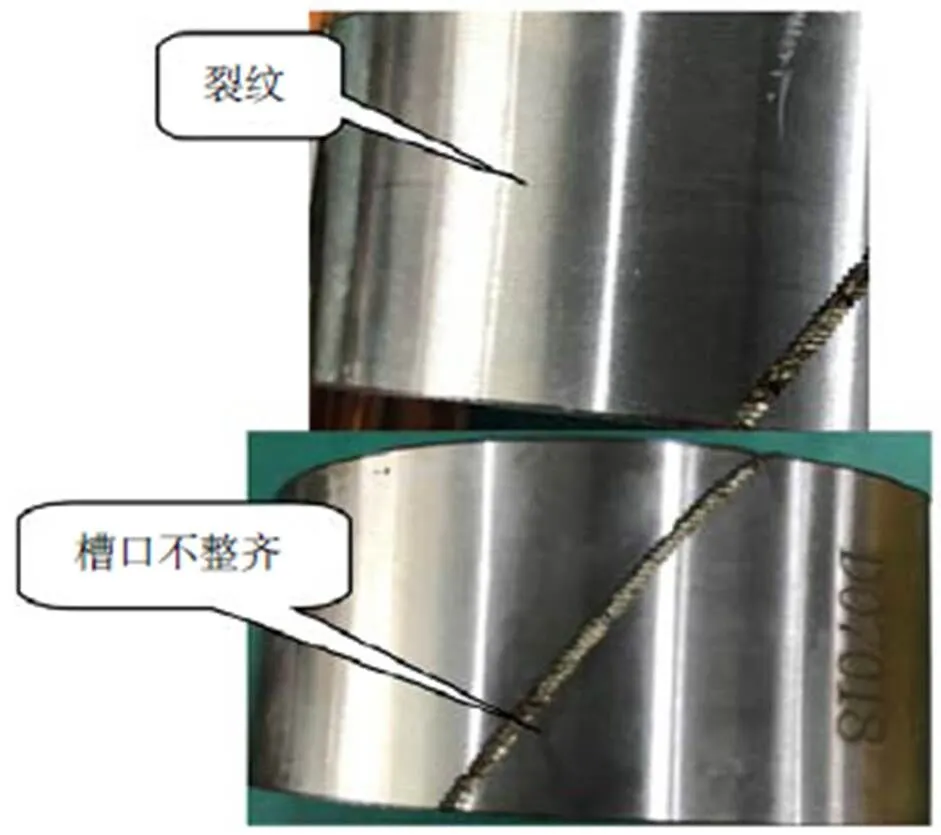

采用高频加热可将工件表层高密度电流的电能转变为热能,使表层的温度升高,即实现冲片的表面加热,所以它可以对每片冲片进行快速加热,且温度均匀,可以快速熔化胶液。本文对所研究发电机的其中一种铁芯进行仿真分析,铁芯参数见表1。

表1 铁芯参数

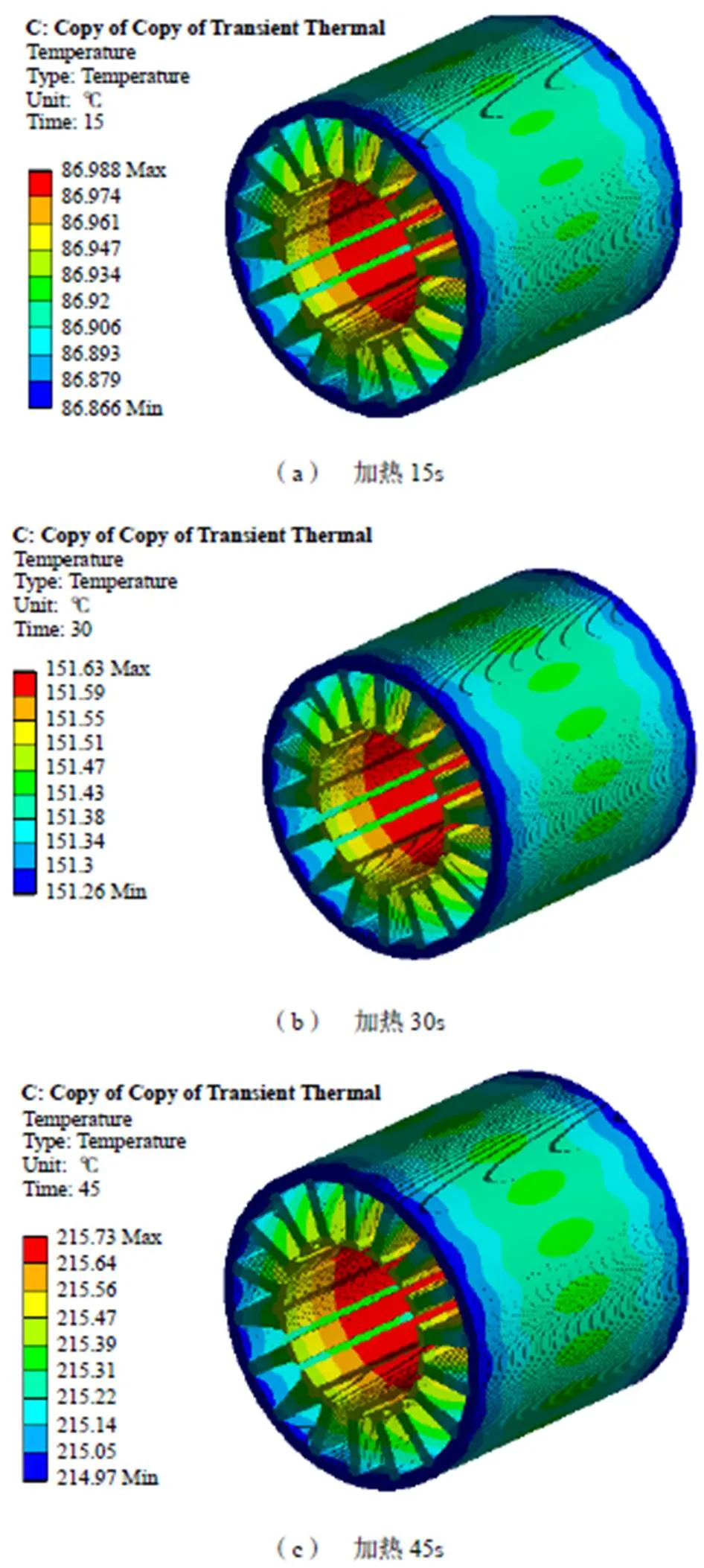

对表1中的铁芯进行热仿真分析,仿真结果如图4所示。

从上述仿真结果可看出:采用高频感应加热技术对定子铁芯进行加热时,铁芯的温度随加热过程的进行逐渐升高,但其整体温度分布比较均匀,冲片表面温度差不大于1℃,不会随着加热过程的进行而产生铁芯局部温度畸变。

胶液在冲片上得到均匀的加热而在施加外力的作用下不会出现大量局部溢出的问题,冲片自身生产的热量不会导致温度突变,可降低热应力,减少铁芯开裂问题。

2 高精度叠装工装设计

发电机铁芯的叠压在定子铁芯叠压工装上进行,定子冲片是由齿部、轭部和槽口组成,其结构如图5所示。

图5 冲片结构图

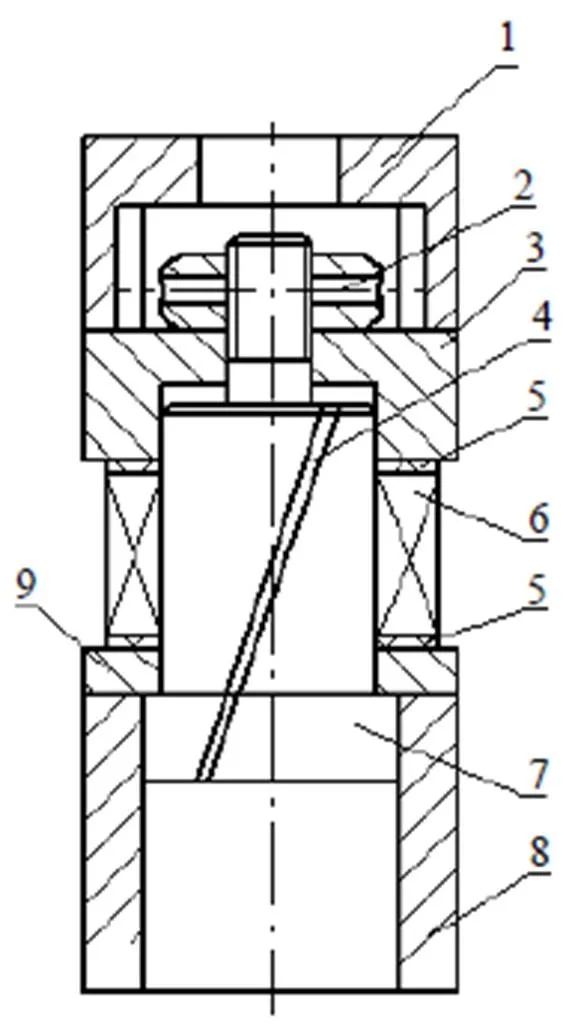

传统定子铁芯叠装工装的结构如图6所示,涂胶的冲片用芯轴和槽键板定位叠压。键板一部分插在芯轴上,另一部分插入冲片槽口,键板可为1根,也可以多根。压头于垂直方向对压板施压。

传统叠装定位采用芯轴和槽口定位的方式,即根据冲片的内孔和槽口尺寸加工与之配合较好的芯轴和槽键板,槽键板一部分插入芯轴,另一部分插入冲片槽口。槽键板在其中的作用非常重要,它决定了定子铁芯叠装后槽口的整齐程度,由于槽口接触面积较小,所以加工精密定子铁芯需要多个槽键板定位。

直槽的定子铁芯的槽口为直线,在叠装过程中不用左右移动冲片,冲片只需进行上下移动。可以采用多个槽键板定位,叠装后槽口整齐度较高,能够满足高精度要求。

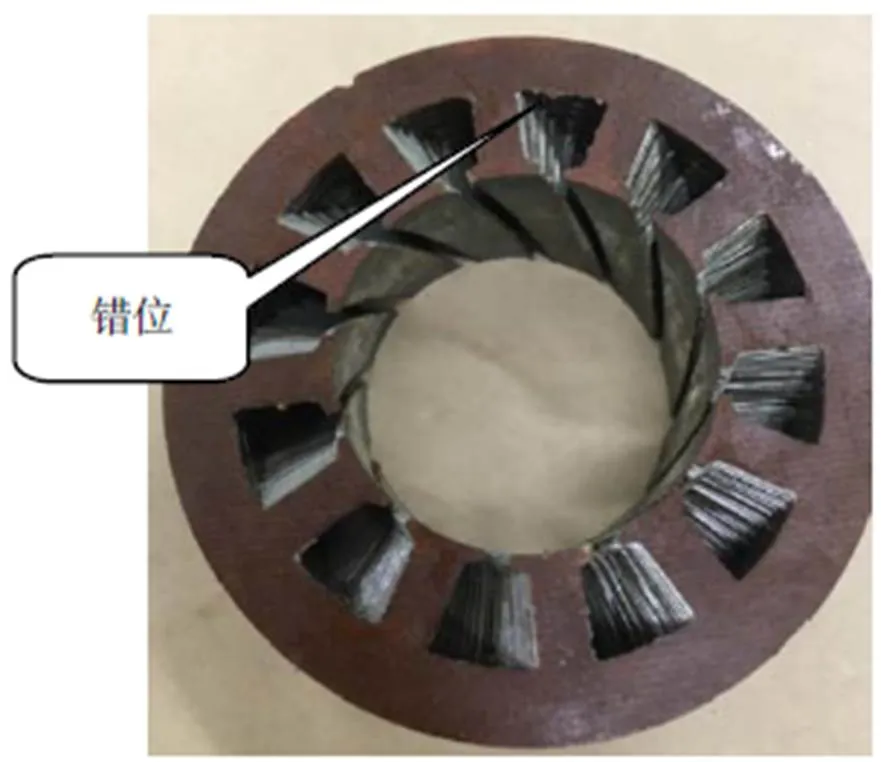

斜槽的定子铁芯的叠装需要左右、上下移动冲片,如果采用多个槽键板定位会出现过定位现象,在叠装过程中冲片无法移动,导致无法叠装铁芯,所以在实际操作中斜槽的定子铁芯槽键板只有一个。由于冲片槽口定位面积较小,定位强度低,并且只有一个槽键板定位,叠装后的铁芯会出现斜槽槽口不整齐的现象,更有甚者叠装后绝缘端板与冲片之间的错位较多,致使端部绝缘失效。斜槽错位的定子铁芯实物如图7所示。

1-压头;2-螺母;3-压板;4-槽键板;5-绝缘端板;6-冲片;7-芯轴;8-退料圈;9-退料板

图7 斜槽错位定子铁芯实物图

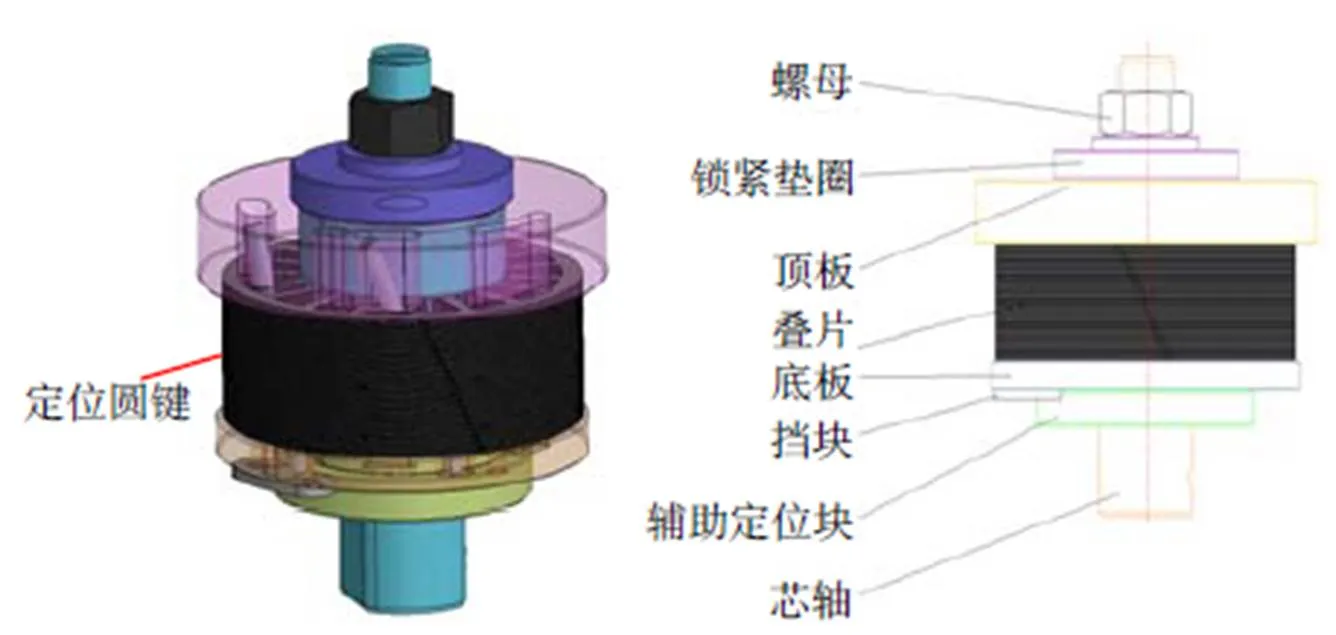

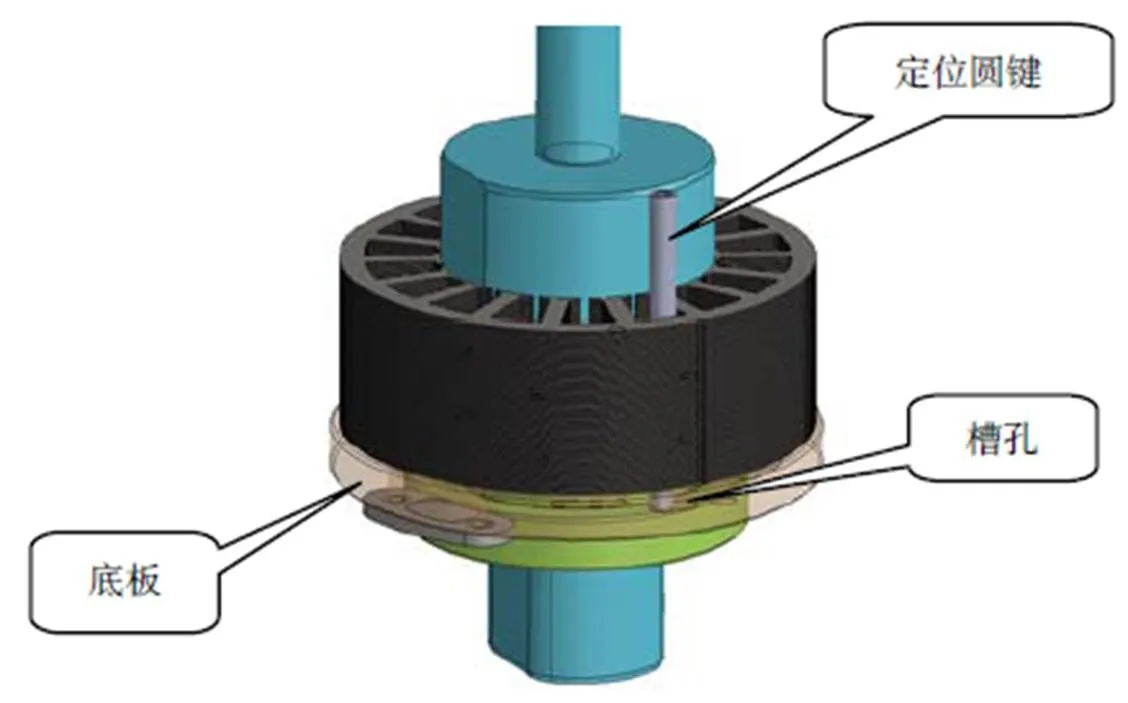

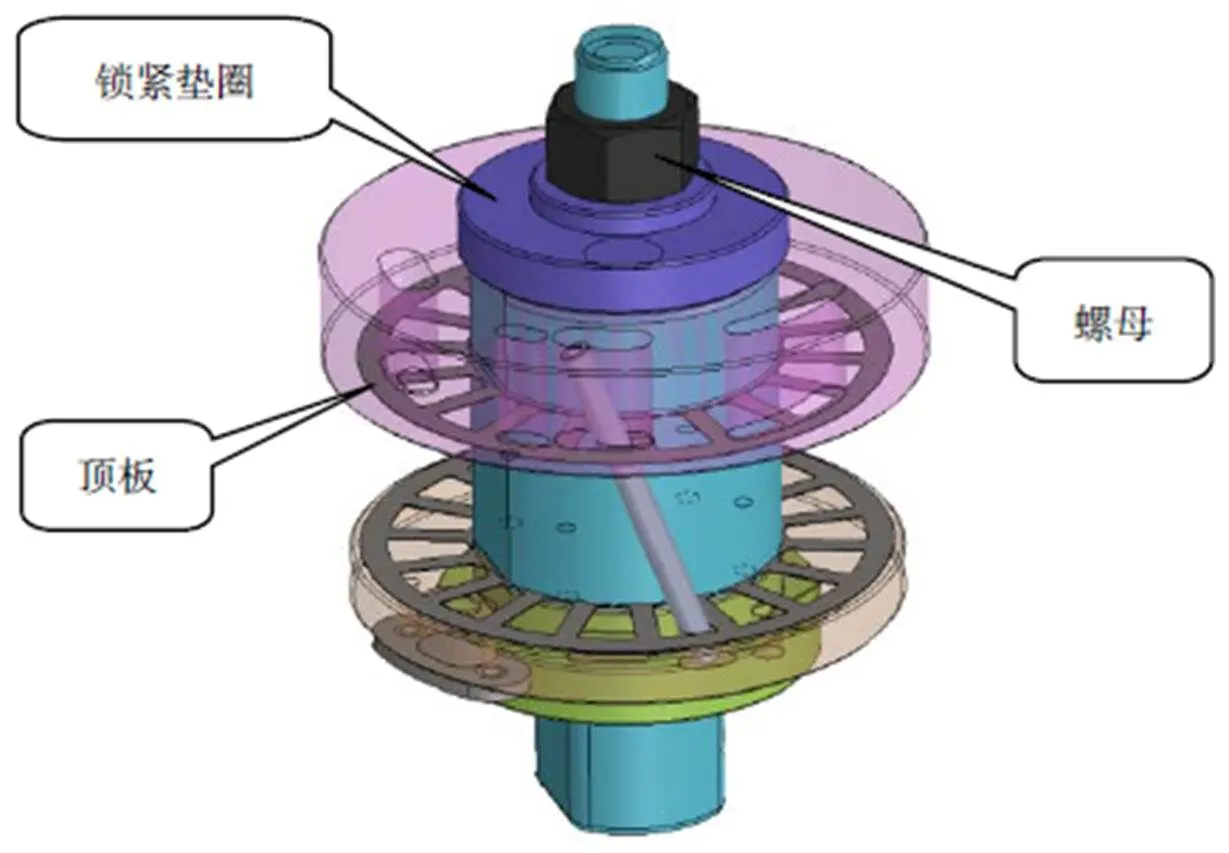

本文设计的新型高精度定子铁芯叠装工装结合了冲片和铁芯结构,采用双圆键槽内定位方式,其结构如图8所示。定子铁芯叠装工装是由芯轴、辅助定位块、底板、顶板、定位圆键(2根)、锁紧垫圈、挡块、螺母和拨杆组成。

图8 新型叠装工装结构图

利用两根定位圆键插入冲片的两个槽中,一前一后对冲片进行限位,由于接触面积大,定位强度高,并且为双圆键定位,定位圆键的两端分别在底板和顶板的槽孔中,底板固定不动,顶板随着螺母的锁紧往下运动,冲片也随之被压缩到规格高度。叠装后的冲片整齐程度高,如图9所示。

图9 新型叠装工装叠装的铁芯

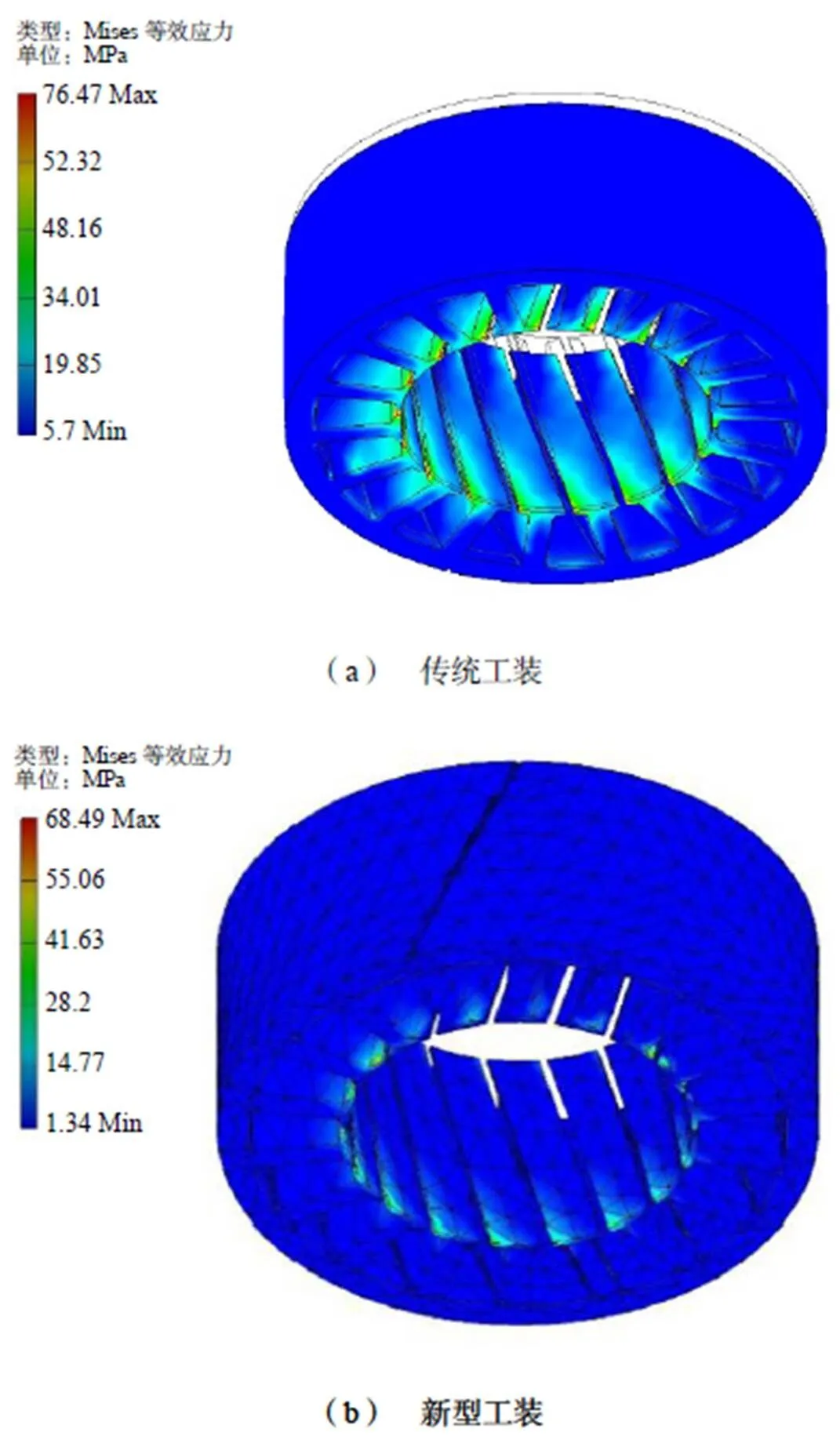

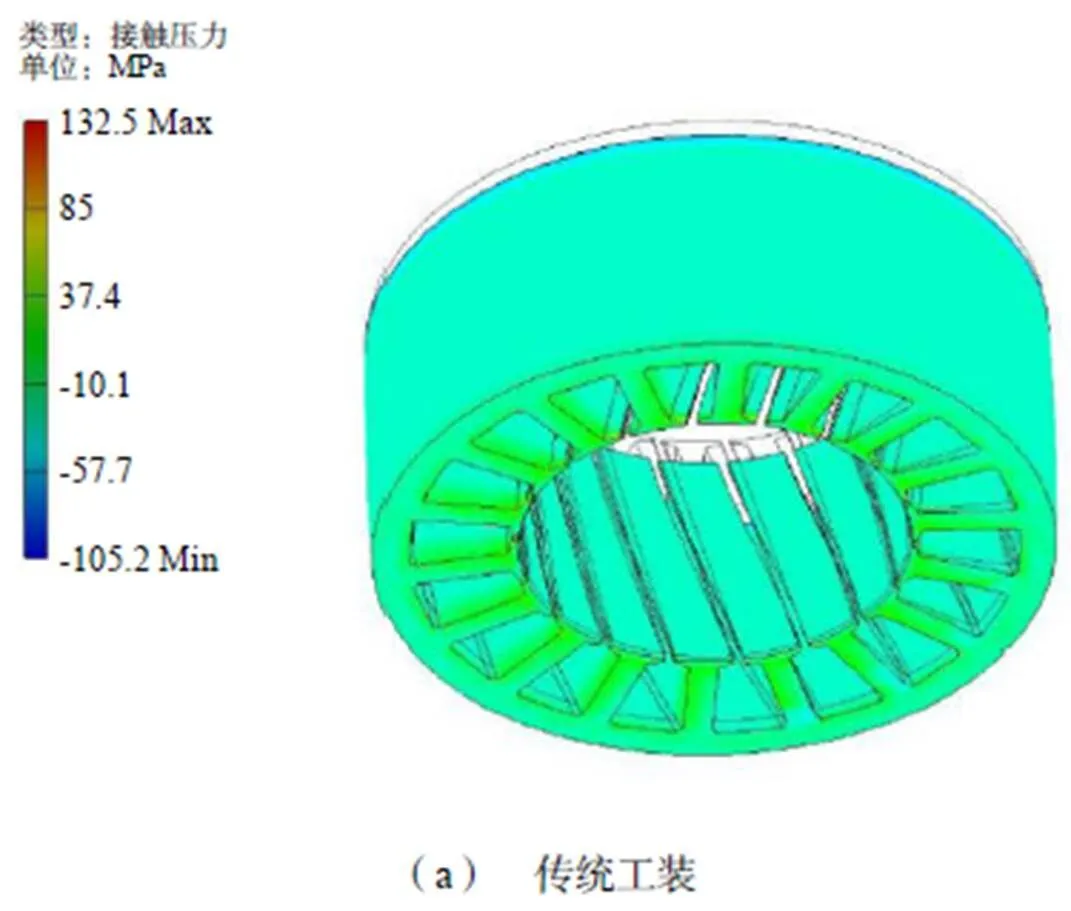

为验证新型高精度工装叠装铁芯的成型效果,采用有限元方法对铁芯在工装中的受力分布进行了分析。

首先对工装与铁芯进行建模与简化。设计完成的工装与铁芯有大量细节特征,在分析之前需要将对分析基本无影响的小特征进行简化,以便于网格划分。由于定子铁芯是由多片硅钢片压合而成的工件,在斜槽边缘会存在大量锯齿状边角,严重影响网格划分,同时尺寸较薄的钢片不适合用三维单元进行拟合,因此将定子铁芯形状简化为一圆柱形带斜槽的整体。分析时以整体进行网格划分。工装与铁芯划分网格效果如图10所示。

图10 工装与铁芯划分网格效果

完成网格划分后,对模型施加约束:将工装与铁芯一端接触的底端板固定,底端板与工装芯轴之间为固定粘合。定子铁芯与工装、顶端板与芯轴之间虽然存在定位关系,但工作中不受力,在软件中均设置为分离;此外,工装定位的键板与定位圆柱键与工装之间均为接触不受力。完成后在顶端板施加载荷,进行结构分析,根据工艺要求,初始压力设为12000N。

分析结果如图11、12所示,采用新型工装,铁芯槽口与键接触部位应力有显著降低,应力分布更加均匀。

图11 槽口部分接触应力对比

由于新型工装在下压过程中对铁芯没有扭转力,铁芯整体应力最大值明显比传统工装小,铁芯变形程度也随之减小,达到了更好的成型效果。

3 高频感应加热半自动叠装设备的设计

发电机定子铁芯的槽为内槽,由于内部空间有限,一直采用手工叠装,手工叠装定子铁芯会出现前文已经阐述的开裂、胶液溢出较多、加工效率低等问题。结合已经成熟的高频感应加热技术和新型高精度叠装工装设计,与设备厂家一起设计、开发出一款高频感应在线加热半自动叠装设备。设备三维图如图13所示。

图13 设备三维图

将硅钢片按要求叠放到新型定子铁芯叠装工装上,并利用工具将冲片移动到位,再将叠装工装装入设备中,启动压装按钮,伺服电压缸按给定压力压装铁芯,此时高频感应加热装置对硅钢片组合体进行快速加热,在压力和温度的双重作用下,最终硅钢片被压缩到需要的高度,高频加热装置停止加热。将螺母和锁紧垫片依次放入拧紧机构中,启动按钮,拧紧机构自动将硅钢片组合体锁紧,取出压装好的硅钢片组合体,完成整个叠片压装的单次操作。

该设备将加热、压装集成一体,既提高了加工效率也解决了采用传统手工叠装方法出现的各种问题。

4 精密定子铁芯的制作

采用高频感应加热半自动叠装设备制作精密定子铁芯的工艺流程如下:

(1)加工者将冲片放入工装中,采用辅助放料杆定位冲片,辅助放料杆与冲片为松配合,冲片的记号槽需要在统一位置,而记号槽与辅助放料杆定位槽无需固定位置关系,任意槽口均可,如图14所示。该操作无需加工者具备特殊技能,简单易行。

图14 叠片步骤1

(2)冲片叠放完成后,取出辅助放料杆,将定位圆键放入底板的槽孔中,如图15所示。

图15 叠片步骤2

(3)放入顶板,此时应注意定位销需要插入顶板槽孔中,后放入锁紧垫圈,再将螺母拧入(不需要拧紧),如图16所示。

(4)将拨杆从顶板长槽孔中插入,由槽口贯穿铁芯,从最下面一层叠片的槽角处,由下往上拨动叠片2~3次,使叠片外圆的缺口形成一条倾斜线,观察该斜线是否整齐达标,若有齿状,继续用拨杆从下往上拨动叠片,直至斜线达标为止。本步骤是精密斜槽成型的关键,拨杆在槽中拨动冲片的目的是将所有冲片都与定位销靠紧,形成整齐准确的斜槽。由于螺母不锁紧,冲片在芯轴中可自由旋转,随后插入另一侧的定位销,冲片即可在两个定位销的限制下固定斜槽角度,如图17所示。

图16 叠片步骤3

图17 叠片步骤4

(5)将另一根定位圆键从顶板的另一个槽孔中插入,直至底板槽孔,用扳手将螺母锁紧,如图18所示。然后将工装放入压装设备中,以半自动高频感应加热设备加热硅钢片,此时加热仅需要30~40s,同时设备会施加一定压力,将铁芯压装至需要高度,设备还可自动更换拧紧螺母,并将铁芯拧紧。然后取下带有叠片的工装体放入烘箱中进行老化烘焙。

(6)烘焙一定时间后将工装从烘箱取出,人工拧松螺母,将螺母和锁紧垫圈取出,用套筒将压好的叠片体从芯轴中退出,如图19所示。

图18 叠片步骤4

图19 叠片步骤5

5 结论

通过本文比对分析,与传统的铁芯叠装方式相比,高频感应加热设备优势较为明显,叠装的精密定子铁芯不仅槽口整齐,而且不易出现裂纹。高频加热效率较高,可以大幅缩短定子铁芯的制作时间,能有效提高加工效率,为铁芯的高质量加工、高效率加工提供了强有力的技术支撑。

[1] 潘春芳,项蔷媛. 感应加热的方式及其应用[J]. 中学物理, 2014, 32(1):96.

[2] 陈军, 孔令飞, 程良, 等. 高频感应淬火实现表面同时加热途径[J]. 金属加工(热加工), 2014(13):97-99.

[3] Fred Rosebury. 高频感应加热[J]. 真空电子技术, 1966(Z3).

Study on Stacking Technology of Precise Stator Core of Generator

WANG Yan, LI Bo, LI Jin, LUO Li

(Guizhou Aerospace Linquan Motor Co., Guizhou 550081, China)

The precision stator iron core is assembled by means of punching plate and insulating end plate. The error of groove uniformity is no more than 0.02mm, and the error of inclined groove angle is no more than 0.5°. This paper introduces a new processing method of precision stator core, which adopts high frequency on-line heating semi-automatic stacking technology and the design of new high precision stacking tooling, replacing the original long time oven heating with high frequency on-line heating. Based on the above-mentioned design principle, a semi-automatic on-line high-frequency heating device is developed to process the precise stator core.

precision iron core; high-frequency heating; high-precision stacking

TM305

A

1000-3983(2021)01-0076-06

2020-06-17

王燕(1978-),2017年毕业于浙江大学电气工程专业,硕士研究生,研究方向为无刷电机加工技术研究,高级工程师。