软土地层浅埋群管顶进顺序优化及沉降预测研究

2021-02-24张建

张 建

(福州市规划设计研究院集团有限公司, 福建 福州 350108)

0 引言

随着城市的不断发展,中心城区的开发强度日益增大,在交通和建筑密集区域建造隧道的环境问题愈加突出。暗挖法以环境污染轻、拆迁量小、交通干扰少等优势更适用于闹市区,但其对开挖土体的自立性及稳定性要求较高。以福建沿海地区(福州、莆田、泉州等)为代表的大都市因地下水位较高、土体强度低,属于典型的软土地区[1]。软土的特性,增加了福建软土地区的隧道设计和施工难度。本文以福州文林山隧道为试验工程,在软土地区浅埋隧道中引入超前支护管幕以提高围岩自稳性,减小隧道上方地表沉降,达到保护市政基础设施及既有建筑物的目的。

管幕法又叫排管顶进法,其首先在拟暗挖位置的外周逐根顶进钢管,形成封闭的管幕圈,然后在管幕的围护下进行暗挖施工,最终形成地下空间。与管棚法相比,主要有3大差异: 1)管幕法一般采用小型顶管机或水平定向螺旋顶进法施工,而管棚采用钻机施工,由此带来的直观表现为管幕直径较管棚大。2)管棚钢管之间几乎不采用连接形式,管幕之间采用齿槽锁扣连接,由此管幕整体刚度较大,同时管幕还能形成连续止水帷幕。3)管棚与围岩、注浆加固体共同承载,因此一般多用于拱顶;而管幕法则在顶部支护的基础上又增加了两侧的支护或者底部支撑,同时,管幕法具有断面灵活多样、非开挖比例高、管线搬迁少等特点,适用于砂土、软黏土等地层[2],辅以冻结加固可用于富水土层。目前,国内的北京轨道交通5号线崇文门站、沈阳轨道交通2号线新乐遗址站等均采用了管幕法施工。

管幕施工的设计方案、工艺技术等直接影响施工扰动程度,许多学者对此进行了深入研究。例如: 杨仙等[3]分析了已建顶管对新建顶管地表沉降的影响; 张鹏[4]依托拱北隧道工程,分析了圆形断面管幕顶进顺序与土体变形之间的关系;韩现民等[5]以迎泽大街下穿太原市火车站通道工程暗挖段管幕-结构法施工为例,采用数值计算对钢管不同顶进次序对地表沉降的影响进行了分析,同时对群管顶进过程中站台和股道沉降变化特征进行了研究;魏纲等[6]基于已有的顶管施工所致地表沉降的经验公式归纳出适用性更广的变形计算公式;苏荣军等[7]以上海中环线田林路节点改善工程为依托,采用现场试验方法研究软土地层超浅覆土下钢管幕顶进施工引起的地层沉降规律与机制;刘杨等[8]结合港珠澳大桥珠海连接线拱北隧道管幕工程,对群管顶进引起的地面沉降进行分析,确定小间距圆周群管顶进时地层损失率的取值,同时提出沉降槽宽度系数的经验公式;张鹏等[9]在现有Peck和Loganathan地表变形计算公式的基础上,考虑曲线顶管与隧道的相对位置对沉降槽偏移量的影响,得到曲线顶管施工引起的地表变形预测公式。目前对顶管施工扰动机制进行了大量研究,但就大断面拱形管幕顶进顺序与土体变形的研究匮乏,同时关于管幕引起的地表沉降预测理论多针对单根顶管或双线平行顶管开展,较少针对群管。

本文围绕拱形大断面管幕施工扰动控制,首先采用FLAC3D软件重点优化群管顶进顺序,再以随机介质理论为基础,对考虑群管相互作用的地表沉降修正函数进行推导,最终得到群管顶进地表沉降理论预测方法,以期为相关类似工程提供参考和借鉴。

1 工程概况

文林山隧道是福州市工业北路延伸线工程的关键控制性工程。隧道设计速度50 km/h,按双洞8车道分离式隧道方案布置。隧道最长1 176 m,为浅埋暗挖隧道,隧道最小埋深在出口段,仅为1~6 m。文林山隧道建成后将有效缓解二环拥堵,给象山隧道改造提供通道,增加二三环之间的联络线。隧道出口段左洞ZK3+806~+716、右洞YK3+800~+710暗挖下穿梅峰山地公园,该区域上覆存在2个景观水池,同时周边建筑物较多(见图1),包含环卫工宿舍、武警支队及监狱等,其中福道桩基位置与下穿隧道距离最近仅为0.8 m,下穿隧道与已建建筑物位置关系复杂。城市浅埋下穿隧道时,若施工不当会造成地表不均匀塌陷,易引发地表建筑物沉降超限,引发严重结构安全事故。为了减少隧道开挖时对周边环境及建筑物的影响,在隧道开挖前,先采取超前支护措施——管幕,以此达到控制地表及建筑物沉降和水体保护的双重目的。

图1 隧道出口周边环境示意图

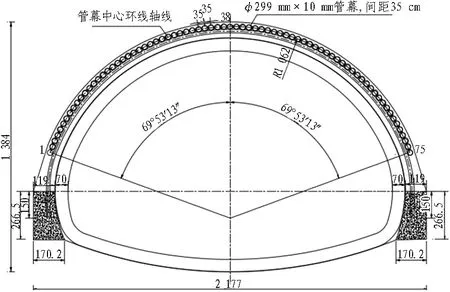

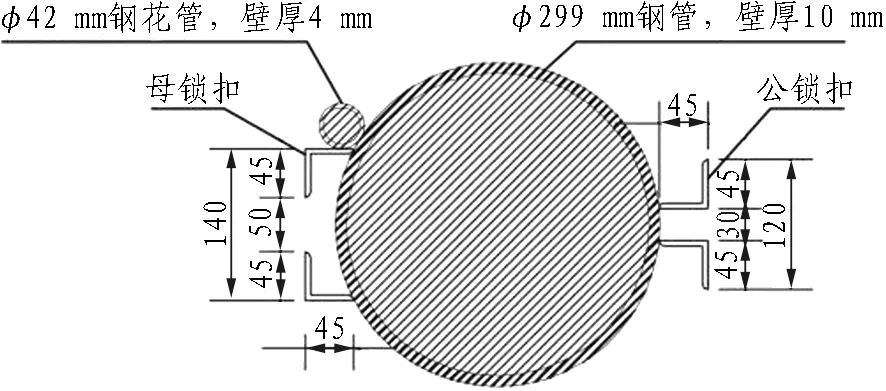

根据《福州市工业北路延伸线工程南段隧道工程设计图》,在隧道的开挖线外侧,按35 cm间距,沿隧道轴线方向将φ299 mm、壁厚10 mm的钢管水平铺设在土体里。钢管两侧焊型钢,通过型钢咬合在一起,并在φ299 mm钢管之间打入φ42 mm钢花管,通过φ42 mm钢花管在管幕外注浆、对土体进行注浆加固,并使φ299 mm钢管成为一个整体。管幕布置横断面图见图2,中部钢管及锁扣示意图见图3。施工时,采用螺旋出土导向顶管法,出土和顶管顶进同时进行。

图2 管幕布置横断面图(单位: cm)

图3 中部钢管及锁扣示意图(单位: mm)

勘察结果表明,管幕顶进土层自上而下依次为杂填土、粉质黏土、全风化花岗岩。

2 计算模型及应力释放率标定

2.1 数值模型

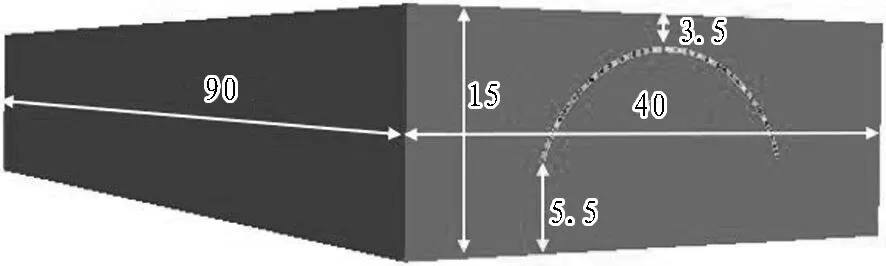

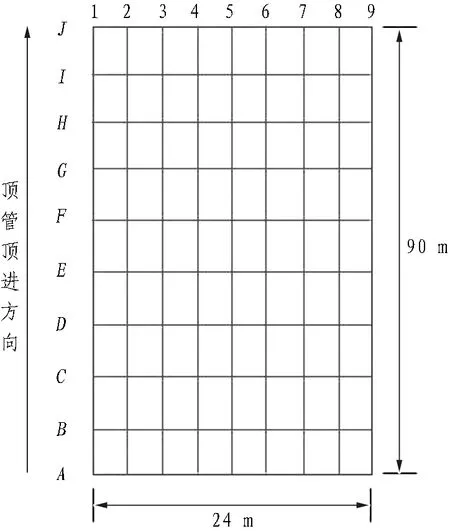

利用有限差分软件FLAC3D对管幕顶进过程进行模拟。实际施工中,顶管是逐节顶进的,并且存在多台顶管机错位施工的可能,具有明显的时空效应,因此建立三维计算模型更加合理。所建立的模型如图4所示,计算范围XYZ方向分别选取40 m、90 m和15 m,管幕结构最小埋深为3.5 m,最底端管幕距模型下边界5.5 m。钢管均采用壳单元模拟,本构模型采用弹性本构;土层采用实体单元模拟,本构模型选用Mohr-Coulomb模型,泥浆采用接触面单元模拟。各土层、泥浆、钢管的物理力学参数如表1所示,其中土层参数参考《福州市工业北路延伸线工程(第Ⅰ标段)详细勘察阶段岩土工程勘察》岩土力学参数建议值。假设计算边界处不受管幕施工的影响,即处于原始应力状态,则边界条件设置为: 底部边界约束竖向位移,两侧边界约束水平位移,地表是自由边界。

管幕顶管顶进过程采用“model null”方式移除相应的地层单元。为了模拟润滑泥浆对管土接触的影响,在开挖形成的隧道和管道之间设置润滑泥浆单元,采用接触面单元模拟润滑泥浆,接触面法向刚度及切向刚度见式(1)。最后,在开挖形成的隧道中添加泥浆和管道至预定位置,即可实现管幕顶管施工模拟。

(1)

式中:kn、ks为节点法向刚度与切向刚度;K为泥浆材料的体积模量,K=E/[3(1-2υ)]=0.583 MPa;G为泥浆材料的剪切模量,G=E/[2(1+υ)]=0.125 MPa; Δzmin为接触面法向方向上连接区域最小尺寸,模型中Δzmin=0.062 m。

计算得到kn=ks=0.121 GPa/m。

(a) 单元剖分图(单位: m)

表1 地层、泥浆、钢管物理力学参数

2.2 开挖应力释放率标定

开挖应力释放率(即在隧道开挖后、施作钢管支护前,洞壁释放的应力与初始地应力的比值)取决于施工方法、施工工艺、地层特性等因素,是较难确定的计算参数[10]。但其在一定程度上决定了施工对地层的扰动程度,对数值计算结果影响较大。因此,首先结合现场实测数据对应力释放率进行反演分析,使得建立的模型合理有效,以便进一步开展不同工况的模拟。

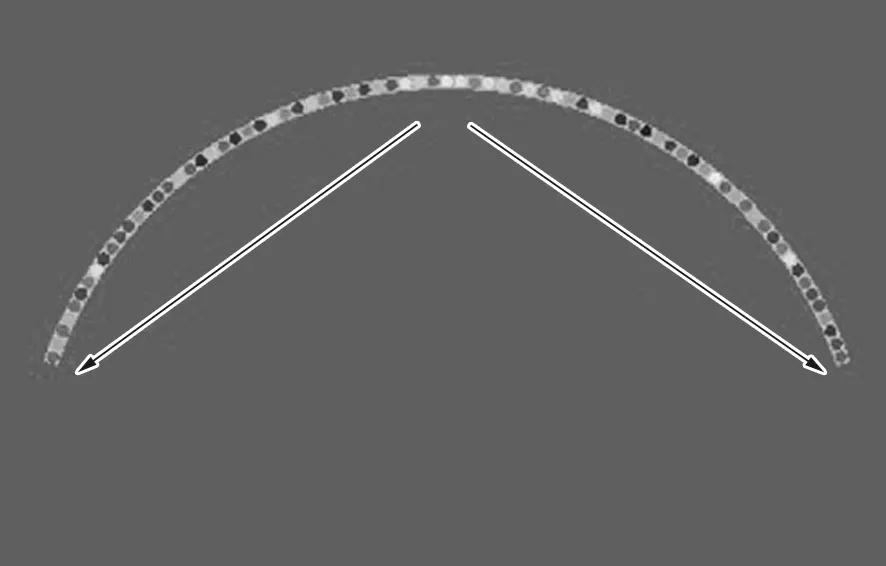

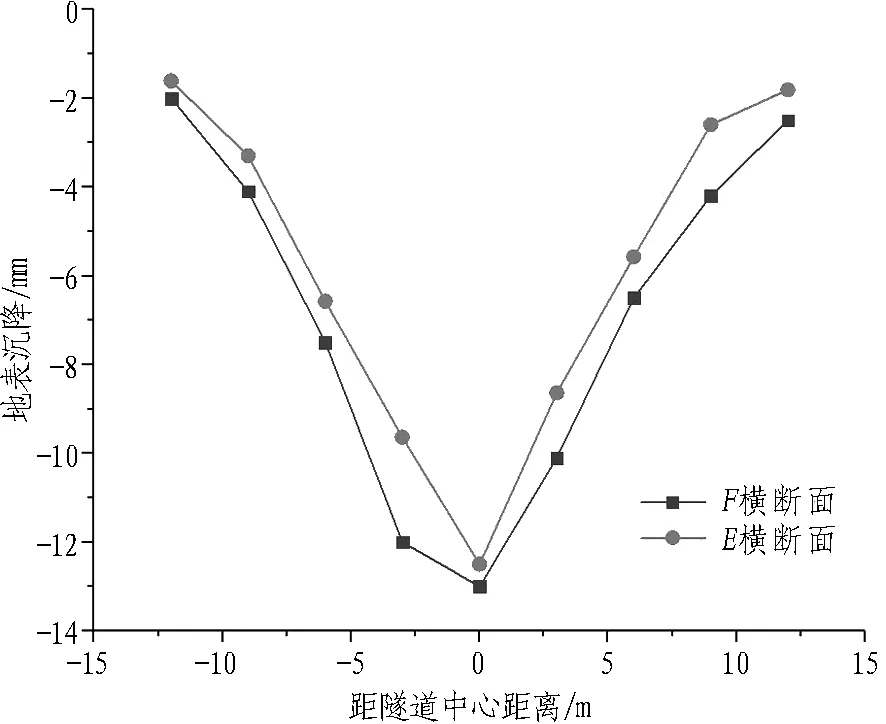

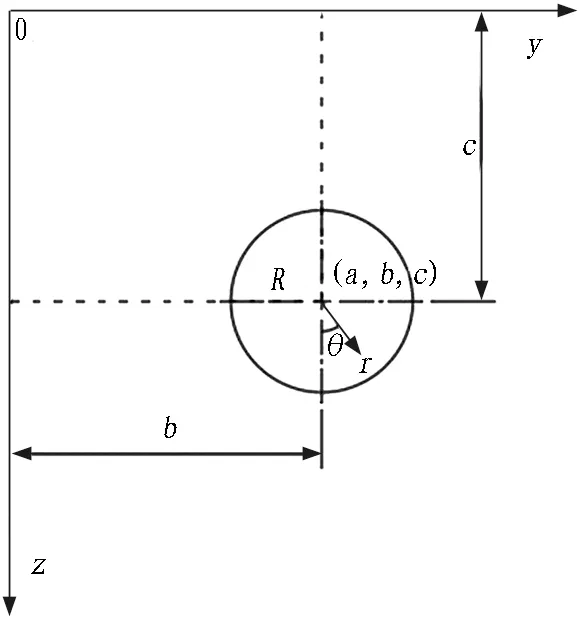

实际工程中,75根顶管已于2020年4月完成施工。顶管群的实际顶进顺序根据经验以及现场环境和设备来确定,从拱顶自上而下往墙腰两侧顶进,如图5所示。在现场,每隔10 m布设一个地表沉降监测横断面,共10排,每个断面均匀分布9个监测点,如图6所示。管幕施工完成后,管幕中部横断面(E、F)地表竖向位移曲线如图7所示。由图7可知,地层沉降最大值达到12.9 mm。

图5 现场施工顶进顺序

图6 现场监测点布置

图7 地表竖向位移监测数据

为反演应力释放率,按照实际施工顺序模拟顶管群开挖,并在相同位置布设监测点,通过调整应力释放率,使得地表变形计算结果落在实测数据均值的90%置信区间内,则可认为应力释放率与实际工程吻合。由现场实测数据作为基准来标定开挖应力释放率。

经反复试算,当应力释放率为8%时,模型的地表竖向位移计算结果落在90%置信区间内,如图8所示。图8中区间上限为图6中每列监测点中的沉降最大值,S1u=max(dA1,dB1,dC1,…,dJ1),S2u=max(dA2,dB2,dC2,…,dJ2),…,S9u=max(dA9,dB9,dC9,…,dJ9),将S1u,S2u,…,S9u绘成曲线,即为区间上限。区间下限为图6中每列监测点中的沉降最小值,S1l=min(dA1,dB1,dC1,…,dJ1),S2l=min(dA2,dB2,dC2,…,dJ2),…,S9l=min(dA9,dB9,dC9,…,dJ9), 将S1l、S2l,…,S9l绘成曲线,即为区间下限。此时数值模型计算结果与实测数据较为吻合,因此,将应力释放率设定为8%。

图8 计算变形量与置信区间的比较

3 群管顶进顺序优化

3.1 管幕顶进顺序设置

顶管可施工顺序众多,选取3种有代表性的顶管顺序作为试验方案,见图9。建立不同钢管顶进顺序工况下的管幕有限差分模型,对比分析顶进顺序对地表变形影响规律,从而优化管幕顶进顺序,以达到减小施工对周边环境影响的目的。数值模拟模型中监测点与现场布置相同,见图6。

3.2 地表变形分析

3.2.1 地表累计变形

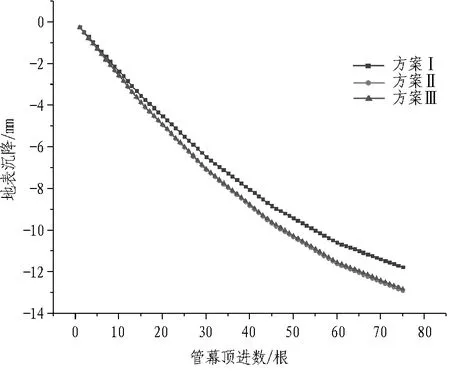

取图6的监测点E5,研究分析此处地表竖向位移随管幕顶进根数的变化规律,见图10。

(a) 方案Ⅰ

图10 3种方案E5监测点地表竖向位移曲线

由图10可得到: 1)地表沉降随着管幕顶进根数增加逐渐增加,地表沉降是一个累加的过程; 2)方案Ⅰ、方案Ⅱ和方案Ⅲ施工顺序下E5处最大地表沉降分别为11.33、12.46、12.61 mm,方案Ⅰ地层变形较方案Ⅱ和方案Ⅲ分别减小9.1%、10.2%。

3.2.2 地表沉降变形

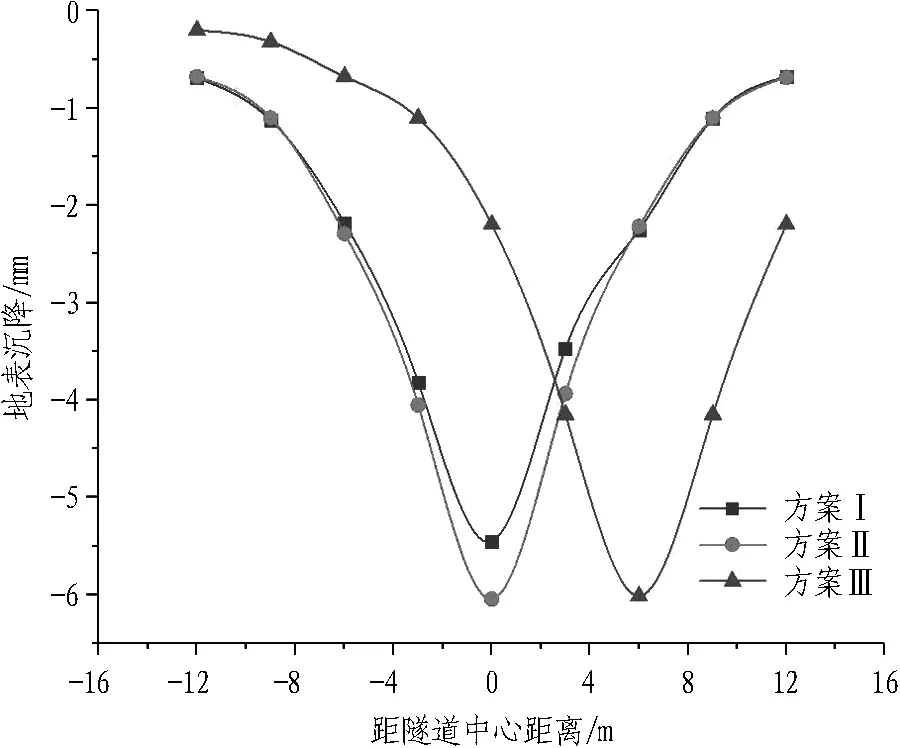

取图6的横断面E,研究分析不同阶段且不同施工顶进顺序下此处地表沉降变化规律,见图11。

(a) 顶进25根

由图11可得到: 1)不同顶进阶段方案Ⅰ(自下而上顶进顺序)控制地表变形最优,其原因为本次管幕顶管管壁之间距离为51 mm,顶管间距较小,顶管与周围土体之间形成拱效应(顶管与周围土体共同作用产生拱效应)。在施工管幕上部顶管时,侧排顶管与土体形成的管间组合土拱效应能承担部分上覆荷载,导致传递到管幕上排顶管的荷载减小,使上部顶管施工产生的地表沉降也相应减小; 2)由于方案Ⅲ顶进顺序由右侧至左侧,因此,其顶进过程中地表沉降关于隧道中心不对称,最大地表沉降位置由右侧向隧道中心处过渡。

4 密排顶管施工地表沉降计算

4.1 单管顶进施工地表沉降计算方法

继Peck公式[11]后,随机介质理论被广泛应用于隧道及地下工程施工地表沉降预测[12]。如图12所示,对于长度、宽度和厚度均视为无限小的单元开挖,根据随机介质理论,单元开挖引起的地表沉降[13]

(2)

(3)

图12 单元开挖示意图

管幕钢管顶进施工过程中,受开挖钻头切削影响,开挖面前方及周围土体向管内移动,产生地层损失。可认为钢管顶进施工使半径Rl的圆柱范围内土体塌落至钢管表面,地层损失可以表示为:

Vs=πRl2-πR2=ηπR2

。

(4)

式中:R为管幕钢管半径;η为地层损失率,与施工工艺和地质条件等有关,取值范围一般为0.5%~2.0%[14]。

由式(4)已知损失率和钢管半径,可以得到Rl。

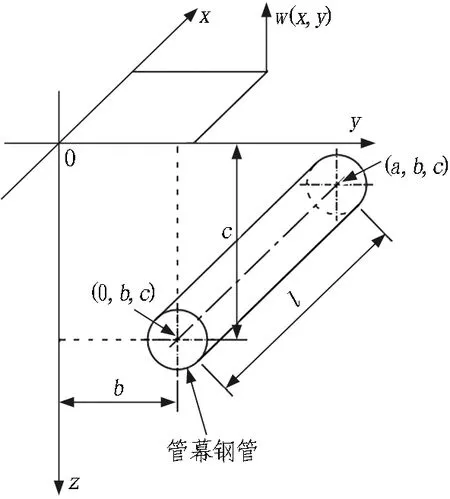

管幕钢管顶进示意图见图13,开挖面示意图见图14。顶进轴线过(0,b,c),管幕钢管顶进距离为a时,对地层损失区域单元开挖积分叠加可以得到由地层损失引起的地表沉降

(5)

图13 管幕钢管顶进施工示意图

图14 管幕钢管顶进开挖面示意图

4.2 管幕群管顶进施工地表沉降修正函数

管幕第1根钢管顶进完成后,在后续钢管顶进施工过程中地层不再受已顶进完成的钢管的施工应力作用,但已经产生的地层损失将会对后续钢管施工引起的地表沉降产生影响,致使由地层损失引起的地表沉降更加显著。引入地表沉降修正函数对单管顶进施工引起的地表沉降进行修正,得到管幕群管施工地表沉降计算方法。

Hunt[15]对不同相对位置的双洞盾构隧道施工引起的地表沉降进行研究,认为第2条隧道是在扰动土中开挖的,引起的地表沉降

(6)

式中:w(y)mod为地表y处修正后的沉降量;wmax为地表最大沉降量;i为沉降槽宽度系数,见式(3);f(y)为地表沉降修正函数。

(7)

式中:d为两隧道中心线水平间距;A为沉降槽宽度参数,通常取2.5或3.0;M为最大地表沉降修正系数。

式(7)表示考虑第1条隧道施工扰动对第2条隧道地表沉降预测值进行的修正。第1条隧道中心线上方的地表沉降修正值最大(f(y)=1+M),距离第1条隧道中心线的水平距离大于Ai时,地表沉降不再受第1条隧道影响,修正值取1。

Ocak[16]基于Peck公式通过对第2条隧道最大地表沉降(位于隧道中心线上方)乘以扰动系数k进行浅层软土双洞隧道地表沉降预测,现场实测研究表明:

(8)

式中D为隧道直径。

对比Hunt和Ocak方法,可以得到:

(9)

因此,最大地表沉降修正系数可取

(10)

当两隧道中心线水平距离d大于Ai时,第2条隧道施工引起的地表沉降不受第1条隧道影响,此时M取0。

将地表沉降修正函数引入管幕群管施工地表沉降预测,第n根管幕钢管顶进施工时,地层已经受到之前n-1根钢管顶进施工的扰动,考虑已经施工的第m根钢管对地层扰动的地表沉降修正函数为

(11)

式中:bm为第m根管幕钢管的y坐标;im为第m根管幕钢管对应的沉降槽宽度系数。

受已顶进的n-1根管幕钢管的地层扰动影响,第n根钢管(n≥2)顶进施工的地表沉降修正函数为

F(y)n=f(y)1f(y)2…f(y)n-1

。

(12)

4.3 管幕群管顶进施工地表沉降计算方法

采用地表沉降修正函数对单管顶进施工由地层损失引起的地表沉降进行修正,可以得到第n根钢管顶进施工引起的地表沉降

(13)

对管幕钢管顶进施工引起的地表沉降进行累加,可以得到完成n根钢管顶进所引起的地表沉降

(14)

4.4 施工地表沉降预测对比

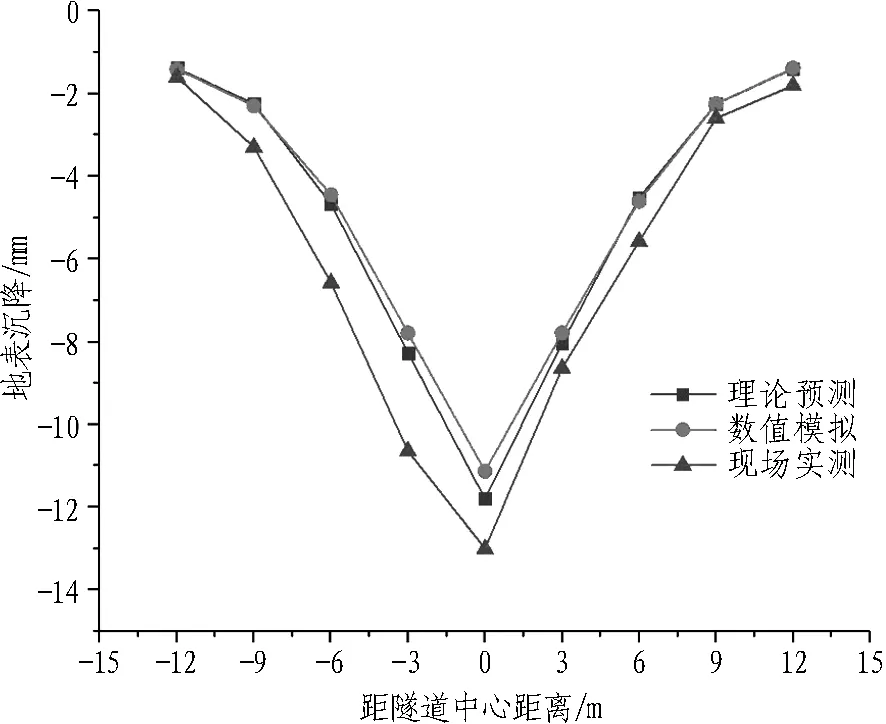

由式(14)通过MATLAB编程得到施工E断面地表沉降,并与数值模拟、现场实测进行对比,结果见图15。

图15 E断面地表沉降对比

由图15可知,理论预测得到的横断面沉降较数值模拟更接近实际测试的沉降,理论预测、现场实测地表最大沉降分别为11.92 mm和12.9 mm,相对误差为7.6%。二者存在偏差原因为: 现场存在多方面的施工扰动,导致测试数值略微偏大,且隧道中心两侧的沉降并不完全对称。

5 结论与讨论

1)开挖应力释放率是优化管幕顶进顺序数值模型中的一个关键性参数,本文通过实际监测数据和数值模拟结果的对比,确定了在软土地层中管幕顶进的开挖应力释放率为8%。

2)本文通过数值模拟分析了常用的管幕施工顶进顺序下的地表变形特征,方案Ⅰ地层变形较方案Ⅱ和方案Ⅲ分别减小9.1%、10.2%,表明方案Ⅰ顶进顺序(自下而上顶进)控制土体变形效果最优。

3)基于随机介质理论建立考虑地层损失的螺旋出土群管顶进工艺单管顶进施工地表沉降计算方法。在单管顶进施工地表沉降计算方法的基础上,引入群管施工地表沉降修正函数得到管幕群管施工地表沉降计算方法。现场测试地表变形与预测结果吻合良好,相对误差为7.6%。

顶进顺序优化方案是在不考虑场地、设备等理想条件下模拟得到的结果,可以为软土地区其他类似工程提供指导和借鉴。实际工程中,需要综合人力、物力及工期等多重要素来确定最终的施工方案;同时,不同的地质条件、管径和埋深等也会影响施工顺序的选择,需要进行针对性的模拟分析。