利用固废煤矸石制备Fe/C/Mullite-基陶粒复合型吸波材料

2021-02-24王亚珂朱保顺力国民梁丽萍

王亚珂 ,朱保顺 ,力国民 ,梁丽萍

(太原科技大学 材料科学与工程学院,山西 太原 030024)

科学技术的高速发展与广泛应用,极大地推动了社会进步与人类文明,但也引发了日益严重的生态环境危机。为了实现社会的可持续发展,人类必须探索有效途径以解决各种有形与无形的高科技污染问题。

煤矸石是在煤炭开采与洗选过程中产生的固体废弃物,是主要的有形污染物之一。在中国煤矸石产量高、利用率低,其长期积累不仅占用了大量土地,而且严重破坏了生态环境。因此,煤矸石的处理及资源化利用成为构建和谐生态环境急需解决的问题。近年来,回收利用固废煤矸石作为原料制备水泥、烧结砖及陶瓷等方面的研究卓有成效[1-3]。

电磁波是无形高科技污染物的典型代表。随着GHz 频率电磁波在雷达、卫星、移动通讯等领域的广泛应用,人类在享受电磁波带来便捷的同时,也被迫承受着电磁辐射造成的危害。因此,研究与开发适宜规模化应用的电磁波吸收材料(吸波材料)以消除或减轻电磁辐射污染,成为人们关注的焦点[4,5]。

传统吸波材料可分为磁损耗与介电损耗型两种。近年来,将磁损耗与介电损耗材料有效组合形成的复合型吸波材料,由于其多频段、宽频带的吸收特点及可调变的阻抗特性等,成为该领域的研究热点[6-8]。复合型吸波材料的设计多采用介电损耗组分作为载体、磁损耗组分作负载物[6-9]。碳纳米管、石墨烯、炭纤维、活性炭球等特殊形态的炭材料,因其具有良好的导电性与化学稳定性、低密度等优点,是目前研究广泛的介电型载体材料[8-13]。上述炭材料的制备工艺复杂、周期长、因而成本较高,使得碳基复合吸波材料的应用主要局限于国防军事领域[14]。为此,作者设想,如果能将炭材料分散于某些廉价基体之上共同形成载体,进而制备一种兼具优良吸波性能与适宜力学性能的颗粒状材料,并将其作为细骨料直接用于民用防电磁辐射墙体的构筑,必将推进以碳为介电损耗组分的复合型吸波材料在民用防电磁辐射领域的应用。

基于上述,本研究拟采用煤矸石与铝矾土为原料制备Mullite-基陶粒,借助液相合成技术将磁损耗组分Fe 与介电损耗组分C 负载于陶粒上,从而制备一种颗粒状陶瓷基复合型吸波材料,旨在为煤矸石的高附加值利用及以碳为介电损耗组分的复合型吸波材料的低成本化探索新的思路。

1 实验部分

1.1 实验原料

陶粒制备所用煤矸石与铝矾土的化学组成见表1。硝酸铁(Fe(NO3)3·9H2O)购自天津市凯通化学试剂有限公司,柠檬酸(C6H8O7·H2O)购自天津市申泰化学试剂有限公司,葡萄糖(C6H12O6)购自天津市致远化学试剂有限公司,氨水(25%,质量分数)购自国药集团化学试剂有限公司。

1.2 陶粒的制备

采用行星式球磨机将原料煤矸石和铝矾土加工成粒径为50 μm 左右的颗粒;按质量比3:2 称取煤矸石与铝矾土粉末,转移至Eirich-R02 型强力混合机中搅拌5 min,之后不间断地加入原料质量17%的自来水,进行造粒成球工艺得到生料球;将生料球置于鼓风干燥机中,在(75 ± 5)℃下干燥10 h;将烘干后的生料置于多功能烧结炉中,在1200 ℃保温2 h 后随炉冷却到室温后,得到煤矸石陶粒。

1.3 复合吸波颗粒的制备

将硝酸铁与柠檬酸按照物质的量比1∶5 加入50 mL 乙醇与水的混合溶剂(醇水体积比为3∶2)中,持续搅拌下将体系加热至80 ℃并恒温直至得到澄清透明的溶液;向溶液中缓慢滴加氨水调整体系pH 值至8 左右,可得黄绿色的溶胶;溶胶冷却至室温待用。为了探讨铁含量对材料结构与性能的影响,对初始溶液中硝酸铁的浓度进行了调变,其取值分别为0.04、0.1、0.2 mol/L。

将溶胶与15 g 煤矸石陶粒混合,静置24 h,然后于135 ℃下干燥,得到陶粒负载铁络合物干凝胶(铁络合物/陶粒)的颗粒状复合物;将该颗粒状复合物置于箱式炉中,经600 ℃、2 h 焙烧,得到陶粒负载Fe2O3(Fe2O3/陶粒)复合颗粒。

将Fe2O3/陶粒复合颗粒加入50 mL 浓度为0.5 mol/L 的葡萄糖水溶液中,经180 ℃水热反应8 h,分离固体颗粒,再经80 ℃烘干,可得到水热焦炭与Fe2O3负载于陶粒之上的颗粒状复合材料(水热焦炭/Fe2O3/陶粒)。本研究采用较高浓度的葡萄糖,以保证生成的碳足以完全覆盖陶粒表面。将水热焦炭/Fe2O3/陶粒置于管式炉内,在氩气气氛中900 ℃焙烧2 h,得到复合吸波材料样品。

为方便讨论,将所得样品命名为FeCM-0.04、FeCM-0.1 与FeCM-0.2,对应初始溶液中硝酸铁浓度为0.04、0.1 与0.2 mol/L;将复合吸波材料样品统称为FeCM-X。

1.4 样品表征

依据标准SY/T5108—2014 测定并计算样品的体积密度、视密度、圆球度及35 MPa 闭合压力下的破碎率[15]。采用筛析法测定陶粒的粒度分布(以各粒径范围内陶粒的质量分数表示)。采用日本Rigaku 公司生产的Miniflex 600 型X 射线衍射(XRD)仪分析样品的物相组成与结晶状态,仪器采用CuKα 辐射源(λ= 0.154 nm),工作电压为40 kV,工作电流为15 mA;测试采用连续扫描模式,步长为0.02°。采用英国Renishaw 公司生产的RenishawinVia 型激光共聚焦显微拉曼光谱仪对样品的石墨化度进行测试。采用日本Hitachi 公司生产的S4800 型扫描电子显微镜(SEM)观察样品的微观形貌,利用其附带的能谱仪(EDS)研究样品中的元素分布。采用美国Lake Shore 公司生产的Lakeshore Model 7400 振动样品磁强计测定样品在室温下的磁滞回线。样品的微波吸收性能测试方法如下:将样品与石蜡均匀混合(样品比重为70%,质量分数)后压制成同轴环(外径尺寸为7.00 mm,内径尺寸为3.04 mm)试样;借助Agilent 85050D 矢量网络分析仪测试试样在2.0-18.0 GHz 频率的复介电常数与复磁导率。基于复介电常数与复磁导率数据,利用公式(1)和(2)计算样品的反射损耗(RL)值[16]。其中,Zin为平面电磁波垂直入射时的输入阻抗,Z0为自由空间波阻抗,εr和μr分别是材料的复介电常数和复磁导率,d为材料制成电磁波吸收体的厚度,f为电磁波频率。

2 结果与讨论

2.1 煤矸石陶粒的结构与物理性质

煤矸石陶粒的粒径为25/40 目(0.425-0.71 mm),其中,25/30 目(0.6-0.71 mm)的颗粒占2.6%、30/35目(0.5-0.6 mm)的颗粒占94.2%、35/40 目(0.425-0.5 mm)的颗粒占3.2%,粒度集中分布在0.5-0.6 mm;陶粒圆球度 ≥ 0.95;体积密度为1.24 g/cm3,视密度为2.67 g/cm3;在35 MPa 闭合压力下破碎率为12.4%(强度与韧性的综合评价参数)。陶粒在常温常压下的吸水率为0.4 g水/g陶粒。

2.2 样品的XRD 与Raman 散射光谱分析

图1(a)为煤矸石陶粒与样品FeCM-X的XRD谱图。陶粒中莫来石、刚玉、方石英相共存且以莫来石相为主。与陶粒的衍射谱线相比,样品FeCM-X的谱线在44.7°、65.0°与82.3°处出现新的衍射峰,分别对应Fe (110)、(200)与(211)晶面的特征衍射(JCPDS No.06-0696),表明样品中的铁物种为单质Fe;此外,FeCM-X谱线上,位于26.5°的衍射峰相对强度明显增大,这应该由样品中石墨炭(002)晶面的特征衍射与陶粒基体的衍射叠加引起[17]。样品中存在石墨化程度较高的炭,这一点将由随后的拉曼光谱分析得到进一步证实。

图1 (b)为样品FeCM-X的拉曼散射光谱分析结果。在500-2000 cm-1,谱线上位于1344 cm-1附近的D 带与位于1598 cm-1附近的G 带均为炭材料的特征谱带。本研究中,D 带与G 带可分别归属为无序炭中的A1g振动模式与石墨炭中的E2g振动模式[18]。样品FeCM-0.04、FeCM-0.1 与FeCM-0.2 谱线上,两个谱带的积分强度比ID/IG分别为0.70、0.63、0.68,表明样品存在一定石墨化程度的炭,与XRD 分析结果相一致。

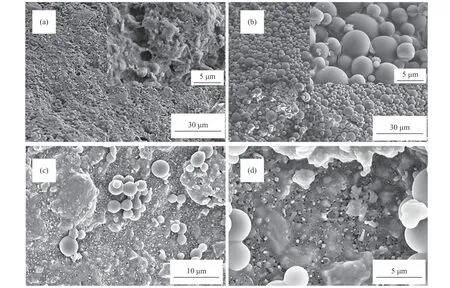

2.3 样品的SEM 分析

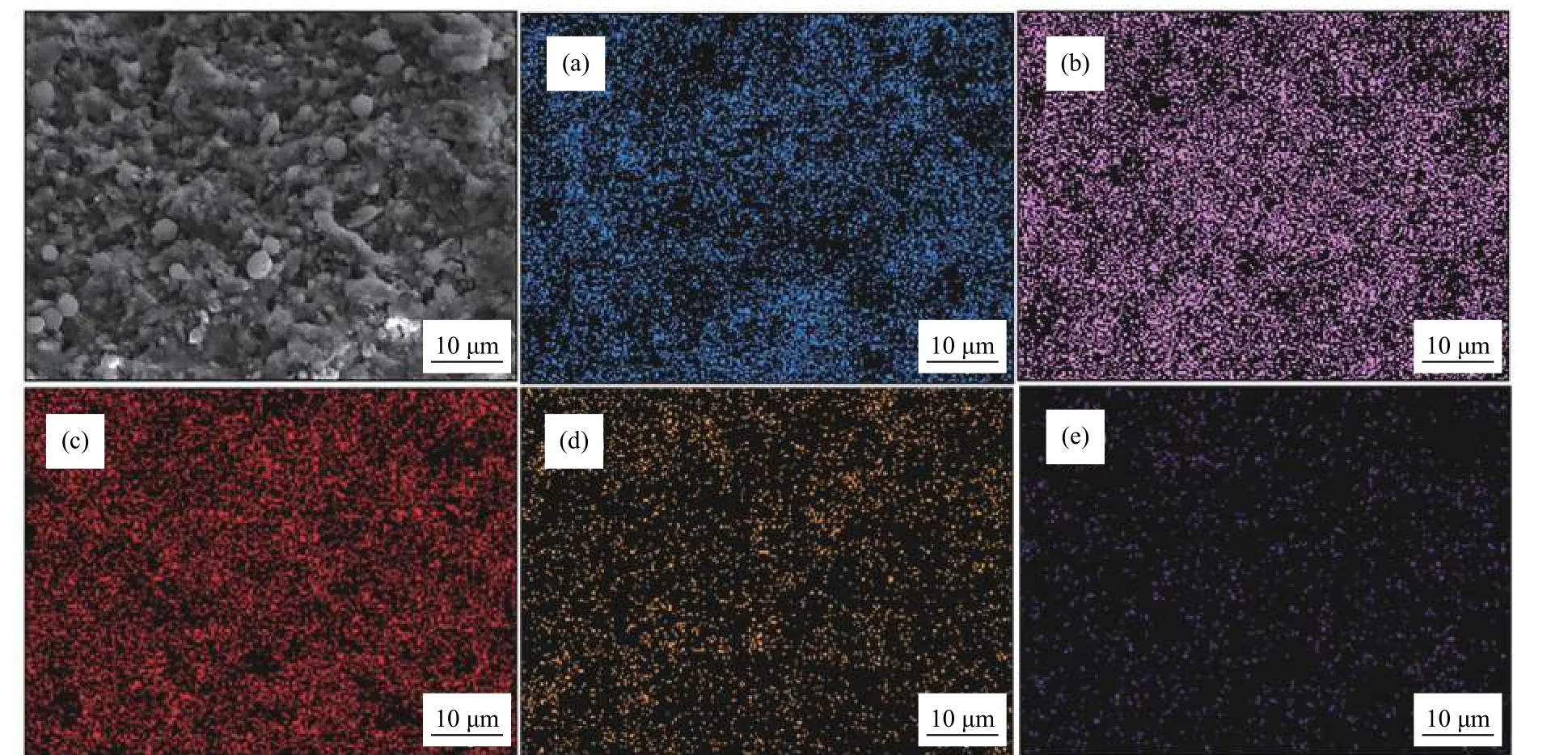

图2 为煤矸石陶粒与典型样品FeCM-0.1 的扫描电子显微镜照片。形状不规则的棒状莫来石在煤矸石陶粒表面的交错排列使得陶粒表面凹凸不平(图2(a)),这将有助于铁物种与炭物种的负载。水热焦炭/Fe2O3/陶粒复合材料样品的表面形貌见图2(b),可以清晰地看到,在陶粒表面均匀覆盖着微米级炭球。图2(c)与(d)为复合吸波材料样品FeCM-0.1 的表面形貌,对比其前驱体(水热焦炭/Fe2O3/陶粒)的表面形貌发现,经氩气气氛、900 ℃焙烧后,表面的炭球绝大部分转变为网状结构的炭层包覆于陶粒表面。在炭层的网格空间还可以观察到Fe 微粒的填充。这些Fe 微粒是Fe2O3微粒被其周围的炭原位还原生成的。该原位炭热还原过程消耗了Fe2O3微粒周围的炭,使得Fe 微粒显露出来,从而在陶粒表面形成了分散有Fe 微粒的炭层网络结构。图3 为样品FeCM-0.1 的元素分布图,Fe 元素与C 元素在陶粒表面分布均匀,意味着Fe 微粒与C 在陶粒表面均匀负载,这与SEM观察到的结果相一致。

图2 煤矸石陶粒 (a)、水热焦炭/Fe2O3/陶粒 (b)、样品FeCM-0.1 (c)与(d)的SEM 照片Figure 2 SEM images of the ceramsite (a), hydro-char/Fe2O3/creamsite (b), FeCM-0.1 composite (c) and (d)

图3 样品FeCM-0.1 的元素分布图Figure 3 Elemental mapping images of the FeCM-0.1 composite(a): Si; (b): Al; (c): O; (d): C; (e): Fe

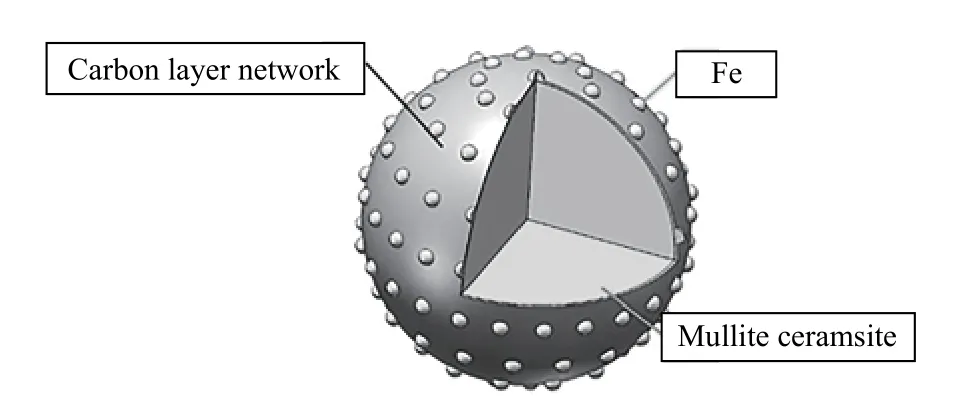

综合上述微观结构的表征结果,作者对样品FeCM-X的结构进行了推测,具体见图4。

图4 样品FeCM-X 的结构示意图Figure 4 Schematic illustration of the FeCM-X composite

2.4 样品的磁学性能与微波吸收性能

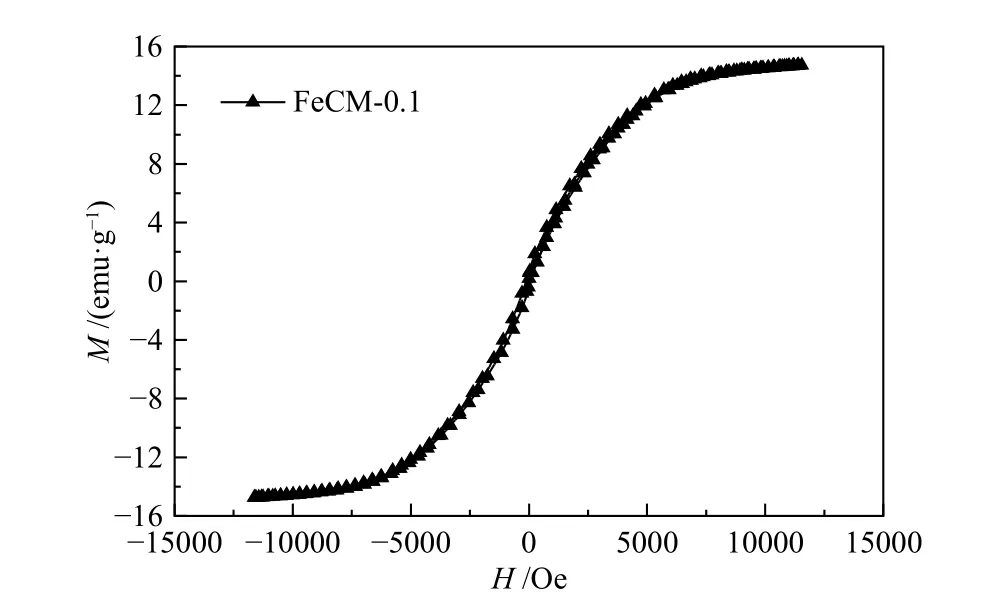

吸波材料的磁学性能对其微波吸收性能起着至关重要的作用[19]。样品FeCM-X室温下的磁滞回线均显示铁磁性物质的类S 形特征,这与材料中的磁性Fe 微粒有关。典型样品FeCM-0.1 的磁滞回线见图5,饱和磁化强度MS与矫顽力HC的值分别为14.9 emμ/g 和366.2 Oe。

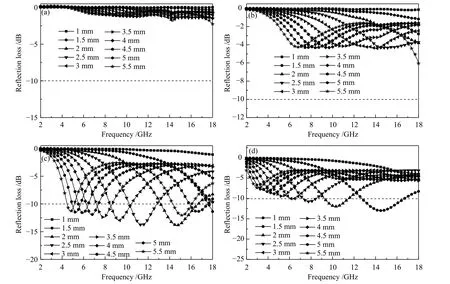

样品的微波吸收性能通常以其微波反射损耗(RL)来评价。在实际应用中,通常以RL值是否低于-10 dB(对应于90%的电磁波吸收)作为评价吸波性能的依据之一[20,21]。图6((a)-(d))分别为煤矸石陶粒与样品FeCM-X的RL计算结果。对比图6(a)与图6(b)可以发现,与陶粒相比,样品FeCM-0.04的吸波性能明显增强;但在2.0-18.0 GHz,陶粒与样品FeCM-0.04 的RL值均未出现小于-10 dB 的频段,无法满足实际应用的要求。随Fe 含量增加,样品的吸波性能有了明显提升。对于样品FeCM-0.1,当涂层厚度为2.0 mm 时,其RL值在14.5 GHz 达到最低,为-13.9 dB;对应的有效吸收频宽为3.6 GHz(13.1-16.7 GHz)(图6(c))。继续增加Fe 含量,样品FeCM-0.2 的吸波性能又呈现下降趋势(图6(d))。

图5 样品FeCM-0.1 在室温下的磁滞回线Figure 5 Hysteresis loop of the FeCM-0.1 sample at room temperature

图6 样品在2.0-18.0 GHz 的微波反射损耗曲线Figure 6 The reflection loss curves of the samples

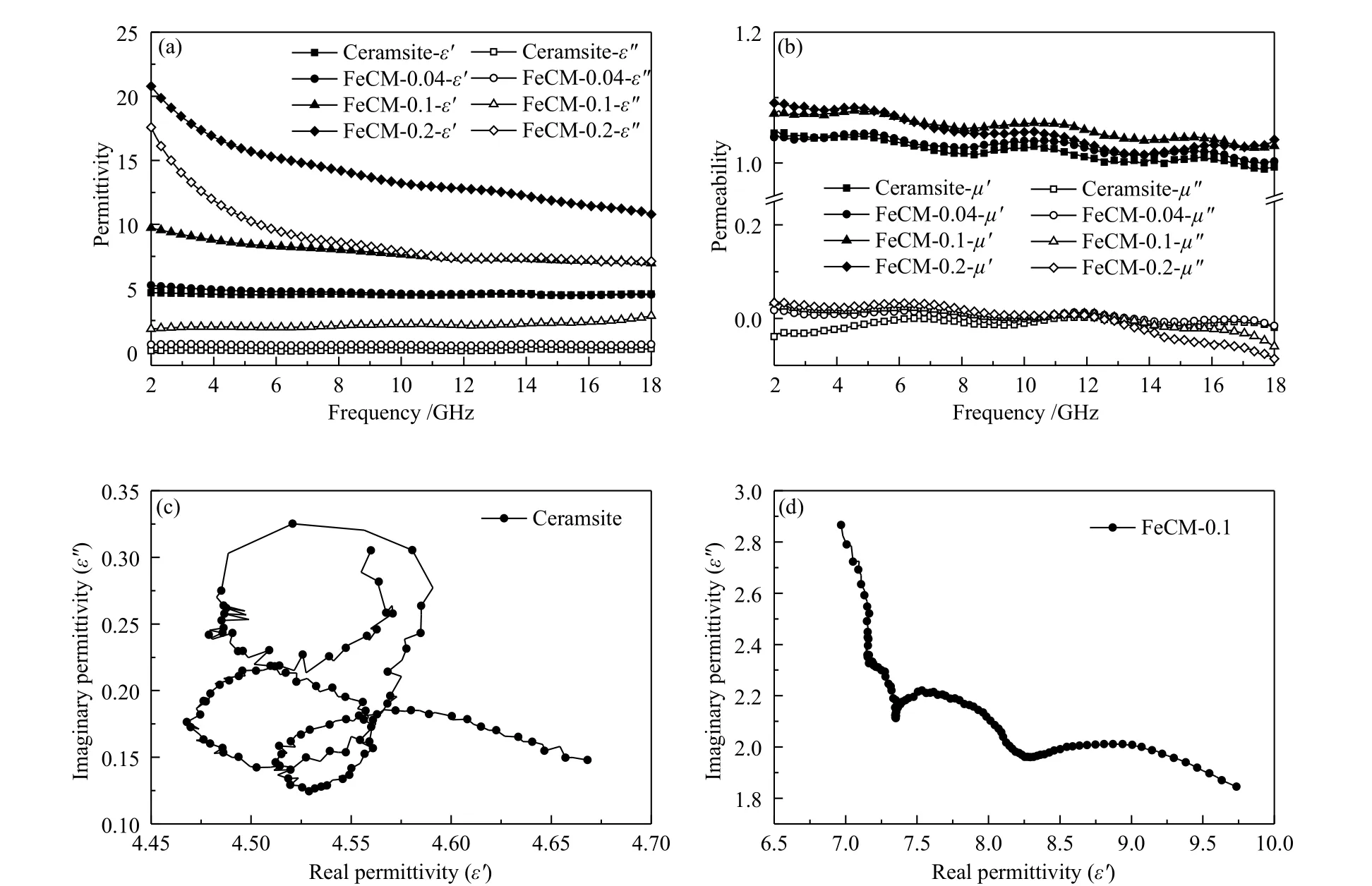

对于微波吸收材料,其复介电常数(εr=ε'-jε")与复磁导率(μr=μ'-jμ")是决定损耗能力的直接参数。实部ε'与μ'分别代表材料储存电能与磁能的能力,虚部ε"与μ"分别代表材料对电能与磁能的消散能力[22,23]。煤矸石陶粒与样品FeCM-X的介电常数与磁导率值随频率变化的关系曲线见图7(a)与(b)。由图7(a)可知,样品FeCM-0.04 的ε'和ε"值 均 略 高 于 陶 粒 的ε'和ε"值;样 品FeCM-0.1 与FeCM-0.2 的ε'和ε"值 则 明 显 高 于 陶 粒 的 相 应 数值;且在三个样品中,FeCM-0.2 显示了最高的复介电常数值。所有样品的ε'曲线呈现典型的频率色散特性,其值为5.24-4.51(FeCM-0.04)、9.74-6.97(FeCM-0.1)、20.78-10.78(FeCM-0.2)。样品FeCM-0.04 的ε"值在0.63 附近波动;FeCM-0.1 的ε"值 从1.84 缓慢增加到2.84;FeCM-0.2 的ε"值则在2.0-10.68 GHz 从17.56 减小到7.11,随后趋于平稳。根据自由电子理论[24],ε"= 1/(2πρfε0)。其中,ρ为电阻率,f为电磁波频率,ε0为自由空间的介电常数。可见,较大的ε"值对应着较小的电阻率或较高的导电性。样品FeCM-X的ε"值随Fe 含量增加而增大,意味着其导电性逐渐增强。结合前面的结构表征结果可知,样品FeCM-X良好的导电性应该源自其中的Fe 微粒与具有一定石墨化程度的炭。此外,与煤矸石陶粒相比,样品FeCM-0.1 的Cole-Cole 曲线上出现了更多明显的Cole-Cole 半圆(图7(c)与(d))。根据Debye 理论[22],样品FeCM-0.1 中必定存在更多的介电弛豫过程。究其原因,应该是由于原位碳热还原生成的磁性Fe 微粒牢固地镶嵌于陶粒表面与炭层内,形成了有效接触界面,从而引起了界面极化现象,进而提高了材料的介电损耗[23]。

图7 煤矸石陶粒与样品FeCM-X 的复介电常数(a),复磁导率(b),Cole-Cole 曲线(c)与(d)Figure 7 Frequency dependences of complex permittivity (a), permeability (b), Cole-Cole curves (c) and (d)for the ceramsite and the FeCM-X samples

样品FeCM-X的μ'值在整个频率范围内均略大于煤矸石陶粒的相应数值;陶粒与样品FeCMX的μ"值则在0.04 附近波动;随Fe 含量变化,样品的复磁导率数值与变化趋势无显著差异,这与其中存在相同类型的磁性颗粒Fe 有关。此外,μ"曲线在7 与12 GHz 附近有共振峰出现,表明样品FeCM-X的磁损耗来源主要为自然共振与交换共振[25]。

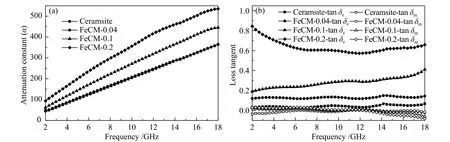

材料对电磁波的衰减能力还可以用衰减常数α来衡量,其值可由公式(3)[24]计算。图8(a)为煤矸石陶粒与样品FeCM-X的衰减常数随频率变化关系曲线。样品FeCM-X的α值在整个测试频率范围内始终大于煤矸石陶粒的α值;且随Fe 含量增加,样品的α值不断增加。表明样品FeCM-X对电磁波的衰减能力优于陶粒,且随Fe 含量增加逐渐增强。

图8 煤矸石陶粒与样品FeCM-X 的衰减常数(a)与损耗因子(b)的频率依赖性Figure 8 Frequency dependences of the attenuation constant (a) and loss tangent (b) of the ceramsite and the FeCM-X composite

介 电 损 耗 因 子(tanδe=ε"/ε')与 磁 损 耗 因 子(tanδm=μ"/μ')也是反映材料对电磁波损耗能力的重要参数[26,27]。图8(b)为煤矸石陶粒与样品FeCMX的介电损耗因子与磁损耗因子随频率变化关系曲线。样品FeCM-X的介电损耗因子值明显大于陶粒的数值;且随着Fe 含量增加,样品的tanδe值不断增大,表明样品的介电损耗能力不断增强。此外,样品FeCM-X的介电损耗因子的值始终大于磁损耗因子的值,意味着对于本研究涉及的材料而言,介电损耗在微波吸收过程中起主导作用,磁损耗则起到调节、优化材料阻抗匹配特性的作用,以保证电磁波大量进入FeCM-X复合材料内部,进而被损耗吸收。

综合电磁参数的对比分析可知,样品FeCMX的复介电常数、复磁导率、电磁波衰减常数、介电与磁损耗因子的值均不同程度地高于陶粒的相应数值;且随着Fe 含量增加,其复介电常数、电磁波衰减常数及介电损耗因子的值均呈现出明显增大的趋势。这与吸波性能依照陶粒、样品FeCM-0.04、样品FeCM-0.1 的顺序逐渐增强的变化趋势相一致。在三个样品中,FeCM-0.2 显示了最高的复介电常数、电磁波衰减常数、介电损耗因子值,但其吸波性能却不及FeCM-0.1,这很可能源自其高介电常数引起的阻抗不匹配(材料波阻抗与自由空间波阻抗)。有研究表明,过高的介电常数会带来较差的阻抗匹配特性,导致电磁波在材料表面的大量反射,从而使材料显示较差的吸波性能[6]。

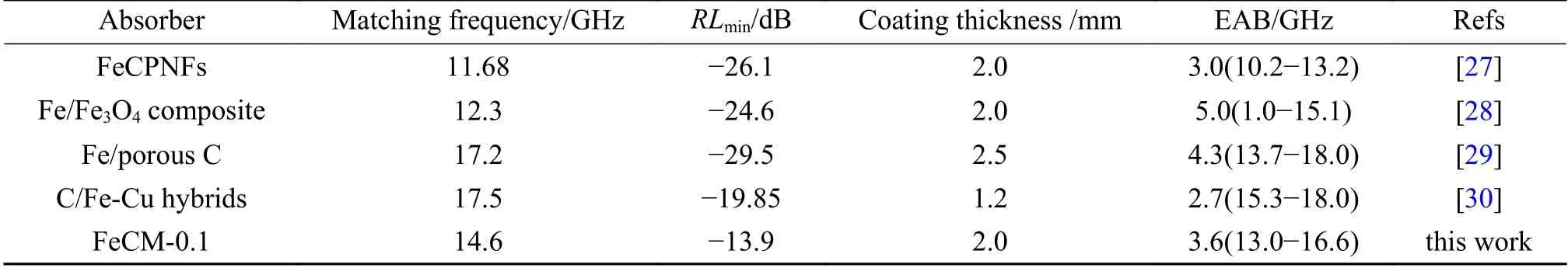

作为比较,表2 给出了近期报道的Fe 负载型复合吸波材料的性能数据。相比于微米与纳米级载体形成的吸波材料,本研究所得材料在电磁波吸收能力方面并无优势,这应该与毫米级陶粒载体的低比表面积引起的介电组分与磁性组分的低负载量有关。然而,兼具良好吸波性能与一定力学性能的特点,将方便其作为细骨料或填料在某些民用防电磁辐射领域的应用。

表2 文献报道的Fe 负载型复合材料的微波吸收性能Table 2 Microwave absorbing properties of the Fe-based composites in recent literatures

3 结 论

采用煤矸石陶粒作载体,借助铁柠檬酸络合物水溶胶包覆、葡萄糖溶液水热沉积、氩气气氛中900 ℃焙烧,可以成功制备微波吸收性能优良的Fe/C/Mullite-基陶瓷复合型吸波材料。在该复合型吸波材料中,起主导作用的微波吸收机制是介电损耗机制,主要源于Fe 颗粒与石墨炭层引起的电导极化以及各组元接触引起的界面极化;磁损耗的作用为协调介电损耗以达到更优的阻抗匹配。Fe 含量会显著影响材料的微波吸收性能,中等Fe 含量的样品FeCM-0.1 显示了适宜的阻抗匹配与较高的损耗能力,因而显示了最优的微波吸收性能。本研究探讨的材料制备工艺不仅可以实现煤矸石陶粒的高附加值利用,还可以大幅度降低复合吸波材料的成本,对于以碳为介电损耗组分的复合型吸波材料的规模化应用具有积极的推动作用。