基于电动汽车电池加热器的控制方法优化

2021-02-24赵继岭王金航彭君马香明

赵继岭,王金航,彭君,马香明

基于电动汽车电池加热器的控制方法优化

赵继岭,王金航,彭君,马香明

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

电动汽车电池在低温加热过程中,针对加热器的档位频繁切换和由此引发的冲击电流会缩短电池寿命的问题,提出了基于目标加热水温寻找加热平衡档位的控制方法。以目标加热水温为控制目标,由最高档位开始寻求当前条件下的平衡档位,在平衡档位下加热器水温可以长时间控制在目标值附近。对比优化前的实车测试结果,整个加热过程加热器的档位切换次数由33次减少到5次,加热时间也由57min缩短到40min,优化效果显著。

电动汽车电池;低温加热;加热器;控制优化

前言

2019中国电动汽车的销量达到120.6万辆,电动汽车已经遍布全国各地。动力电池作为电动汽车的心脏,为整个电动系统提供电力,但是在我国的东北以及西北地区冬季持续时间长,动力电池长期工作在低温环境下放电能力明显减弱,导致整车的续驶里程缩短,动力性变弱,充电速度变慢以及电池寿命缩短。这些弊端都会给用户带来很大的不便并且影响用户的体验,因此需要对动力电池在低温环境下的加热功能进行研究,通过加热系统对电池进行加热,提升电池在低温下的性能,满足整车的性能指标。

目前电池的加热方式主要分为内部加热和外部加热两种。内部加热主要包含高低频交流电加热和电池内部放电加热,加热方式主要通过电池内部的化学反应产生热量直接对电池进行加热,该方式加热效率高,能耗低,但是对电池自身性能要求高且控制复杂。外部加热主要包括热风加热、液体加热、加热膜加热和外置加热器(Positive Temperature Coefficient,PTC)加热,加热方式通过外部加热组件产生热量,从外部对电池进行加热,该方式能效低,加热时间长,但是加热简单,更加安全实用。

本文采用的是外部加热的方法,通过PTC将水温加热到较高的温度,加热后的热水流经电池内部,与电池进行热交换实现电池的加热功能。本文将针对PTC的特性进行研究,并提出一种PTC的控制方法实现电池低温加热的功能,从而提升整车的动力性和续航能力。

1 电池低温加热系统介绍

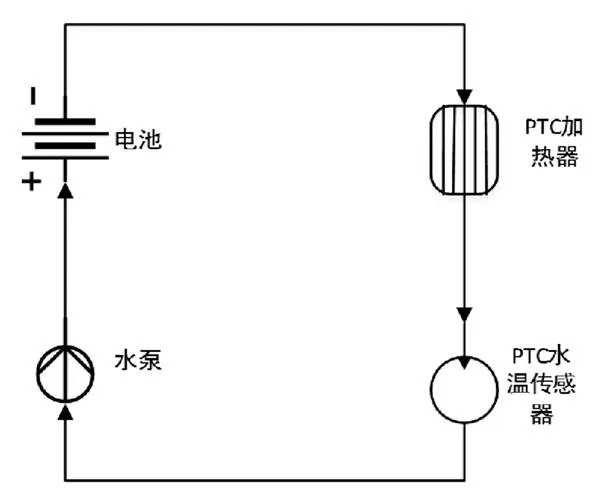

本文以某款纯电动汽车为研究对象,该车型的电池加热系统主要由动力电池、加热器PTC、水泵、PTC水温传感器以及相关的管路组成,见图1。动力电池采用一款容量为170Ah的三元锂离子电池,在检测到电池的温度低于一定值后进入低温加热模式,请求PTC工作,通过调节PTC的不同加热档位将PTC的水温控制在目标温度区间,在PTC工作的同时请求水泵运转提供7L/min的流量,使冷却液流经电池内部与电池进行热量交换实现电池的加热功能。

本系统的核心是通过控制PTC工作将水温加热到一个目标温度值并维持在目标值附近。本文设定的加热目标温度区间是45-50℃,设定的目标值过低会导致加热效率过低,设置过高会导致电池内部温差过大,通过请求PTC以不同的档位进行加热来维持冷却液在目标温度区间内。

图1 电池低温加热系统

2 PTC介绍

2.1 PTC档位介绍

PTC 加热器,是一类以钛酸钡(Ba TiO3)钛酸锶(SrTiO3),钛酸铅(PbTiO3)为基本组成的半导体陶瓷。这种陶瓷在较低温度时,电阻值偏低,但当温度在某一温度(称为居里温度)以上时,其自身电阻急剧上升3~8个数量级(103~108倍),电阻体具有较大的正温度系数。PTC具有换热效率高、安全性高和寿命长的优点。

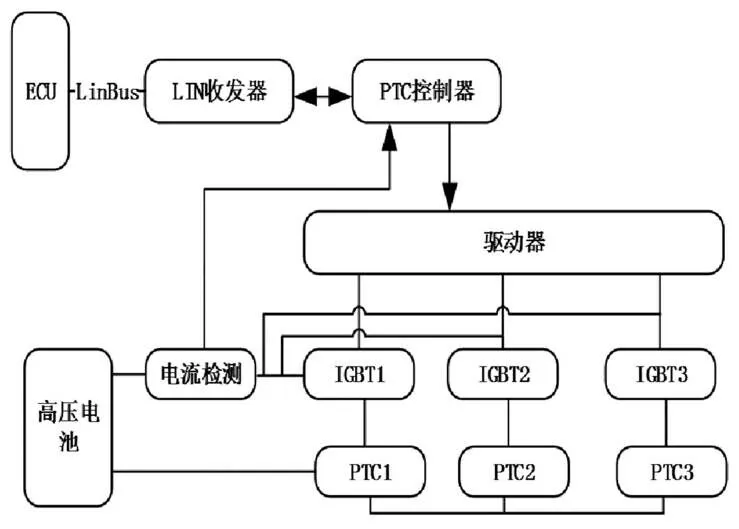

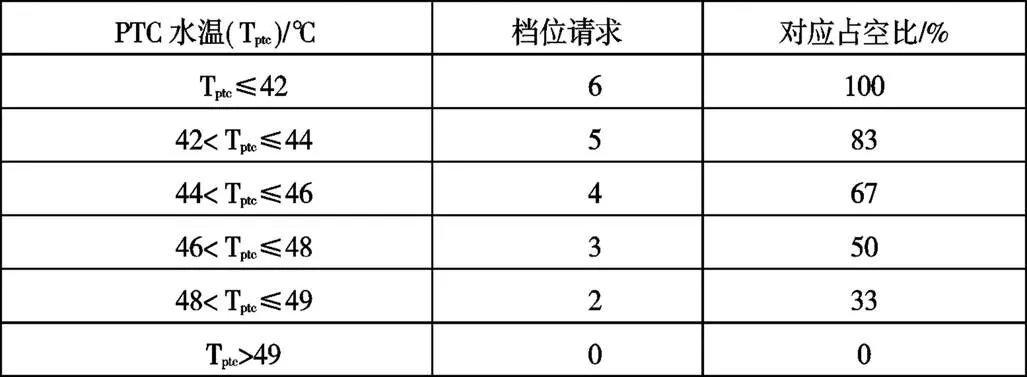

本文的加热器是由三个不同加热功率的PTC (PTC1、PTC2、PTC3)组成,每个PTC分别由1个,绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)控制通断,通过汽车总线将加热需求以及加热档位发送给PTC控制器,PTC控制器根据需求指令及当前状态,控制不同的PTC工作将车载动力电源的电能转化为热能。加热器的电气结构见图2,PTC1、PTC2、PTC3分别具有不同的加热功率,通过请求不同的PTC或者请求多个PTC同时工作组合成6个加热档位,见表1,PTC的档位请求采用脉冲宽度调制(Pulse width modulation,PWM)信号作为 IGBT 驱动电路的输入信号,通过改变 PWM 信号的占空比来控制加热器以不同的档位工作。

图2 加热器电气结构

表1 加热器的加热档位

2.2 PTC冲击电流

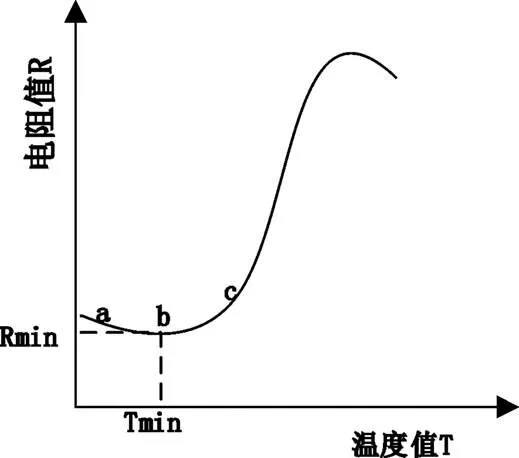

PTC的陶瓷体电阻与自身温度有关。在温度很低时,PTC阻值随着温度的上升而下降,呈现负的温度系数;PTC的温度上升到一定值后,PTC阻值随着温度上升而上升,呈现正的温度系数。图3为PTC的电阻-温度特性曲线,在曲线a点PTC的温度较低,电阻比较小,在恒定电压下PTC有较大的工作电流;随着PTC产生的热量逐渐增加,PTC温度上升,电阻值会进一步下降到达b点,电流值此时达到最大;当PTC的温度进一步升高达到c点后,电阻值开始有上升的趋势,电流也会跟随逐渐减小,c点以后很小的温度上升就会导致电阻的大幅度增长,电流也会跟随迅速降低。如上分析在PTC工作过程中电流一升一降就形成了冲击电流。

图4统计了在PTC水温40℃左右的条件下,每次档位切换时产生的冲击电流(因为PTC水温的目标控制值在40℃以上,所以此处统计了40℃时不同档位的冲击电流),可以看出各个档位下的冲击电流较大,部分档位最大的冲击电流已经超过正常工作电流的一倍。动力电池在低温下放电能力变弱,换挡产生的大电流导致PTC的消耗功率瞬间增大,当增大的瞬时功率超过电池的最大放电功率时,会造成电池过放的风险。换挡越频繁伴随产生的冲击电流次数也就越多,对动力电池的危害也就越大。

图3 PTC的R-T特性曲线

图4 PTC不同加热档位下的冲击电流

3 PTC控制及优化

本文对针对PTC加热的控制思路如下:当检测到电池的温度低于0℃时,电池进入加热模式,启动PTC,通过发送不同的PWM占空比请求PTC以对应的档位工作,使PTC的水温维持在45-50℃之间,通过水泵运转实现热水与电池的热交换。当电池的温度加热到5℃后退出加热模式,请求PTC和水泵停止工作。

由于每次切换PTC档位都会有大电流冲击,为减小电流冲击对电池寿命造成的危害,在PTC控制过程中需要降低档位切换的频率。

3.1 PTC的控制方法

PTC的核心控制是将PTC的水温加热到目标温度区间,水温到达目标区间后控制PTC的加热档位使水温一直维持在目标区间之内。最常用的控制方法是根据PTC实际水温值请求不同的PTC加热档位。当水温很低时为了提高加热效率采用最高档位6档进行加热;当水温升高并达到目标温度区间内,根据PTC实际水温切换档位使水温维持在目标区间;当水温将要超过目标区间上限时请求小档位工作或者关闭PTC。表2为不同的PTC水温对应请求的不同加热档位。为避免由于PTC水温波动引起的档位跳动,在每次切换档位时需要有15s的换挡确认时间,即下一个目标档位对应的PTC水温必须持续15s不变后才会切换至目标档位。

表2 加热器档位控制策略

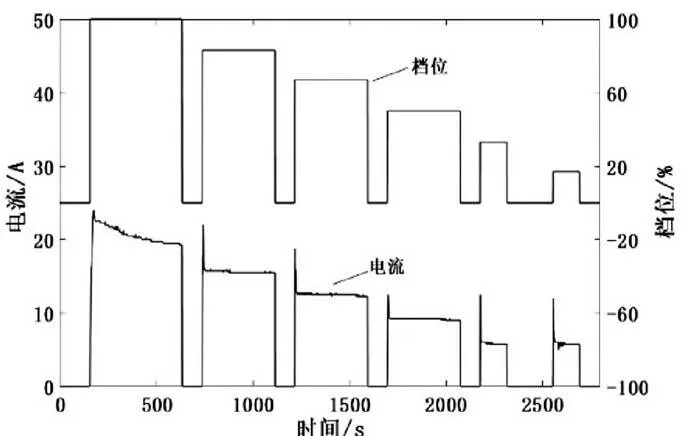

采用上述控制方法在实车进行试验,在高寒环境下(环境温度低于-25℃)静置车辆12小时。电池从-25℃开始加热,加热到5℃后停止,实车上的试验结果见图5。从试验结果可以看出采用上述的控制方法PTC的水温可以稳定在45-50℃之间,电池的整个加热过程用时57min,但是PTC的加热换挡次数却高达33次,并且每次换挡都会伴随着很大的电流冲击。

3.2 PTC的控制方法优化

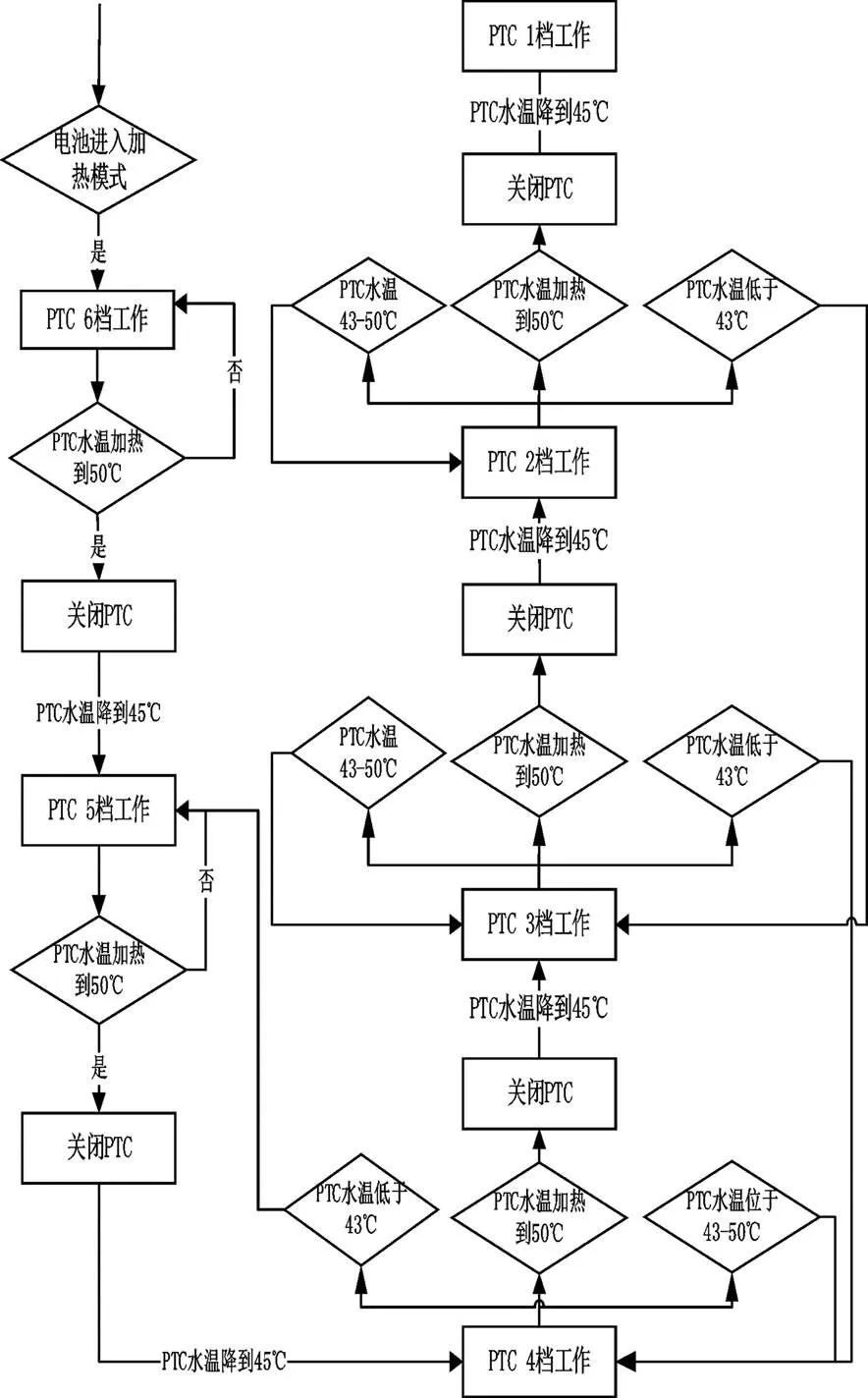

上述控制方法可以满足电池低温加热的需求,但是不能解决加热过程中档位频繁跳动的问题。本文提出了一种基于目标加热水温寻找平衡档位的控制方法,实现平衡档位下可以将水温可以长时间控制在目标值附近,以降低换挡电流的冲击的频率。优化后的控制方法见控制流程图6。

在低温环境下,车辆启动后,电动汽车电池进入加热模式,首先控制系统请求PTC以最大档位6档开始加热,当PTC水温从较低的温度加热到目标温度区间上限50℃时,请求PTC停止加热工作即发送0档。经PTC加热的热水通过水泵运转流经电池,与电池进行热交换使水温不断降低。当水温降低到目标温度区间下限45℃时,再次请求PTC工作,此次请求的加热档位较初次启动时降低一档,即请求PTC以5档开始加热,将水温从45℃加热到50℃。随着加热档位降低,加热功率会变低,随之水温上升速率也变慢,在目标温度区间加热时间延长,即PTC的5档加热功率小于6档,5档可以在目标温度区间工作更长时间。当PTC以5档将水温加热到50℃后,再次发送0档关闭加热器。在热水通过与电池热交换降温到45℃后,同理,再次以4档进行加热。PTC以4档工作,将水温加热到50℃后,再次发送0档关闭加热器。按照如上规则每次加热到目标水温上限50℃后则发送0档,然后等水温降到目标温度下限45℃后请求降一档进行加热。当电池温度加热到5℃后,电池退出加热模式关闭PTC。

按上述加热档位的控制原理,高档位(5、6档)加热功率大,可以保证PTC水温快速上升,但是当加热档位降到某个档位后,加热功率偏低,使其水温不能维持在45℃以上,则应该在该档位的基础上返回上一档进行加热,从而将水温加热到45℃以上。以上说明上升后的档位是能维持PTC水温在目标温度区间的最小档位,故该档位是最理想的平衡档位,是可以在目标温度区间持续工作最长时间的档位。例如,按上述降档优化方法,PTC以4档加热到50℃后,关闭PTC,等PTC水温降到了目标温度区间下限45℃后,应该以降档以3档进行加热,但是在3档加热过程中PTC水温不能上升到45℃以上,反而一直下降,等PTC水温降到43℃后,此时应该立即升档进行加热,即再次返回到4档进行加热。此时可以判断出PTC的4档才是目前温度条件下最优的平衡档位,4档是可以将PTC水温从45℃加热到50℃持续工作时间最长的档位。

图6 优化后的PTC加热控制流程

本节提出的加热器控制方法是为了不断寻找在当前水温条件下PTC工作的平衡档位,使平衡档位可以在目标温度区间工作更长时间。请求的加热档位越接近平衡档位,该档位在目标温度区间工作时间越长,整个加热过程档位切换的次数也就越小。并且在每次加热到目标水温上限后关闭PTC,利用余热维持水温在目标区间,在一定程度上也降低了整个加热过程中PTC档位切换的频率。除此之外还考虑到了低档位下加热功率不足的问题,当目前档位不能维持PTC水温在目标区间内时进行升档,并通过升档进一步确认最优平衡档位。

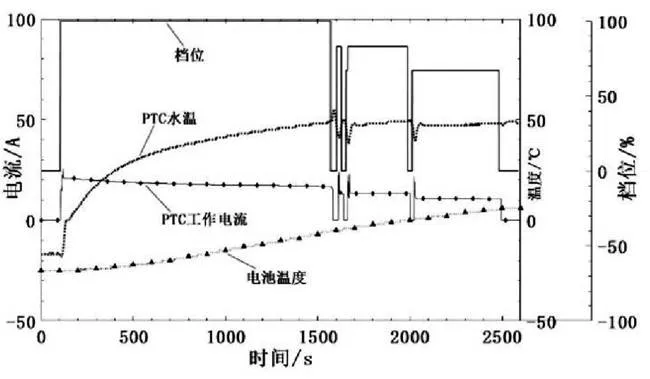

3.3 PTC的控制方法优化后试验

对优化后的控制方法进行实车试验,同样在高寒环境下静置车辆12小时,电池从-25℃开始加热,加热到5℃后停止,试验结果见图7。试验证明优化后的控制方法可以使PTC的水温维持在45-50℃,并且PTC的加热换挡次数减小到了5次,冲击电流发生的频率明显降低,优化后效果显著。此外,由于每次换挡加热都会将水温加热到50℃,提高了加热的效率,整个加热过程持续了40min,相比优化前加热时间缩短了17min。

图7 PTC加热控制优化后的试验结果

4 结束语

为保证电动汽车在低温下的动力性和续驶里程,本文提出了一种通过PTC加热动力电池的方法,并针对加热器档位频繁跳动的问题进行了控制优化,与优化前相比,整个加热过程加热器的档位切换次数从33多次下降到5次,很大程度上降低了档位频繁跳动的频率,优化效果显著。本文优化后的PTC控制方法不仅满足了电池加热的需求,而且减小了由于PTC档位频繁切换对电池带来的危害。

[1] 黄炘,陈丽雪,李川,李津,王朝晖,李杨.电动汽车低温充电性能的研究与分析[J].汽车电器,2020(03):20-23.

[2] Yunlong Shang,Chong Zhu,Gaopeng Lu,Qi Zhang,Naxin Cui, Cheng -hui Zhang.Modeling and analysis of high-frequency alternating- current heating for lithium-ion batteries under low-temperature operations[J]. Journal of Power Sources,2020,450.

[3] 朱建功,孙泽昌,魏学哲,戴海峰,房乔华,唐轩.车用锂离子电池低温特性与加热方法研究进展[J].汽车工程,2019,41(05):571-581+589.

[4] Junqiu Li,Danni Sun,Zhixiong Chai,Haifu Jiang,Chao Sun. Sinusoi -dal alternating current heating strategy and optimization of lithium- ion batteries with a thermo-electric coupled model[J]. Energy,2019, 186.

[5] Zhoujian An,Li Jia,Yong Ding,Chao Dang,Xuejiao Li. A review on lithium-ion power battery thermal management technologies and thermal safety[J]. Science Press,2017,26(5).

[6] 李罡,黄向东,符兴锋,杨勇.液冷动力电池低温加热系统设计研究[J].湖南大学学报(自然科学版),2017,44(02):26-33.

[7] Z.G. Qu,Z.Y. Jiang,Q. Wang. Experimental study on pulse self- heating of lithium-ion battery at low temperature[J]. International Journal of Heat and Mass Transfer,2019,135.

[8] Xiongbin Peng,Siqi Chen,Akhil Garg,Nengsheng Bao,Biranchi Pan -da. A review of the estimation and heating methods for lithium‐ion batteries pack at the cold environment[J]. Energy Science & Engineering,2019,7(3).

[9] Ruo-Jiang Wang,Yu-Hui Pan,Yong-Le Nian,Wen-Long Cheng. Study on dynamic thermal control performance of positive temperature coefficient (PTC) material based on a novel heat transfer model considering internal heat transfer[J]. Applied Thermal Engineering, 2020,165.

[10] 徐善红,聂永福.纯电动车用动力电池热管理系统设计[J].时代汽车,2019(08):63-64.

[11] 李相哲,苏芳,徐磊.电动汽车动力电池系统加热方法研究进展[J].电源技术,2019,43(05):900-903.

[12] 宋嘉梁.常温PTC热控材料及其热控方法研究[D].中国科学技术大学,2016.

[13] 杨君.纯电动汽车PTC水暖加热器结构设计及其控制系统研究[D].华中科技大学,2016.

[14] 雷治国,张承宁,董玉刚,林哲炜.电动汽车用锂离子电池低温性能和加热方法[J].北京工业大学学报,2013,39(09):1399-1404.

Control Optimization of Battery Heater Based on Electric Vehicle

Zhao Jiling, Wang Jinhang, Peng Jun, Ma Xiangming

( Guangzhou Automobile Group Co., Ltd Automotive Engineering Institute, Guangdong Guangzhou 511434 )

To solve the problem that the heating gears jump frequently during the heating process of the battery in low temperature, and considering that the impulse current caused by the frequent switching of the heating gears will shorten the battery life, the control method of finding the balance gear based on the target heating water temperature is proposed. Take the target heating water temperature as the control target, and starting from the highest gear to seek the equilibrium gear under the current conditions, so that the water temperature of the heater can be controlled near the target value for a long time under the equilibrium gear. Compared with the test results of real car before the optimization, the numbers of gear switches ware reduced from 33 to 5, and the heating time was also shortened from 57 minutes to 40 minutes in the whole heating process, which shows an obvious optimization effect.

Power battery of electric vehicle;Low temperature heating;Heater;Control optimization

10.16638/j.cnki.1671-7988.2021.03.003

U469.72

A

1671-7988(2021)03-10-05

U469.72

A

1671-7988(2021)03-10-05

赵继岭(1987.08-),男,汉,工学硕士,责任工程师,就职于广州汽车集团股份有限公司汽车工程研究院,主要研究方向:整车控制器软件开发。