影响板簧主片断裂的因素及校核方法研究

2021-02-24谢敏

谢敏

影响板簧主片断裂的因素及校核方法研究

谢敏

(广西申龙汽车制造有限公司,广西 南宁 530299)

针对某款10米客车少片簧主片异常断裂故障,提出了板簧悬架力学图解分析方法、扭转角刚度计算方法和适用各种工况的主片应力计算校核方法。相比常规校核方法,增加吊耳摆角、板簧弧高、板簧座位置、板簧扭转角刚度、离心力等因素的影响分析,从而了解主片断裂的机理,完善校核方法。

板簧;断裂;图解法;扭转角刚度

前言

客车上广泛使用的钢板弹簧主片(第一片),通过板簧座、吊耳和车架连接,板簧片间通过接触传递垂直力。这种结构板簧主片受力非常复杂,车身和车桥的相互作用力中除垂直力由各片板簧共同承受之外,其余方向作用力均由主片独自承担。目前常规板簧应力计算方法,主要是在主片卷耳中心加载垂直力和制动力,分别对垂直力产生的弯曲应力和制动力产生的卷耳应力进行校核。常规校核方法和悬架系统关联性较少,某些主片异常断裂故障很难用目前的方法查明。

本文通过《理论力学》中“力的平行四边形法则”和“三力平衡汇交定理”等静力学公理[1],对板簧悬架进行力学求解。同时通过《材料力学》中的矩形截面杆件的自由扭转角度计算公式[2],推导出板簧扭转角刚度计算公式,从而得以建立适用各种工况的主片应力计算校核方法。

现以某款10米少片簧公交车整车六立柱台架试验中(采集襄樊试验场路谱)后悬少片簧主片异常断裂为例,使用上述方法对各工况主片应力进行计算校核,从而研究主片断裂的机理,完善应力校核方法。

1 主片应力计算校核方法

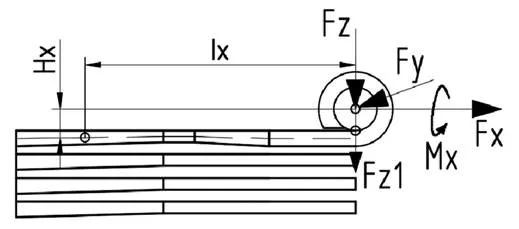

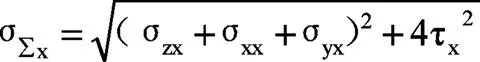

车身和板簧的相互作用力通过板簧主片卷耳传递。由于主片卷耳旋转阻力非常小,卷耳旋转力矩My可忽略;同时车桥和车身绕Z轴旋转的力矩由纵向和横向卷耳力抵消,卷耳不产生力矩Mz。因此卷耳受到的主要作用力为Fx、Fy、Fz、Mx,其中除垂直力Fz由各片板簧共同承担之外,其它作用力均由主片独自承担,详见图1。

图1 板簧主片受力示意图

1.1 主片弯曲应力

X、Y、Z三个方向作用力均对主片产生弯曲应力。首先通过板簧各片垂直力分配关系计算出主片垂直力Fz1,从而求出垂直力在主片X点位置弯曲应力为[3][4]:

σzx= Fz1*lx/(bx*hx2/6) (1)

式中:lx为x点到卷耳中心距离。bx为板簧宽度,hx为板簧厚度,详见图1。

平行力Fx在主片X点弯曲应力为[3]:

σxx=Fx*Hx/(bx*hx2/6) (2)

式中:Hx为主片卷耳中心到X点位置板厚中点的垂直距离,详见图1。

横向力Fy在主片X点弯曲应力为[2]:

σyx=Fy*lx/(hx*bx2/6) (3)

式中横向力Fy的抗弯截面系数为hx*bx2/6,远大于垂直力和平行力的抗弯截面系数。

1.2 主片扭转剪应力和角刚度公式推导

车桥单边跳动或车身倾斜,会导致板簧主片扭转变形,并产生扭转剪应力。

《材料力学》中矩形截面杆件的主要计算公式如下[2]:

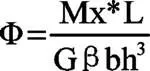

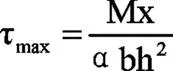

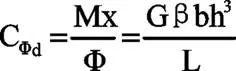

扭转角:

最大扭转剪应力(长边中点):

式中:Mx为扭转力矩,L为两个截面间距;G为剪变模量,钢材为80Gpa;b为板簧宽度;h为板簧厚度;α、β为矩形截面扭转系数,可从《材料力学》中查询。

从公式(4)可推导出等厚度板簧角刚度公式:

《材料力学》中,上述公式是假设扭转过程产生的正应力很小,与自由扭转并无太大差别而得出的。如果少片簧变截面斜度不太大,正应力引起的误差可接受,仍可以使用此公式。此时将少片簧看成是一组串联的长方体弹性元件,假设两截面间距为dx,少片簧角刚度从公式(6)中推导得出:

1.3 主片等效应力

由于卷耳垂直力Fz产生的卷耳剪应力,Fz1、Fy对主片产生的剪应力以及Fx对主片产生的拉/压应力非常小,对主片应力影响有限,可忽略不计。因此主片应力主要由弯曲应力和扭转剪应力合成。根据第三强度理论,主片各点等效应力为[2]:

式中:τx为主片X点最大扭转剪应力。

常规校核方法中,主片卷耳正下方到骑马螺栓区域应力不大于900~1000 MPa[3][4];紧急制动工况卷耳应力(X=0)不大于350MPa[3]。

相比公式(8),常规校核方法只校核主片垂直力的最大弯曲应力σz和紧急制动中卷耳弯曲应力σx,没有考虑主片扭转力矩,横向力,以及载荷的叠加影响,无法对车桥单边跳动和转弯工况进行应力校核。

2 案例分析

2.1 极限垂直上跳工况

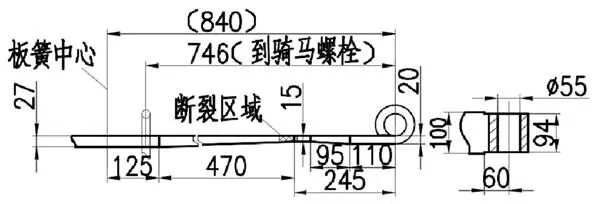

通常垂直跳动工况会进行满载和极限上跳两种状态应力校核,两者校核方法相同,仅垂直载荷不同。由于该车可靠性试验中仅3000Km就发生主片断裂(断裂位置详见图2),不属于疲劳断裂,因此本文仅对极限上跳工况进行应力校核[3][4]。

图2 后悬板簧主片外形图

2.1.1极限上跳工况悬架力学图解分析

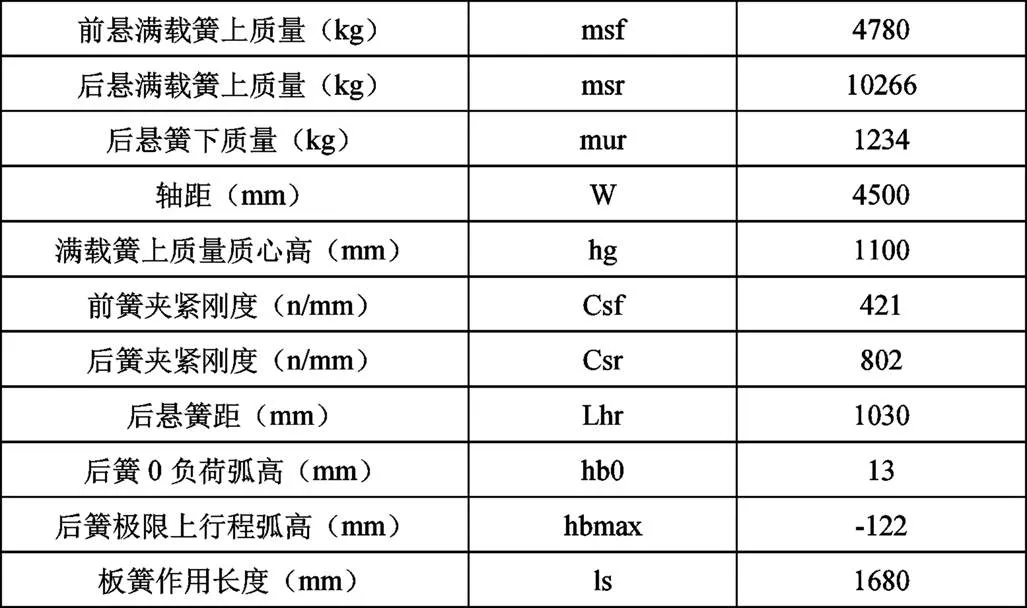

表1为公交车基本参数,后悬上跳极限时板簧弧高为hb max=-122mm,垂直载荷为:Fz=54135n。

表1 整车基本参数

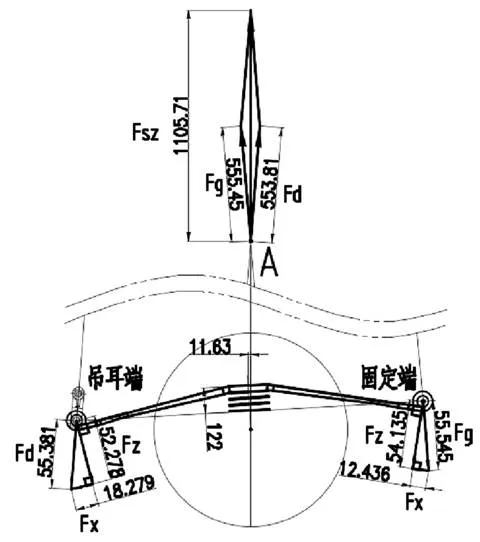

图3为根据极限上跳工况悬架参数画出的板簧悬架受力分析图,图中通过轮心垂直地面的直线和吊耳延长线相交于A点。根据《理论力学》的三力平衡汇交定理,板簧固定端主片卷耳合力Fg作用线通过交点A。

图3中,按1/1000比例在固定端卷耳中心画出板簧卷耳垂直分力Fz线段(长度为54.135mm,垂直板簧上表面)。根据《理论力学》的力的平行四边形法则,通过已知固定端卷耳平行分力Fx方向(平行板簧上表面)和固定端卷耳合力Fg方向,通过作图可获得平行分力Fx和合力Fg对应的线段长度,并通过比例关系算出板簧固定端平行分力Fx,卷耳合力Fg大小。

图3中,根据上步确认的固定端合力Fg大小和方向,以及吊耳端受力方向,轮胎垂直作用力方向,在A点按平行四边形法则推算出轮胎垂直作用力Fsz和吊耳合力Fd大小。然后用同样的方法将吊耳合力Fd分解为吊耳端垂直力Fz和平行力Fx。

通过上述方法,无需复杂计算,仅通过作图就能简单快速地对板簧悬架进行力学求解,从而得出板簧固定端作用力Fz=54135n,Fx=12436n;吊耳端作用力Fz=52278n,Fx=18279n。

图3 后悬极限上跳工况板簧受力分析图

2.1.2极限上跳工况主片应力校核

由于板簧总成的四片板簧垂直刚度相等,因此主片垂直力 Fz1为卷耳垂直力的1/4。图2为板簧主片的外形图,将主片参数和载荷Fz1、Fx代入公式(1)、(2)、(8)中计算出主片各点等效应力。

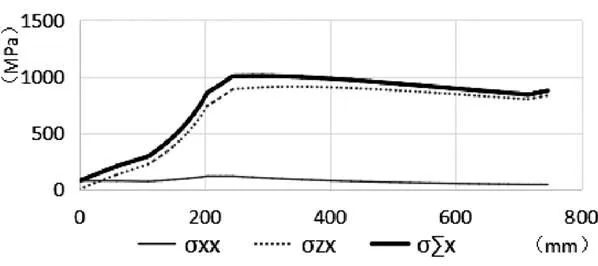

图4 后簧主片极限上跳工况固定端应力曲线图

图4为板簧主片固定端各点的应力曲线图,横坐标为主片各点到卷耳中心距离。其中垂直力产生的最大应力为909MPa(距离卷耳中心339mm);最大等效应力为1005MPa(距离卷耳中心292mm,σz= 904MPa,σx=101 MPa)。如果按常规校核方法只校核垂直力产生的弯曲应力,主片极限上跳工况应力基本满足要求。但是用最大等效应力校核时,主片应力明显超过许用应力,不满足要求。从上述分析可看出:悬架系统中吊耳摆角、板簧弧高等悬架因素会明显影响卷耳平行力Fx,进而影响到主片应力和可靠性。

虽然极限上跳工况主片最大等效应力超过许用应力,但是从限位块撞击痕迹看:该车试验过程没有达到极限行程,并且试验里程过短不属于疲劳断裂。因此极限上跳工况等效应力超标不是主片断裂的主要原因。

注:①板簧实际为弧线形变化,为方便计算求解,本文将板簧变形简化为线性变化,计算出来的应力值为近似值。②图4中卷耳应力为74MPa(X=0),满足许用应力要求。③除制动工况外,吊耳端/固定端载荷和应力相差不大,后文非制动工况仅对固定端进行分析。

2.2 紧急制动工况

2.2.1紧急制动工况主片应力校核

紧急制动过程中,质心前移,板簧在制动力作用下发生扭转变形。0.8g紧急制动减速时,重量转移为:△G=28835n;后悬单边簧上重力为:Fsz=35886n;单边制动力为:Ftx= 33546n;固定端板簧弧高为:hg=-69.5 mm;吊耳端弧高为:hd=4mm。

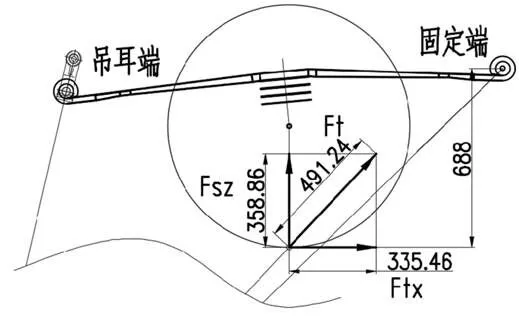

板簧悬架受到轮胎力Fsz和Ftx共同作用,轮胎合力Ft作用于轮心在地面的投影点,合力大小和方向通过作图法获得,详见图5。参考垂直跳动工况图解法,通过轮胎合力Ft求解卷耳作用力,结果详见表2。

图5 紧急制动工况后簧受力分析(固定端在后)

表2 紧急制动工况后簧卷耳作用力(n)

板簧制动工况应力校核方法同垂直跳动工况。该车最大等效应力为401MPa(固定端,距离卷耳中心746mm,σz= 508 MPa,σx=-107MPa),卷耳应力为189MPa,均满足许用应力要求,不是主片断裂的主要原因。

2.2.2制动工况板簧座位置影响分析

为研究板簧座位置对板簧受力影响,假设悬架受到的地面作用力不变,对调图5中板簧固定端支架和吊耳位置,并确保吊耳摆角相同。求出的卷耳作用力详见表2。

从表2可看出:固定端布置在悬架前方时,卷耳受到的平行力Fx比地面制动力大22%。而固定端在悬架后方时,固定端平行力比地面制动力小6%。因此固定端位置对制动工况卷耳平行力Fx影响较大。而常规制动工况卷耳应力校核方法是用地面制动力作为卷耳平行力进行校核的,当板簧悬架固定端在前方时会有较大偏差。

2.3 后桥极限单边跳动工况

2.3.1后桥极限单边跳动工况应力校核

客车车桥极限单边跳动角度一般为6°,极限跳动时后悬压缩端垂直载荷为:Fz= 46846n;弧高为:hg=-104mm。参考垂直跳动工况图解法,求出固定端卷耳作用力:Fx=11727n。

将图2中主片参数代入公式(7),求出后簧主片卷耳中心到骑马螺栓区间的扭转角刚度为:CΦs=2.25e7n.mm/rad。扭转6°时,主片扭转力矩为:Mx=2.35e6n.mm。

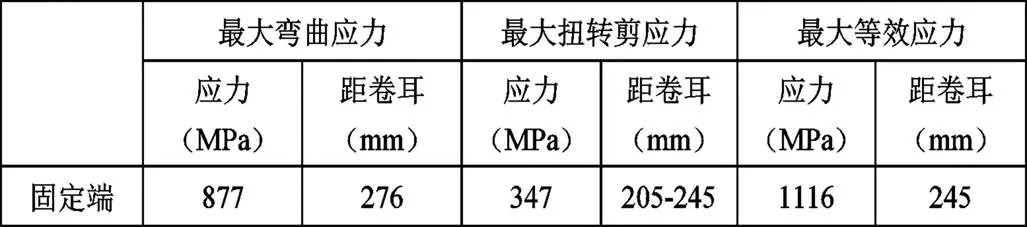

将Fz1、Fx、Mx代入公式(1)、(2)、(5)、(8)中,计算结果详见表3,固定端应力曲线图详见图7。

从表3可看出,虽然主片最大弯曲应力(σx+σz)满足许用应力要求,但是受主片扭转剪应力影响,主片中段最薄处,产生1116MPa等效应力,远大于材料许用应力;最大等效应力位置和实际断裂位置相符;6°跳动行程正好接触限位块,和限位块接触印记相符。因此可确定后桥极限单边跳动工况应力超标是主片断裂的主要原因。

表3 后桥极限单边跳动工况主片最大应力

经对断裂板簧优化,在确保垂直刚度不明显增加的情况下,将中部最薄处厚度由15mm调整为16mm,主片极限单边跳动工况等效应力下降到954MPa,在板簧许用应力折中位置,基本满足许用应力要求。优化后的板簧1.5万公里可靠性试验不再发生断裂。

2.3.2极限单边跳动工况卷耳许用应力探讨

板簧改进过程中,为排除主片中间薄两端厚中部应力集中因素影响,曾将主片卷耳厚度减薄到17.5mm,此时紧急制动工况卷耳应力为239MPa(满足卷耳许用应力)。但是主片卷耳在1万公里左右出现疲劳断裂(极限单边跳动工况卷耳应力为567MPa),说明主片扭转力矩对卷耳可靠性有明显影响。

常规校核方法中,卷耳许用应力未考虑主片扭转剪应力影响,许用应力值较低,不适用主片扭转工况(尤其是少片簧)。参考现有试验数据:该车前/后簧极限单边跳动工况卷耳应力小于450MPa时,均能完成1.5万公里可靠性试验,因此推荐主片极限单边跳动工况卷耳应力小于450MPa。

2.4 极限转弯工况

客车极限侧向加速度一般为0.4g,此时车身侧倾角为3°,后悬压缩端单边垂直载荷为:Fz= 35969n,板簧弧高为:-77mm。主片扭转力矩为:Mx=1.18e6n.mm。卷耳横向力为车身后段离心力1/4,为:Fy=10060n。参考垂直跳动工况图解法,求出固定端卷耳作用力:Fx=9612n。

将Fz1、Fx、Fy、Mx代入公式(1)、(2)、(3)(5)、(8)中。计算得出主片最大等效应力为850MPa(距离卷耳中心245mm),其中σz=587MPa,σx=90MPa,σy=99MPa,τmax=173 MPa。主片最大等效应力未超过板簧许用应力,不是主片断裂的主要原因。

3 结论

常规板簧应力校核方法主要关注垂直力产生的弯曲应力和制动力产生的卷耳应力。本文通过引入板簧悬架力学图解法、板簧扭转角刚度计算方法、板簧主片应力计算校核方法,对极限上跳、紧急制动、极限单边跳动、极限转弯等工况主片应力进行深入分析,从而发现:①主片除受垂直力作用外,还受到平行力、横向力和扭转力矩作用。这四个作用力相互叠加影响,组成各种复杂工况力学模型。②卷耳平行力在所有工况都会出现,受悬架影响明显,即使地面无纵向力也有可能产生较大平行力。③主片扭转角刚度较大时在颠簸路面和弯道会产生较大扭转力矩,对主片可靠性有较大影响。④横向力产生的最大力矩在主片根部,对多片簧根部应力有较大影响。⑤垂直力是主片最主要作用力,提高主片可靠性时,首先要降低主片垂直力的弯曲应力。

虽然上述方法获得的弯曲应力(卷耳平行力)、和扭转剪应力均为近似值,但是通过对案例分析改进过程可看出:上述校核方法弥补了常规校核方法的不足,校核结果更接近实际,具有较大的实用价值。

[1] 哈尔滨工业大学理论力学教研组.理论力学上册[M].5版.北京:高等教育出版社,1997.

[2] 刘鸿文.材料力学上册[M].3版.北京:高等教育出版社,1998.

[3] 王雯锋.汽车底盘设计[M].2版.北京:清华大学出版社,2018.

[4] 王望予.汽车设计[M].4版.北京:机械工业出版社,2006.

Suspension Factors and Checking Methods of Leaf Spring Fracture

Xie Min

( Guangxi Shenlong Bus Co., Ltd., Guangxi Nanning 530299 )

In order to find out the cause of the 10m bus leaf spring fracture, The paper analyzes the graphic analysis method of leaf spring suspension mechanics, the calculation method of leaf spring torsion angle stiffness and Mathematical model for stress calculation of leaf spring under various working conditions.Through these methods, find out the main factors of the leaf spring fracture and check methods.

Leaf spring; Fracture; Graphic analysis method; Torsion angle stiffness

10.16638/j.cnki.1671-7988.2021.03.029

U463.1

A

1671-7988(2021)03-96-04

U463.1

A

1671-7988(2021)03-96-04

谢敏(1979-),底盘设计主任工程师,就职于广西申龙汽车制造有限公司,研究方向:底盘设计开发。