传动系统撞击现象的分析与优化

2021-02-24梁博洋陈达亮王东

梁博洋,陈达亮,王东

传动系统撞击现象的分析与优化

梁博洋,陈达亮,王东

(中国汽车技术研究中心有限公司,天津 300300)

针对某后置后驱电动客车在收油门工况下产生的撞击问题,进行了整车试验测试。通过同步采集传动系统不同位置的噪声、振动以及转速信号,对撞击现象进行描述,并辨识撞击发生位置。以撞击持续时间内的信号RMS值作为评价指标,探究悬置以及齿轮副间隙对撞击剧烈程度的影响。从降低传动系统扭矩变化速率的角度出发,提出了优化撞击问题的措施。优化试验结果表明:优化电机输出扭矩以及加装弹性联轴节的方法是改善撞击问题的有效手段。

传动系统;撞击;试验;评价指标

1 引言

国外学者对于传动系撞击问题进行了一定的研究,而国内对于该问题研究较少。Robert[2]对踩油门和收油门工况下撞击进行实验和分析,阐述了撞击的产生过程,指出发动机扭矩变化速率、传动系统间隙及传动系统刚度是影响撞击严重程度的主要因素,并给出了几种减小撞击响应的优化措施;Luiz[3]对手动变速器换挡撞击问题进行研究,从壳体振动加速度、声压级、扭转振动加速度角度评价撞击问题;Enrico[4]以壳体振动加速度峰-峰值和均方根值评价撞击的严重程度。

本文针对一辆搭载两挡减速器的后置后驱电动客车进行试验测试与分析,对其收油门(Tip out,踩下油门踏板之后抬起)工况下存在的撞击问题进行研究,辨别发生撞击的部位,以撞击持续时间内的RMS值评价撞击的剧烈程度,提出了易于实现的优化措施并再次进行了试验验证。

2 试验设计

试验样车在某工况下产生撞击响应,采用LMS Test.Lab软件进行数据采集及分析。

2.1 传动系结构分析与测点布置

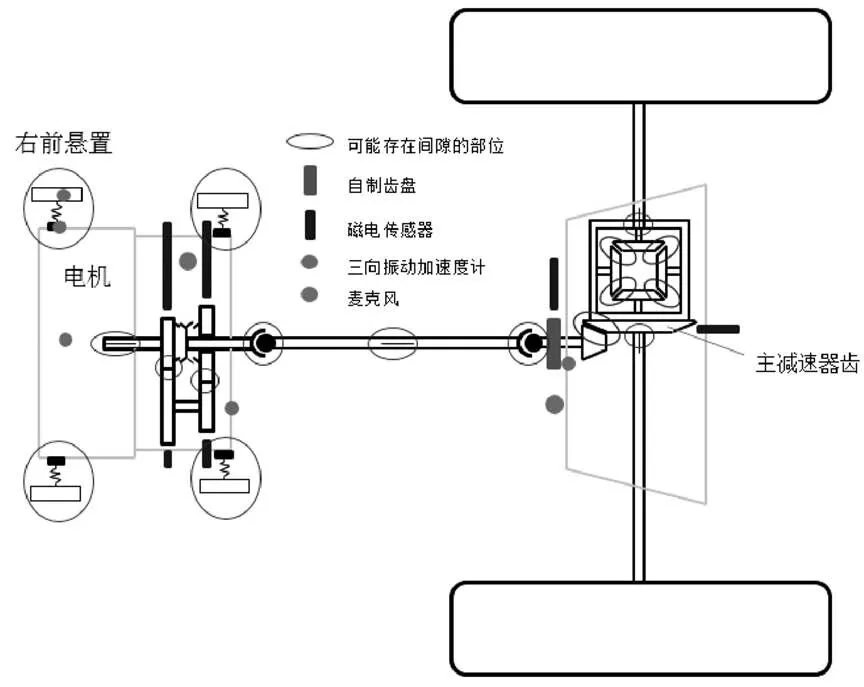

传动系统结构如图1所示。图中蓝色圆形代表振动传感器,橙色圆形代表麦克风传感器,蓝色矩形代表磁电传感器,电机CAN总线记录电机的转矩、转速及电流信号。

图1 传动系统结构及测点布置

2.2 试验方案制定

整车撞击测试在笔直平坦的柏油马路上进行,汽车挂一挡加速至30km/h后开始收油门滑行,轻踩油门使车速维持在30km/h附近;挂二挡时加速至40km/h后开始收油门滑行,轻踩油门使车速维持在40km/h附近。试验工况如表1所示:

表1 试验工况设置

3 结果与分析

3.1 撞击现象描述与撞击位置辨别

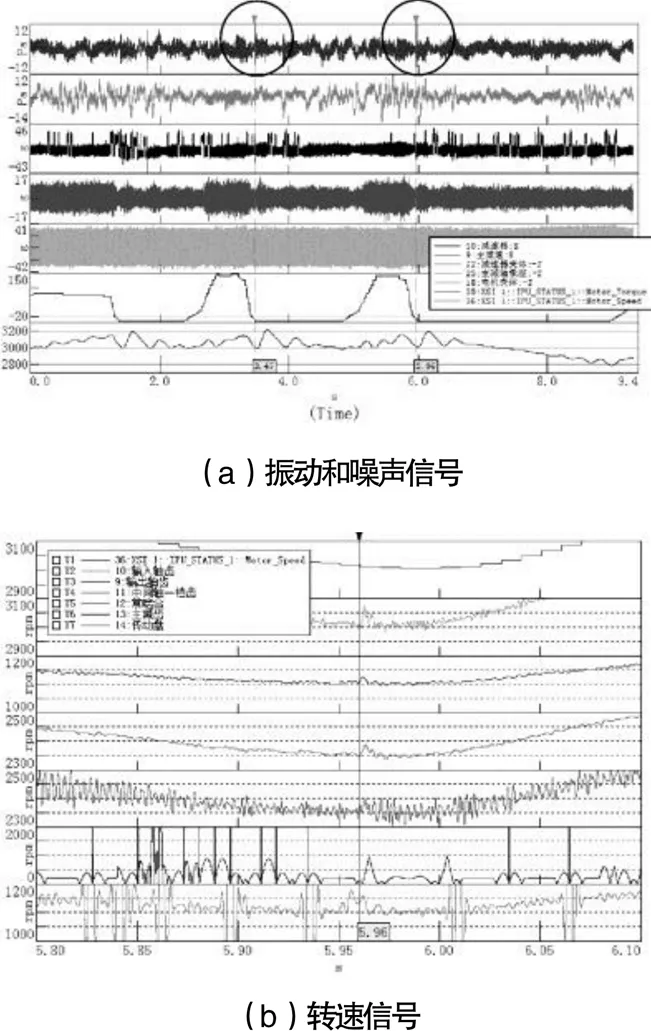

传动系统在电驱动总成悬置、花键连接副、减速器齿轮副、万向节、主减速器齿轮副等多处都可能存在间隙,为了观察撞击现象并识别撞击发生位置,图2(a)显示了工况1试验条件下的测试结果。

由图2(a)可知,发生了两次明显、完整的撞击现象:当电机转矩由一个正值突然减小至零值附近时发生撞击现象,噪声和振动信号会出现不同程度的幅值突变,然后衰减至平稳状态,电机转速也因为传动系统内部件的撞击发生波动。

图2 工况1测试信号

通过回放麦克风声音,减速器近场噪声中金属撞击声比主减近场噪声中金属撞击声更为明显;减速器壳体出现了明显的振动加速度突变,而主减壳体、电机壳体未在发生撞击时出现明显的幅值突变;由图2(b)各转速测点结果进一步分析,在较大一次撞击时刻5.96s的各转速信号中,在输入齿轮轴处转速突变值最大,按照动力传递路径呈现依次减小的变化规律,说明撞击发生在电机减速器总成一侧。

孔老一被老三的尖叫声惊醒,猛地挣脱手上的绳子,疯了似的扑向老三,一把将老三死死抱在怀里,任凭宪兵怎么抽打,再也不肯撒手。宪兵无奈,只好用一根绳子裹粽子一样一道又一道地将孔老一裹了个严严实实。

3.2 撞击评价指标

在声学理论基础中,声强与声能密度及声压的关系为:

式中:I为声强,D为声能密度,c为声音在介质中的传播速度,ρ为介质的密度。

而穿过某一波振面的声音能量大小与声强之间的关系为:

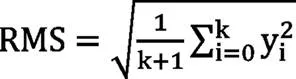

由式(1)和式(2)综合可得,对于某一确定声场介质密度、声速、波振面面积等均为常量,声压的平方值与声音能量大小呈正相关。故对于测试所采集到的声音时域信号,可以以撞击持续时间段内信号的均方根(RMS)值反映严重程度。经过对试验数据的多次考量,将持续时间定为0.02s可以包含一次完整的冲击。LMS测试软件中计算时间信号RMS的公式为:

式中:k为信号中样本点个数,y为某一样本点对应的纵坐标幅值大小。对于噪声信号,y表示声压大小(单位为Pa);对于振动信号,y表示加速度大小(单位为g)。

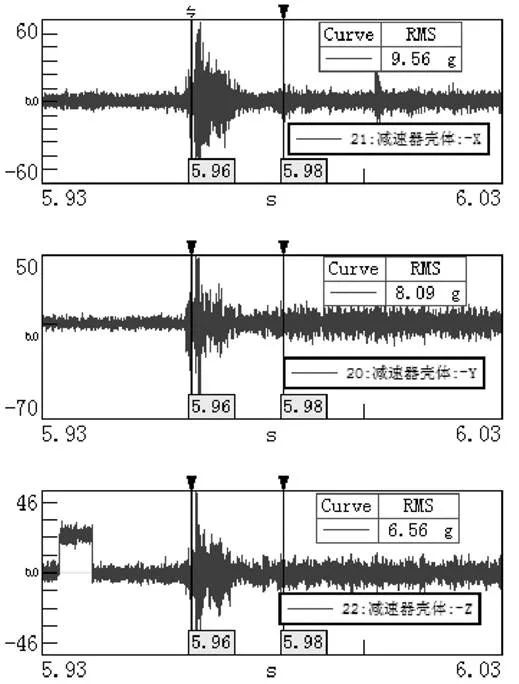

如图3所示,相比噪声信号,其抗干扰能力强且布置精确。同一个测点振动信号由三个方向组成,三个方向有较好的一致性,故选取垂直方向(Z向)0.02s内的RMS值作为评价指标能够正确反映撞击的大小,且与噪声主观评价结果一致。后续振动信号时域图均由表格代替。

图3 工况1减速器壳体振动信号

3.3 悬置与齿轮副侧隙对撞击程度的影响

(1)悬置

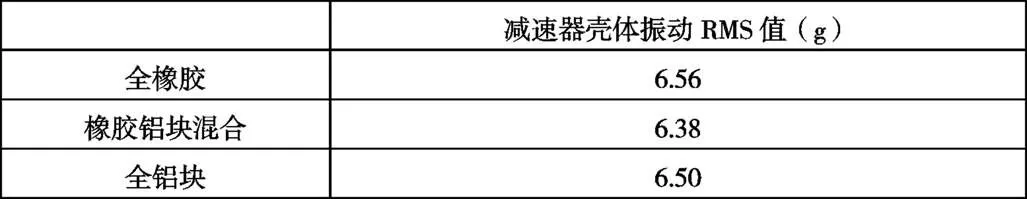

悬置是作为连接动力总成和车身的部分存在,主要作用是支撑动力总成、限制动力总成的抖动量、减少动力总成的振动对汽车的影响,对汽车NVH性能起着非常重要的作用,有必要研究其对撞击严重程度的影响。试验采用铝块悬置代替橡胶悬置的方法改变悬置的刚度,具体分为全橡胶悬置、橡胶铝块混合悬置和全铝块悬置三种不同刚度组合,如表2所示为工况3试验条件下减速器壳体振动信号对比。由表可知,三种不同刚度下减速器壳体振动RMS值变化量小于3%,说明悬置对于撞击的剧烈程度几乎无影响。

表2 工况3减速器壳体振动RMS值对比

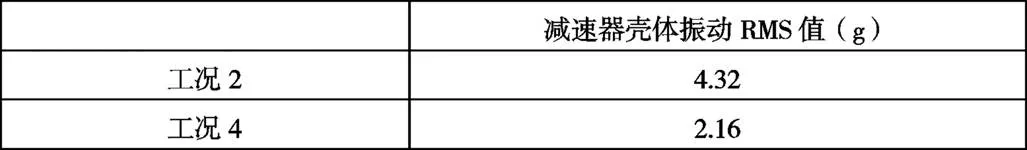

(2)齿轮副侧隙

由于齿轮加工精度、齿轮定位误差以及齿轮润滑等因素,啮合齿轮副之间不可避免地存在一定的间隙,当对汽车进行踩油门、收油门、起步、停车、换挡等操作时,传动系统扭矩或负载发生变化,进而产生了撞击现象,因此齿轮副侧隙是影响撞击剧烈程度的重要因素之一。试验采用去除中间轴的方法消除了一档常啮合齿轮副之间的间隙,工况2和工况4条件下减速器壳体振动信号如表3所示。去掉中间轴之后二挡减速器壳体z向振动由4.32g减小到2.16g,说明减少齿轮副间隙可以缓解撞击的剧烈程度,但是由于传动系统其他部位间隙仍然存在,撞击问题没有被完全消除。

表3 减速器壳体振动RMS值对比

4 优化与验证

本节对扭矩突变的速率进行优化,通过优化电机扭矩控制程序以及在万向节处加装弹性联轴节的方法,分别在传动系统的源头及中间部分减小扭矩突变的速率,并进行试验验证。

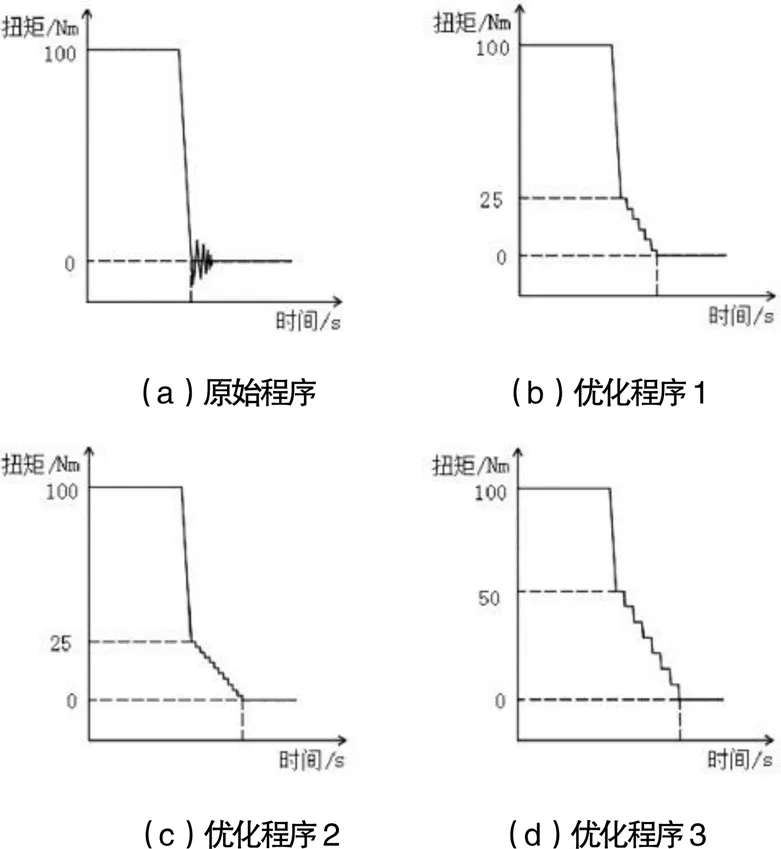

4.1 优化电机扭矩控制程序

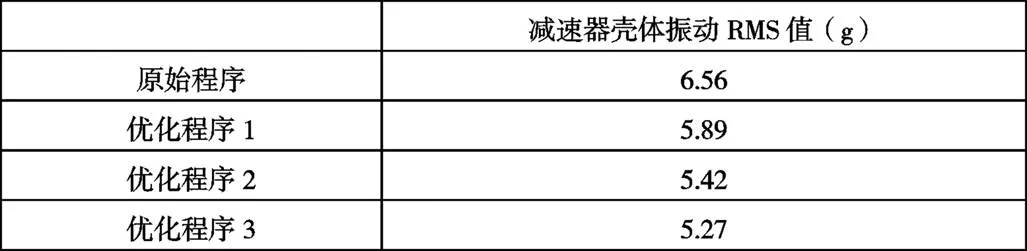

根据本次测试结果,设计了三种扭矩优化程序以减小扭矩突变至零值时的速率。如图4(b)(c)(d)所示,电机输出扭矩在下降至某一阈值时开始控制每次扭矩降下幅度,原始程序与优化程序在工况1试验条件下的减速器壳体Z向振动对比结果如表4所示。经过优化电机输出扭矩后持续时间内RMS值由6.56g分别降低至5.89g、5.42g、5.27g,说明降低电机输出扭矩的变化速率能够有效地优化撞击问题。

图4 电机输出扭矩示意图

表4 工况1电机扭矩优化对比

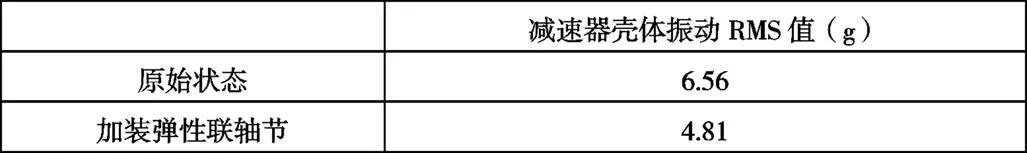

4.2 加装弹性联轴节

弹性联轴节能精确传递运动和扭矩,不会为传动系统引入额外的间隙,起到不同程度的减振、缓冲作用,改善传动系统工作性能[5]。在减速器输出轴与万向节相接处加装弹性联轴节,其在工况1试验条件下减速器壳体Z向振动测试结果如表5所示,持续时间内RMS值由6.56g下降至4.81g,说明加装弹性联轴节的方法同样能够有效地优化撞击问题。

表5 工况1加装弹性联轴节对比

5 结论

(1)本文针对一辆搭载两挡减速器的后置后驱电动客车在收油门工况下存在的撞击问题进行了试验研究。根据试验结果对撞击现象进行了描述,并且通过比较噪声大小以及转速突变值顺序初步辨识出撞击发生在电机减速器总成侧。

(2)改变悬置刚度对于撞击的剧烈程度几乎无影响;消除减速器齿轮副之间的间隙,可以缓解撞击问题的剧烈程度;去掉减速器中间轴虽然可以消除传动系统一部分间隙,但是破坏了减速器结构造成一挡无法使用,不适用于实际优化撞击问题。

(3)从降低传动系统扭矩变化速率的角度出发,优化电机输出扭矩以及加装弹性联轴节的方法是改善撞击问题的有效手段。

[1] Gilbert D A, O'Leary M F, Rayce J S. Integrating Test and Analytical Methods for the Quantification and Identification of Manual Trans -mission Driveline Clunk[C].SAE 2001 Noise & Vibration Conferen -ce & Exposition, 2001:1502-1505.

[2] Krenz R A.Vehicle Response to Throttle Tip-In/Tip-Out[C].SAE Sur -face Vehicle Noise and Vibration Conference,1985,94(4):793-800.

[3] Bellatini L, Vettorazzo D, Barbosa C, et al. Rowing Clunk on MT Transmissions for Pick-Up Trucks[C].SAE Brasil International Con -gress and Display,2014:0144-0149.

[4] Enrico Galvagno, Luca Dimauro, Gianluca Mari, et al. Dual Clutch Transmission Vibrations during Gear Shift:A Simulation-Based Approach for Clunking Noise Assessment[C].Noise and Vibration Conference & Exhibition,2019:1553-1556.

[5] 袁跃兰,马彪.弹性联轴器对车辆动力传动系统扭振影响研究[J].农业装备与车辆工程,2018,56(02):20-24.

Analysis and Optimization of Driveline Clunk

Liang Boyang, Chen Daliang, Wang Dong

(China Automotive Technology and Research Center Co., Ltd., Tianjin 300300)

Aiming at the clunk problem of a rear-drive electric bus under the condition of throttle receiving,the whole vehicle test is carried out.The clunk phenomenon is described by synchronously collecting the noise,vibration and speed signals of different positions of the transmission system,and the location of clunk is identified.Taking the RMS value of clunk duration as the evaluation index,the influence of mounting and gear pair clearance on the severity of clunk is explored.From the point of view of reducing the change rate of transmission system torque,the measures of optimizing clunk problem are put forward.The optimizing test results show that the methods of optimizing motor output torque and installing elastic coupling are effective means to improve clunk problem.

Transmission system; Impact; Test; Evaluation index

10.16638/j.cnki.1671-7988.2021.03.027

U463.2

A

1671-7988(2021)03-89-04

U463.2

A

1671-7988(2021)03-89-04

梁博洋,硕士研究生,就职于中国汽车技术研究中心有限公司,研究方向为汽车传动系统NVH性能提升、汽车BSR异响解决。