某轻型客车转向系统设计校核

2021-02-24张铭贵

张铭贵

某轻型客车转向系统设计校核

张铭贵

(厦门金龙联合汽车工业有限公司,福建 厦门 361000)

转向系统的作用是接受驾驶员的方向操作,带动连杆动作,使轮胎产生转向角来实现行驶车辆的转向。对转向系统的要求是:操纵轻便,安全可靠,有自动回正作用,传到转向盘上逆向力冲击要小。文章详细的阐述了液压转向助力系统的构成及功能,并对某轻型客车转向系统各性能参数进行设计校核,以判定转向系统的零部件参数是否满足法规及使用要求,最终使某轻型客车顺利开发量产。

转向;校核;齿轮;传动比

前言

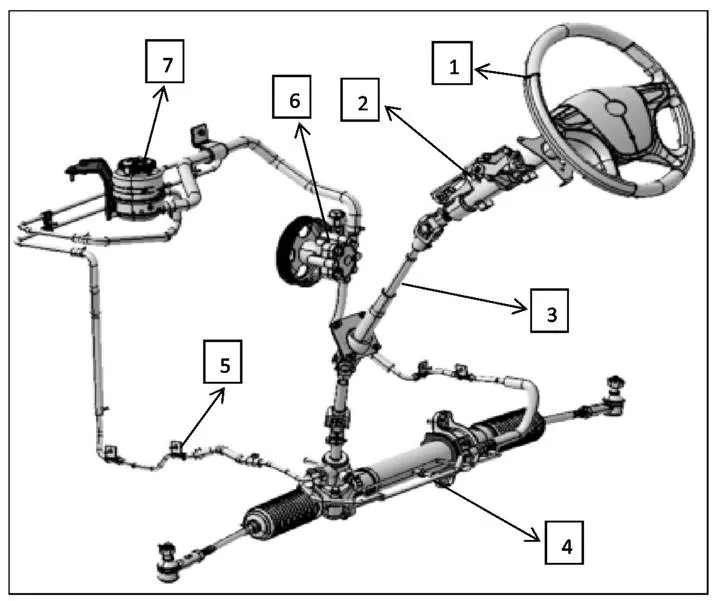

汽车驾驶员通过转向系统来控制汽车的行驶方向,转向系设计的优良直接影响汽车的安全性、操纵稳定性[1]。如图1所示,某轻型客车的液压助力转向系统由转向器、转向传动轴、转向管柱、转向油泵、转向管路、转向油罐等部件组成,每个零部件都发挥着至关重要的作用。

1 转向系统相关参数

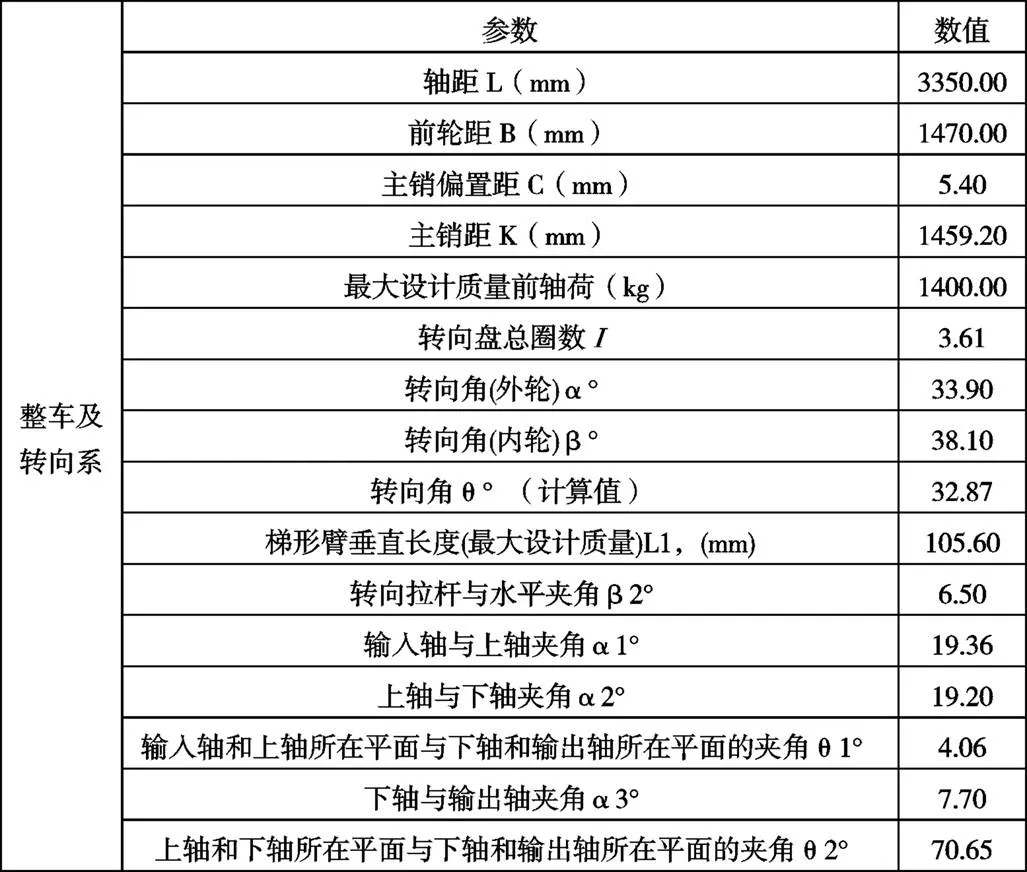

1.1 整车及转向系参数(表1)

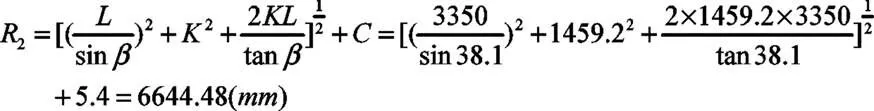

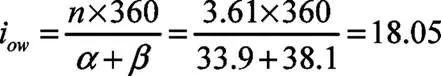

1.2 零部件参数(表2)

2 转向系统设计校核

2.1 最小转弯半径

当汽车以最大转向角(转向盘往一侧打到底)缓行时测得的转弯半径就是最小转弯半径。最小转弯半径是衡量汽车转弯时,车身外侧碰撞障碍物的难易程度[2]。

1.方向盘 2.转向管柱 3.转向传动轴 4.转向器 5.转向管路 6.转向油泵 7.转向油罐

表1 整车及转向系参数

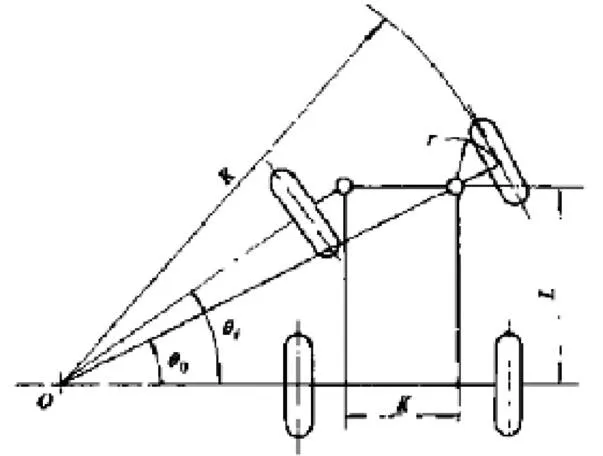

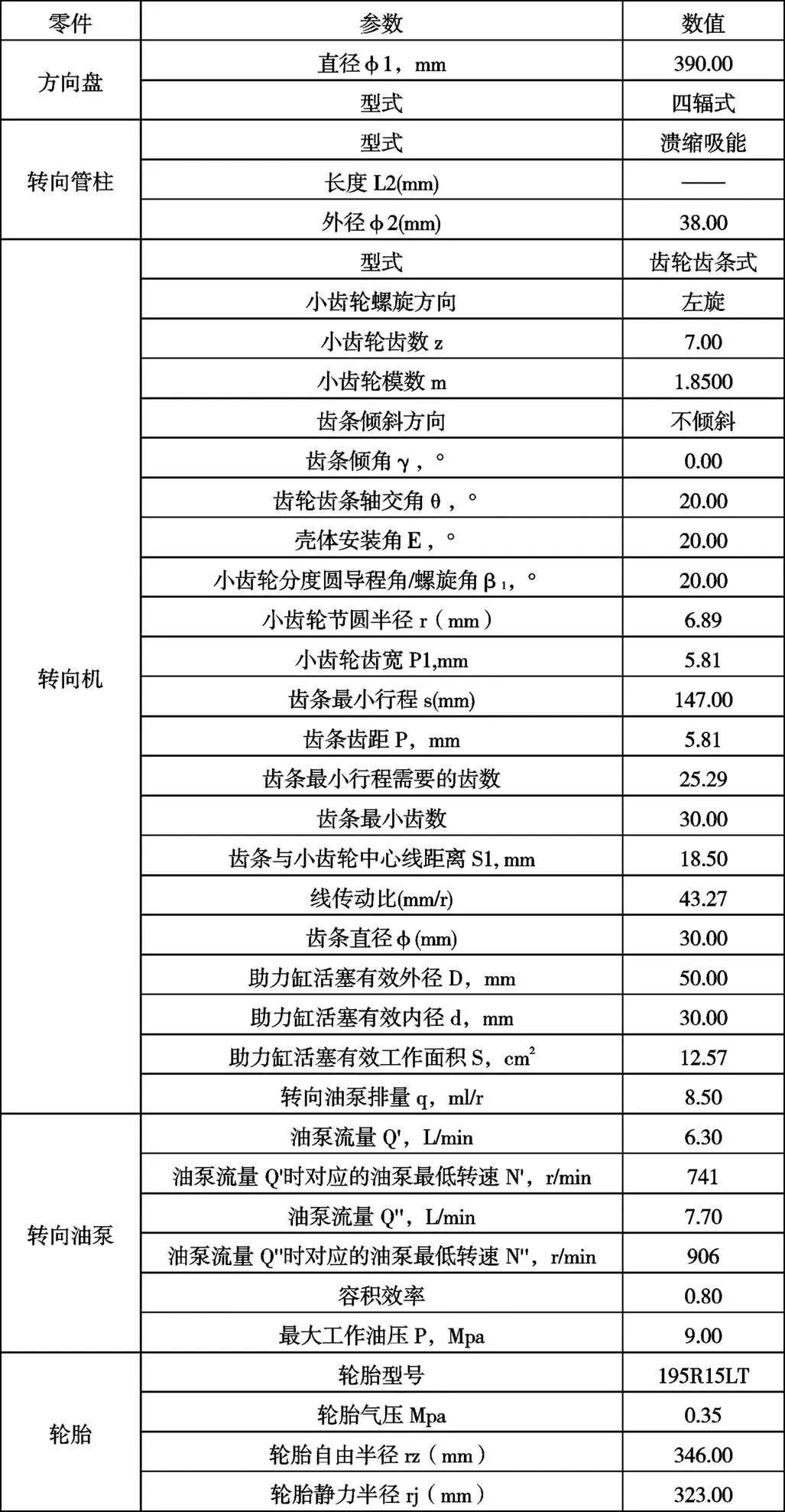

前轮转向角越大则转弯半径小,转向越灵活[2]。理想状态下的车辆转向,四个车轮是绕转向中心做纯滚动。此时,车轮的内转向角应大于车轮的外转向角,假设车轮是一个绝对的刚性体,车轮内转角与车轮外转角的关系式应是:

式中:K—主销距; L—轴距; C—主销偏置距。

图2 内外轮转角关系图

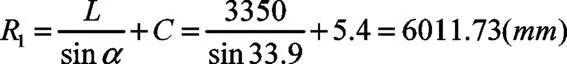

2.1.1按外轮最大转角

2.1.2按内轮最大转角

故车轮最小转弯半径为6328.11mm,此项无强制法规要求,但同其它车型对比(同类成熟产品)最小转弯半径相当,判断满足使用要求。

表2 零部件参数

2.2 转向器线传动比

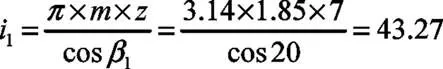

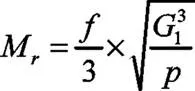

转向器线传动比为转向器自身参数计算,按汽车设计手册公式计算:

式中:m—小齿轮模数; Z—小齿轮齿数; β1—小齿轮分度圆导程角。

2.3 转向系角传动比

式中:—方向盘圈数;α—外轮转向角;β—内轮转向角;

一般情况下,机械转向的汽车,轻型车角传动比在15~23之间[3]。该车型转向系角传动比为18.05,设计值可满足使用要求。

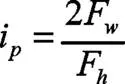

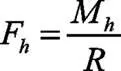

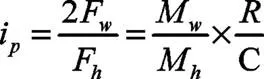

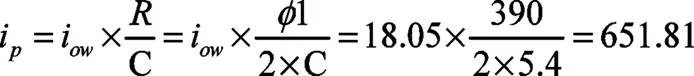

2.4 转向系力传动比

转向系力传动比指两个车轮受到的阻力的合力2Fw与转动方向盘的手操作力Fh之比,计算公式如下:

车轮受到的阻力合力值2Fw应等于车轮的转向阻力矩Mw与主销偏置距C之比,计算公式如下:

方向盘的手操作力Fh等于方向盘的转动力矩Mh与方向盘的半径R之比:

整合公式(6)(7)(8),得:

即各项数据代入式(9),得:

2.5 转向阻力矩

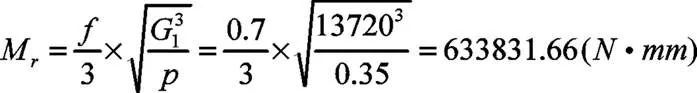

静态原地转向阻力矩是汽车中最大极限转向所需力矩,比行驶中转向所需的力矩大2到3倍。目前采用半经验公式计算:

式中:

M—原地转向阻力矩;

—车辆与地面的摩擦因子,一般取0.7;

1—车辆前轴载荷;

p—车轮胎压;

前轴载荷:1=1400×9.8=13720()

各项数据代入式(10),得:

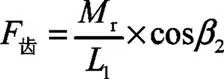

2.6 转向拉杆与齿条受力

车辆转向主要靠转向拉杆带动车轮转向,故需要计算实际转向器拉杆最大受力值是否大于设计值,按汽车设计手册计算公式:

式中:

Mr—转向阻力矩;

L1—梯形臂垂直长度;

β2—转向拉杆与水平面夹角;

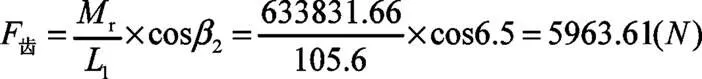

各项数据代入式(11),得:

转向器齿条/拉杆设计能承受的最大输出力10681N,实际工作F齿=5963.61N<10681N,可满足使用要求。

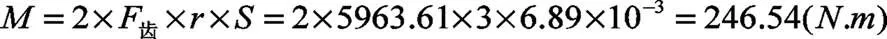

2.7 转向静扭矩值

转向器静扭矩值用于转向器静扭强度试验值输入,用此计算数值进行转向器的试验,验证是否满足要求,依据《QC/T 29097-1992 汽车转向器总成技术条件》计算方法:

式中:

F齿—转向拉杆齿条受力;

r—小齿轮节圆半径;

S—安全系数,取3;

各项数据代入式(12),得:

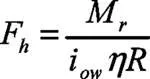

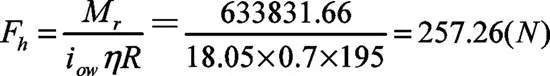

2.8 方向盘手操作力

方向盘手操作力要求转向轻便,并且需符合法规要求,计算如下:

式中:

M—转向阻力矩;

F—作用于转向盘的力;

i—转向器角传动比;

—方向盘半径;

—转向器的效率,取=70%;

各项数据带入式(13),得:

原地无助力情况下手操作力为257.26N,按经验:原地转向所需的力矩要比行驶中转向所需的力矩大2~3倍,所以实际行驶中转向所需的力约为85.75~128.63N。根据汽车设计要求,转向时加在转向盘上的切向力,对轿车不应大于150-200N[4],故设计满足要求。

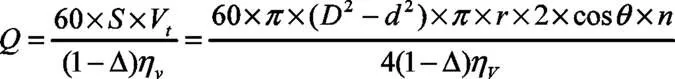

2.9 油泵流量匹配计算

转向泵流量的选择要满足液压转向器对油液流量的需求,即提供填补客车转向时动力转向器的活塞移动产生的空间所需的流量[5]。故需要计算转向系工作是所需要的实际流量,所选的油泵流量必须大于或等于计算所需的流量值,相关计算如下:

式中:

Q—油泵的计算流量;

—汽车转向盘的最大转速,一般取1.5 r/s;

V—活塞杆移动的速度;

—助力缸的有效截面积;

—助力缸活塞有效外径;

—小齿轮的节圆半径;

η—油泵的容积效率,取0.8;

—助力缸活塞有效内径;

△—泄漏系数,取0.1;

—齿轮齿条的轴交角;

各项数据代入式(14),得:

选用转向油泵流量Q1=7.7L/min,Q1>Q,因此所选用的转向油泵符合要求。

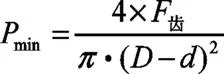

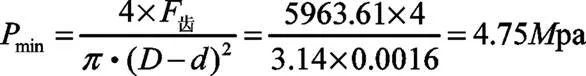

2.10 怠速时转向器所需最小压力计算

转向泵的设计压力需大于转向器所需的最小压力值,转向器所需的最小压力值是在怠速工况,计算如下:

式中:

F齿—转向拉杆齿条受力;

D—助力缸直径;

d—活塞杆直径;

各项数据代入式(15),得:

转向系统实际工作需求最小油压Pmin=4.75Mpa,转向油泵理论可提供最大油压P=9Mpa,P>Pmin,设计满足使用要求。

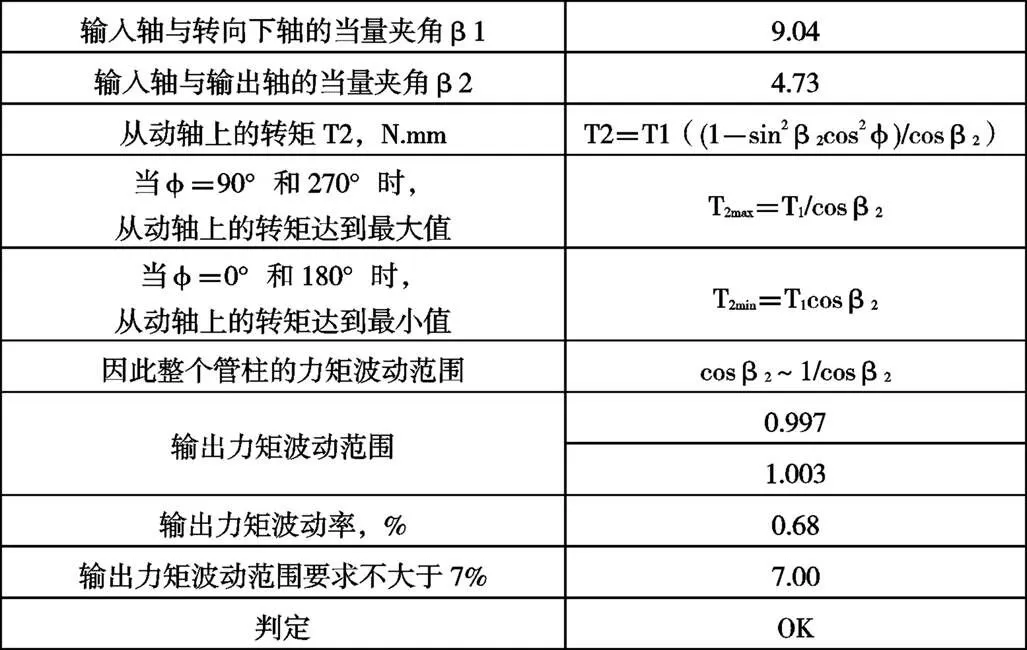

3 转向波动率验算

转向波动率影响整车转向时的平顺性,若转向波动率偏大,主观感受存在打方向时重时轻的现象,影响驾驶感受,故需要对转向波动率进行验算。通过表3进行计算,该车型转向波动率为0.68%(目标值≤7%),即满足使用要求。

表3 转向波动率验算表

4 阿克曼率验算

转向阿克曼率为实际内外轮转角差与理论内外轮转角差的比值,根据不同的情况,转向阿克曼率会影响到轮胎的磨损及转向回正性能,因此需要对转向阿克曼率进行计算。

根据整车参数对转向系统的方案进行仿真模拟分析得出表4、图3所示。

表4 仿真分析

内轮最大转角为β=38.10°,外轮最大实际转角为α=33.9°,外轮理论转角30.2°。

由上表可以得出:

20°时,ackerman转角率=48.7%

30°时,ackerman转角率=50.8%

结论:对轻客车型而言,ackerman转角率在40%~60%时,为较好的设计状态,故该车型转角率处于较优的范围。

5 结论

经上述匹配分析,对转向系统各个性能:最小转弯半径、转向器线传动比、转向系角传动比、转向系力传动比、转向阻力矩、转向拉杆与齿条受力、转向静扭矩值、方向盘手操作力、油泵流量、怠速转向器所需最小压力、转向波动力,进行校核分析,最后进行了阿克曼率验算,确定转向系统总体方案可行。该车型已试制完成,并通过整车三万/SPC耐久路试验证,均满足使用要求。

[1] 胡爱军,吕宝占.汽车转向系统发展趋势[J].拖拉机与农业运输车,2011(01):03-06.

[2] 行知.主宰转向性能的最小转弯半径[J].汽车与驾驶维修,1997 (06).

[3] 逯德俊,刘凤林,沈言行,杨迪山,等.汽车设计手册[M].长春:长春汽车研究所,1998.

[4] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[5] 于志强,李晶.大中型客车液压助力转向系统的设计匹配[J].客车技术与研究,2009(02):23-25.

Design and Check of the Steering System of a Light Bus

Zhang Minggui

( Xiamen King Long United Automotive Industry Co., Ltd., Fujian Xiamen 361000 )

The function of the steering system is to accept the driver's direction operation, drive the connecting rod action, make the tire produce steering angle to realize the steering of the running vehicle. The requirements of the steering system are: easy to operate, safe and reliable, with automatic return function, transfer to the steering wheel reverse force impact to be small. In this paper, the composition and function of the hydraulic power steering system are described in detail, and the performance parameters of the steering system of a light bus are designed and checked, in order to determine whether the parameters of the parts and components of the steering system meet the requirements of regulations and use, finally, a light bus is successfully developed and mass-produced.

Steering; Check; Gear; Transmission ratio

10.16638/j.cnki.1671-7988.2021.03.019

U463.4

A

1671-7988(2021)03-64-05

U463.4

A

1671-7988(2021)03-64-05

张铭贵(1990-),男,底盘工程师/中级工程师,就职于厦门金龙联合汽车工业有限公司,从事汽车底盘零部件设计开发及品质提升相关工作。