电动赛车轻量化材料车身设计及分析*

2021-02-24杨嘉豪赵海军许非易段然段泽义

杨嘉豪,赵海军,许非易,段然,段泽义

电动赛车轻量化材料车身设计及分析*

杨嘉豪,赵海军*,许非易,段然,段泽义

(天津职业技术师范大学汽车与交通学院,天津 300222)

为某电动赛车设计轻量化材料车身,通过对车身的三维建模,以及综合运用有限元模态分析技术,选用不同材料,优化车身结构,对整车车身的轻量化进行了较为深入的研究。通过文章的研究,对电动赛车车身在材料运用上提供了理论基础与技术支撑,与传统电动赛车的车身重量相比,车身重量大幅降低。

电动赛车;车身设计;模态分析;碳纤维复合材料

前言

随着化石能源的快速消耗和碳排放的增加,如何实现替换机动车现有的化石燃料,寻找更清洁的能源成为了汽车工业长期的课题[1]。近年来随着电池技术的进步,电动汽车的普及率进入了快速增长的时期,以纯电动汽车为代表的新能源汽车已成为汽车行业发展的一大趋势,各大厂家也纷纷投入到电动汽车的研发当中,在民用电动汽车快速兴起的同时,赛用电动车也逐渐进入了大众的视野,国际电动赛车比赛也火热开展,各大汽车制造商积极投身电动赛车的研发,试验许多领先的电动赛车技术,在此背景之下,高校学生参与的电动赛车赛事也多有举办,受到诸多关注。在当前的电池技术背景下,提升电动汽车续航里程除增大电池容量外,主要依赖车辆结构的轻量化[2]。

在比赛当中,车身的重量大小是赛车能否取得优势的关键因素之一,轻量化的车身有利于发挥赛车的动力性,同时更轻的车身将对操控的敏捷和灵活产生重大的积极影响。赛车车身轻量化除了在结构上优化这一途径之外,也可以通过选择适当的材料达到轻量化的目的[3][4]。应用轻量化材料对车身进行优化设计,不仅可以直接降低汽车能耗、提高动力性能,还可提升汽车的操纵性等整车动力学性能[5]。在以往比赛中,电动赛车多采用结构钢作为车身材料,本文将尝试采用铝合金、镁合金、钛合金等材料,与传统结构钢车身进行对比,分析得出达到轻量化的最佳材料。

本文对某电动赛车车身进行轻量化设计,对整车进行三维车身建模,运用优化技术,通过对三维模型的仿真分析,得到多种优化方案,对比不同材质下车身的重量以及受力情况,选出最佳的车身材料。

1 电动赛车车身建模及人机工程

1.1 Catia车身建模

电动赛车在比赛过程中,车身往往会受到来自路面的冲击,因此一个结构合理且具有足够强度和弯曲刚度的车身尤为重要。只有达到足够要求,才能应对比赛过程中复杂情况下的冲击。

此外,电动赛车的车身轻量化也是一个不容忽视的关键点,只有尽可能的去降低车身的重量,才能进一步发挥电动赛车的加速性能,同时获得良好的操控性能,为电动赛车改善在高速情况下的驾驶性能提供良好基础。

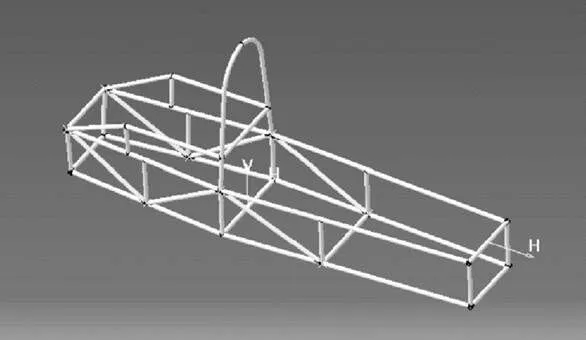

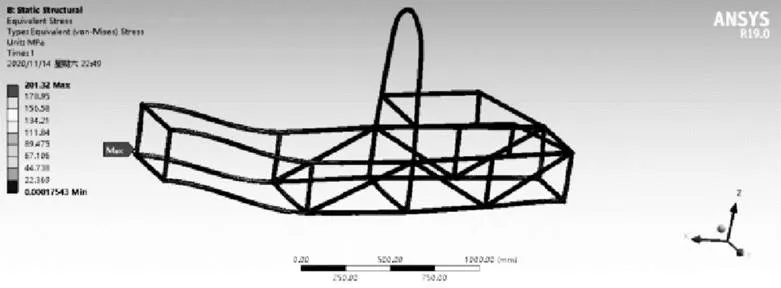

电动赛车比赛中所采用的车架类型有以下几种:单体式车架、一体式车架、桁架式车架。本文选用桁架式车架,利用Catia进行整车车身的结构设计和建模,车身的整体尺寸为2500mm×575mm×1100mm,在车身结构中采用布置三角形结构杆件,以增加车架的空间结构强度,如图1所示。

图1 桁架结构车身

1.2 车身人机工程学分析

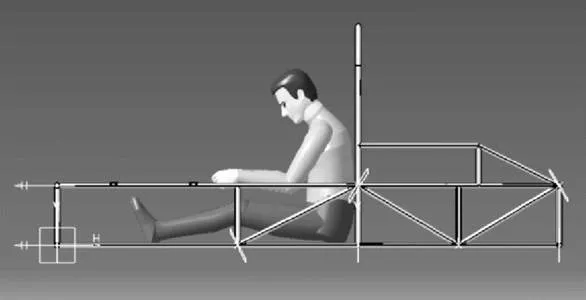

在车身结构设计中,除结构造型方面外,还应充分考虑人机工程学,使车身的设计适应于人在驾驶时的身体姿态,以保证驾驶员的操作简便省力、安全舒适,充分发挥人、机效能,使整个系统获得最佳效益,并在比赛过程中充分发挥。

车架前部设计较窄,中部略宽,结构充分复合人机工程学。利用Catia中的human builder模块建立人体模型仿真,如图2所示。

图2 human builder人体模型仿真

2 车架模态分析

2.1 模态分析的意义

(1)使整车中各部件模态分离,防止各部件之间共振引起的振动噪声问题。

(2)使整车中各部件与电动机的怠速频率分离,防止车中部件在怠速时因电动机激励而共振。

(3)研究各部件模态频率与发动机阶次激励中的重合点,防止在重合点处振动噪声放大。

(4)研究各部件模态频率与路面激励频率的重合,防止路面激励带来振动噪声和平顺性问题。

(5)研究人体敏感频率和车身、座椅等系统的频率重合,增加驾驶员和乘客的舒适度感觉。

2.2 不同材料车架的模态分析

模态分析是车身结构优化的重要环节,可通过所得数据对车身的结构设计进行评价。在分析过程中,将选用结构钢、铝合金、镁合金、钛合金作为车身材料,对不同材料的车身分析出13阶振频,对比优化[3]。

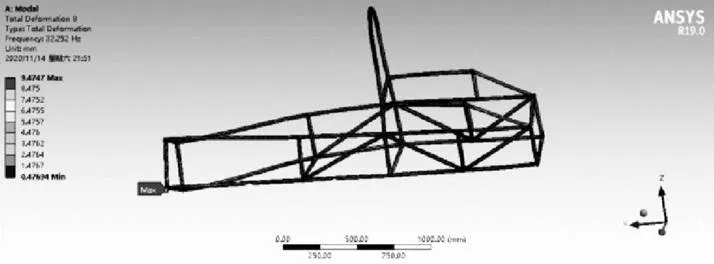

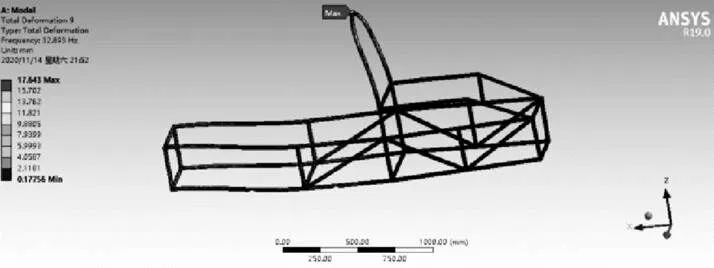

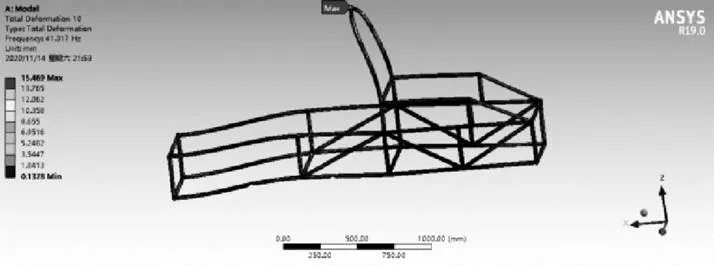

(1)结构钢车身模态分析

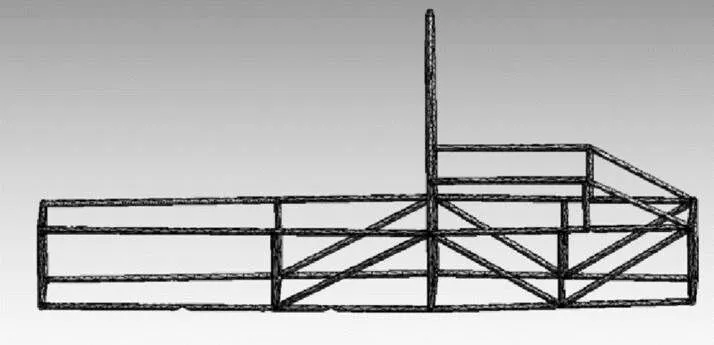

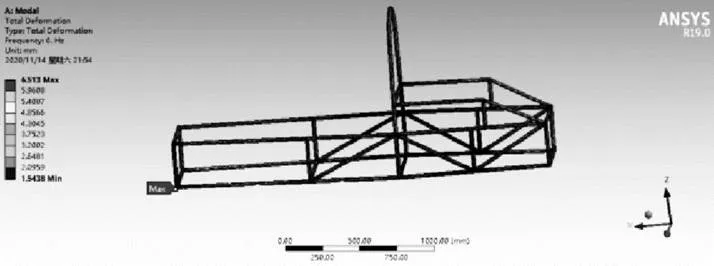

在Ansys workbench中选择model模块进入模态分析,选择所需材料为结构钢,将已绘制好的车架以模型文件导入,再对其进行网格的划分,网格划分如图3所示,所得模态分析如图4所示。

图3 网格划分

图4 结构钢车身模态振型

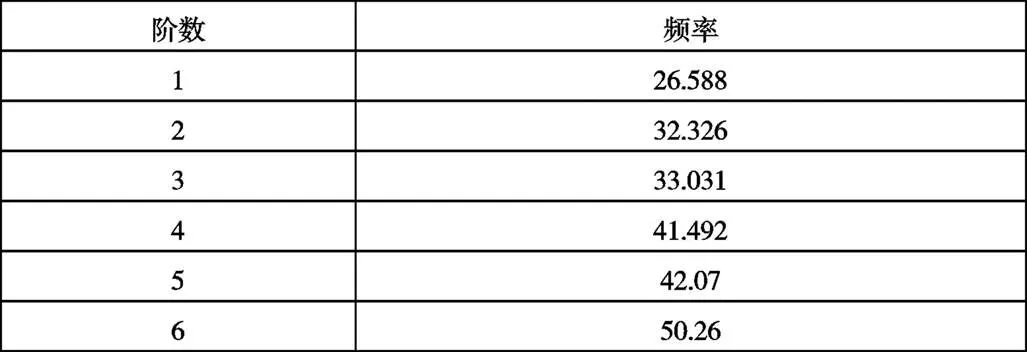

由于在分析过程中,没有对车身进行约束,所以在该过程中所得到的模态频率中,前六阶模态频率接近于零,因而在数据采集时用从第七阶开始的数据,所得频率数据如表1所示。

表1 结构钢车身前六阶振频

图6 第二阶振型

图7 第三阶振型

图8 第二阶振型

(2)铝合金车身模态分析

在已经设置好的材料库中选择铝合金材料,在进行如上操作,即可得到如图9所示的模态振型。

图9 铝合金车身模态振型

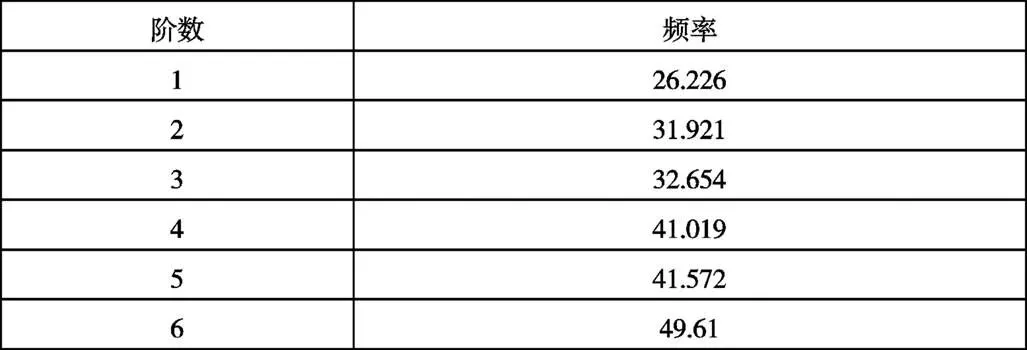

通过模态分析得出,铝合金材料车身前六阶频率,如表2所示。

表2 铝合金车身前六阶振频

(3)镁合金车身模态分析

选用镁合金材料进行操作,得到如图10所示的模态振型。

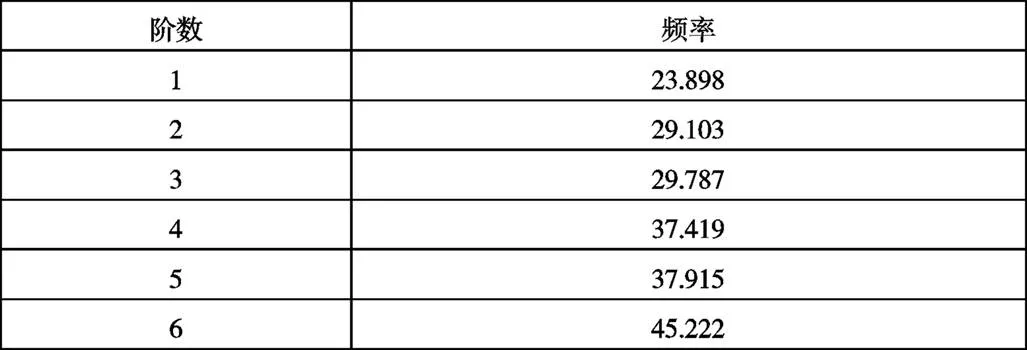

通过模态分析得出,镁合金材料车身前六阶频率,如表3所示。

表3 镁合金车身前六阶振频

(4)钛合金车身模态分析

选用钛合金材料进行操作,得到如图10所示的模态振型。

图11 钛合金车身模态分析

通过模态分析得出,钛合金材料车身前六阶频率,如表4所示。

表4 钛合金车身前六阶振频

3 车架有限元模型及结构的优化

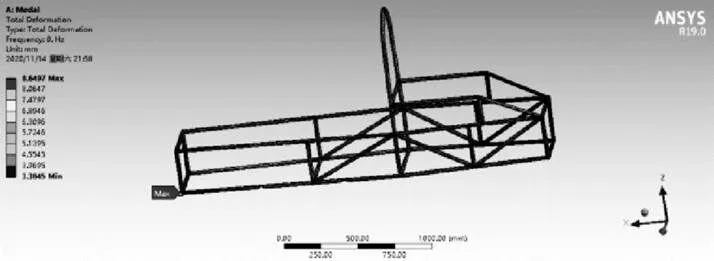

通过对车架的有限元模态分析后发现,在以结构钢作为材料的车架中,车架前部出现较大变形的情况,所以针对此结构做出改善优化[5]。

3.1 优化方案的布置

通过分析,车架前端部分尺寸较长,且为了给悬挂和转向系统预留位置,没有加装支撑杆件,在两侧形成了大块的平行四边形结构,故在出现共振时更加容易出现变形,且结构上没有较好的加强部分,我们决定对其加装加强支撑以达到更好的优化效果。

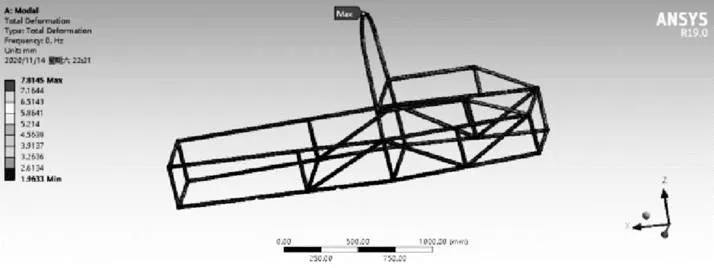

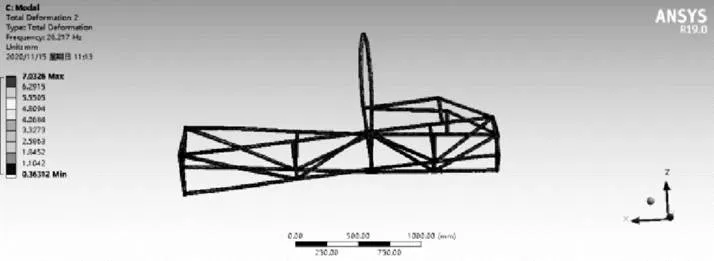

对优化后的车架进行模态分析,得到第一阶云图,如图12所示。

图12 优化后第一阶车身振频

通过对比得出,在最开始的车身中一阶振频的最大位移为9.192mm,而通过优化结构后,车身的最大位移为7.032 mm,所以优化后的车身结构更加稳定。

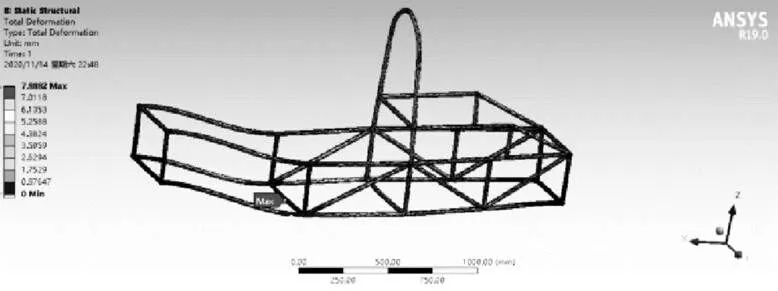

4 车架有限元模型的静应力分析

在设计过程中,除了结构模态等问题外,还需要考虑受力方面的因素。在实际中,我们选用的驾驶员体重为60kg,电池箱重量则设置为500kg,在Ansys中选择静应力模块进行静应力分析[1]。

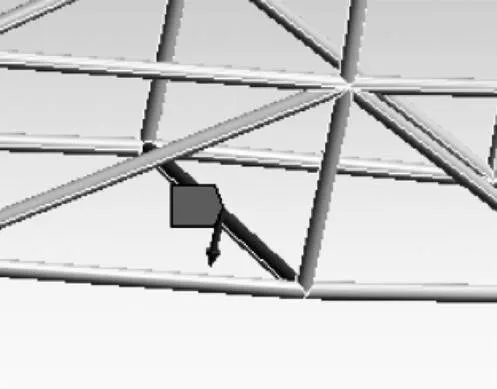

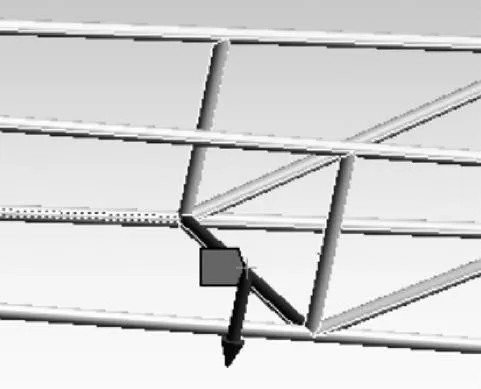

选择车架中承重的两根横轴,如图12、13所示。分别设置两根承重轴的受力分别为800N,对其进行分析。

图13 第一根承重轴

图14 第二根承重轴

分析结果。等效应变图如图14所示,等效应力如图15所示。根据分析结果,可以看出最大的最大应变为7.882mm,最大的应力为201.32MPa,而我们选用的材料为结构钢,结构钢的屈服应力355MPa,故该车架的设计符合要求。

图15 车架等效应变

图16 车架等效应变

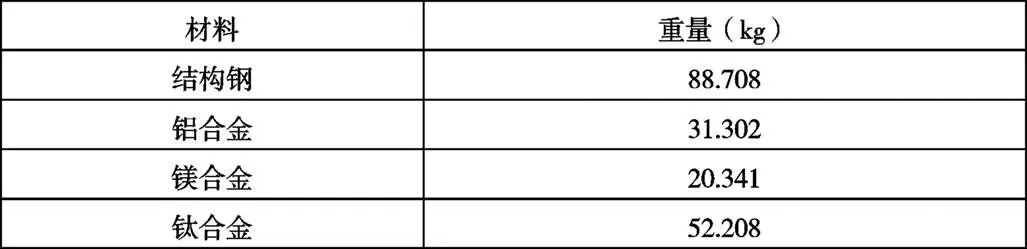

5 各材料车架的重量对比

通过对车身的模态分析,直观地看出了车架的各部分的情况,同时也能够通过Ansys的模态分析模块得到不同材料下,车架的重量。根据这些所得重量,对比分析出重量较轻的最佳材料,为车架材料的选用提供一定的参考。

所得重量结果如表所示。可以看出在结构钢、铝合金、镁合金、钛合金材料中,重量最轻的就是钛合金材料。

表5 各种材料重量对比结果

使用结构钢的车身质量为88.708kg,而采用镁合金作为替代后,车身质量为20.341kg,其整体质量降低了68.367kg。

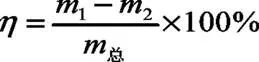

根据车身轻量化贡献率计算如式(1)。

式中:为车身轻量化贡献率;1为替代部分的原始质量;2为替代后质量;总为替代后白车身的总质量。

因此车身轻量化贡献率为77.1%。

根据此公式可计算出其他材料的轻量化贡献率。

6 结论

(1)在车架的设计过程中应当满足人机工程学。利用Catia中的human builder模块,直观的得出了该车架充分复合人机工程学。

(2)应用ANSYS Workbench19.0的Model模块对车架进行了模态分析,得到了前六阶的固有频率。通过模态分析发现,在车身的前部更容易发生共振以及应变,对此对改车架进行了结构优化,在前端的车身中加装加强杆,优化后的车架其性能有明显改善。

(3)应用ANSYS Workbench19.0的Static Structural模块,模拟电池箱重量和驾驶员重量,将力施加在两根承重轴上,进行静态分析得出车架的受力云图,通过云图发现该车架满足材料的力学性能。

(4)通过选用结构钢、铝合金、镁合金、钛合金的车身对比分析,得出了轻量化贡献率最佳的材料为钛合金,为车架材料的选用提供了参考,但由于还应考虑材料刚度,成本等问题,最终的材料选定在实际设计中还需根据情况而定。

[1] 柯俊,史文库,袁可.基于整车性能的复合材料板簧阻尼特性研究[J].汽车工程,2019,41(12):1424-1429.

[2] 蒋荣超,刘越,刘大维,王登峰,孙海霞.扭转梁悬架碳纤维复合材料横梁结构优化[J].汽车工程,2020,42(2):264-269.

[3] 陈静,唐傲天,田凯,刘震.碳纤维复合材料防撞梁轻量化设计[J].汽车工程,2020(3):390-395.

[4] 陈静,彭博,王登峰,唐傲天,陈书明.碳纤维增强复合材料电池箱轻量化设计[J].汽车工程,2020,42(2):257-263.

[5] 赵海军,王国华,常家东,李琦,刘红霞.基于轻量化改进的微型货车车身刚度验证[J].机械强度,2016,38(2):380-384.

Design and Analysis of Lightweight Material Body of Electric Racing car*

Yang Jiahao, Zhao Haijun*, Xu Feiyi, Duan Ran, Duan Zeyi

( College of Automobile and Transportation, Tianjin University of Technology and Education, Tianjin 300222 )

In order to design a lightweight material body for an electric racing car, through the three-dimensional modeling of the body, and the comprehensive use of finite element modal analysis technology, the selection of different materials, optimization of the body structure, the lightweight vehicle body has been studied in depth. Through the research of this paper, it provides theoretical basis and technical support for the material application of electric racing car body. Compared with the weight of traditional electric racing car body, the weight of electric racing car body is greatly reduced.

Electric racing; Body design; Modal analysis; Carbon fiber composite

10.16638/j.cnki.1671-7988.2021.03.013

U469.6+96

A

1671-7988(2021)03-44-04

U469.6+96

A

1671-7988(2021)03-44-04

杨嘉豪(1998-),男,就读于天津职业技术师范大学汽车与交通学院,研究方向为汽车轻量化。

赵海军,博士,副教授,硕士研究生导师,就职于天津职业技术师范大学汽车与交通学院,研究方向为车辆振动噪声控制、汽车动力学和排放控制。

天津市高等学校大学生创新训练计划项目(201910066 082,2019 10066054)。