铝合金盒型件成型的数值分析研究

2021-02-24张德红

张德红

(宜宾职业技术学院 智能制造学院,四川 宜宾 644003)

目前汽车轻量化越来越被世界各国重视,汽车轻量化技术中所用的材料主要是高强钢、碳纤维、铝合金等材料,其中碳纤维成本较高,现阶段在汽车中应用较少;铝合金因为它的强度高、成型性较好、耐氧化等优势,近年来被广泛应用与汽车。国内外对铝合金的研究也由来已久,近年来通过数值分析对铝合金件成型过程中的质量缺陷进行分析,并研究工艺参数与材料性能对成型铝合金件质量的影响也成为主流。当前国内对与硬铝合金板料应用于汽车的研究还处于起步价阶段,汽车用铝合金板成型性能相比较传统钢板有较大差别,主要表现在室温下成型性能差、伸长率低、弹性系数小,易于引发裂纹和起皱。本文利用有限元分析软件Dynaform,考察了5182铝合金在成型过程的应力应变状态、板材减薄率等的影响,并利用这些得到的规律对板料成型工艺进行改进。

1 模型建立及前处理

1.1 试验材料

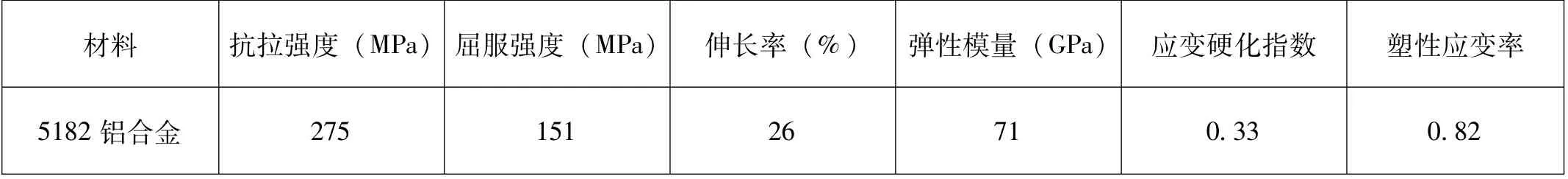

文中采用5182铝合金,板料厚度3mm,材料的力学性能参数如表1所示。

表1 5182铝合金材料性能参数

1.2 几何模型建立

利用UG对铝合金盒型件进行建模,并保存为.IGS格式,利用Dynaform导入功能导入.IGS格式模型,如下图所示。

图1 工件零件图Fig1.Work-pieceofPart

1.3 仿真模型建立

利用dynaform软件在成型零件的基础上,建立仿真用板料、凸模、凹模,并利用前置处理工具对板料、凸模、凹模进行网格划分,如下图2所示。

图2 有限元模型图Fig2.Finiteelementmodelofwork-piece

2 模拟结果

2.1 成型极限图

图3为坯料在压边力为20KN,冲压速度为4200mm.s-1的冲压成形极限图。观察发现,凸缘区域主要承受拉压应变影响,径向拉应变收压应变限制主要表现为起皱;底部区域受拉亚应变不均衡影响,拉应变起主要作用,主要表现为拉裂。筒壁受到凸模的拉应力及凸模阻碍材料切向压缩而产生的拉应力而基本成平衡状态。

图3 成型极限图Fig3.Forminglimitdrawing

2.2 不同压边力的模拟结果

压边力是影响铝合金成型件质量的重要因素。压边力过小,成型件容易起皱;压边力过大,会加大零件的减薄率从而使其零件拉破。模拟时采用的压边力分别为5KN,10KN,15KN和20KN,当压边力增大时,减薄率随着压边力增大而增大,增厚率随着压边力增大而减小。在压边力超过10KN后,减薄率和增厚率都要一个快速增大和减小的过程,结果如图3所示。

图4 压边力与增厚/减薄率关系Fig4.Relationshipbetweenblankholderforceandthickening/thinningratio

2.3 不同冲压速度的模拟结果

冲压速度也会对铝合金的冲压成形产生影响,随着冲压速度的增大,材料的变形抗力也随之加大,从而使得冲压过程中受力增加,这样容易导致筒形件破裂,影响成形。图5为板料的压边力为10kN时,冲压速度分别在1400,2800,4200和5600mm·s-1条件下的增厚/减薄率关系图。图中显示当冲压速度超过4200mm.s-1时,增厚率会快速的减小而减薄量会快速增大。

图5 冲压速度与增厚/减薄率关系Fig5.Relationshipbetweenstampingspeedandthickening/thinningrate

3 结语

本文通过有限元软件Dynaform,考察了5182铝合金成型过程中冲压速度、压边力对增厚率和减薄率的影响。通过试验可知,当压边力增大时,减薄率随着压边力增大而增大,增厚率随着压边力增大而减小。在压边力超过10KN后,减薄率和增厚率都要一个快速增大和减小的过程;同时,当冲压速度超过4200mm.s-1后,增厚率和减薄率会快速的变化过程。