钢筋混凝土电化学除氯技术研究现状

2021-02-23李树鹏金祖权熊传胜

李树鹏,金祖权,熊传胜

(青岛理工大学土木工程学院,青岛 266033)

0 引 言

钢筋混凝土是土木工程最常用的结构材料,但在冬季除冰盐、滨海盐渍土、海洋环境下服役的交通、土建工程钢筋混凝土结构腐蚀问题严重,耐久性问题十分突出。钢筋锈蚀是造成上述区域钢筋混凝土结构劣化和耐久性降低的主要原因,而氯离子侵入混凝土是诱发钢筋锈蚀破坏的主要原因[1-2]。

电化学除氯(ECE)是一种通过使用电化学装置有效排除腐蚀钢筋混凝土中氯离子的有效方法,该方法通过在外加阳极和钢筋之间施加电压来排除氯离子使钢筋重新恢复钝化[3-5]。相比传统的凿除腐蚀混凝土再加固、涂层防护等修复保护措施,电化学除氯作为一种无损的钢筋混凝土修复手段,不仅能够短期内降低钢筋混凝土中的氯离子含量,而且该方法操作简便,成本低[6-8]。该技术最早在20世纪70年代由美国联邦公路管理局提出[9-10],并在国内外工程修复中得到广泛应用[11],积累了丰富的工程应用经验;浙江大学牵头编制的《混凝土结构耐久性电化学技术规程》 (T/CECS 565—2018)也于2019年颁布。为了更加深入地了解和应用电化学除氯技术,本文从电化学除氯的影响因素、电化学除氯对钢筋混凝土粘结性能影响和电化学除氯对混凝土性能影响三方面进行了综述,并分析了目前存在的问题和未来的发展方向,以期电化学除氯技术在提高滨海混凝土结构耐久性方面发挥更好地作用。

1 电化学除氯原理

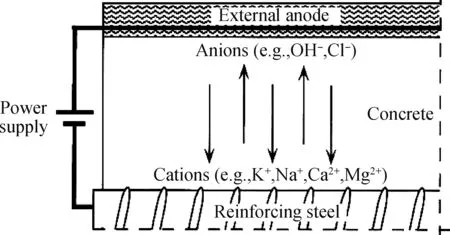

图1 电化学除氯原理示意图[14]Fig.1 Schematic diagram of electrochemical chlorine extration principle[14]

电化学除氯装置包括电源、导线、电解液和外部阳极,钢筋混凝土中的钢筋作为阴极被保护,电源的正极与钢筋阳极连接,负极与钢筋阴极相连,电解液通常使用饱和Ca(OH)2、0.1 mol/L NaOH等碱性溶液,阳极一般为不锈钢网或者钛网[12-13]。其原理如图1所示。

电化学除氯时,阴极附近的水会电解产生大量的OH-,使得钢筋周围的pH值升高、钢筋重新钝化;同时也会产生部分氢气,易导致钢筋氢脆,阴极发生的化学反应式如下:

2H2O+O2+4e-→4OH-

(1)

2H2O+2e-→2OH-+H2↑

(2)

随着阳极反应的不断进行,阴极处的氯离子含量迅速降低到临界值以下,氯离子转变为氯气从钢筋混凝土中排出,阳极发生的化学反应式如下:

4OH-→2H2O+O2↑+4e-

(3)

2Cl-→Cl2↑+2e-

(4)

2H2O→4H++O2+4e-

(5)

2 电化学除氯效率的影响因素

电化学除氯效率通常是指排出的氯离子含量占钢筋混凝土中总氯离子含量的百分比,电化学除氯去除的主要是自由氯离子,电化学除氯效率计算公式如下[15]:

(6)

式中:E为除氯效率;C为钢筋距混凝土表面的距离;f(x)为钢筋混凝土保护层中氯离子的分布函数;w0为混凝土中相对于混凝土质量的初始氯离子含量。从式(6)中可以看出影响电化学除氯的因素主要有两方面:一方面为钢筋在混凝土中的布置情况,钢筋作为除氯系统的阴极,其到混凝土表层的距离会直接影响氯离子的排出效率,钢筋距离混凝土表面越近,越有利于氯离子的迁移,除氯效率越高;另一方面为混凝土内部初始的氯离子含量,混凝土内部和外部的氯离子浓度差越大,氯离子排除效率越高。

因此,提高自由氯离子在电化学除氯时的排出效率至关重要。电化学除氯效率不仅受电化学参数等因素的影响,阳极材料、钢筋混凝土的材料和结构布置等都会对其产生影响。为了探究各种不同因素对电化学除氯的影响,国内外许多学者进行了大量研究。

2.1 电化学参数

电化学除氯的电化学参数主要是电流密度和除氯时间,电流密度越大,离子迁移越快,但过高的电流密度会对钢筋混凝土造成损伤,除氯效率会随除氯时间的延长而降低。因此,合理的电化学参数设置对电化学除氯有着不可忽视的影响[16-19]。Lin等[20]研究认为电流密度是ECE处理过程中的主要影响因素,试验结果表明2 A/m2是ECE的合适电流密度。Saraswathy等[21]以0.5 A/m2、1.0 A/m2和2.0 A/m2的电流密度进行了电化学除氯研究,发现电流密度的增加提高了氯离子的去除率,但在使用导电水泥基阳极材料(CCPA)时,使用0.5 A/m2的低电流密度除氯效果最佳。较高的电流密度下,由于氢气的析出,钢筋的腐蚀速率也会有所增加。Castellote[22]和Liu[23]等通过建立电化学除氯的模型,揭示了氯离子的去除量随外加电流密度和除氯时间的增加而增加,但随着除氯时间的延长,氯离子去除率逐渐降低。Elsener等[24]也认为长时间进行通电并不会提高电化学除氯效率,因此提出了提供间歇式的供电方式来进行ECE处理,这不仅降低了成本,而且提高了除氯效率。Toumi等[25]进行了电化学除氯实验与数字模型的验证,证实较高的电流密度能够提高ECE效率,但过高的电流密度会引起钢筋阴极区Na+、K+的迅速增加,存在诱发碱骨料反应的风险。有关电化学参数对钢筋混凝土电化学除氯效率影响研究结果如表1所示。

表1 国内外关于电化学参数设置与除氯效率之间的关系汇总Table 1 Brief summary of relationships between electrochemical parameter setting and chlorine extraction efficiency

2.2 阳极材料

图2 ECE试验后被锈蚀产物污染的不锈钢网[36]Fig.2 Stainless steel mesh contaminated with rust products after ECE test[36]

传统的阳极材料多为不锈钢网、钛网等金属网,但存在铺设困难、锈蚀产物污染、成本高等问题[28-30]。因此,应用导电水泥基作为阳极材料受到广泛关注,通过在水泥等胶凝材料中添加石墨或碳纤维等导电材料,使水泥浆具备导电性[31-32]。导电水泥基阳极材料(CCPA)不仅可以喷射施工,适应更加复杂的结构,如一些较大的垂直面等,而且可以对受损混凝土进行修补加固[33]。Pérez等[34]首先使用石墨和水泥制备的导电水泥浆(CCP)作为阳极进行电化学除氯研究,证明了导电水泥基作为阳极进行电化学除氯的可行性,且在除氯过程中阳极材料并未受到严重损伤。Saraswathy等[21]在使用导电水泥基阳极材料进行电化学除氯时发现钢筋附近有氢气析出,这会对导电水泥基阳极材料造成一定的损伤。Zhu等[26]使用碳纤维增强聚合物(CFRP)作为阳极进行了电化学除氯测试,并与传统阳极进行比较,微观测试后发现ECE处理后碳纤维布没有严重退化,证明了CFRP阳极用于ECE的可行性。Li等[35]使用磷酸镁水泥和碳纤维增强塑料制备的复合阳极材料(MPC-CFRP)进行电化学除氯试验,该试验既可以有效去除氯离子,同时提高了混凝土的承载力,实现钢筋混凝土结构加固和修补的双重效果。金祖权等[15]通过在水泥砂浆中添加碳纤维制备出一种低收缩、高韧性的导电水泥基砂浆(CCM),并将其作为电化学除氯的新型阳极材料,研究发现碳纤维体积分数为0.8%且厚度为10 mm CCM阳极的ECE效率与传统不锈钢网阳极相当。

2.3 钢筋布置方式的影响

钢筋混凝土中的钢筋布置方式复杂多样,不同结构的保护层厚度也存在差异,而钢筋作为电化学除氯系统中的阴极,其布置方式对最终的除氯效果也存在重要的影响[37-38]。Elsener等[24]认为钢筋的布置方式会影响除氯效率,在钢筋和阳极之间,电流场的路线最短,氯离子迁移更快,除氯速度也最快。Fajardo等[39]指出不同的钢筋混凝土结构有不同的除氯时间,当超过了所需的除氯时间,除氯效率就会大幅下降,而所需的除氯时间很大程度上取决于钢筋混凝土的保护层厚度。Garcés等[40]研究了五种不同的钢筋布置方式对电化学除氯的影响,发现无论哪种布置方式总氯离子含量均能降低50%左右,但单层布置的钢筋除氯效率最高,钢筋呈均匀层状结构布置时会有利于氯离子的迁移。Chang 等[41]研究了钢筋笼对电化学除氯效率的影响,结果表明:由于箍筋和纵筋相互连接,其电位相同,导致钢筋笼内的氯离子并不能被有效去除,但腐蚀速率有所减缓。而张军等[42]用内置钢筋笼的钢筋混凝土梁进行了试验探索,研究结果也证实了梁内部不同区域的氯离子分布存在差异,钢筋笼内的氯离子迁出效率较低。Almeida等[36]研究发现,对于混凝土水灰比较低时,钢筋混凝土保护层厚度对腐蚀电位影响较大,保护层厚度越小,负腐蚀电位越低。对于高水灰比的混凝土,混凝土保护层厚度对腐蚀电位的最终值没有显著影响。

2.4 混凝土配合比和矿物掺合料的影响

水灰比的高低直接关系到混凝土内部的孔隙分布情况,会影响到离子的迁移速度。水灰比越大,混凝土的孔隙率越高,通过孔隙的氯离子越多,电化学除氯的效率越高[43]。Almeida等[36]研究了0.43和0.59两种不同水灰比对电化学除氯的影响,发现高水灰比会提高电化学除氯的效率,同时测得在ECE后,混凝土孔隙率增加了30%以上、毛细吸水率显著增加。

掺加矿物掺合料是当前高性能混凝土普遍采取的措施,混凝土中加入矿粉、硅灰等矿物掺合料会提高其密实度,使得ECE处理后的残余氯离子较多,因此需要提高电流密度或者延长除氯时间来保证除氯效率[44]。Elgebaley等[45]认为ECE的处理效率受水泥种类的影响,研究结果表明,普通水泥混凝土的除氯效率较高(44%),掺有矿渣的混凝土和掺有硅灰的混凝土的除氯效率分别为32%和28%。Yu等[46]用0%、10%、20%和30%(质量分数)四种不同比例的矿粉代替水泥制备了四种水泥浆体混合物进行电化学除氯研究,研究发现随着矿粉含量的增加,钢筋附近的结合氯离子含量先升高后降低。ECE处理后,水泥浆中结合氯离子的含量随矿粉含量的增加而增加。掺加20%矿粉的混凝土在ECE处理前表现出最高的氯离子结合能力,在ECE处理后具有最高的氯离子去除率。Ismail等[47]使用掺有粉煤灰和矿渣的钢筋混凝土进行了电化学除氯研究,发现其除氯效率低于普通硅酸盐水泥钢筋混凝土。此外,还发现加入了粉煤灰和矿渣的混凝土孔隙减少了,正是由于孔隙率的降低,电化学除氯的效率也随之有所下降。但也有学者研究发现粉煤灰的掺入会提高除氯效率,但随着粉煤灰掺量的增加,除氯效率并无明显改变[48]。Kim等[49]分析了不同混凝土在除氯后氯离子的分布情况,发现在含有矿粉和粉煤灰的混凝土中的钢筋附近氯离子的去除效果更加显著,这可能是吸附在水化产物表面的氯离子释放为游离氯离子,在电荷作用下得到进一步去除。

此外,电解液类型、温度、外加剂、超声处理等都会对电化学除氯效率产生一定的影响[50-52]。在对影响ECE效率分析时,Ueda[53]和Xia[54]等研究发现电解液温度越高,氯离子的去除率和迁移数越高。特别是在40 ℃时,混凝土整体的氯离子去除率显著提高。屈锋等[16]在引气混凝土的电化学除氯研究时发现,引气剂引入的微细气泡有助于氯离子的迁出,提高ECE的效率。高小建[27]和张琨[44]等研究不同电解质溶液的影响,发现使用Na3BO3溶液为电解液的效果优于使用饱和Ca(OH)2溶液,但对于除氯后的离子分布两者并无差异。姚武等[55]研究了超声电化学除氯的影响,结果表明超声电化学除氯是一种有效的除氯机制,而且除氯前期进行超声辅助的效率更高。不同因素对电化学除氯效率的影响存在差异,很多情况下单因素的影响不足以决定最终的除氯效果,通过正交实验可以更清晰地分清各因素的主次关系,从而实现除氯效率的最大化。

3 电化学除氯对钢筋混凝土性能的影响

3.1 电化学除氯对混凝土宏观性能的影响

当设置合理的电化学参数时,ECE处理对混凝土的力学性能影响并不明显,而当电流密度过高时,可能会对混凝土强度产生不利的影响[56]。郭育霞等[57]对电化学除氯后的钢筋混凝土桥墩结构进行了低周反复荷载试验,结果发现钢筋混凝土桥墩的抗震性能退化程度与电流密度相关,桥墩可能由弯曲破坏转化为弯曲-粘结破坏。Zhang等[58]通过增大电流密度和通电时间,发现钢筋混凝土梁的承载力明显降低,同时提出了一种修正后的钢筋混凝土梁抗弯刚度模型,定量地表达了电化学参数对钢筋混凝土梁刚度退化的影响。Swamy等[59]对ECE处理后的钢筋混凝土梁进行了力学性能测试,测试发现,ECE处理并未对梁的强度和结构产生任何不利影响。而Yeih等[37]通过在ECE处理后对混凝土进行回弹强度试验,结果表明ECE处理提高了混凝土的强度。哈尔滨工业大学Dai等[60]认为ECE处理后的钢筋混凝土柱容易从弯曲破坏转变为弯曲剪切破坏,这是由于ECE处理更容易引起箍筋的点蚀型腐蚀,导致箍筋受到破坏。Zhang等[61]采用拟静力循环试验研究了ECE处理后钢筋混凝土柱的抗震性能,认为经过ECE处理后,由于钢筋与混凝土的粘结强度降低,其抗震性能随之降低,循环荷载作用后柱的刚度和延性降低。另一方面,Siegwart[62]和Mao[63]等学者使用预应力钢筋混凝土进行了电化学除氯实验,认为预应力构件更容易发生钢筋氢脆,因此,预应力混凝土结构不适合使用ECE技术进行电化学修复。

3.2 电化学除氯对钢筋-混凝土粘结力的影响

电化学除氯在有效去除钢筋附近氯离子的同时也会对钢筋-混凝土界面的粘结力产生不利影响[64-66]。在进行电化学除氯时,一方面,OH-和Cl-等阴离子从阴极移动到阳极;Na+和K+等阳离子向阴极移动并在钢筋附近聚集,其中一部分会和OH-结合生成碱性氢氧化物,并与硅酸钙发生化学反应,使钢筋-混凝土界面变得松软,同时C-S-H凝胶的分解也造成了钢筋混凝土界面区孔隙增加、粘结力下降。另一方面ECE使用较高的电流密度会在钢筋附近产生氢气,导致界面膨胀应力增加,钢筋混凝土界面区形成微细裂缝,同时提高了钢筋氢脆的风险。这两方面是导致钢筋和混凝土之间的粘结力降低的主要原因。

Chang等[50]研究发现ECE处理成功地去除了钢筋附近的氯离子,提高了钢筋附近的pH值,但其粘结力损失约为40%~60%。Zhang等[58]使用3 A/m2的电流密度进行除氯28 d,5 A/m2的电流密度进行除氯14 d,结果表明钢筋-混凝土粘结强度损失约为50%,承载力下降约20%,并结合有限元的计算结果证明了电流的变化是造成粘结强度降低的主要原因。Miranda等[64]研究发现ECE在实际应用中所使用的高电流密度会导致腐蚀产物中的部分铁化合物还原为磁铁矿,增大了砂浆的孔隙率,削弱钢筋与混凝土之间的粘结力。Lin等[20]对ECE处理后的钢筋混凝土进行了钢筋拉拔试验,研究结果显示,电流密度的增加是导致粘结强度降低的主要原因,同时还发现温度的升高也会对钢筋-混凝土界面粘结力产生不利影响。韦江雄等[67]认为ECE造成钢筋-混凝土间粘结力下降是多因素综合的结果, 其中钢筋表面电化学反应产生氢气形成膨胀压应力是造成钢筋-混凝土间粘结力下降的重要原因之一,同时提出在混凝土中开适量小孔至钢筋表面引导氢气的排出可以降低粘结力的损失。Buenfeld等[68]发现带肋钢筋相比普通光圆钢筋粘结强度损失更低,粘结强度在ECE处理停止28 d后会有所恢复,其认为水泥浆的可逆软化、混凝土含水量的变化和钢筋处铁的溶解可能是造成粘结强度可恢复性降低的原因。郑秀梅等[69]研究发现电化学除氯可使钢筋-混凝土界面的粘结力降低30%,但停止除氯后,粘结力会恢复到原来的93%,除氯停止后一定时间可很大程度上消除电化学除氯对粘结力的不利影响。

3.3 电化学除氯对混凝土微观结构的影响

3.3.1 电化学除氯对混凝土内离子分布的影响

3.3.2 电化学除氯对混凝土内部孔隙结构的影响

随着大量的离子迁移,水化反应的进行,混凝土内部的孔结构也发生了改变。钢筋-混凝土界面处Ca(OH)2含量增加,C-S-H凝胶分解,有新的富含Al3+、Na+、Ca2+和Fe2+等离子的水化产物生成,并有高Ca/Si比的水化产物定向排列[73]。Siegwart等[74]对ECE处理后的混凝土孔隙变化使用岩相学分析,发现除氯后的混凝土具有更多且孔径更小的孔隙,靠近阳极的混凝土表面孔隙相对较少,而且孔径的变化会影响不同离子的迁移特性,从而影响系统的电阻。Marcotte等[14]通过对除氯后的钢筋砂浆界面进行分析,结果表明,砂浆内部的孔隙率增加了一到两个数量级。ECE处理会完全改变钢筋附近水泥浆的化学形态,C-S-H凝胶的分解会导致孔隙的重组和粗化,其分解产生的物质可能会阻塞其他更大的孔隙。Almeida等[36]通过压汞分析,发现ECE处理增加了混凝土的平均孔径,相比未进行除氯的混凝土表面孔隙率(平均9.8%),进行除氯处理混凝土具有更高的孔隙率(13.0%)。ECE处理提高了混凝土的开孔率和闭孔率,同时增加了大孔(孔径大于50 nm)和中孔(孔径介于10 nm和50 nm之间)所占的百分比。由于电化学除氯结束后混凝土的孔隙会增大,因此需要对混凝土进行阴极保护防止其被再次污染。单鸿猷等[75]在电化学除氯的同时电迁移硅酸根离子进入混凝土的孔隙中,使之与孔隙中存在的Ca(OH)2生成C-S-H凝胶,使混凝土更加密实,氯离子得到迁出的同时混凝土中的总孔隙率和有害孔的数量得到降低。

4 结 论

电化学除氯技术作为一种新型的电化学修复技术,相比传统的混凝土修补防护技术,可以做到低成本、无损、高效地去除钢筋混凝土结构中的有害氯离子。本文综述了近年来电化学除氯技术的研究进展,主要结论如下:

(1)电化学参数设置、钢筋布置方式等对ECE的影响较大,而温度、电解质溶液类型等因素影响则较小,根据工程特点、混凝土类型等优选合理的电化学除盐参数既有助于高效除氯、又有助于保护钢筋混凝土结构安全。

(2)电化学除氯多采用传统不锈钢网、钛网等阳极材料,容易造成污染且不易铺设,而导电水泥基类的阳极材料更加环保、低成本、多功能。碳纤维等导电材料和水泥或聚合物复合成的阳极材料在适应更加复杂结构的同时又能给予混凝土后期防护作用,并能重复利用作为后续阴极保护的阳极材料。

(3)钢筋混凝土的界面粘结力会随电化学除氯进行而下降,除氯结束后界面粘结力会有一定程度的恢复。电化学除氯设置的电化学参数不合理以及钢筋附近发生的水化产物劣化、氢气产生均是导致界面粘结力降低的主要因素。采用合理的电化学参数除氯不会对混凝土的强度产生不利影响,但可能导致钢筋阴极处的混凝土劣化。

5 展 望

(1)电化学除氯使得Na+、K+等离子在钢筋阴极处积累,这增加了在含有潜在活性骨料的混凝土中发生碱骨料反应(ASR)的风险。Li+比Na+和K+具有更小的离子半径和更高的电荷密度,Li+介入碱骨料反应时会在混凝土中形成无膨胀的凝胶,从而有效抑制碱骨料反应带来的混凝土膨胀。因此,为防止ECE引起的碱骨料破坏,可以在电解液中添加锂盐来抑制ASR。此外,对于掺加大掺量矿粉、粉煤灰的混凝土而言,由于混凝土自身碱度很低,电化学除盐所产生的碱骨料反应风险随之降低。

(2)电化学除氯会在阴极附近发生极化反应产生氢气,氢气在钢筋附近积累,导致氢脆现象,钢筋塑性降低,钢筋混凝土由此增加了膨胀开裂的风险。析氢反应的发生依赖于电流密度的大小,为了有效规避氢脆的发生,在电化学除氯时需要设置合理的电流密度。发展双向迁移技术,通过在电化学除氯的同时迁移阻锈剂可降低钢筋发生氢脆的风险、并实现了钢筋保护。

(3)ECE难以完全去除混凝土中的氯离子并导致结合氯离子分解。电化学除氯结束后会导致混凝土表层氯离子浓度高、内部浓度低,氯离子会再次向内部迁移并引起钢筋二次锈蚀。因此,需要对除氯后混凝土内氯离子的浓度分布进行检测,通过涂层封闭或电化学阴极保护来提高钢筋混凝土耐久性。

(4)利用传感器等技术对混凝土中氯离子浓度实时监测,通过对电化学除盐进行数值模拟以及对混凝土进行耐久性评估后,使用外部控制平台对电化学除氯装置进行远程操控,从而实现离岸钢筋混凝土结构电化学除氯的可视化和智能化发展。