可用于潮湿界面修补的环氧树脂砂浆的研制

2021-02-23裴须强尹润平朱玉雪

裴须强,尹润平,朱玉雪

(1.中国建筑材料科学研究总院有限公司,北京 100024;2.中建材中岩科技有限公司,北京 100024;3.全国建筑材料行业防护修复与加固材料工程技术中心,北京 100024)

0 引言

近年来,伴随修补加固工程中的大量需求,环氧树脂修补砂浆的研究日益受到广泛关注[1-2]。环氧树脂修补砂浆由环氧树脂、固化剂和一定级配的填料根据一定的比例混合而成,具有强度高、粘结性好等特点,在城市地铁、机场、高速公路、铁路等混凝土缺损掉块修补加固过程中得到了广泛应用[3-6]。

然而,目前大部分的环氧树脂修补砂浆针对的是干燥环境下的混凝土修补,当应用到潮湿环境或水环境中的混凝土修补时,修补界面会形成一层水膜,导致环氧砂浆和混凝土基材界面的粘结力显著降低,影响修补加固的效果[7-12]。此外,当应用于高铁、地铁等潮湿环境混凝土修补时还会受到天窗时间的限制,因此所用的修补材料还需具有较快的固化速度(2~4 h能固化),较好的可操作性,且大量使用下不易爆聚。

针对于此,本研究选用自制的固化剂,以E51和活性稀释剂为基料,同时引入促进剂和活性填料,制备了一种潮湿界面修补用环氧树脂砂浆,并对砂浆的施工性能、力学性能及粘结性能进行了研究,旨在解决潮湿界面及水环境下混凝土的修复加固问题,为后续相关领域的研究提供一定的参考。

1 试 验

1.1 原材料

环氧树脂:E-51,工业级,无锡钱广化工原料有限公司;固化剂:改性胺类固化剂,胺值450,自制;稀释剂:JX-013,工业级,常州市润翔化工有限公司;促进剂:DMP-30,工业级,江苏蒲公英新材料有限公司;消泡剂:DF-833,工业级,东莞市德丰消泡剂有限公司;水泥:P·O42.5,冀东水泥厂;石英砂:40~70目、70~120目,工业级,北极熊建材有限公司;界面剂:由环氧树脂与固化剂按照3∶1混合而成,自制。

1.2 主要仪器设备

JJ-5型水泥胶砂搅拌机、DKZ-6000型抗折试验机、TYE-300型压力试验机,无锡建仪仪器机械有限公司;JJ-5型电动搅拌机,上海恒州机械设备有限公司;流动度截锥圆模,上海雷韵试验仪器制造有限公司;万能材料试验机,美国INSTRON公司;电热鼓风干燥箱,重庆四达试验仪器厂。

1.3 试样制备

1.3.1 环氧树脂砂浆中各组分的制备

A组分:将环氧树脂E51和稀释剂按照质量比10∶1加入搅拌容器内,再加入0.1%(按占环氧树脂砂浆总质量百分比计)的消泡剂;然后,开动电动搅拌机进行搅拌,直到浆液均匀无分层为止。B组分:自制的新型固化剂。C组分:将水泥、石英砂、石英粉按照质量比为1∶1∶1混合均匀即可。

1.3.2 环氧树脂砂浆的制备

(1)将A组分、B组分及C组分按照质量比3∶1∶16称量,然后再分别称量0、5%、10%、15%(按占B组分固化剂的质量百分比计)的促进剂。(2)将A组分、B组分及促进剂先进行混合搅拌均匀,随后再加入C组分填料,通过水泥胶砂搅拌机高速混合搅拌2 min,即可制得环氧树脂砂浆。

1.4 性能测试与表征

(1)流动度:参照GB/T 50448—2015《水泥基灌浆材料应用技术规程》中流动度的测试方法进行测试,测试完成后需利用溶剂对器具进行清洗,以免影响其它组别测试。

(2)凝结时间和收缩率:参照JGJ/T 70—2009中《建筑砂浆基本性能试验方法标准》进行测试。

(3)放热温度峰值测试(50 mm):参照DL/T 5193—2014《环氧树脂砂浆技术规程》,采用600 ml塑料杯,外面包裹一层聚苯乙烯泡沫塑料板待用;然后将搅拌好的环氧树脂砂浆倒入塑料杯中,置于不通风处,砂浆厚度为50 mm;最后将热电偶的端头插入砂浆中央半径5 mm的范围内,插入深度为砂浆层厚度的1/2,监测温度的变化,直至温度明显下降,记录最高温度。

(4)抗压强度和抗折强度:参照GB/T 17671—2005《水泥胶砂强度检验方法》进行测试,成型40 mm×40 mm×160 mm的试件,在温度为(20±3)℃、相对湿度≥95%的标准潮湿养护箱中养护至规定龄期,然后采用压力机和抗折机分别进行抗压和抗折强度测试。

(5)粘结强度:参照GB/T 50728—2011《工程结构加固材料安全性鉴定技术规范》中正拉粘结强度的测试方法进行测试,混凝土基块强度等级为C40。其中,干粘结试件是在标准干养室内养护,湿粘结试件在(20±5)℃的水中进行养护。

2 结果与讨论

2.1 施工性能

基于不同促进剂用量条件下环氧树脂砂浆的流动度、凝结时间及放热温度峰值,对其施工性能进行初步的探究。

2.1.1 流动度

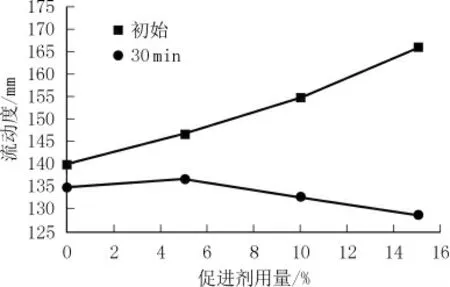

实际应用中,一般修补砂浆流动度不宜太大,否则不易施工。另外,由于促进剂的黏度较低,当其它组分不变时,加入促进剂后砂浆的流动度势必会受到影响。同时,促进剂会加快固化反应的进程,不同促进剂用量下环氧树脂砂浆的流动度如图1所示。

图1 促进剂用量对环氧树脂砂浆流动度的影响

由图1可见,随着促进剂用量的增加,环氧树脂砂浆的初始流动度相应的增加;相比未加促进剂的环氧树脂砂浆,当促进剂的用量为15%时,砂浆流动度增大了25 mm。这是由于促进剂是一种低黏度单官能团环氧固化剂,增加其用量后,环氧树脂浆液的黏度会相应降低,相同填料用量条件下,环氧树脂砂浆的流动度自然也就会降低。同时,固化30 min后体系的流动度会有一定程度的降低,且随着促进剂用量的增加,体系的流动度降幅增大。这是因为促进剂的引入会使环氧树脂砂浆体系的固化速率增大,因此促进剂用量增加时,砂浆固化30 min时体系的黏度就会增大,相应地体系流动度的降幅增大。

2.1.2 凝结时间

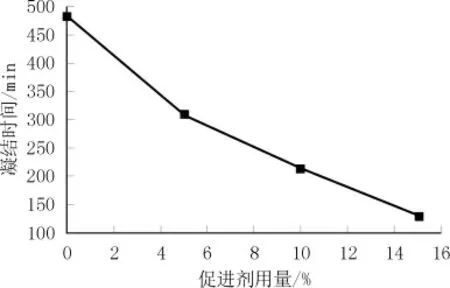

工程应用中一般对环氧树脂砂浆的凝结时间有一定的要求,较短的凝结时间能提高修补加固施工的效率。促进剂用量对环氧树脂砂浆凝结时间的影响如图2所示。

图2 促进剂用量对环氧树脂砂浆凝结时间的影响

由图2可见,随着促进剂用量的增加,环氧树脂砂浆的凝结时间缩短。当促进剂用量为10%时,凝结时间缩短至210 min,与未加促进剂的环氧树脂砂浆相比,凝结时间缩短了270 min。这是由于,促进剂在环氧体系中相当于一种催化剂,增加其用量,势必会加快固化反应的进程,相应的凝结时间就会缩短。

2.1.3 放热温度峰值

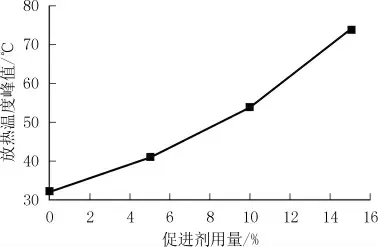

促进剂的引入一方面会加快反应的进程,但另一方面也会导致体系爆聚的可能性增大。测试不同促进剂用量下环氧树脂砂浆放热温度峰值,可以对其反应进程作初步的评价,不同促进剂用量下50 mm厚环氧树脂砂浆的放热温度峰值如图3所示。

图3 促进剂用量对环氧树脂砂浆放热温度峰值的影响

由图3可见,随着促进剂用量的增加,发热温度峰值逐渐升高,且当用量在10%以后增幅变大。这是由于促进剂用量越多,固化反应速率越快,相应地放热更为集中,放热温度峰值就越高;但当其用量达到一定值时,继续增加其用量,体系的固化反应会变得难以控制。另外,本试验采用的是50 mm厚的试样,其固化放热量有限,但实际施工时,大面积采用这种环氧树脂修补料时,其固化产生的热量会更大,如果促进剂用量过大,很容易产生爆聚,影响砂浆固化后的力学性能。

2.2 力学性能

固化后环氧树脂砂浆的力学性能影响着修复效果。本研究从抗压强度、抗折强度以及固化收缩率等几个方面对环氧树脂砂浆的力学性能进行了测试。

2.2.1 抗压强度

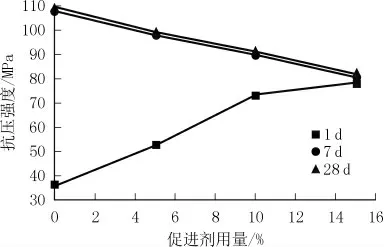

混凝土一般具有较高的抗压强度,如果选择的修补砂浆抗压强度过低,很容易导致后期二次修复。因此,首先对固化物的抗压强度进行了研究,促进剂用量对环氧树脂砂浆抗压强度的影响如图4所示。

图4 促进剂用量对环氧树脂砂浆抗压强度的影响

由图4可见:随着促进剂用量的增加,其1 d抗压强度逐渐增大;这是由于促进剂在环氧体系中充当的是一个反应的催化剂,用量增加,相应的反应速率就越快,因此相同固化条件下,1 d抗压强度就越大。但是,随着固化龄期的延长可以看出,促进剂用量越高,其抗压强度增长幅度越小,当用量为15%时,其3种龄期下的抗压强度几乎接近。另外,随着促进剂用量增加,7 d和28 d龄期下环氧树脂砂浆的抗压强度逐渐降低。这是因为,一方面促进剂可促进环氧树脂固化反应,保证固化物有较高的1 d强度,当用量足够高时,环氧树脂砂浆固化1 d几乎已经完成固化反应,因此延长固化时间对抗压强度并没有太大影响;另一方面,促进剂是一种低黏度高活性单官能度环氧,而普通固化剂的官能度一般≥2,因此,增加促进剂的用量也就是增加单官能度环氧与环氧基团反应的几率,当该反应的比例越大,完全固化后体系中交联程度就越小,相应的抗压强度也会越低。同时,由于7 d龄期下环氧树脂砂浆几乎已经完成固化反应,因此相同用量下,28 d龄期下砂浆的抗压强度几乎没有增长。

2.2.2 抗折强度

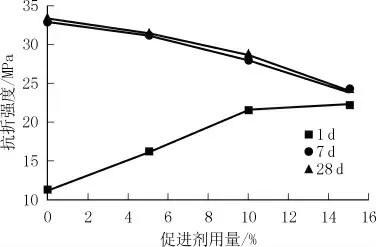

工程应用中一些混凝土会处在高频动荷载的环境中(如高铁和地铁轨道混凝土、桥梁结构混凝土等),对这些位置进行修复往往要求所用的修补材料具有较好的抗折强度。因此,本文对不同龄期下的抗折强度进行了测试,结果如图5所示。

图5 促进剂用量对环氧树脂砂浆抗折强度的影响

由图5可以看出,随着促进剂用量的增加,环氧树脂砂浆1 d抗折强度逐渐增大;7 d和28 d抗折强度逐渐降低,且促进剂用量越大,7 d和28 d抗折强度增长的幅度越小。这是由于促进剂相当于一种催化剂,增加其用量相应的也就加快固化反应的速率,因此,环氧树脂砂浆1 d的抗折强度也会越高;但是,促进剂不单单是一种催化剂,其作为一种高活性单官能度环氧,增加其用量,相应固化体系中单官能环氧封端环氧树脂的比例也会增加,体系的交联程度会有所降低,进而固化完成后砂浆抗折强度会变小。同时,由于7 d龄期下环氧树脂砂浆的固化反应几乎已经完成,因此28 d龄期下抗折强度变化不大。

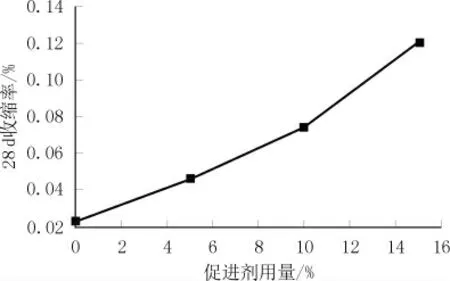

2.2.3 固化收缩率

环氧树脂砂浆一般存在收缩率过高的问题,固化后材料一旦收缩过大,很容易出现裂缝,影响修补效果。基于此,本研究对环氧树脂砂浆的固化收缩率(28 d)进行测试,结果如图6所示。

图6 促进剂用量对环氧树脂砂浆28 d固化收缩率的影响

由图6可以看出,随着促进剂用量的增加,环氧树脂砂浆28 d固化收缩率增大。这是因为,促进剂是一种低黏度单官能团环氧固化剂,增加其用量,环氧树脂胶液黏度会降低,此时如果再加入相同质量的粉料,环氧树脂砂浆的黏度就会变小,其砂浆内部的气泡会更易逸出,相应固化后体积收缩率也越大。

基于以上环氧树脂砂浆的施工性能和力学性能,同时考虑施工现场的情况,优选促进剂用量为10%的环氧树脂砂浆。其初始流动度为155 mm,凝结时间为215 min,放热温度峰值为54 ℃,1 d抗压强度为73.86 MPa,1 d抗折强度为21.64 MPa,28 d固化收缩率为0.075%。

2.3 环氧树脂砂浆对混凝土界面粘结强度的影响

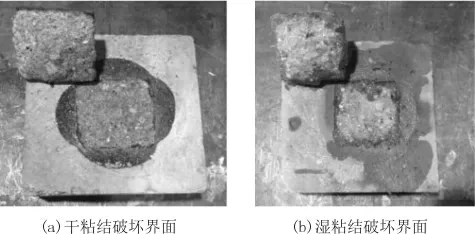

由于在潮湿界面环境下混凝土表面会吸附大量的水,修补界面易形成一层水膜,导致环氧树脂砂浆和混凝土基材界面的粘结力降低。上述优选的促进剂用量为10%的环氧树脂砂浆,对干、湿混凝土基材界面的7 d粘结强度分别为7.54、5.07 MPa,相比干粘结强度,湿粘结强度降低了近2.5 MPa。这是由于潮湿或水环境的存在导致环氧树脂砂浆和混凝土界面界面形成一层水膜,一定程度上阻止了环氧树脂砂浆与混凝土界面的接触,相应的粘结强度就会降低,但其7 d湿而粘结强度仍达5.07 MPa。

环氧树脂砂浆与干、湿混凝土基材粘结破坏界面状态见图7。

图7 环氧树脂砂浆与干、湿混凝土基材粘结破坏界面

由图7可见,干、湿混凝土基材粘结界面的粘结破坏形式均为混凝土内聚破坏,进一步显示所制备的环氧树脂砂浆具有良好的湿面粘结性能。

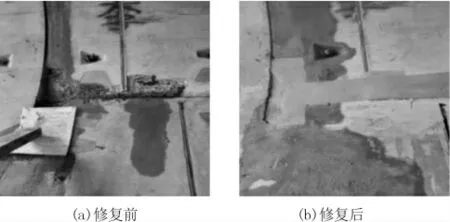

3 工程应用案例

本研究制备的环氧树脂砂浆已于2018年10月在某地铁管片潮湿界面修补中得到了应用(见图8),至今仍然与混凝土界面有很好的粘结力,砂浆不存在开裂及破损现象,保持了良好的修复效果。

图8 工程应用实例

另外,针对潮湿界面混凝土的修补,制定了相应的修补工艺,具体采用了以下几个步骤:

(1)混凝土基面清理:将结构受损处松散混凝土及骨料颗粒彻底凿除,以露出新混凝土基面为准,然后采用吹风机彻底清理缺损区域碎屑、灰尘等杂物;同时清理基面上的明水,以保证界面粘结力。

(2)钢筋除锈防锈:对基面清理后裸露的钢筋进行除锈,首先使用角磨机清除钢筋表面油渍、漆污、锈皮、鳞锈等,然后使用除锈剂进一步清理钢筋表面或凸肋间锈迹,达到钢筋表面露出金属光泽为准。其中,该步骤是为了防止钢筋锈蚀造成混凝土进一步开裂。

(3)涂刷界面剂:在清理后的混凝土界面上涂刷界面剂,界面剂达到完全覆盖粘结基面为准。界面剂一方面可增大修补材料与混凝土基材的粘结力,另一方面可改善界面过渡区刚性、提高修补材料与基材的适应性。

(4)混凝土修复:使用上述环氧树脂修补砂浆对混凝土进行修复,修补料应充满结合部位、恢复原有结构,必要时可采用辅助模板进行施工。

(5)外观修复:固化1 d后,使用角磨机对修补料基面进行打磨;同时使用外观修复材料对修补区域进行涂刷,尽可能保证修复后外观与原混凝土一致。

4 结语

(1)选用自制的固化剂,以E51和活性稀释剂为基料,同时加入促进剂和活性填料,制备了一种可用于潮湿界面修补的环氧树脂修补砂浆。

(2)随着促进剂用量的增加,环氧树脂砂浆的初始流动度增大,凝结时间缩短,放热温度峰值升高;1 d抗压、抗折强度提高,但7 d和28 d抗压、抗折强度却逐渐降低;且随着促进剂用量增加,28 d固化收缩率也有所增大。

(3)基于施工现场要求,优选促进剂用量为10%的环氧树脂砂浆,其凝结时间为215 min,放热温度峰值为54 ℃,1 d抗压、抗折强度分别为73.86、21.64 MPa,28 d固化收缩率为0.075%。

(4)优选出的环氧树脂砂浆具有良好的粘结性能,其7 d干、湿粘结强度分别为7.54、5.07 MPa。

(5)本研究开发的潮湿界面用环氧树脂砂浆已在某地铁管片修复中得到应用,试用1.5年后仍保持良好的修复效果。