高碳铬铁渣用作混凝土粗骨料的探索性研究

2021-02-23周永祥贺阳刘晨郑旭马郁谢小元

周永祥,贺阳,刘晨,郑旭,马郁,谢小元

(1.中国建筑科学研究院有限公司,北京 100013;2.建筑安全与环境国家重点实验室,北京 100013;3.中国建筑材料科学研究总院有限公司,北京 100024)

0 引言

铬铁渣是在铬铁合金冶炼生产过程中排出的一种含铬冶炼废渣。随着我国铬铁产业的高速发展,全国每年铬铁渣的排放量达约400万t[1],且大多数废渣只能进行堆存填埋处理,资源化利用率仅为30%[2],已在环境污染与资源浪费方面造成巨大的影响与损失。高碳铬铁渣质地坚硬,没有不良体积安定性,具有作为骨料使用的可能性。如铬铁渣用作混凝土粗骨料获得成功,将为低成本、规模化消纳铬铁渣提供重要的技术途径。另一方面,2018年我国砂石用量已超过200亿t,但由于可开采的天然砂石越来越少,加上环保政策对砂石开采的限制,我国部分地区的砂石资源已非常紧缺,直接影响到工程建设的进度与成本。如铬铁渣等作为骨料使用,无疑将成为砂石资源的有益补充,具有显著的工程价值。

近年来,国内铬铁渣在水泥混凝土中的应用研究主要集中在作为掺合料或混合材使用[3-4],作为骨料应用的研究报道主要集中在国外。Panda等[5]采用铬铁渣粗细骨料配制混凝土,发现其抗压强度要优于同条件下的天然骨料混凝土,并且铬铁渣中所残留的铬在水泥混凝土基质中得到良好的固化,具有非常低的铬浸出水平。Zeli J[6]将铬铁渣骨料用于路面混凝土,实验表明其抗压强度、耐磨性和表观密度均高于石灰岩骨料混凝土。Prusty等[7]对比测试了铬铁渣骨料钢筋混凝土梁的结构性能,结果显示其承载能力高于普通钢筋混凝土梁,并且极限抗弯强度、剪切强度等性能的影响因素与预测计算均与普通钢筋混凝土梁相类似。我国在铬铁渣骨料的应用方面研究较少,本文将高碳铬铁渣粗骨料以不同比例替代石灰岩碎石,研究对混凝土性能的影响,探索其作为混凝土粗骨料的可行性。

1 试 验

1.1 原材料

水泥:北京金隅P·O42.5水泥,粉煤灰:产自内蒙古,Ⅱ级;河砂:Ⅱ区中砂;减水剂:天津悦明液状聚羧酸高性能减水剂,减水率28%,含固量40%;天然粗骨料:5~20 mm连续级配石灰岩碎石,表观密度2700 kg/m3,颗粒级配通过筛分调整与高碳铬铁渣粗骨料一致,以尽量消除各组试验中骨料级配粒形变化的影响;高碳铬铁渣粗骨料:取自宁夏,主要化学成分见表1,XRD图谱见图1。高碳铬铁渣经破碎筛分后,调整其颗粒级配满足5~20 mm连续级配要求,根据GB/T 14685—2011《建设用卵石、碎石》测试其基本性能,如表2所示。

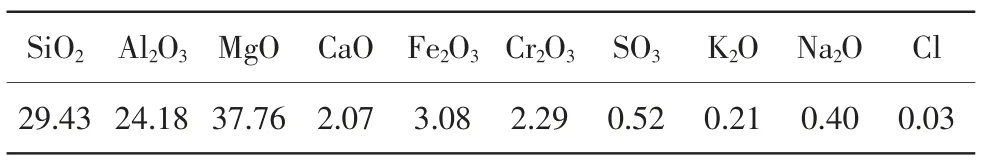

表1 高碳铬铁渣的主要化学成分%

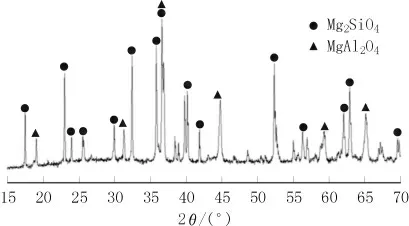

图1 碳素铬铁渣的XRD图谱

表2 高碳铬铁渣粗骨料的基本性能

由表1和图1可见,高碳铬铁渣中MgO含量较高,镁相的组成形式主要是镁橄榄石和镁尖晶石等惰性矿物,游离的方镁石极少,从存在形式来看,不会对安定性造成不良影响。由表2可见,铬铁渣粗骨料性能符合GB/T 14685—2011要求,无潜在碱-硅酸反应危害。通过快速砂浆棒和碱-硅酸反应试验表明,高碳铬铁渣用作粗骨料在80 ℃环境中14 d、在40 ℃环境中180 d均没有体积膨胀的现象(180 d远低于碱骨料反应判定阈值)。与石灰岩碎石相比,高碳铬铁渣粗骨料的表观密度较大。

1.2 配合比

混凝土配合比见表3,固定水胶比为0.48、砂率为0.44,通过调整用水量改变浆体量,将高碳铬铁渣粗骨料以不同比例等质量替代石灰岩碎石配制混凝土,研究高碳铬铁渣粗骨料替代率对混凝土性能的影响。

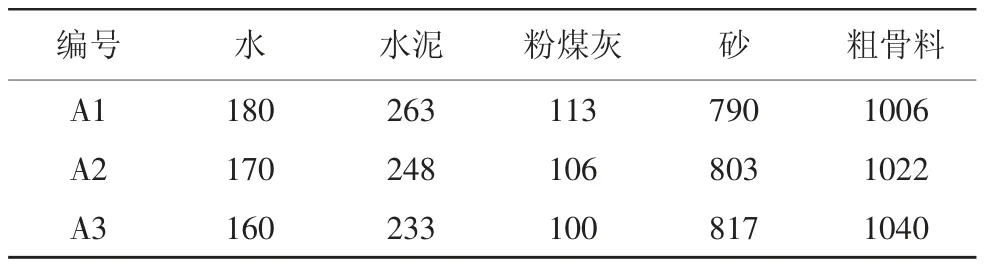

表3 混凝土配合比 kg/m3

1.3 试验方法

混凝土拌合物坍落度按照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行测试;混凝土抗压强度、受压弹性模量按照GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行测试;混凝土电通量、长期收缩性能按照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行测试。混凝土可浸出重金属含量参照GB/T 30810—2014《水泥胶砂中可浸出重金属的测定方法》进行测试。

2 结果与讨论

2.1 铬铁渣粗骨料替代率对混凝土拌合物性能的影响

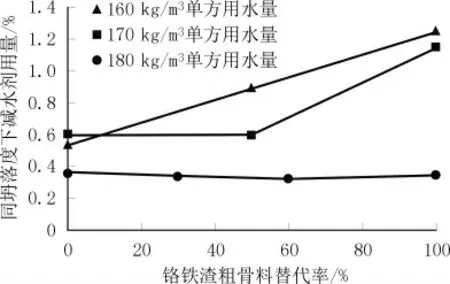

不同铬铁渣粗骨料替代率时,达到(200±10)mm相同坍落度下减水剂用量的变化见图2。

图2 铬铁渣粗骨料替代率对混凝土拌合物流动性能的影响

由图2可见,当用水量为180 kg/m3、浆体量相对充足时,铬铁渣骨料替代率对混凝土拌合物流动性没有明显影响;而当体系浆体量较少时,铬铁渣骨料替代率增大将明显增加混凝土达到相同坍落度时的减水剂用量,即对拌合物流动性表现出不利作用。这说明铬铁渣骨料从自身需水角度不会明显影响混凝土拌合物状态,但由于其密度较大,与钢渣、重晶石等高密度骨料一样[8-9],需要更多的浆体包裹并带动骨料颗粒的流动。

2.2 铬铁渣粗骨料替代率对混凝土力学性能的影响

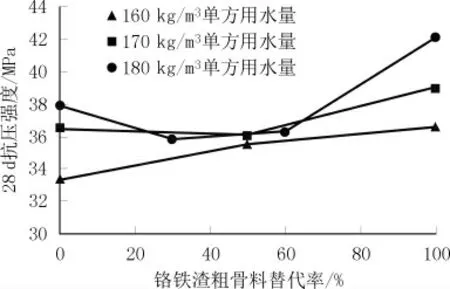

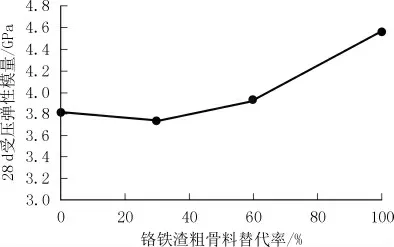

铬铁渣粗骨料替代率对混凝土抗压强度与受压弹性模量的影响分别见图3、图4。

图3 铬铁渣粗骨替代率对混凝土28 d抗压强度的影响

图4 铬铁渣粗骨替代率对混凝土受压弹性模量的影响

由图3、图4可见,单方用水量为180 kg/m3条件下,当铬铁渣粗骨料替代率为30%、60%时,混凝土的28 d抗压强度较替代率为0的分别下降了5.5%、4.4%;当铬铁渣粗骨料替代率为100%时,28 d抗压强度则提高了10.9%;当铬铁渣粗骨料替代率为30%、60%、100%时,混凝土的28 d受压弹性模量分别为替代率为0的97.8%、102.9%、119.7%。单方用水量为170 kg/m3和160 kg/m3条件下,铬铁渣粗骨料替代率为50%时,混凝土的28 d抗压强度分别为替代率为0时的98.8%和107.0%;铬铁渣粗骨料替代率为100%时,混凝土的28 d抗压强度较替代率为0时分别提高6.9%和10.0%。说明足够的铬铁渣骨料不会明显降低混凝土的强度,随着铬铁渣粗骨料替代率的增加,混凝土的28 d抗压强度与受压弹性模量均有所提高,这同样也应该归因于采用高密度铬铁渣骨料后体系整体密度的提高。

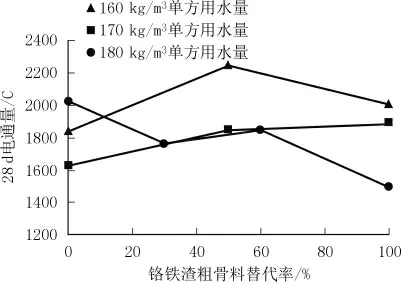

2.3 铬铁渣粗骨料替代率对混凝土电通量的影响(见图5)

图5 铬铁渣粗骨替代率对混凝土电通量的影响

由图5可见,单方用水量为180 kg/m3条件下,当铬铁渣粗骨料替代率分别为30%、60%、100%时,混凝土的28 d电通量较替代率为0时分别减小了12.9%、8.8%、25.9%,说明体系浆体量充足时,高密度铬铁渣粗骨料能适当提高混凝土的抗氯离子渗透性能。当单方用水量减少至170 kg/m3和160 kg/m3、浆体量较少时,使用铬铁渣骨料的混凝土都具有比不使用铬铁渣骨料的混凝土更高的28 d电通量。尤其是160 kg/m3单方用水量及50%铬铁渣骨料替代率的情况下,混凝土28 d电通量达到了2252 C,是相应用水量下铬铁渣粗骨料替代率为0的混凝土的122%,该数据可能存在测试误差,但也可能是石灰岩粗骨料与铬铁渣骨料按照5∶5比例替代时,其组合颗粒级配对混凝土密实度确实不利,这一点尚待进一步研究、论证。总体上,掺入铬铁渣粗骨料后,混凝土体系的匀质性难以保证,混凝土的密实程度略有降低。

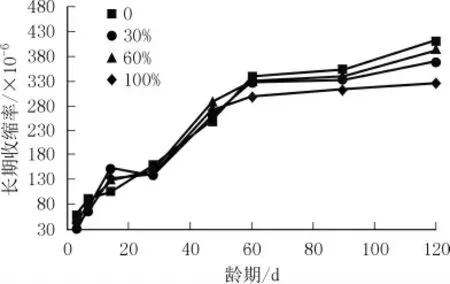

2.4 铬铁渣粗骨料替代率对混凝土长期收缩的影响(见图6)

图6 铬铁渣粗骨替代率对混凝土长期收缩的影响

由图6可见,在45 d龄期前,不同铬铁渣粗骨料替代率的硬化混凝土长期收缩率差别较小;当龄期达到60 d后,不同铬铁渣粗骨料替代率的试件长期收缩率出现差异,即随着铬铁渣粗骨料替代率的增加,同龄期下硬化混凝土的长期收缩率逐渐减小,并且随着龄期的延长,铬铁渣粗骨料替代率越大的试件收缩率增长速率逐渐变慢。铬铁渣粗骨料替代率为0、30%、60%、100%的混凝土120 d收缩率分别为415×10-6、372×10-6、394×10-6、328×10-6。总体来看,不同铬铁渣粗骨料替代率时,混凝土在常规环境下具备良好的体积稳定性,长期收缩的发展与石灰岩骨料混凝土基本一致,但优于石灰岩骨料混凝土。

2.5 铬铁渣粗骨料替代率对混凝土可浸出重金属含量的影响

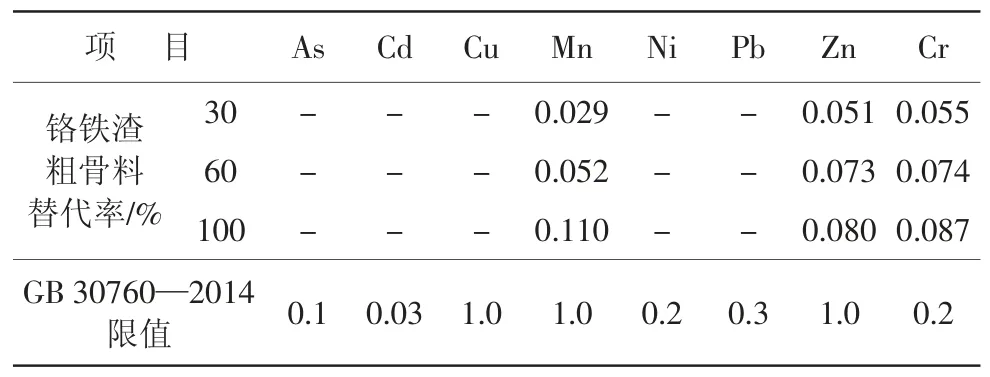

按GB/T 30810—2014测试不同铬铁渣粗骨料替代率混凝土经历28 d水化反应后的重金属浸出情况,结果见表4。

表4 混凝土可浸出重金属含量 mg/L

由表4可见,铬铁渣粗骨料会引入一定量的可浸出Mn、Zn和Cr,且含量与铬铁渣粗骨料替代率呈正相关。但即使完全采用铬铁渣粗骨料,混凝土中的可浸出重金属含量也均低于GB 30760—2014《水泥窑协同处置固体废物技术规范》的限值。一方面,正常冶炼工艺下,铬铁渣中铬以水溶态存在的量非常低[10];此外,水泥水化反应过程中C-S-H凝胶还会对重金属离子进行物理吸附与化学结合[11-12]。因此,铬铁渣粗骨料混凝土中的可浸出重金属含量是非常有限的。

3 结论

(1)快速砂浆棒和碱-硅酸反应试验表明,高碳铬铁渣用作粗骨料,在80 ℃环境中14 d、在40 ℃环境中180 d均没有体积膨胀的现象。

(2)在适当的配合比下,高碳铬铁渣粗骨料对混凝土的拌合物流动性能、抗压强度、受压弹性模量、电通量及长期收缩均没有明显的不利影响。但由于高碳铬铁渣表观密度较大,作为粗骨料在混凝土中大替代量使用时应提高体系浆体量,以保证混凝土的流动性能与匀质性。

(3)即使用高碳铬铁渣全部替代石灰岩碎石作为粗骨料,混凝土中的可浸出重金属含量仍符合GB 30760—2014的要求,并远低于限值。