卧式沉降过滤离心脱水机工艺流程及参数优化研究

2021-02-23袁伯文

袁伯文

(唐山亿思特选煤科技有限公司,河北 唐山 063000)

粗精煤泥分选技术及设备的不断进步,促使粗精煤泥的有效分选下限不断降低,从原来的0.25 mm降至0.15 mm左右,据统计,煤泥重介质旋流器有效分选下限甚至达到0.10 mm。另一方面,煤泥分级技术及设备的革新将煤泥分级效率上升到新的高度,从最初的简易高频筛到最新的重复造浆叠层筛,将煤泥的分级效率大幅提升。因此,粗煤泥的分选与分级的高效进步,必然对新技术及工艺条件下的煤泥脱水设备提出新的要求。

煤泥离心脱水机是选煤工艺中粗精煤泥脱水回收的关键设备,根据其结构、安装特点的不同,选煤厂常用的煤泥离心脱水机主要有立式刮刀卸料煤泥离心脱水机和卧式刮刀卸料煤泥离心脱水机两大类[1]。目前常用的粗煤泥离心脱水机很难满足新工艺的回收粒度要求,未能将灰分合格的粗精煤泥全部回收。选煤厂生产中,煤泥离心脱水机离心液中一般有较多粗颗粒,有些选煤厂工艺中不允许将离心液直接去浮选,避免浮选机跑粗,只能将离心液返回煤泥水桶,造成局部循环[2-4]。基于上述原因,卧式沉降过滤离心脱水机依托较细的分级脱水粒度,不仅能够用于粗精煤泥脱水,而且能够用于浮选精矿脱水,缓解精煤压滤难题,被多数选煤厂广泛选用[5-6]。

1 卧式沉降过滤离心脱水机机理分析

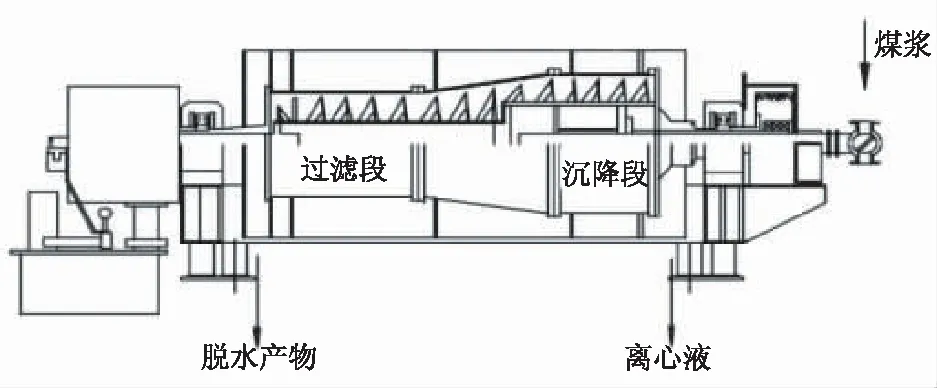

卧式沉降过滤离心脱水机(以下简称沉降离心机)是一种连续处理物料的固液分离设备(图1)。沉降离心机正常运转后,煤浆通过入料管进入螺旋体内,在离心力作用下,煤浆过螺旋体的给料孔分配到转鼓内壁,形成一个液环,煤浆中的固体颗粒迅速沉降在转鼓内壁上,水和微细颗粒由转鼓大端溢流口排出机外,即为离心液,沉降在转鼓内壁上的煤颗粒及其它重物被螺旋输送到筛网过滤段再次脱水后由转鼓小端排料口排出机外,即为脱水产物[7-8],过滤液与离心液合并。

图1 沉降离心机结构示意图

与一般的煤泥离心脱水机相比较,沉降离心机过滤段筛网筛缝尺寸同样为0.30 mm或0.35 mm,但其离心液中<0.045 mm粒级细颗粒产率占到80%以上,分级粒度下限较低,固体回收率较高,这一方面归功于离心沉降的作用,煤浆中的固体颗粒在离心力场中迅速沉降至转鼓内壁,形成固体颗粒沉积层,由于粗、细颗粒离心沉降速度存在差异,粗颗粒比细颗粒更快到达转鼓内壁,因此所形成的固体颗粒沉积层从内到外具有明显的规律性,即颗粒沉积层从内到外颗粒粒度由细变粗,贴近转鼓内壁的颗粒最粗,固体颗粒沉积层在螺旋刮刀的推动下进入筛网过滤段再次脱水,由于沉积层最外层颗粒最粗,透过筛网的数量很少,自然成为一层过滤媒介,与筛网一起共同形成更致密的过滤层,阻碍内层细颗粒的通过,达到降低分级粒度下限,提高固体回收率的目的;另一方面由于沉降离心机过滤段筛网为粘贴的陶瓷筛网,与常规的粗煤泥离心脱水机不锈钢筛网相比开孔率低,也有利于细颗粒物料的回收。

2 沉降离心机工艺设置

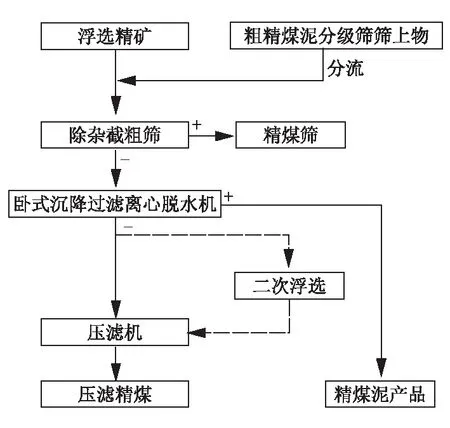

任何一台设备均在合理的工艺流程中才能发挥最佳的工况,由于沉降离心机具有较低的回收粒度下限,同时具备较高的处理能力,选煤工艺中常用于处理浮选精矿,替代部分精煤压滤机,一方面有利于浮选精煤掺入总精煤时物料的松散与均匀,另一方面可以适当降低精煤泥水分[9-12]。但随着煤泥分选工艺的优化和技术的进步,导致浮选入料中>0.25 mm粒级颗粒含量逐步降低,目前均值在3%左右,没有足够的粗颗粒形成的过滤层,因此沉降离心机单独处理浮选精矿的效果自然很差,需要对浮选精矿掺入粗精煤泥,提升沉降离心机入料中的粗粒级含量,强化沉降离心机使用效果。将沉降离心机用于浮选精煤脱水的工艺原则流程如图2所示。

图2 浮选精煤脱水工艺原则流程示意图

浮选精矿与粗精煤泥分级筛筛上产物分流的掺粗精煤泥合并后进入除杂、截粗筛,除杂、截粗筛筛缝为3 mm,防止杂物或极粗颗粒损坏沉降离心机筛篮[13-16]。除杂、截粗筛筛下物料进入沉降离心机,沉降离心机精煤产品并入总精煤产品中,沉降离心机离心液根据灰分值的差异,其工艺流程分为两步,①若沉降离心机离心液灰分值不超标,直接压滤回收;②若沉降离心机离心液灰分值超标,需要将离心液给入二次浮选机进一步分选降灰(图2中虚线所示),二次浮选精矿灰分合格后同样采用压滤回收,二次浮选尾矿排入浓缩。

上述工艺流程合理利用沉降离心机回收粒度下限低、处理量高的优势,提升精煤泥的回收效率,降低已合格分选的粗精煤泥在系统中循环、积聚程度,同时优化浮选精矿的回收方式及掺入总精煤的均匀程度。

3 沉降离心机工艺参数

3.1 沉降离心机入料中粗粒级含量

沉降离心机的过滤层是筛网和粗颗粒层共同组成的,才能实现分级粒度远低于筛网筛缝,才能够将合格灰分的细颗粒全部回收。能否形成粗颗粒层是沉降离心机运行过程中的关键环节。因此,正常条件下沉降离心机对入料的粒度组成有一定的要求,统计了7座选煤厂沉降离心机入料中>0.25 mm粗粒级含量与产品水分的变化关系,结果见表1。

表1 沉降离心机入料中>0.25 mm粒级产率及水分Table 1 Proportion and moisture of >0.25 mm particles in centrifuge feed %

这7座选煤厂沉降离心机入料数据是在长期试验检测过程中积累的,主要研究了沉降离心机入料中>0.25 mm粒级(粗粒级)含量与产品水分之间的关系,沉降离心机入料中>0.25 mm粒级产率最低为21.65%,对应产品水分为19.35%,入料中>0.25 mm粒级产率平均值为27.74%,对应沉降离心机产品水分值处于13.29%~19.35%之间,基本伴随着粗颗粒含量的增大而降低。因此,若将沉降离心机产品水分控制在20%以内,则入料中>0.25 mm粒级含量应该达到20%以上。若以选煤厂正常要求水份值18%计,则入料中>0.25 mm粒级含量应该达到24%以上。

另外,在试验过程中通过进一步减少粗精煤泥分级筛筛上产物分流的掺粗精煤泥量,将沉降离心机入料中>0.25 mm粒级含量降至10%左右时,沉降离心机产品水份达到32%左右,且沉降离心机产品回收率大幅降低,离心液浓度大幅增高,说明未能有足够的粗颗粒与筛网形成致密过滤层,导致分级粒度变大,大量精煤泥进入离心液中,影响产品脱水回收率。

3.2 入料浓度

一般情况下,浮选精矿浓度在250 g/L左右,粗精煤泥分级筛筛上产物分流的掺粗物料浓度常在800 g/L以上,因此为满足掺粗物料在管道中具有较好的流动性及沉降离心机入料浓度要求,需要增加稀释水将粗精煤泥分级筛筛上产物分流去掺粗的物料进行稀释,保障沉降离心机入料浓度处于160~300 g/L,该范围是设备厂家提供的参考值,结合实际运行效果,取得最佳入料浓度为250 g/L左右。

3.3 掺粗物料的配比计算

掺粗物料配比的计算是沉降离心机工艺流程中的关键步骤,掺粗物料过多,导致沉降离心机扭矩偏大,影响处理量;掺粗物料过少,则难以形成致密的过滤层,导致精煤泥产品水份过大,固体回收率低。因此,满足沉降离心机产品水分在18%以下,则要求沉降离心机入料中>0.25 mm粒级产率必须达到24%以上。依据以上试验数据及现场采集的经验数值分析处理后,便可计算出掺粗物料与浮选精矿之间的配比数值。计算过程如下:浮选精矿中>0.25 mm粒级产率按3%计,粗精煤泥分级筛筛上产物分流的掺粗物料中>0.25 mm粒级产率按均值90 %计,设每小时浮选精矿量为M1,每小时粗精煤泥分级筛筛上产物分流的掺粗物料为M2,列方程计算:

解得M2∶M1=0.32∶1。

粗精煤泥分级筛筛上产物分流掺粗量与浮选精矿量比例为0.32∶1。因此,在沉降离心机使用过程中需要对掺粗量进行估算,若达不到上述比例值,沉降离心机产品水分及固体回收率将达不到要求。

4 结论

(1)沉降离心水机利用不同颗粒在离心场沉降速度差异,形成沿径向方向由内到外,粒度由细变粗的颗粒沉积层,外层粗颗粒与筛网共同形成更致密的过滤层,具备较细的脱水分级粒度。

(2)沉降离心水机能够兼顾粗精煤泥和浮选精矿的脱水回收,但在工艺流程的制定及参数的调节过程中还应满足以下条件:①沉降离心机工艺流程中需要增加除杂、截粗筛,防止杂物或极大粗颗粒进入沉降离心机,损坏筛篮;②工艺流程中增设掺粗作业,由于掺粗物料浓度较高,需要增加稀释水调节沉降离心机的入料浓度,有助于沉降离心机的平稳运行;③针对沉降过滤离心机离心液的后续处理,需要根据离心液的灰分值,确定是否采用二次浮选工艺;④上述离心沉降过滤机理,沉降离心机对运行过程中的工艺参数有极高的要求,研究表明正常情况下入料中>0.25 mm粒级产率需达到24%以上,最佳入料浓度为250 g/L左右,估算掺粗比例值不低于32%。

(3)沉降离心机在煤泥脱水环节具有较高的优势,对其工艺流程及参数的研究有助于探寻设备的最佳工况,同时也为选煤设计选型提供基础数据。