杆式抽油泵间隙漏失行为分析及优化研究

2021-02-23

(西南石油大学,成都 610500)

0 引言

有杆采油系统主要由抽油机、抽油杆和抽油泵3部分组成;其中抽油泵将原油从地下提升到地面,是开采的关键设备,因此它的工作效率是至关重要的。泵筒的间隙漏失是影响泵效的主要原因之一,它也是评价泵的制造质量和确定泵筒和柱塞间隙配合的合理性的主要参数[1]。因此研究泵筒间隙漏失对抽油泵的设计、提高泵效、性能分析、增加泵的使用寿命等有着重要的理论价值和指导意义。

间隙漏失由2部分组成,泵筒两端压力造成的压差流和柱塞与泵筒之间相对运动造成的剪切流。对于间隙漏失行为的分析,学者们已经做了很多研究,但对剪切漏失的方向问题却有不同的见解。刘荣辉[2]根据平行平板缝隙理论,对抽油泵的间隙流动进行了理论分析,并导出了泵隙漏失量和理论最佳泵隙的计算公式;吴修德等[3]通过对液体在渐缩缝隙中流动规律的研究,导出了泵简与柱塞在同心和偏心2种情况下的环隙漏失量的精确和近似公式;钟兵等[4]针对抽油泵在井下的实际情况,提出了计算整筒管式抽油泵环隙漏失量的渐缩环隙模型,并导出了该模型的动、静态环隙漏失量计算公式。该类研究认为剪切漏失与压差漏失是反向的,并认为提高柱塞速度可以减小间隙漏失。潘良田[5]给出了柱塞和泵筒无相对运动和有相对运动时漏失量的计算公式;盛曾顺等[6]从分析泵挂处实际情况和柱塞运动对漏失量的影响入手,提出比较符合实际情况的实用泵隙选择方法;吴晓东等[7]在分析传统泵漏失模型的基础上,提出了一种新型的有杆泵偏心环隙压差-剪切流漏失模型。该类研究认为剪切漏失与压差漏失是同向的,即上冲程两者漏失方向均沿泵筒向下。

对于抽油泵台架试验,学者们设计了不同的方案,韩洪升等[8]设计台架可进行不同倾角下泵的工作特性研究,得出了泵效降低的临界倾角,并分析了倾角和冲次对泵效的影响;丁铃[9]建立了室内有杆泵举升模拟试验系统,研究了不同冲程和冲次对泵漏失的影响,得出了漏失量随冲程和冲次的增加而增加的结论;屈成亮等[10]构建了测抽油泵静态漏失量试验装置,得出了常规泵与斜井泵泵筒与柱塞环隙漏失较大、固定阀与游动阀阀座漏失量很小的结论。

本文根据柱塞的运动特性,结合试验结果分析了理论公式;采用FLUENT软件对泵筒间隙进行模拟仿真,分析了柱塞速度对间隙液体流速的影响;并结合漏失理论分析了抽油泵在不同因素影响下的漏失规律。根据分析结果提出了一种针对漏失的驱动优化方法,并结合仿真及台架试验的方法验证了新驱动方式的优越性,为现实生产操作提供参考。

1 间隙漏失理论

1.1 间隙漏失的组成

在抽油泵正常工作时,间隙中液体漏失由两部分组成:由柱塞两端压力差引起的压差漏失和由柱塞与泵筒相对运动引起的剪切漏失。

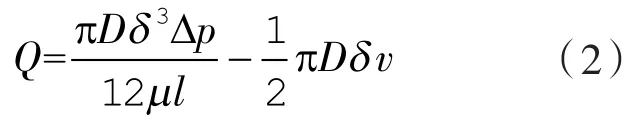

在实际工作过程中,间隙中液体既受压差作用又受剪切作用,液体流速与流量为两者的矢量迭加[11-16],当不考虑偏心时间隙的漏失量为:

式中 Q——泵间隙漏失量,m3/s;

D——泵径,m;

δ——泵径向间隙,m;

Δp——柱塞上下两端压差,Pa;

μ——流体黏度,Pa·s;

l——柱塞长度,m;

v——柱塞运动速度,m/s。

式(1)中右侧第一项为压差漏失,第二项为剪切漏失。

1.2 第一类模型理论

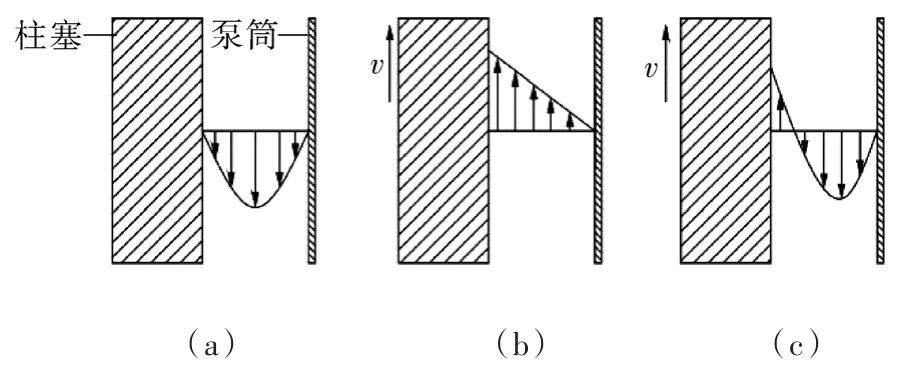

将同心环形间隙展开,就成为平行平板间隙流动问题,则当柱塞在泵筒内运动时,间隙中液体流动情况如下[2]:

如图1所示,柱塞运动方向与压差降低方向相反;从图1(a)可以看出,由于压力作用,压差流与压力降低方向相同,漏失会引起出液量减少;从图1(b)可以看出,当只考虑剪切流时,由于黏度的作用,液体会随柱塞向上运动;两者结合作用如图1(c),剪切流会减少因压差流造成的漏失。

图1 第一类模型环形间隙漏失情况Fig.1 Leakage of annular clearance in the first model

因此式(1)中右侧应取负,则漏失公式为:

由于压差流与泵筒两端压力有关,一般认为抽汲过程中两端压力不变,则压差漏失不变,而剪切漏失随柱塞运动速度增加而增加。在第一类理论中,由于剪切漏失与压差漏失反向,则随着柱塞运行速度增加,间隙漏失量是逐渐减少的。由此得出可以通过增加柱塞速度来减少间隙漏失的结论。但可以看出,当柱塞达到一定速度时,抽油泵将不再漏失;而速度继续增大时,会出现“负漏失”的情况。

1.3 第二类模型理论[7]

以沿井向上为正方向,则泵的理论排量为:

式中 S——柱塞截面积Sp与缝隙面积Se之和,m2;

t1,t2——柱塞下死点、上死点的时刻,s;

T——一冲次时间,s。

若不考虑压差漏失,泵的实际排量为:

式中 vx——t1~t2任一时刻间隙内流体的平均速度,m/s。

则剪切漏失为理论排量与实际排量之差:

由于v≥vx,则qvc≤0。由此得出剪切漏失与压差漏失同向的结论。

上冲程柱塞向上运动,则泵筒相对于柱塞向下运动。由于剪切漏失与压差漏失方向均向下,则间隙漏失情况如图2所示。

图2 第二类模型环形间隙漏失情况Fig.2 Leakage of annular clearance in the second model

因此式(1)中右侧应取正,漏失公式为:

由式(2)和式(6)可以看出,若抽油泵结构不变,在抽油泵上冲程中,压差漏失与间隙两端压差呈正比;而剪切漏失与柱塞运行速度有关。针对2种模型中的不同见解,现运用试验的方法来分析剪切漏失方向的问题。

2 不同冲次时抽油泵试验

为探究柱塞速度对漏失量的影响,试验应将柱塞速度当做变量。文献[8]进行了不同倾角、不同冲次的泵效试验;文献[9]完成了不同冲程、不同冲次的漏失试验。本文引用文献中部分实测数据分别从斜井和直井方面对漏失特性进行分析。文献[8]中试验介质为清水且有稳定液源,可以认为影响泵效的主要因素为泵的漏失。

图3 不同倾角、不同冲次的泵效Fig.3 Pump efficiency at different inclination angles and different strokes

由图3可以看出,在斜井中,当其他条件一定时,随着冲次的增加,泵效是逐渐降低的。因此漏失是随冲次的增加而增加的。

文献[9]中试验采用44 mm泵,冲程为1 m,冲次分别为 3,5,7 min-1,试验介质为清水,泵筒两端压差为6.8 MPa。

表1 不同冲次下抽油泵平均漏失量Tab.1 Average loss of pumping pump at different strokes

由表1可以看出,在直井中间隙平均漏失量随着冲次的增加而增大。由于试验无法保证完全的无偏心度,剪切漏失不是均匀的。结合两者结果可以确定剪切漏失方向,即沿泵筒向下,则漏失公式为:

当考虑柱塞偏心时,漏失量为:

式中 ε——柱塞的偏心率。

抽油泵在工作过程中,漏失不可避免,若需改善抽油泵漏失情况,选用恰当的柱塞速度,需对泵运行过程中间隙液体流动情况进行分析,现采用CFD技术对间隙流场进行仿真分析。

3 建模及仿真

3.1 间隙模型的建立及边界条件的设置

以32 mm管式抽油泵为基础,不考虑柱塞的偏心率,假定无径向位移,柱塞和泵筒均为等厚度的筒体结构,则两者构成同心的双层空心圆柱组合,可得截面如图4所示。

图4 抽油泵间隙横截面示意Fig.4 Cross section of the clearance of the pump

由泵间隙结构可以看出,在无偏心时,柱塞和泵筒相互平行,形成环形间隙。建模时选择间隙中环状流体为研究对象。模型参数为:环形间隙外径为32 mm;间隙厚度为0.05 mm;间隙长度为500 mm。本文建立3D模型进行计算,根据流场和几何的对称性,为简化运算,采用1/2模型进行仿真。

根据油田某井的实际工况,仿真时,设定入口条件为压力入口15 MPa;出口条件为压力出口2 MPa;间隙流体流动状态为层流。油液密度为864.3 kg/m3,黏度为 0.035 63 Pa·s。

3.2 柱塞速度对间隙流速的影响

为探讨柱塞运动速度对间隙流体的影响,在同种井况的条件下,选取柱塞运动中的0,0.1,0.3,0.5,0.6和0.7 m/s这6个速度,分别对液体在间隙中的运动状态进行分析。

图5示出柱塞在不同速度时间隙的速度分布情况。可以看出,由于存在黏滞性,液体在与柱塞和泵筒壁面的接触端就会贴附在固体边界上,所以间隙中液体一侧速度为0,另一侧与运动端速度相同,两者之间流速是连续变化的。由仿真结果可得柱塞在不同速度时间隙中液体的最大流速见表2。

图5 柱塞不同速度时间隙流速分布Fig.5 Fluid velocity of the annular clearance when the plunger at different speeds

表2 不同柱塞速度下间隙中液体最大速度Tab.2 The maximum velocity of liquid in the clearance at different plunger velocities (m·s-1)

当柱塞处于下死点时,柱塞速度为0,此时为纯压差流时的间隙速度分布情况,可以看出液体的速度对称的,其中两端的液体由于黏附在壁面上,流速均为0。而远离壁面的油液由于所受阻力逐渐变小,速度就逐渐变大,至中心时最大,为0.124 m/s,总体呈现为两端速度小,中间速度大的抛物线形。上冲程开始后,柱塞上行,泵筒相对于柱塞向下运动。此时间隙中产生剪切漏失,液体速度不再呈对称分布。在柱塞速度为0.6 m/s时,间隙中液体最大速度为0.609 m/s,大于柱塞速度,此时压差漏失仍是主导因素。在柱塞速度为0.7 m/s时,间隙中液体最大速度为0.7 m/s,此时剪切漏失已是主要漏失方式,液体速度分布为递减的曲线。间隙中液体最高流速随着柱塞速度的增加而不断增加。

4 漏失因素分析

为寻求间隙漏失的改善,需要对影响漏失量的因素进行分析。由式(8)可看出,变量可分为油井参数、泵体结构参数和抽汲参数3个部分。

4.1 油井参数对漏失的影响

由式(8)可以看出,影响漏失的油井参数为柱塞两端压力差Δp和液体运动黏度 μ。取泵径为32 mm,泵径向间隙为0.05 mm,柱塞长度为1.5 m,柱塞运动速度为0.3 m/s,无偏心。压差取2,4,6,8,10,12,14,16,18,20 MPa 10 个值,黏度取0.01,0.05,0.10 和 0.50 Pa·s 4 个值进行对比分析。

由图6可以看出,随着泵筒两端压差的增加,间隙漏失量逐渐变大,且呈线性分布。随着抽汲液体黏度增加,漏失量减少,而且黏度越大,其对漏失的影响越小,这是由于黏度增加造成流体质点间黏性作用增加造成的。

图6 液体黏度和压差对漏失的影响Fig.6 Influence of liquid viscosity and pressure difference on leakage

4.2 泵体结构对漏失的影响

由式(8)可以看出,影响漏失量的泵体结构参数为泵径D,柱塞长度l和间隙宽度 δ 及偏心率 ε。

4.2.1 泵径及柱塞长度对漏失的影响

本文中取柱塞两端压差为14 MPa,黏度取0.035 63 Pa·s,泵径向间隙为 0.05 mm,柱塞速度为 0.3 m/s,无偏心。取标准泵径 32,38,44,56,70 mm 5个值;柱塞长度取 0.5,1.0,1.5 m 3个值进行对比分析。

由图7可以看出,漏失量随泵筒直径的增大而增加;随着柱塞长度的增加而减少;而且柱塞长度越长,对漏失变化大小的影响越小。

图7 柱塞长度和泵径对漏失的影响Fig.7 Influence of plunger length and pump diameter on leakage

4.2.2 间隙宽度及偏心率对漏失的影响

取泵径为32 mm,柱塞长度为1.5 m。间隙宽度Ⅰ级中取0.05 mm,Ⅱ级中取0.10 mm,Ⅲ级中取 0.15 mm 3 个值;偏心率取 0,0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9 10 个值进行对比分析。

由图8可以看出,随着偏心率的增加,漏失量增加;泵间隙宽度越大,漏失量越大。当间隙为Ⅲ级宽度时,漏失量对偏心率的敏感性更强。当能够满足生产需要时,应该尽量选用小的间隙,同时应该尽量保持柱塞和泵筒的同心度。

图8 间隙宽度和偏心率对漏失的影响Fig.8 Influence of gap width and eccentricity on leakage

4.3 抽汲参数对漏失的影响

由式(8)可以看出,影响漏失量的抽汲参数为柱塞运动速度。取泵径为32 mm,泵径向间隙为0.05 mm,柱塞长度为1.5 m,柱塞两端压差为 14 MPa,黏度为 0.035 63 Pa·s,无偏心。由于柱塞运动速度由冲程和冲次决定,分析时将两者都定位变量。冲程取1,2,3 m 3个值;冲次取1,2,3,4,5,6,7,8,9,10 min-110 个值进行对比分析。

由图9可以看出,冲次越高,漏失量越多;冲程越大,漏失量对冲次的变化更敏感。现场生产中,冲程增加,有效冲程变大,但同时需考虑漏失增加的影响。而随柱塞速度增加,漏失量也变大,因此提高抽油泵抽汲速度并不会减少漏失,反而会增加漏失。

图9 冲程和冲次对漏失的影响Fig.9 Influence of stroke and pumping speed on leakage

5 基于抽汲参数的漏失优化

5.1 优化方案及分析

在现实生产中,抽油泵型号是根据油井状况选定的,为减少漏失多采用改变抽汲参数的方法,选择恰当的冲程和冲次。两者确定后,柱塞的平均速度就同时确定。本文根据对漏失影响因素的分析,以柱塞运动速度对漏失的影响为基础提出一种新的驱动方法,对柱塞运行时速度的分布进行优化,以改善间隙漏失情况。

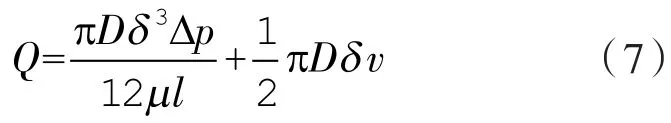

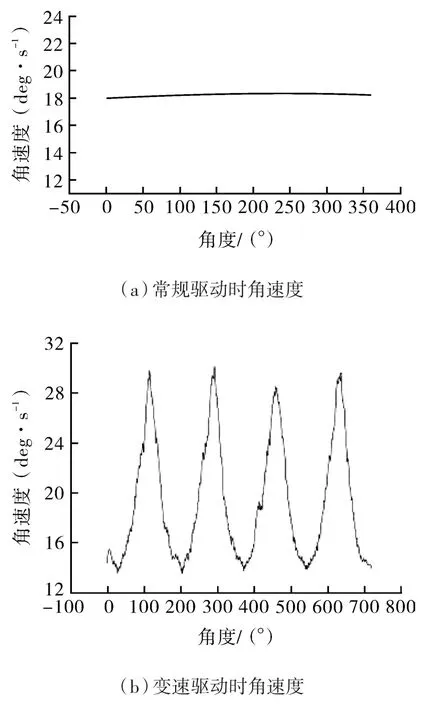

常规抽油机在工作时,电动机的转速是不变的。现以图10所示方式驱动抽油机,变速仅改变速度的分布,不改变抽油泵的上下冲程速比。

图10 变速后电动机角速度Fig.10 Angular speed of motor after variable speed

以CYJT8-3-26HY型号抽油机为结构基础,对系统运动进行分析,可得变速前后柱塞运动速度对比如图11所示。

图11 变速前后柱塞速度Fig.11 Operating speed of plunger before and after the motor changes its speed

可以看出,在改变驱动方式后,柱塞冲次不变,但变速后上冲程中柱塞最大速度变大,达到最大速度的时间变短;下冲程最大速度变小,达到最大速度的时间变短。总体为“快提速,慢降速”的分布。

5.2 漏失的仿真分析

根据所建立的间隙模型,在整个上冲程阶段中以每0.5 s为间隔取瞬时速度对漏失进行仿真。得上冲程20个时间点上的常规驱动质量流量G1与变速驱动质量流量G2,如图12所示。由图12可以看出,在柱塞上行时,间隙漏失量的变化规律是两边大中间小,与柱塞运动速度的变化趋势相同。随着柱塞速度增加,漏失量也是增加的。这是因为速度增大引起剪切漏失增加造成的。

图12 2种驱动漏失量对比Fig.12 Comparison of the leakage of pump under two kinds of driving mode

仿真时以0.5 s为时间间隔得到对应时刻的质量流量。在计算总漏失时,假设在每个间隔内漏失是匀速增加或减少的。其中漏失率为:

则上冲程2种驱动方式的漏失情况见表3。从表可以看出,在改变驱动动方式后,抽油泵间隙漏失量有所改善,减少量为0.19 mL/min。该变速驱动方案对相似油井可达到减少漏失的作用。

表3 2种驱动的漏失量Tab.3 The leakage of pump under two kinds of driving mode

5.3 变速驱动试验研究

5.3.1 试验设备

根据抽油机结构,搭建室内台架,试验装置结构如图13所示,主要由动力系统,模拟系统和泵体系统组成。动力驱动可以实现不同驱动方式的改变,泵体采用32 mm管式泵。

图13 抽油机试验台架系统结构Fig.13 Structure of pumping unit test bench system

试验动力端采用链传动的方式,主动轮为圆形轮且与电动机相接,常规驱动时从动轮采用圆形轮;变速驱动时从动链轮为椭圆形,将匀速回转运动转化为变速回转运动。为达到同冲程、同冲次、不同速度分布的驱动目的,两从动轮周长应该相等。

如图14所示,变速装置中左侧为主动轮,右侧为从动轮,其中主动轮周长为632 mm,齿数为48齿。试验中冲次为3次/min,电动机转速选定为3 r/min,则常规驱动时传动比为1:1,从动轮与主动轮结构相同。变速驱动时链轮制成标准椭圆形,周长为632 mm,齿数为48齿,长短轴比为2:1。

图14 抽油机变速试验方法Fig.14 Variable speed plan of pumping unit

5.3.2 动力端转速测试

为验证变速方案的可行性,试验对从动轮回转中心角速度进行测试。由图15可以看出,变速前后冲次均为3次/min。对比图10和图15(b),该变速方案的试验方法是可行的。

图15 回转中心角速度测试Fig.15 Test results of angular velocity of slewing center

5.3.2 试验及结果分析

本试验在常规压力下操作,使用介质为清水且供液量充足,试验用抽油杆长仅2 700 mm,因此可以忽略气体、供液不足和抽油杆管变形的影响。影响泵排量的主要因素为泵的漏失。

试验中抽油泵排量使用称重计测量,为避免偶然性,测量抽油泵在6个冲次内的总体排量作为分析数据,试验情况见表4。

表4 试验测试数据Tab.4 Experimental test data

由试验结果可以看出,相比于常规驱动,变速驱动排量增加66.75 g/min,提高率为0.73%。则漏失量在运行中是减少的。

本试验与文献[7]和文献[9]的结果相吻合,验证了理论和分析的准确性。

6 结论

(1)上冲程压差漏失与剪切漏失方向相同,均与柱塞运动方向相反;总漏失量应为两者相加;提高柱塞速度会使漏失量增加而不是减少。

(2)在相似井况下,柱塞运动速度在0.7 m/s内时,间隙漏失的主导因素为压差漏失;柱塞速度大于0.7 m/s时,漏失的主导变为剪切漏失。

(3)间隙漏失量随泵筒两端压差、泵筒直径、泵间隙宽度、偏心率和柱塞速度的增加而增加;随液体黏度和柱塞长度的增加而减少。

(4)所提出的抽油机变速驱动方法对抽油泵的间隙漏失有所改善,能提高抽油泵的工作产量,提高率为0.73%。