热处理对7N01组织与抗应力腐蚀性能的研究

2021-02-23陆宏韬王周冰王国冰

陆宏韬,刘 迪,高 超,王周冰,王国冰

(辽宁忠旺集团有限公司,辽宁 辽阳 111000)

7N01是典型的Al-Zn-Mg系热处理强化合金,强度高,挤压性能好,焊接性能好,是最理想的焊接结构材料之一,所以多用于高比强度的飞机、汽车及国防工业等结构件中[1-3]。然而7N01铝合金焊接接头在服役过程中存在应力腐蚀(SCC)开裂的问题[4],严重制约其在结构件中的广泛应用。铝合金焊接工作者较多的研究焊接工艺、焊接方式对焊缝抗应力腐蚀性能的影响[5-6],很少关注母材热处理制度对焊缝及附近组织与性能的影响。

应力腐蚀破坏是指材料在应力及腐蚀环境的交互作用下引起的破坏现象[7],材料使用时作用应力及焊接过程中的残余应力是焊接结构件应力破坏的主要来源,不同的合金成分、组织结构及表面状态对应力腐蚀的敏感程度不同。文献指出铝合金在峰时效热处理下极易受到应力腐蚀破坏,通过T73过时效处理、回归再时效(RRA)的方法可有效提升抗应力腐蚀破坏的能力,但会损失部分强度[8]。此外,以上方法主要针对铝合金材料本身而言,经过焊接处理时,焊缝附近位置会受到不同峰值温度的热循环作用,好比一次短时的热处理过程,导致组织发生改变,影响材料的应力腐蚀敏感性。

本次试验以7N01为研究对象,通过改变固溶与时效制度,找出不降低母材机械性能与抗应力腐蚀性能基础上兼顾焊接后材料腐蚀性能的热处理方法,拟为7N01焊接母材摸索出最优的热处理工艺。

1 试验过程

(1)试验材料。铸棒规格为7N01车皮棒(直径Φ358mm),型材截面如图1所示,机台吨位7500T,挤压比40.9。铸棒化学成分(质量分数,%)为,Zn 4.38,Mg 1.29,Mn 0.43, Zr 0.13,Cr 0.12,Cu 0.03,Si 0.11,Fe 0.14,Ti 0.03。

图1 型材截面

(2) 试样制备。根据表1进行固溶处理,固溶后4h内进行时效处理,时效制度为95℃×5h+160℃×8h双级时效,确定最佳固溶处理制度。

表1 固溶处理制度

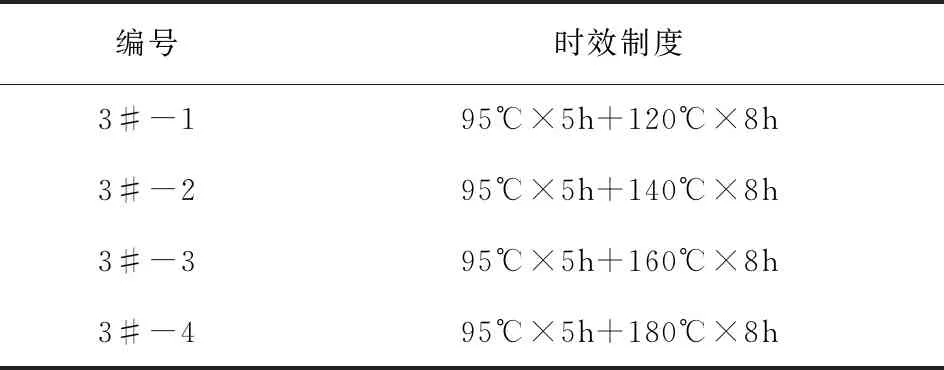

在最佳固溶处理制度下,进行不同制度的时效处理,分别找出欠时效、峰时效、过时效三种热处理制度进行后续的焊接处理,具体时效制度见表2。

表2 时效处理制度

(3) 力学试验。拉伸试验按照EN 10002-1金属材料拉伸试验-室温下的测试方法执行。试样长180mm、宽40mm、厚度与实际型材厚度相同,拉伸试验在日本岛津AG-X100KN电子万能试验机上进行,求得抗拉强度σb、规定塑性延伸强度σm与断后延伸率A%。

(4) 硬度试验。硬度试验采用布氏硬度的方法,打点位置每个试样选取相同位置,为了保证试验数据的精准性每组试样采集5组数据取平均值。

(5) 电导率。将试样在23℃环境放置与室温相同后才可以进行电导率测试,每个试样的相同位置取5个测试点并取平均值。

(6) 组织观测。使用光学显微镜(SEM)进行不同热处理状态下金相组织与晶粒度分析。采用SEM对合金组织及失效后断口形貌进行分析。采用扫描电镜系统中型能谱仪(EDS)进行化学成分的半定量分析。

(7) 抗应力腐蚀性能测试。采用四点恒应力法,按照要求加工成20mm×180mm的矩形试样,自然表面上要求无冶金与挤压缺陷,两侧加工面要光滑。试样浸泡前按要求除油处理,在腐蚀液中浸泡30d,出现超过3mm裂纹为不合格。

2 试验结果与分析

2.1 固溶制度对型材机械性能的影响

图2为不同固溶制度处理后型材的力学性能对比。可以看出,固溶处理后,3#型材的强度值与硬度值最高,且与1#、2#型材的相差幅度较大;三种型材延伸率呈现逐渐增加的趋势,其中3#型材延伸率最高。双级时效处理后,不同固溶制度处理的型材强度值变化趋势与时效前相同,延伸率的变化趋势相反,呈逐渐降低的趋势。

图2 不同热处理制度下型材力学性能对比

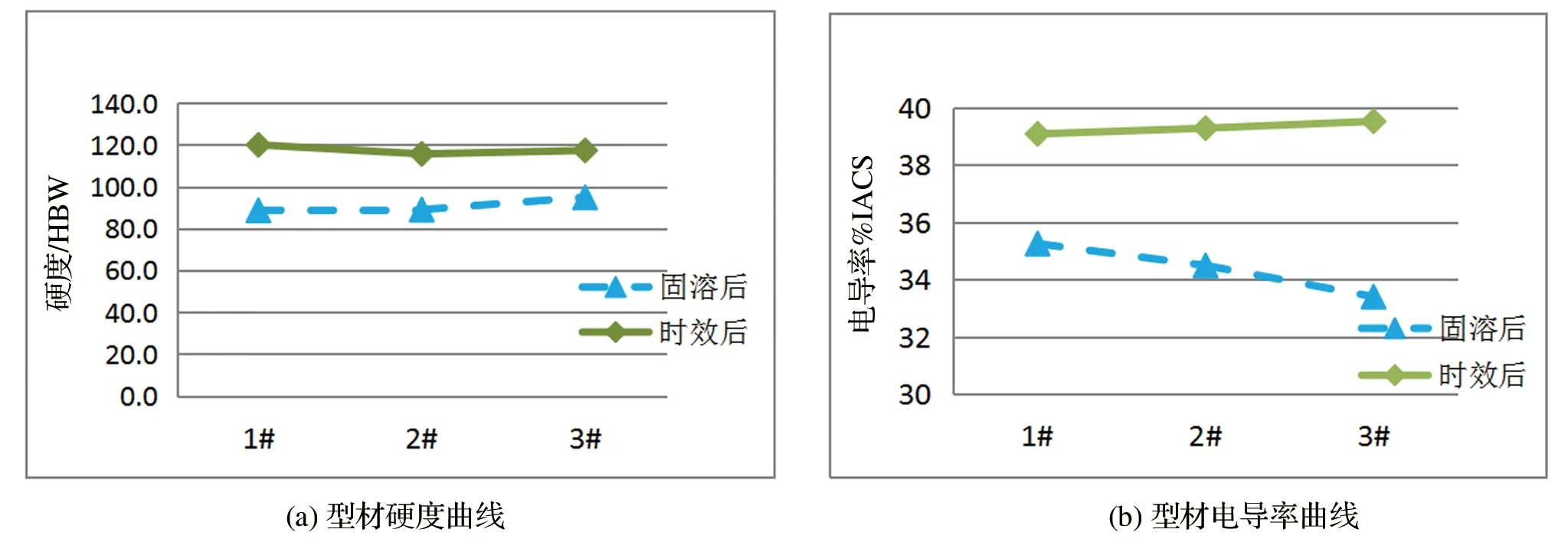

图3为不同固溶制度处理后型材的硬度与电导率对比。可以看出,固溶处理后型材硬度的变化趋势与强度相同,3#型材硬度最高;时效处理后硬度值差别不明显。1#、2#、3#型材固溶后电导率呈线性降低的趋势,3#型材的电导率最低;经时效处理后,电导率呈增加趋势,但增加幅度较小。

固溶处理的目的是使溶质全部融入基体成为单一的固溶体,接着快速淬火冷却,将高温基体的固溶状态冻结至室温,形成过饱和固溶体,以利于时效处理时得到最佳的析出硬化效果[9]。固溶温度越高,溶质的扩散速度越快,得到的过饱和度越大,电导率越低[10]。由于2#型材为高温固溶处理,时效后的强度值较1#型材高,延伸率降低,在相同淬火条件下,2#型材固溶后基体中的Mg、Zn含量较高,时效析出相的数量较多,最终得到的材料强度值较高、电导率较低。3#型材固溶处理后力学性能与硬度最高、电导率最低,时效后强度值与电导率最高,延伸率最低,说明3#型材的时效强化效果最好。

图3 不同热处理制度下型材硬度与电导率对比

2.2 固溶制度对型材组织的影响

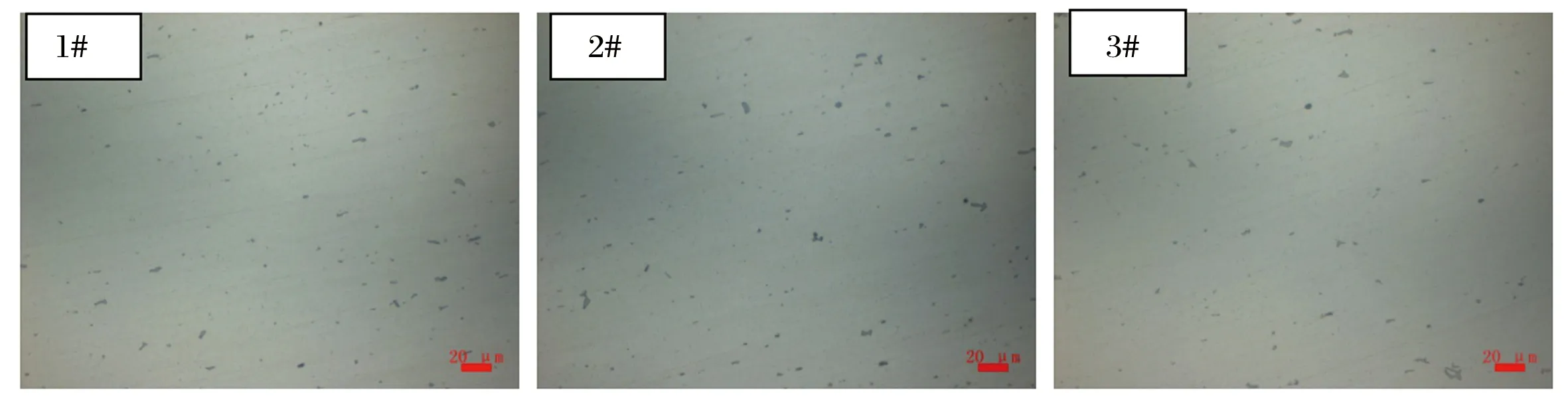

由于时效析出相的尺寸为纳米级,光学显微镜无法进行观测,此外,时效温度较低,晶粒尺寸不会有改变,所以时效后的金相组织也可以反应固溶后的组织状态。图4、图5为不同固溶制度处理后型材时效后的组织照片与晶粒度照片,取样方向为垂直于挤压方向,可以看出,基体上分布挤压破碎后难溶的过剩相,多呈不规则的块状或条状,过剩相数量与尺寸差别不明显,约2um~9um,基体中弥散分布细小的析出相。不同固溶制度处理后型材的组织差别不明显。

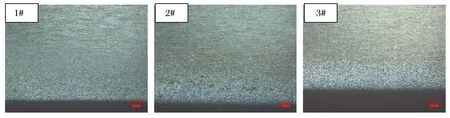

从晶粒度照片看出,1#、2#、3#型材边部均有一定厚度的细小再结晶晶粒,未发生异常长大,向里是再结晶与形变晶粒的混合组织,心部仍未形变晶粒,说明挤压时变形不均匀,边部金属流动紊乱,同时受到摩擦热效应,导致再结晶程度高。不同固溶制度相比,1#型材中细小再结晶数量相比最少,说明2#与3#型材固溶过程中发生轻微的再结晶。

图4 不同固溶制度处理的型材时效后金相组织照片

图5 不同固溶制度处理的型材时效后晶粒度照片

图6为不同固溶制度处理的型材时效后显微组织形貌。可以看出,基体上分布灰色的块状过剩相和亚微米级的析出相,过剩相的尺寸不均匀,基体上分布大量细小的弥散析出相,多沿晶界分布,尺寸为0.03um~0.6um,推测为在淬火冷却过程中部分元素发生脱溶,在晶界位置析出[11]。通过EDS结果分析可知,大部分过剩相中除了Mg、Zn外含有Si、Mn、Fe元素,可以推断是AlFeMnSi相,部分相中有Cr、Ti,说明也存在少量AlFe(MnCr)Si、TiAl3质点,这些相经挤压破碎后在后续热处理过程中很难溶解;大部分黑色细小析出相含有Mg、Zn元素,可能是平衡MgZn2相,冷却过程中在晶界及粗大第二相粒子周围析出,少量灰色弥散相显示含有Mn元素,推测为MnAl6,有效抑制再结晶、限制晶粒长大。3#型材采用分级固溶处理,在第一阶段处理温度低,来不及发生再结晶,基体中弥散析出MgZn2,随着温度的升高,弥散相会优先在平衡相附近及晶界处形核,从而达到控制弥散相析出位置的目的,当超过420℃时MgZn2溶解。弥散相的弥散分布状态增加了弥散强化作用,因此,在相同的固溶温度下,3#型材强度值高于1#型材。

图6 不同固溶制度处理的型材时效后显微组织形貌

研究认为7xxx系应力腐蚀破坏的主要机制是氢致断裂[12],氢在金属中扩散以空位、晶界、应力诱导为主。抗应力腐蚀的影响因素有,晶界析出相的尺寸越粗大且间距越远则抗应力腐蚀性越佳;高角度晶界(再结晶晶界)对氢的吸附速率比其他形态之晶界快的多,因而有较高的应力腐蚀敏感性。基体内为半共格η′相及非共格η相使材料均匀变形,减少应力集中而提高抗SCC;Fe、Si元素的存在形成粗大结晶相,增加应力腐蚀敏感性。通常应力腐蚀的裂纹前沿都是沿着晶界前进,晶界为最薄弱环节,在双级时效后,电导率越高,时效程度越高,晶界析出相尺寸越大,抗应力腐蚀性能越好[13-15]。故本文以电导率表征抗应力腐蚀性能,在相同时效条件下3#固溶制度的电导率最高,说明其抗应力腐蚀性能越好。

综上,考虑母材的综合性能,在淬火条件相同条件下,3#型材的固溶制度最优。

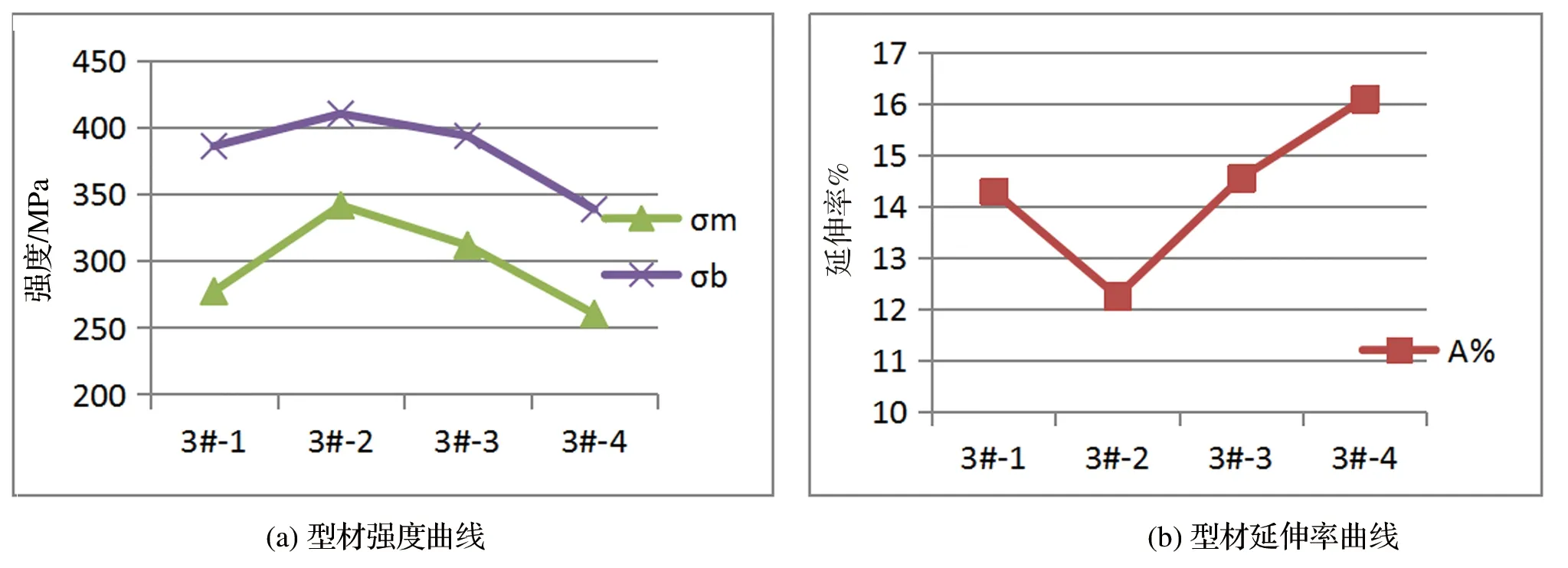

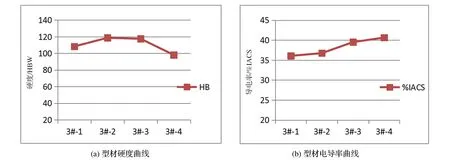

2.3 时效制度对型材机械性能的影响

图7为不同时效制度处理后型材的力学性能对比。可以看出,型材强度值随着二级时效温度的升高呈现先升高后降低的趋势,而延伸率则为先降低后升高,其中3#-2的强度值最高,延伸率最低,可以确定其为峰值时效制度(95×5h+140℃×8h)。结合图8中硬度值与电导率结果,验证了3#-2为峰值时效,3#-1为欠时效、3#-3/3#-4为过时效。由于JIS H 4100标准中要求7N01-T6的力学性能为,规定塑性延伸强度为275MPa、抗拉强度为335MPa、断后伸长率为10%,3#-4的规定塑性延伸强度为260MPa,故不能选做接下来的焊接试验。故3#-1、3#-2、3#-3分别作为欠时效、峰时效、过时效三组时效制度进行下一步焊接处理。

图7 不同时效制度处理后型材力学性能对比

图8 不同时效制度处理后型材硬度与电导率对比

3 结论

(1)当固溶处理制度为250℃×4h+470℃×40min时,型材固溶处理后力学性能与硬度最高,电导率最低,经过95℃×5h+160℃×8h双级时效后,其强度值与电导率最高,延伸率最低。

(2)不同固溶制度处理后试样组织相比,1#型材组织中细小再结晶数量相比最少,说明2#与3#型材固溶过程中发生轻微的再结晶。

(3)相同时效条件下,经过250℃×4h+470℃×40min固溶制度处理后型材的电导率最高,说明其抗应力腐蚀性能最好。

(4)当时效制度为95℃×5h+120℃×8h,95℃×5h+140℃×8h,95℃×5h+160℃×8h,为7N01型材最佳时效工艺,为后续焊接试验提供优质母材。