耐热铝合金的研究及应用现状与展望

2021-02-23张琪

张 琪

(中国铝业集团有限公司 铝加工事业部,北京 100082)

铝合金以其高的比刚度、比强度、耐腐蚀及可循环利用等优点,在航空航天、轨道交通、汽车、电子等领域得到广泛应用。目前商用铝合金的强化方式包括固溶强化、加工硬化、析出强化等。由于铝合金的熔点较低,堆垛层错能较高,扩展位错较窄,易发生回复和再结晶;同时大部分时效强化铝合金的弥散析出相在200℃以上发生快速粗化或溶解,导致大部分铝合金很难在200℃以上长期使用。

近年来,航空航天、高压输电、核乏燃料贮存、石油钻探等领域的快速发展对铝合金的耐热性能提出了更高要求,迫切需要开发能在较高温度下长期使用的铝合金材料。如在城市管廊和远距离电力输送线路建设中,采用耐热铝导线替代传统硬铝线,导线的连续运行温度可由90℃提高到150℃,在线路正常运行时,同等截面积的耐热铝导线的载流量是传统硬铝绞线的2.14倍,可大幅降低线路施工建设成本和运行维护难度[1-3]。在航空领域,随着飞机飞行速度和智能化水平的进一步提升,迫切需要在250℃~300℃温度区间使用的耐热高强高韧铝合金,代替钛合金实现良好的减重效果[4,5]。在核乏燃料存储领域,要求用于中子吸收材料的B4C/Al能够在300℃以上长时间保持仍具有一定的强度[6]。

由于不同应用场景的服役条件不同,对铝合金的耐热性能和其他综合性能的要求差异也较大。因此针对不同应用场景的耐热铝合金的设计、制造工艺及评价方式也存在较大差别,不能一概而论。本文综述了航空航天、高压输电、核乏燃料贮存、石油钻探等主要应用领域耐热铝合金的性能特点、开发及应用现状,以期为相关领域耐热铝合金的发展和应用提供借鉴。

1 不同应用场景耐热铝合金的研究及现状

1.1 航空航天用高强韧耐热铝合金

20世纪90年代初,欧美国家开始研制新一代超音速民航客机,其设计航速达到了M2.4,机身与空气的强烈摩擦可导致蒙皮温度达到160℃~190℃,局部温度可达200℃以上。传统耐热铝合金(如2519、2618、2219等2xxx系耐热合金)的蠕变性能或耐损伤性能都无法满足这一新要求。

近年来,国内外研究者先后在2014、2219、2519等合金的基础上进行微合金化,改变合金的时效析出序列,同时形成新的耐热相,在保证材料较高强韧性的基础上,提升耐热性能[7-9]。一般来说,微量Mn、Cr、Zr、Ti和Sc等元素添加到Al-Cu-Mg合金中后,仅对合金铸态组织中的晶粒或时效强化相的尺寸产生影响,并不改变合金中的主要强化相类型和析出序列[10],而研究者发现微量Ag的添加则可以改变合金的时效析出序列。国内外研究者先后在2014、2219和2519等合金中添加微量Ag[7-9],使得合金中析出一种新相Ω,研究认为,Ω相是由Ag和Mg原子团簇逐步演变形成的,其具体析出序列和相结构还有待进一步研究;Ω相比θ(Al2Cu)相和S(Al2CuMg)相具有更好的热稳定性。大量研究表明,与现有2xxx系铝合金相比, Al-Cu-Mg-Ag系合金不仅可以获得较高的室温强度及耐损伤性能,还可改善铝合金的高温性能。因此,Al-Cu-Mg-Ag系合金有望满足超音速飞机的经济性要求及耐热性能要求,是超音速飞机备选材料的一个极有希望的发展方向。

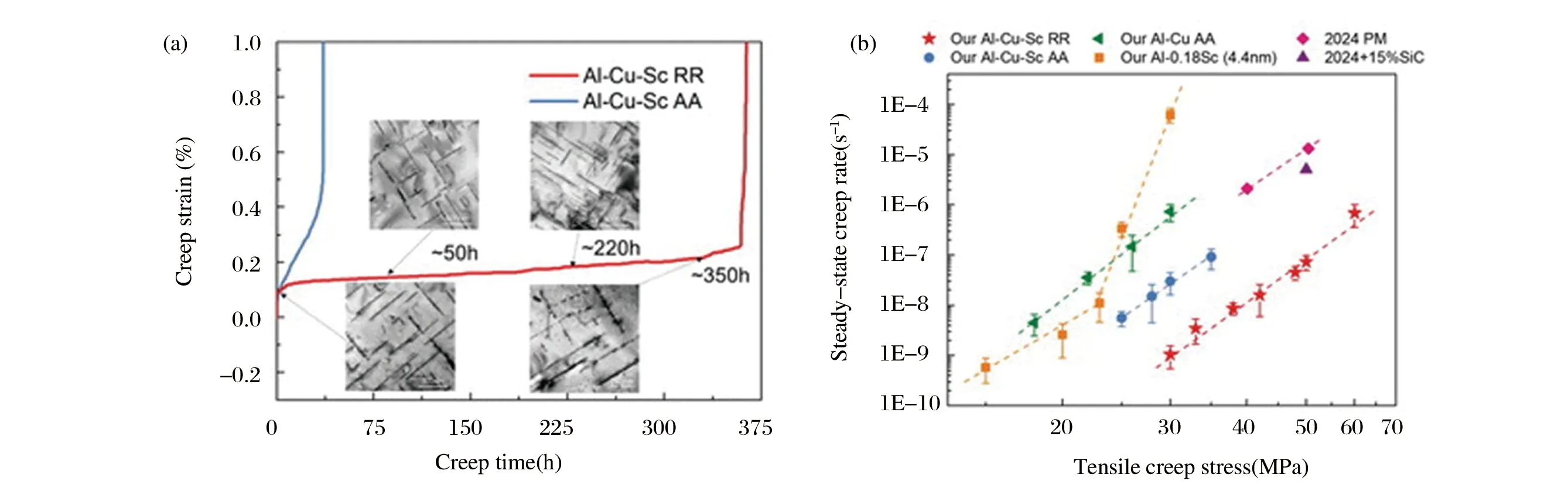

近期,西安交通大学研究人员[11]选用常见的Al-Cu合金并结合Sc元素的微合金化作用,实现了Sc原子在Al2Cu强化相颗粒界面的高浓度偏聚,显著抑制了该颗粒在高温下的粗化长大。该合金具有超常的抗高温蠕变性能(图1),在300℃以及大于30MPa外加应力的苛刻蠕变环境下,可安全服役长达350h以上。与常规耐热铝合金(包括Al-Cu-Mg系、Al-Mg-Si系、Al-Zn-Mg系、Al-Si系和Al-Sc系)和颗粒增强铝基复合材料相比,此新型Al-Cu-Sc合金在相同的服役条件下其高温蠕变性能提高了2~3个数量级。

图1 新型Al-Cu-Sc合金蠕变性能[11]

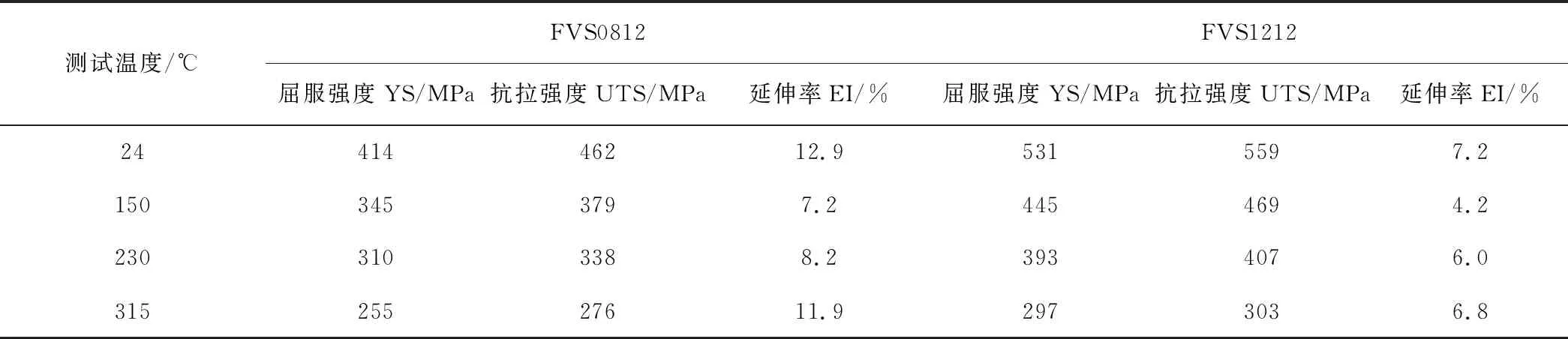

美国Allied-Signal公司采用快速凝固-粉末冶金法成功研制了三种Al-Fe-V-Si合金[12-14],分别命名为FVS0812(Al-8.5%Fe-1.3%V-1.7%Si),FVS1212(Al-12.4%Fe-1.2%V-2.3%Si),FVS0611(Al-5.5%Fe-0.5%V-1.1%Si)。采用快速凝固-粉末冶金法制备的Al-Fe-V-Si系合金中均匀分布着直径小于40nm的细小的类球状硅化物Al12(FeV)3Si弥散相,并且与铝基体存在特定的位向关系,与铝基体共格良好,热稳定性极好[13]。FVS0812和FVS1212合金的力学性能列于表1。FVS0812和FVS1212合金可模锻成航空航天器的各类零部件,如制造飞机轮毂、发动零部件;可轧制成厚板,制造火箭尾翼;可挤压成型材,制造燃气涡轮发动机静态结构件。我国学者也对Al-Fe-V-Si合金开展了大量研究,但目前未见国产化应用的报道。

表1 快速凝固-粉末冶金Al-8.5%Fe-1.3%V-1.7%Si合金的力学性能

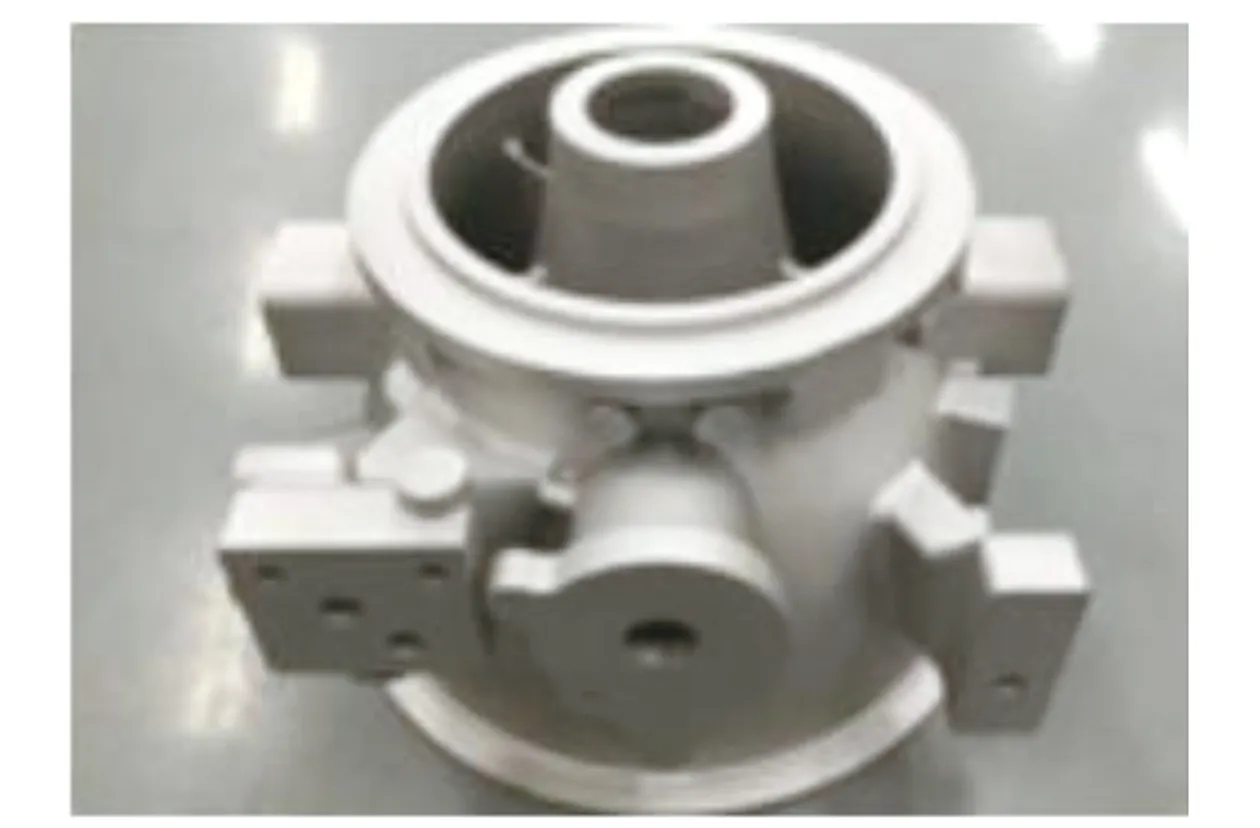

2019年8月,澳大利亚工程院吴鑫华院士在美国里诺举行的国际航空材料大会上发布,成功开发出了牌号为Al250C的高强高韧耐热3D打印专用铝合金材料,已经达到了批产和商业化使用阶段,受到了包括美国通用、波音、雷神、赛峰等多家航空巨头的高度赞赏和重视。据报道,该Al250C材料强度达到目前可用于3D打印的铝合金材料中的最高水平,屈服强度可达580MPa,抗拉强度590MPa以上,延伸率可达11%,所制备构件通过了250℃高温下持续5000h的稳定试验,相当于发动机常规服役25年的要求(图2)。目前该合金的成分、制粉和打印工艺尚处于保密状态。

图2 采用Al250C铝合金3D打印发动机构件

1.2 高压输电用耐热铝合金

对于高压输电用耐热铝合金导线,耐热性和导电率是一对存在“倒置”关系的性能。目前国内外商业化的耐热铝合金导线导电率最高为61%IACS,但耐热温度仅为120℃;而耐热温度为150℃的耐热铝合金导线其导电率为60%%IACS,难以满足远距离、大容量输电线路建设工程及电网扩容改造工程的需求[15]。因此如何在保证导电率的前提下,提升耐热性是耐热铝合金导线的研究重点。

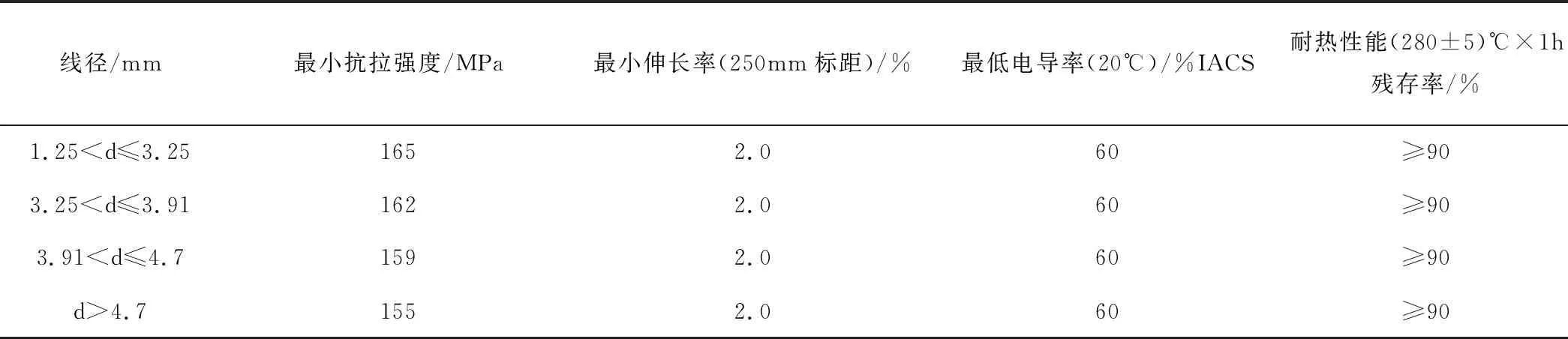

日本研究者在20世纪70年代研制出电导率为60%IACS的铝锆合金耐热铝导线,并在20世纪90年代开始大量应用。为进一步提升铝锆合金耐热导线的导电率,日本研究者尝试在固溶型锆耐热铝合金添合金元素Li或B[16],并通过温拉拔或控制铸造冷却速度来调高耐热铝合金的电导率[17],同时通过时效热处理调控锆耐热铝合金的电导率[18]。通过上述手段可以使导线的电导率提高至61%IACS,但由于工艺苛刻,一直未投入工业应用。除稀土微合金外,美国South Wire公司开发的Al-Fe系耐热铝合金导体材料、美铝公司开发的CK76合金、加铝公司的1320C合金,瑞典Elekro Coppar公司的Ductalex合金等,这些合金围绕Fe、Cu、Mg等元素的合金化,改善了铝合金导体的导电性和耐热性,但总体耐热性能距离稀土耐热铝合金导线仍有一定差距。美国2010年制定的ASTM B941标准[19]中,明确了铝锆耐热铝合金导线的相关性能指标,见表2。

表2 ASTM B941-10标准中耐热铝合金导线的性能指标[19]

我国学者和企业也在耐热铝合金的研发和产业化方面开展了大量工作,目前已经能够稳定生产出导电率为60%IACS的耐热铝合金导线,并已在国内许多重要线路上得到了很好的应用。华北电力大学韩钰[20]系统研究了Zr、B及稀土Re微合金元素复合添加对铝合金导线组织和性能的影响,获得了61%ICAS高导电率耐热铝合金的优化成分,但各稀土元素的交互作用机制还有待进一步研究。国网全球能源互联网研究院与中南大学、中国铝业股份有限公司、国网辽宁电力公司等单位合作,实现了导电率为61%IACS的耐热铝合金单丝(长期耐热温度150℃)及导线(长期耐热温度120℃)的成功制备[21,22],完成了导电率为61%IACS的耐热铝合金导线的工程应用。

1.3 核乏燃料存储用耐热铝基复合材料

在核电站反应堆的运行过程中,需要不断将燃耗深度达到设计限值的核燃料卸出,称之为“乏燃料”。预计截至2030年,我国核电站将累计卸出乏燃料约24000t。由于乏燃料仍具有较强的放射性,并伴随着大量中子发射,因此解决和完善乏燃料贮存的安全性至关重要。在乏燃料贮存和运输中,中子吸收材料至关重要。碳化硼增强铝基复合材料(B4C/Al)被认为是一种理想的中子吸收材料。由乏燃料贮存和运输过程中仍在持续反应,并发出热量,除对碳化B4C/Al的中子吸收性能有较高的要求外,还要求该材料在375℃长期服役具有一定的高温强度(大于90MPa),然而目前应用的B4C/Al复合材料难以满足要求[23]。

近期,中国科学院金属研究所[24,25]开发了一种耐热B4C/Al中子吸收材料,其主要思路是通过增加铝粉的比表面积,利用铝粉的表面氧化,向基体中引入更多的Al2O3增强相。通过对采用该类型铝粉制备的B4C/Al复合材料热压坯锭进行锻造,制得耐热B4C/Al中子吸收材料。拉伸结果表明,所制备的材料在375℃时屈服强度为95MPa,远高于传统其他常规方案制备的B4C/Al复合材料(屈服强度低于40MPa),可以满足未来乏燃料贮存的苛刻要求。

1.4 石油钻探用耐热铝合金

由于石油开采及输送条件越来越恶劣,及对钻井效率和设备使用寿命的要求,石油行业对开采及输送装备轻量化的需求也越来越迫切。铝合金由于高比强度、低密度、耐腐蚀等优点成为石油行业装备、尤其是石油钻探杆轻量化的理想材料。世界各大铝业公司均将石油化工领域作为扩大铝应用的重点发展领域。2009年,美国铝业公司专门成立油气资源事业部推广铝合金石油钻探杆。

一般来讲,油井深度每增加100m,油井温度增加2.54℃[25]。石油钻探杆在井内要经受复杂应力、摩擦磨损、高温、高腐蚀等复杂的工作环境,是整个钻探设备与工具组合中比较薄弱的环节。对于铝合金钻杆常用的7075合金,由于其主要强化相MgZn2在100℃以上易发生粗化,因此GB/T 20659-2006规定该系列铝合金钻杆的最高使用温度不能超过120℃。俄罗斯开发了Al-Cu-Mg-Fe-Ni系耐热铝合金钻杆材料AK4-1T1,该系列合金合除含Al、Cu、Mg元素外,还添加含量约1%的Ni、Fe元素及微量的Ti。通常采用Fe与Ni含量为1∶1的方式分别加入0.8%~1.4%含量的Fe和Ni,使合金主要处于α(Al)+FeNiAl9相,促进Fe、Ni与Al结合形成难溶的FeNiAl9相[26]。2016年,我国重点研发计划“重点基础材料技术提升与产业化”专项中的“高性能铝合金大规格挤压材制造与应用技术”项目,设立“海洋石油钻探用高强耐蚀铝合金管材成套制备技术”课题,由西南铝业(集团)有限责任公司牵头,联合北京有色金属研究总院、山东兖矿轻合金有限公司和中国石油天然气有限公司管材研究所,对石油钻探用高强、耐蚀、耐热和抗疲劳铝合金开展联合攻关。

2 我国耐热铝合金的研究及产业化发展建议

在各领域迫切需求的牵引下,我国研究者针对耐热铝合金的成分、工艺研究方面开展了大量基础研究工作,取得了大量开创性的研究结果。但目前除耐热铝导线取得了一定的产业化应用外,在航空航天、乏燃料贮存、石油钻探等领域的产业化应用还尚未起步,尤其是航空领域,对耐热铝合金产业化的需求十分迫切。为此,笔者建议:

(1)加强铝合金耐热机理的研究。研究耐热相在分布(晶内分布、晶界分布,蜂窝状分布等)、形貌及与基体的位向关系对耐热性能的影响,开展室温强韧性、耐蚀性与耐热性的匹配性研究,在此基础上开展耐热铝合金微观组织多尺度构筑。

(2)加快建立耐热铝合金的评价及标准体系。由于不同服役环境对耐热铝合金的性能要求差异较大,应针对不同服役条件和应用场景,建立耐热铝合金的综合性能评价及标准体系。

(3)加快完善耐热铝合金创新链和产业链。铝加工龙头企业应成为铝合金创新链和产业链的组织者,组织相关高校、研究所与用户企业开展全链条式研究,同时开展耐热铝合金的产业化布局。

3 结束语

提升铝合金的耐热性对于扩大铝合金在航空航天、高压输电等领域的应用具有十分重大的意义。可以预见,十四五期间,随着我国航空航天技术的发展,及“新基建”项目的加快实施,耐热铝合金的需求也将更加迫切。我国铝加工学术界和产业界同仁应坚持“科技自主自强”的原则,尽快实现耐热铝合金相关基础研究突破,加快耐热铝合金的产业化应用,在世界上实现耐热铝合金研发和应用的“领跑”。