CRH380B动车组轴温传感器线缆可靠性研究综述

2021-02-23吴煦明

吴煦明

摘要:随着科技水平的不断发展,高铁出行已经成为人们生活的一部分,而380B型动车组的轴温传感器大部分也到了3级修,4级修的修程,检修的数量和维护的成本则每年在增加,本文综述了380B型动车组轴温传感器线缆的性能特点及应用情况,通过多种方法总结其寿命预测方法,以及如何预防老化的方法。

关键词:轴温传感器;CRH380B动车组;寿命预测;防老化

一、 380B动车组轴温传感器

CRH380B动车组是由中车唐山机车车辆有限公司所生产,轴温监测系统采用的是双通道的PT100型温度传感器(如图1)。

与一般的数字传感器和熔断式传感器不同,380B动车组轴温传感器为铂电阻传感器。这种传感器的特点十分明显,他检测温度范围非常广,其测量的精度十分的准确,使用时也十分的稳定,随着环境温度的不断变化,他的电阻也会跟着改变,规律和性能参数如下:

R T = 100 + 0.38T (1)

R T = 1000 + 0.38T (2)

1.1 380B动车组轴温传感器线缆

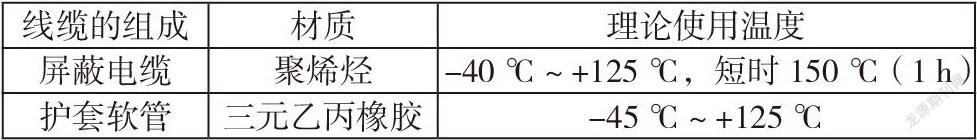

轴温传感器线缆由3部分组成(如图2)分别由护套软管,屏蔽电缆和芯线组成。

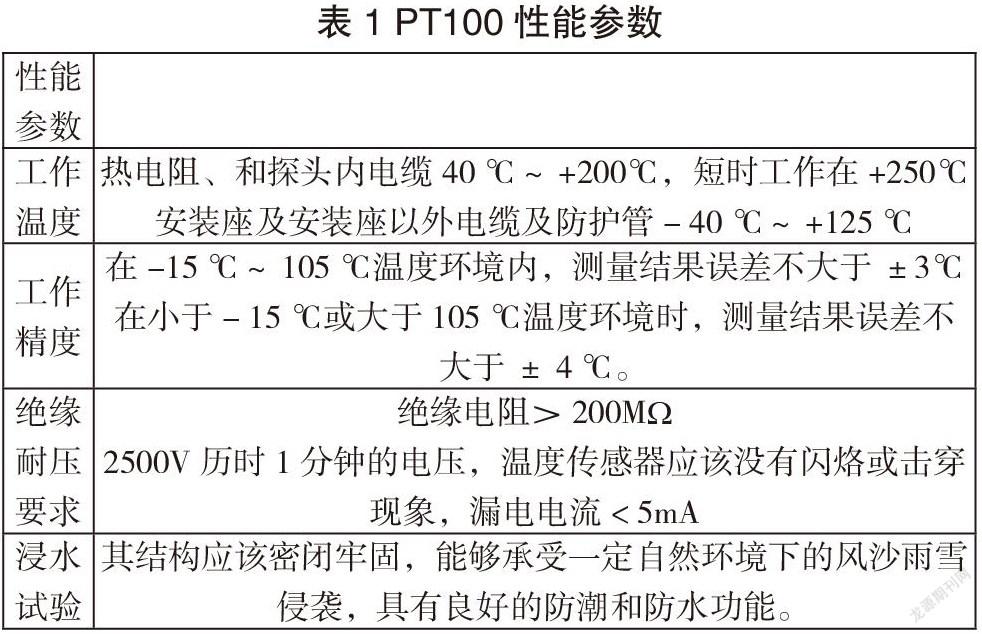

1.2基本参数(表1)

二、 寿命分析

2.1 380B动车组轴温传感器线缆老化原因

CRH380轴温传感器的保护套的主要材料是三元乙丙橡胶,而且几乎全部安装在车底,受到周围环境的影响十分大,其老化原因有这几点:

1.阳光

由于380B动车组轴温传感器大部分安装于车辆转向架上,使其在运行过程中长时间受阳光照射,其中紫外光对其具有很强的破坏性。

2.热

热可以使传感器护套发生交联或降解,其分子链在高温环境下发生断裂,于是便产生了化学性质较为活跃的自由基,接着继续会与氧气产生化学效应,从而形成过氧自由基,进一步使其断裂。热氧作用的最后结果会让保护套的性能下降,慢慢老化失去其保护作用。

3.臭氧和氧

众所周知氧气的化学性质十分的活泼,会与许多物体发生氧化反应,而380B动车组轴温传感器在线路运行过程中一直与氧气有接触,在光和热的共同作用下则会发生氧化反应,从而引起保护套的老化。

臭氧的性质则比氧气更活泼,从而发生氧化反应更加强烈,甚至会发生“臭氧龟裂”情况。

4水

由于降雨,雨水会冲刷掉线缆保护套外面的氧化层,水分子渗透其中,会溶解其中的亲水基团,加速保护套的老化。

5.机械力

线缆保护套由于在轴温传感器安装过程中受到机械力的作用下会产生轻微的弯折变形,以及安装线卡时受到的挤压力,会使其中的分子链断裂导致分子的降解,使保护套的性能变差。

6.生物

微生物也是使线缆保护套老化的原因之一,真菌与细菌在一定的环境下会分泌出一种特定的酶,从而产生催化作用,会使线缆保护套的的分子链断裂产生降解,严重还会产生粉化。

2.2 380B轴温传感器线缆老化实验

380B动车组轴温传感器的老化实验有两种老化,分别是自然老化和人工加速老化,对于自然老化的研究到目前为止报道与研究十分的少,因为自然老化的周期是十分漫长的,随机性也十分的大。对于人工加速老化则有以下几种方法:

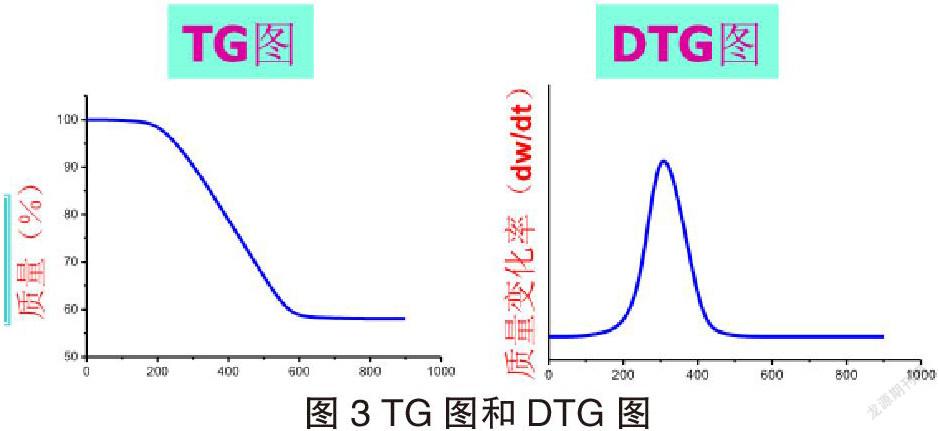

1.热分析法

热分析是在程序控制温度下,测量物质的物理或化学参数与温度之间关系的一类技术。

数学表达式为P=f(T)其中P是物质的一种物理量T是物质的温度,其中T=φ(t)t为时间,也就是把温度看作是时间的函数。其中主要的热分析技术有热重法(TG),微商热重法(DTG),差热分析(DTA)以及扫描量热法(DSC).其中热重法(TG,Theromgravimetry)是指在程序控温下,测量物质的质量与温度(或时间)关系,而微商热重法(DTG,Derivative Theromgravimetry)则是将得到TG曲线对温度或时间取一阶导数。(图3 TG图和DTG图)

文献列车用温度传感器线缆的老化研究及寿命评估(孙炎,黄文斌) 通过热重分析法测定了列车温度传感器的线缆护套和屏蔽电缆的TGA曲线通过阿累尼乌斯方程计算出上述材料的活化能,并建立了热寿命方程式:

其中:

——预估寿命,单位 min;

E—反应活化能,单位 J·mol-1;

R—气体常数,数值为 8.314 J ·(mol-1·K-1);

—特定失重率对应的失效温度,单位 K;

β—升温速率,单位 K·min-1;

a —积分常数,查表可得。

最后得出结论屏蔽电缆的在正常使用过程中其性能十分稳定,而其线缆护套则具有不稳定性,存在一定的风险,会产生热老化现象。

2.低温曲挠实验

根据GB/T 5564- 2006的标准,低温曲挠实验分为低温刚性和低温弯曲,低温刚性实验是将胶管夹持在直径为胶管内径12倍的扭转轮上,在低温下停放6小时后,在12s内扭转180°时测得的扭矩与标准温度下测得的扭矩的比。低温弯曲实验是将管夹持在直径为胶管内径12倍的扭转轮上,在低温下停放24小时后,在10s内扭转180°,檢查内外胶是否脆裂和破坏。 测量胶管低温脆性最简单的试验是将试样在低温下弯曲90°,或将一段胶管冷冻后压缩1/2看是否脆裂。文献某型温度传感器防护套弯折疲劳试验的寿命研究(雷霆,宁薇薇,周天朋,闫旭东,呼东亮)通过此方法对轴温传感器进行低温弯折疲劳实验,并建立寿命退化模型:f(x) = a*exp(b*x)得出寿命预测结果(表2)四级修的防护胶管低温弯折寿命退化为全新防护胶管寿命的 5.7 %,因此4级修时建议及时更换胶管,实验通过比较得出结果,发现新的样本的弯折次数大约为10万多次,而三四级修的弯折次数只有3千到9千之间,通过这里也能看出线缆保护套的老化还是与其材料性质有关,与公里数关系不大,且线卡处由于受外部机械力的作用,弯折数量明显少于非线卡处,非常容易产生老化,断裂等结果。

3.紫外光老化实验

根据国家的标准GB/T 14522-2008,将所需实验样品放入紫外箱中进行人工加速老化实验,通过紫外灯管的长时间光照,老化不同时间后对样品进行H-NMR,FT-IR和UV-Vis吸收光谱表征。文献(三元乙丙的老化机理研究 李志辉)通过紫外光老化实验得出结论三元乙丙橡胶的对紫外线的抗性十分不理想,通过在紫外线下照射了30分钟后下就产生了羰基化合物,其化学结构产生了明显得改变,而380B轴温传感器线缆的主要材料也是三元乙丙橡胶,因此他们的老化原理几乎相同。所以在列车行驶过程中在周边部分还是需要添加紫外光稳定剂,从而提高轴温传感器的抗老化能力。

4.拉伸应力应变性能的测定

这些年来,在航空领域、船舶领域、高速动车组等领域有非常多关于橡胶研究预测寿命的结论,其中大部分使用人工加速老化后扯断伸长率、压缩永久变形等性能衰减的原理也测其使用寿命。寿命预测原理如下,分别在60℃,80℃,100℃的温度情况下,把扯断伸长率数值设为纵坐标,而把时间设会横坐标,定时取出样本,对其测试扯断伸长率,直到其到达临界值,于是可以得出在这几个温度下老化所需要多少时间,通过获得最后的数据点的30-40℃内的失效时间数值与温度的函数作出阿累尼乌斯图,再经函数变化得到的直线可以外推到使用温度下的失效时间,外推法通常限制在超过最终数据点的30-40℃内(冯志新,官健,谢宇芳.环氧树脂覆铜板(CCL)耐热老化的研究[J].合成材料老化与应用)

通过整理拟合数据,得到扯断伸长率的老化函数。并且通过标准GB/T20028-2005所得到结果电缆护套的使用寿命约为7.75年。

三、380B动车组轴温传感器线缆防老化方法

关于线缆的防老化可以从其中外部原因和内部原因进行分析,内因方面可以改善线缆的合成以及它的加工中工艺,使线缆拥有更好的结构稳定性,而外因方面则可以在原材料中添加防老剂来抵御外部环境对线缆的腐蚀与侵害。而防老剂则分为以下几种,热稳定剂,光稳定剂,抗氧剂等等。

1.热稳定剂

线缆在生产和使用过程中会受热降解,在其中加入热稳定剂后可以有效抑制热分解反应,虽然用量很小,却十分重要。

2.光稳定剂

研究结果表明,紫外光對线缆具有十分强的破坏性,而轴温传感器线缆长期遭紫外光照射,因此在其中添加抗紫外光防老剂则十分必要。光稳定剂包括:光屏蔽剂,猝灭剂和紫外光吸收剂。

3.抗氧剂

添加抗氧剂可以抑制轴温传感器线缆老化过程中的自动氧化反应。

四、结束语

(1)到目前为止,CRH380轴温传感器线缆的寿命预测方面已有研究成果,其中大多数寿命预测方法仅考虑了一种环境因素,在多种环境因素影响下的寿命预测研究则十分不足。

(2)CRH380B轴温传感器线缆的老化因素主要还是受到热和紫外线的影响的因素较大,根据部分人工加速热老化研究得出结论,线缆护套的寿命一般在7到8年之间,但由于只考虑了单方面的环境因素(如温度,光照等)实际使用寿命应该低于这年份,由于车底轴温传感器无法受到光照,其受紫外线因素影响可以忽略不计,因此车底轴温线缆使用寿命也应该大于转向架周边传感器使用寿命。

(3)为延长线缆保护套使用寿命,可以根据不同线路的环境因素,可采取针对性的防老化措施,改善其存放环境,尽量存放于干燥环境,降低温度湿度对其影响。

(4)经过试验发现轴温传感器线卡处的寿命明显小于未装线卡处,因此在进行3 4级修作业时应该仔细检查线卡处是否有老化断裂情况发生,从而及时更换。

参考文献:

[1]列车用温度传感器线缆的老化研究及寿命评估 孙炎 黄文斌.

[2]GB/T5564-2006, 橡胶和塑料软管 低温曲挠试验 [S].

[3]某型温度传感器防护套弯折疲劳试验的寿命研究 雷霆 宁薇薇 周天朋 闫旭东 呼东亮.

[4]温度传感器电缆护套的性能研究和寿命预测 邓艳俊 王明轩 张军.

[5]何广霖.关于《GB/T531.1-2008硫化橡胶或热塑性橡胶压入硬度试验方法邵氏硬度计法(邵尔硬度)》的解读[J].中国标准化,2015(12):113-118.

[6]中华人民共和国国家质量监督检验检疫总局.硫化橡胶或热塑性橡胶拉伸应力应变性能的测定:GB/T 528-2009[S].北京:中国标准出版社,2009:1.