基于EDEM_Recurdyn耦合的马铃薯干式清土装置仿真分析*

2021-02-22纪龙龙谢焕雄杨红光魏海颜建春申海洋

纪龙龙,谢焕雄,杨红光,魏海,颜建春,申海洋

(农业农村部南京农业机械化研究所,南京市,210014)

0 引言

马铃薯是茄科茄属一年生草本植物,又名为土豆、洋芋等,是世界重要的粮食作物之一[1-2]。据联合国粮农组织统计数据显示,2018年中国马铃薯收获总产量达9 032.1万t,总面积达4 814 khm2,总产量占世界的24.5%,种植面积占27.4%,总产量和种植面积均居世界第一[3]。

采后清洗是马铃薯实现后续加工作业的必要环节,该环节作业效果直接影响马铃薯加工产品质量[4-6]。近年来,国内对马铃薯干式清土除杂设备的研究主要有王相友等[7]设计了一款通过清选弹簧辊和橡胶拨齿辊进行清选分级作业的马铃薯清选机,通过田间三因素四水平正交试验确定了机器工作的最优参数;张永志等[8]改进尼龙刷辊形状,并依此设计了一种辊式马铃薯清选分级机,依据均匀设计法设计了田间试验确认了设备最佳工作参数;刘权磊[9]等研究设计了一款可与马铃薯联合收获机配套使用的二次清选分离装置,并按国家标准进行了大量田间试验对整机进行性能测试。如前所述,对马铃薯清土除杂设备的研制方法多为通过大量场地试验来得到试验数据,然后根据试验结果选择最优结构参数和工作参数,受季节影响严重,且耗费时间长、研发成本大。随着计算机技术的快速发展,各类仿真软件日渐趋于成熟,有限元和离散元等仿真技术被广泛应用于农业机械的研发过程中,有效地缩短了设计周期,降低了研发成本[10-11]。

本文以马铃薯干式清土装置为研究目标,通过SolidWorks2018建立清土装置简化后的三维模型,将模型导入Recurdyn软件,利用Recurdyn软件中的柔性化模块将毛刷辊转化为柔性体并与EDEM软件耦合建立离散元仿真模型,对马铃薯干式清土装置的清土过程进行数值模拟。以马铃薯干式清土装置的毛刷辊转速、橡胶链杆转速、喂入量为试验因素,以马铃薯在装置内的碰撞次数和受力为评价指标,分析马铃薯输送的顺畅性和马铃薯损伤程度的变化。

1 整机结构与工作原理

1.1 整机结构

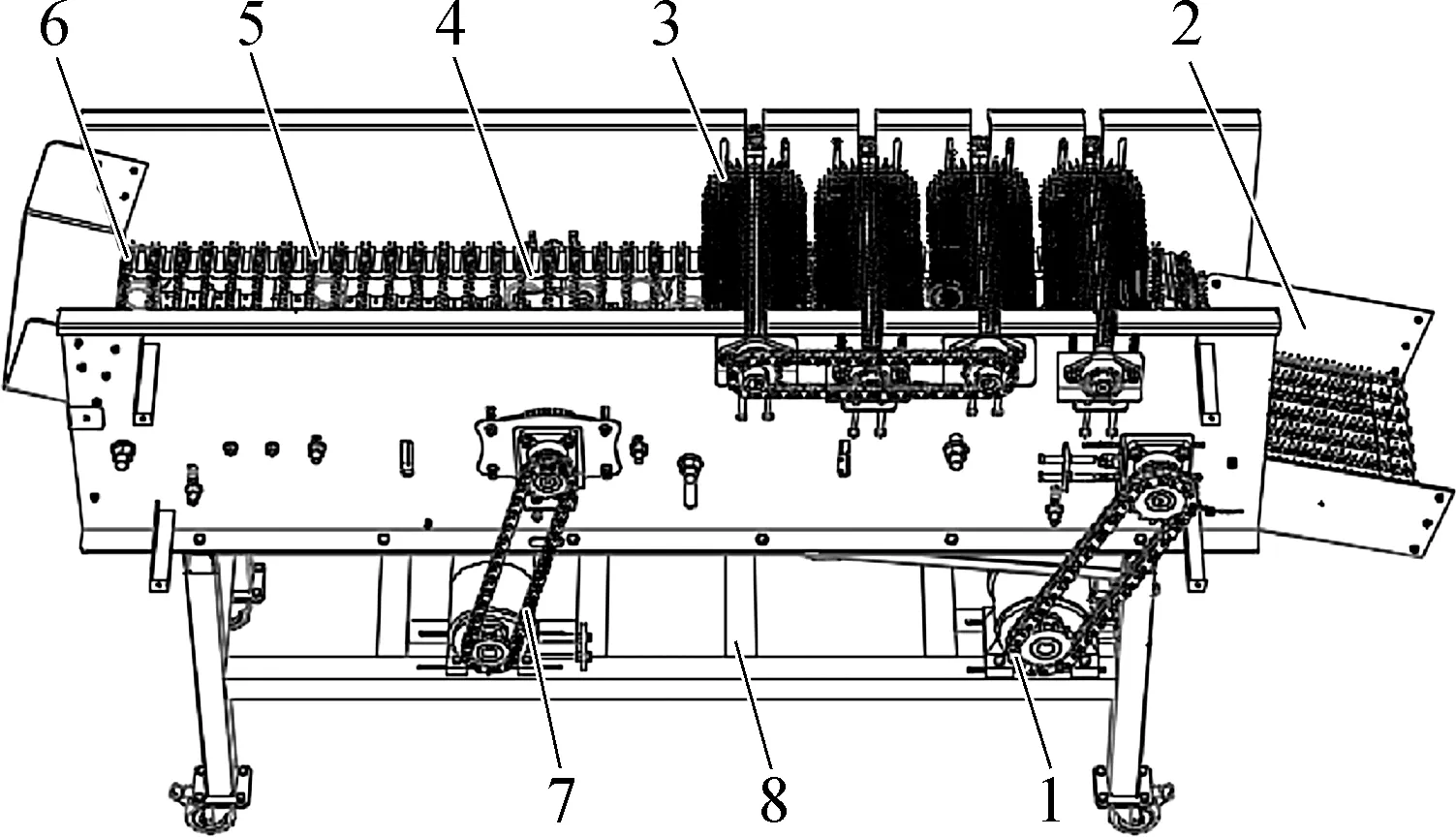

如图1所示,马铃薯干式清土装置主要由进料口、抖动机构、橡胶链杆机构、四组错位刷辊机构、传动系统、变频电机、出料口、机架等组成。

图1 马铃薯干式清土装置结构图

1.2 工作原理与主要技术参数

该清土装置依靠电动机提供动力。作业时,马铃薯经输送机送到进料口,在重力作用下马铃薯滑落到橡胶链杆机构上,该机构与抖动机构配合,将输送来的马铃薯与泥块、小石块、根茎实现分离,泥块、石块、根茎等会从橡胶杆之间的缝隙落到地面,而留在橡胶链杆上的马铃薯会被输送到毛刷辊处。被输送到毛刷辊处的马铃薯在毛刷辊和橡胶链杆间滚动,马铃薯不断与毛刷辊和橡胶杆摩擦从而将马铃薯表面泥土除去。薯土分离后的马铃薯由出料口落入后续水洗设备中进行后续清洗作业。该机具主要技术参数如表1所示。

表1 马铃薯干式清土装置主要技术参数

2 简化模型建立

2.1 整机简化模型建立

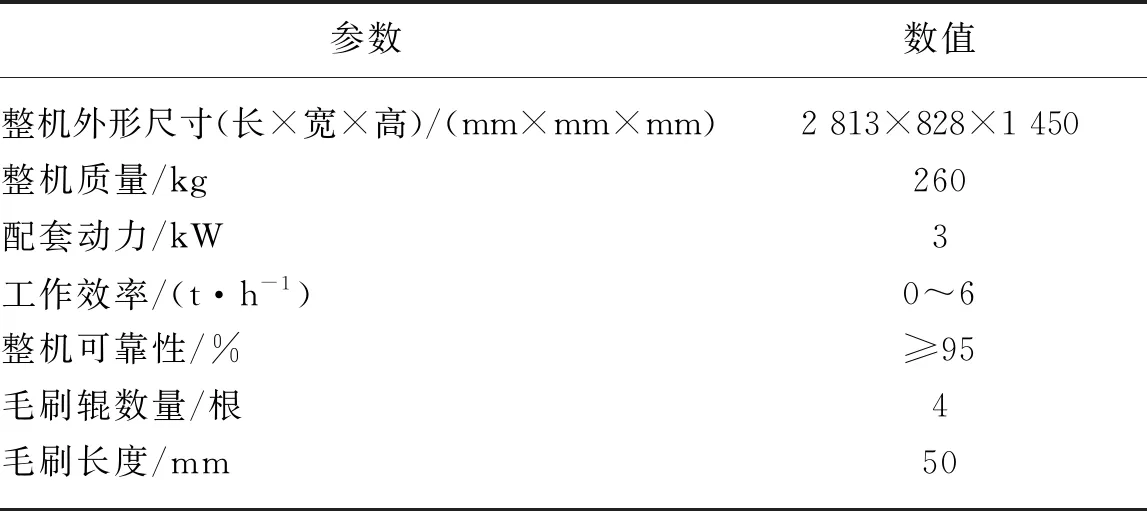

马铃薯干式清土装置主要工作部件为抖动机构、橡胶链杆机构和四组错位刷辊机构,而通过前期预试验发现抖动机构带动橡胶链杆抖动对于去除马铃薯表面泥土的作用较小,且此过程不易造成马铃薯损伤,因此为了便于仿真计算,对装置结构进行简化,如图2所示。简化模型保留四组错位刷辊机构、机架两侧板及进料口,将橡胶链杆机构简化为皮带输送,去掉抖动机构和其他机构。

图2 马铃薯干式清土装置简化模型图

现实中毛刷辊是柔性体,其在工作过程中与马铃薯接触会产生较大变形,而在EDEM离散元仿真软件中建立的模型是刚性体,无法产生变形,不能满足仿真需求。Recurdyn多体系统动力学仿真软件具有世界领先的柔性体动力学分析模块,非常适合求解柔性体产生较大变形的问题,将建好的整机模型导入Recurdyn软件,利用Recurdyn软件中Flexible柔性化模块将模型中的毛刷辊转化为柔性体,再利用Recurdyn软件中耦合接口将EDEM与Recurdyn耦合建立离散元仿真模型。

2.2 马铃薯颗粒模型建立

我国马铃薯种类繁多,而不同品种马铃薯外形尺寸差异较大,所以在马铃薯建模之前对我国北方广泛种植的荷兰15号马铃薯外形尺寸进行统计分析,为马铃薯建模提供理论数据支持。

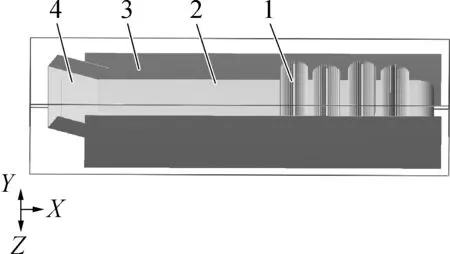

马铃薯主要有如图3所示的圆形、椭圆形和不规则形,为方便测量,统一采用长、宽、厚来描述马铃薯形状和尺寸,如图4所示[12-13]。

圆形

(a) 圆形薯块

为保证实验严谨性,从购买的马铃薯中随机选取100个进行长、宽、厚三个方向尺寸测量,游标卡尺选用上匠数显游标卡尺,测量范围0~200 mm,精度0.03 mm,分辨率0.01 mm。在进行测量时,游标卡尺的两个外量抓按照图4所示的长、宽、厚方向与马铃薯块茎相切,最后将每一个马铃薯三轴尺寸进行统计并绘制尺寸分布直方图。

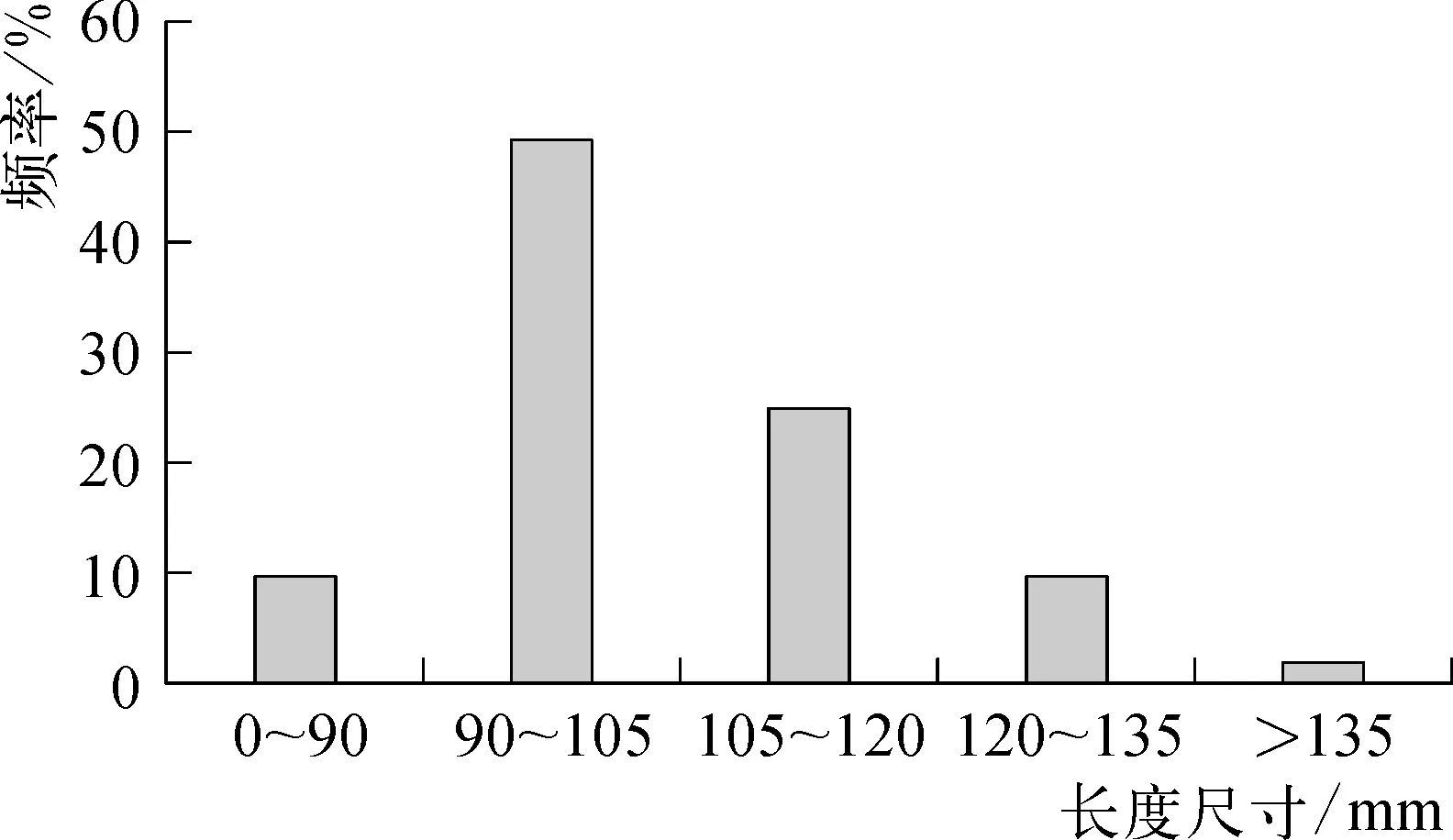

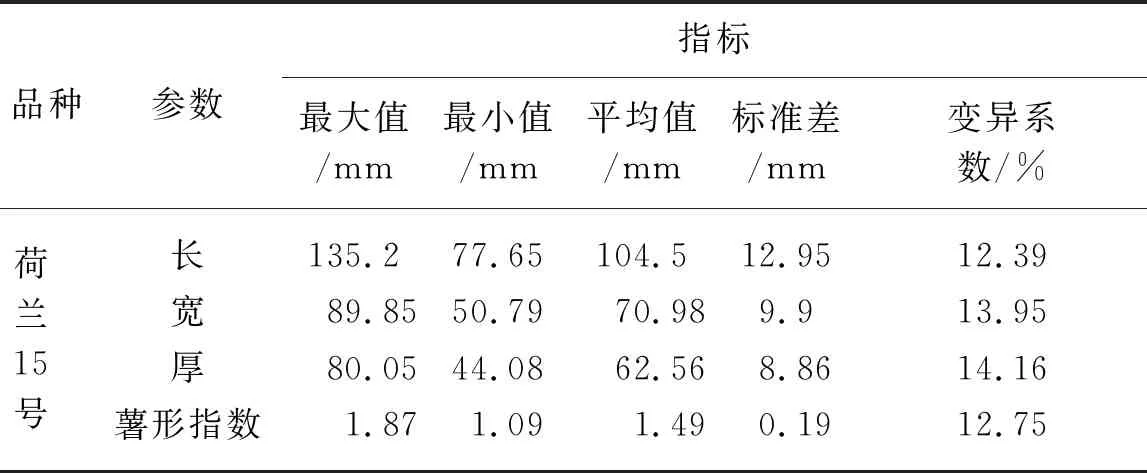

统计结果如图5所示,统计数据如表1所示。从图5中可以看出长、宽、厚的尺寸分布基本服从正态分布,其中长度范围集中在90~120 mm,占统计数量76%;宽度范围集中在55~85 mm,占统计数量88%;厚度范围集中在45~75mm,占统计数量88%。如表2所示,长、宽、厚的标准差分别为12.95、9.9、8.86,表明数值之间的离散程度较大;变异系数分别为12.39%、13.95%、14.16%,数值均大于10%,表明马铃薯块茎不同个体之间的长宽厚数值差异较大,但还是服从正态分布的统计学规律,有一定的数值集中区域;薯形指数的平均值为1.49、标准差为0.19,表明数值之间的离散程度较小,马铃薯的形状接近于椭球形。

(a) 长度尺寸

表2 马铃薯块茎基本特征参数

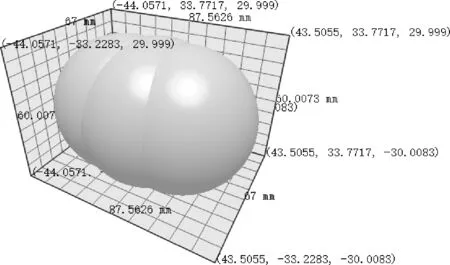

根据统计结果建立荷兰15号马铃薯颗粒模型,如图6所示,其长为87 mm,宽为65 mm,厚为60 mm,外形接近椭球形。为真实的模拟马铃薯干式清土装置的工作过程,颗粒工厂随机生成不同大小的马铃薯颗粒,其中0.8倍颗粒占20%、1倍颗粒占54%、1.3倍颗粒占24%、1.5倍颗粒占2%。

图6 马铃薯颗粒模型

3 仿真模型参数确定

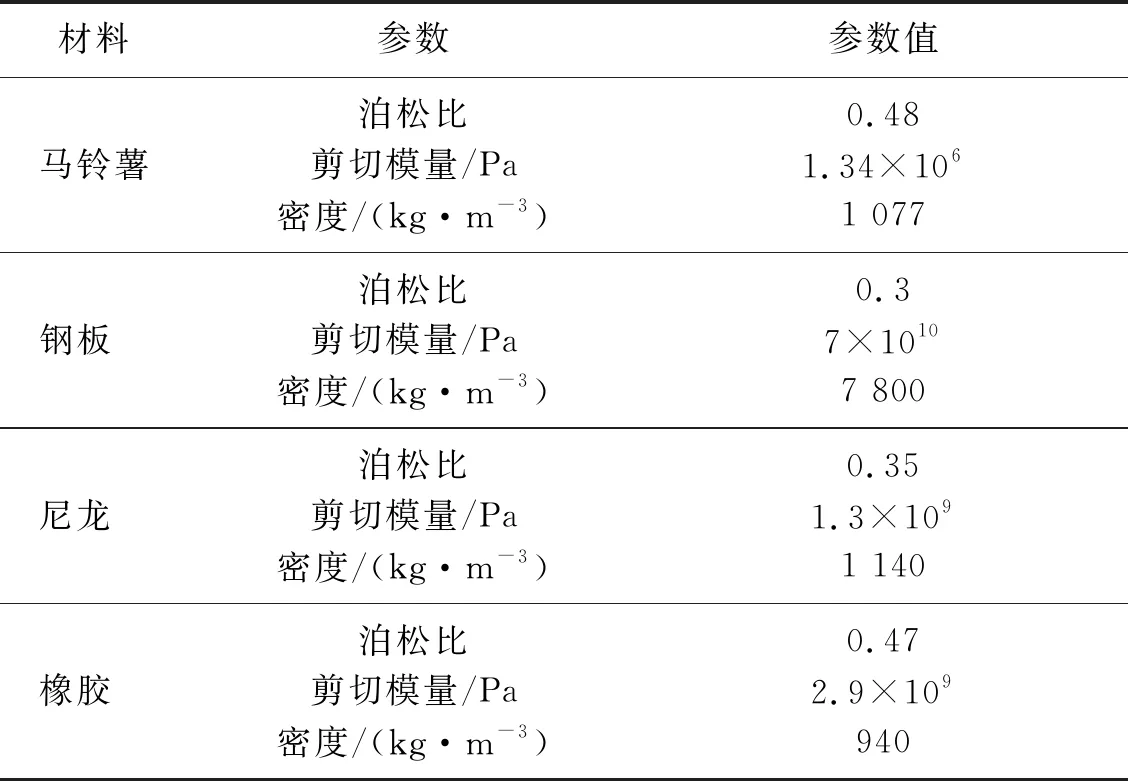

仿真过程中马铃薯颗粒与简化模型不断发生力的作用,故仿真所选择的物理特性参数对仿真结果有着较大的影响,因此通过查阅相关文献[14-15],确定了仿真参数设置,如表3所示。

表3 材料参数设置

4 仿真结果分析

图7是马铃薯干式清土装置工作过程的仿真模拟,从仿真过程中可以清楚的观测到马铃薯颗粒运动轨迹及马铃薯颗粒输送的顺畅性,同时通过EDEM后处理模块可以测得不同参数下马铃薯受力大小、碰撞接触次数、颗粒瞬时速度、工作部件受力等数据,以此来确定最优参数。

图7 仿真过程模拟图

马铃薯在清土过程中受到的损伤主要为马铃薯表皮的擦伤,损伤主要由马铃薯相互之间以及橡胶链杆和毛刷辊对马铃薯的碰撞、挤压、摩擦等造成的。因此了解马铃薯干式清土装置对马铃薯造成损伤的主要影响因素,对研究马铃薯干式清土装置各机构设计参数具有重要意义。下文将从毛刷辊转速、橡胶链杆转速、喂入量三个方面进行仿真试验,明确损伤机理,确定最优参数。

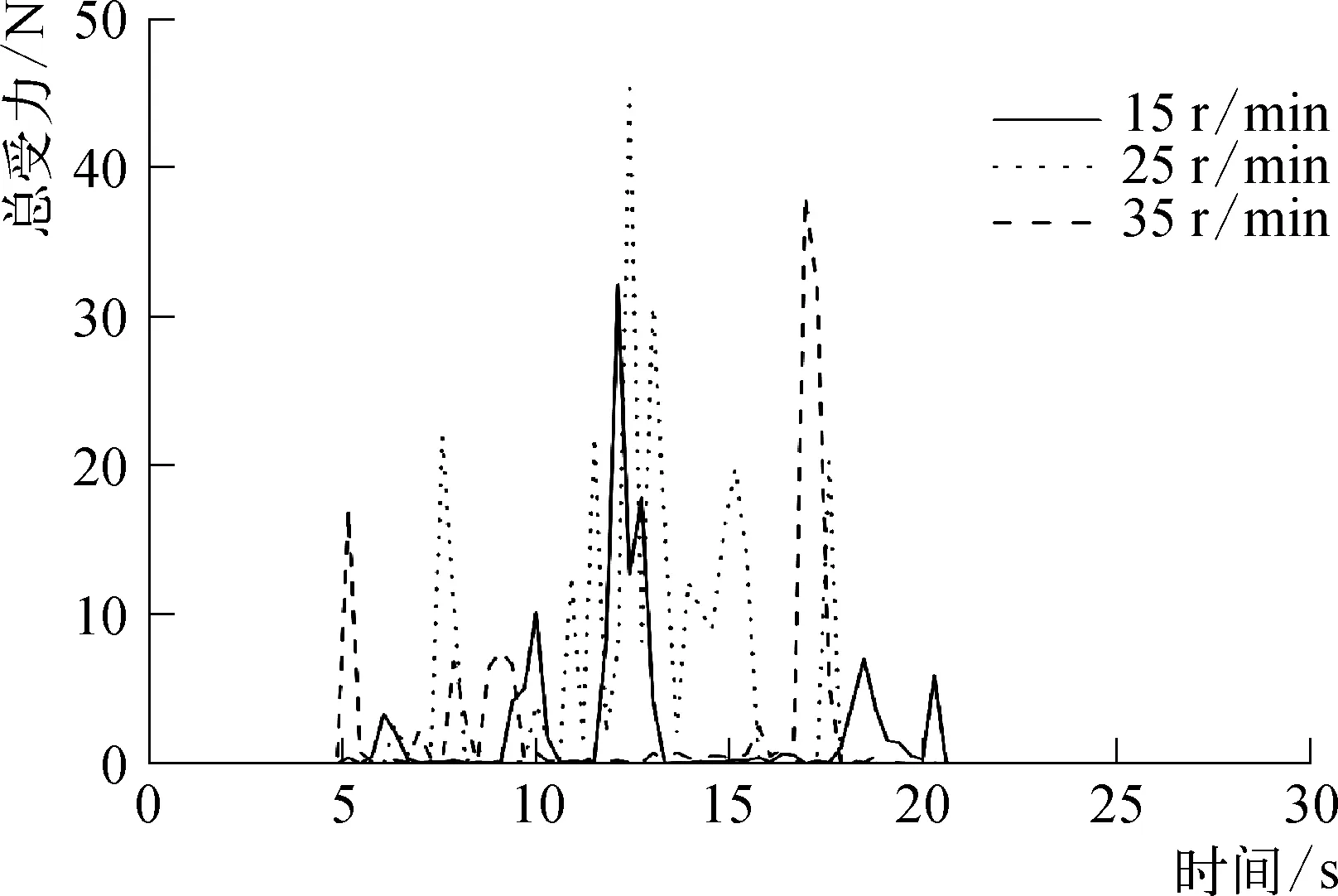

4.1 毛刷辊转速对马铃薯受力和碰撞的影响

在橡胶链杆转速为25 r/min,喂入量为4 t/h时,对第一、三毛刷辊转速分别取30 r/min、40 r/min、50 r/min,第二、四毛刷辊转速分别取42 r/min、56 r/min、70 r/min(第二、四毛刷辊与第一、三毛刷辊转速比为1.4)进行仿真模拟。

因为EDEM不能从马铃薯颗粒表面看出颗粒受损情况,因此只能以颗粒受力和碰撞次数作为指标来评价马铃薯受损情况[16]。通过EDEM后处理模块中Setup Selections中的Manual selection选项,随机选择仿真过程中的1个马铃薯颗粒,分析其在整个运动过程中与毛刷辊、橡胶链杆、机具侧壁和其他马铃薯颗粒的碰撞受力(图8),同时通过Setup Selections选项中的Grid Bin Group统计第一、二毛刷辊之间马铃薯颗粒碰撞次数(图9)。由于马铃薯颗粒在毛刷辊和橡胶链杆处的受力情况比较复杂,因此可以通过受力峰值大小及峰值出现频率来分析。

如图8、图9所示,当毛刷辊转速为40 r/min时,马铃薯颗粒受力最小,峰值最大约在25 N左右,且峰值出现频率较少,马铃薯颗粒之间的碰撞次数也比较适中。当毛刷辊转速为30 r/min时,毛刷辊转速较慢,马铃薯在一、二毛刷辊之间出现拥堵,马铃薯之间的碰撞挤压次数增多,使得马铃薯的受力增大,同时碰撞次数增多使得颗粒受力变化幅度较大,马铃薯容易产生损伤。当毛刷辊转速为50 r/min时,马铃薯颗粒在毛刷辊之间输送较快,不会出现拥堵现象,马铃薯之间的碰撞次数较少,但是速度增加使得马铃薯之间及马铃薯与机架侧壁、毛刷辊、橡胶链杆的碰撞力变大,马铃薯容易产生损伤。

图8 毛刷辊转速不同时马铃薯受力变化曲线图

图9 毛刷辊转速不同时马铃薯碰撞次数变化曲线图

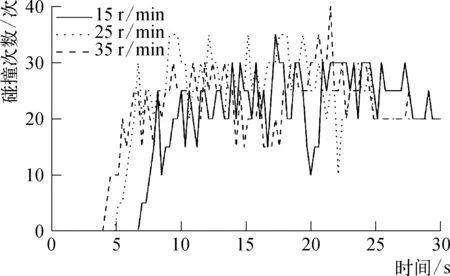

4.2 橡胶链杆转速对马铃薯受力和碰撞的影响

在第一、三毛刷辊转速取40 r/min,第二、四毛刷辊转速取56 r/min,喂入量为4 t/h时,对橡胶链杆转速分别取15 r/min、25 r/min、35 r/min进行仿真模拟。仿真结果如图10、图11所示。

从图10可以看出不同橡胶链杆转速下马铃薯颗粒所受力的峰值差异较小,从图11可以看出橡胶链杆转速慢时颗粒碰撞次数要小于转速快时颗粒碰撞次数,通过分析可知,橡胶链杆转速越低马铃薯就越不容易造成损伤,而橡胶链杆转速较慢时,为使马铃薯在橡胶链杆上均匀铺放而不重叠必须减少喂入量,这会使得马铃薯干式清土装置工作效率降低,综合考虑选择橡胶链杆转速为25 r/min时作业效果较好。

图10 橡胶链杆转速不同时马铃薯受力变化曲线图

图11 橡胶链杆转速不同时马铃薯碰撞次数变化曲线图

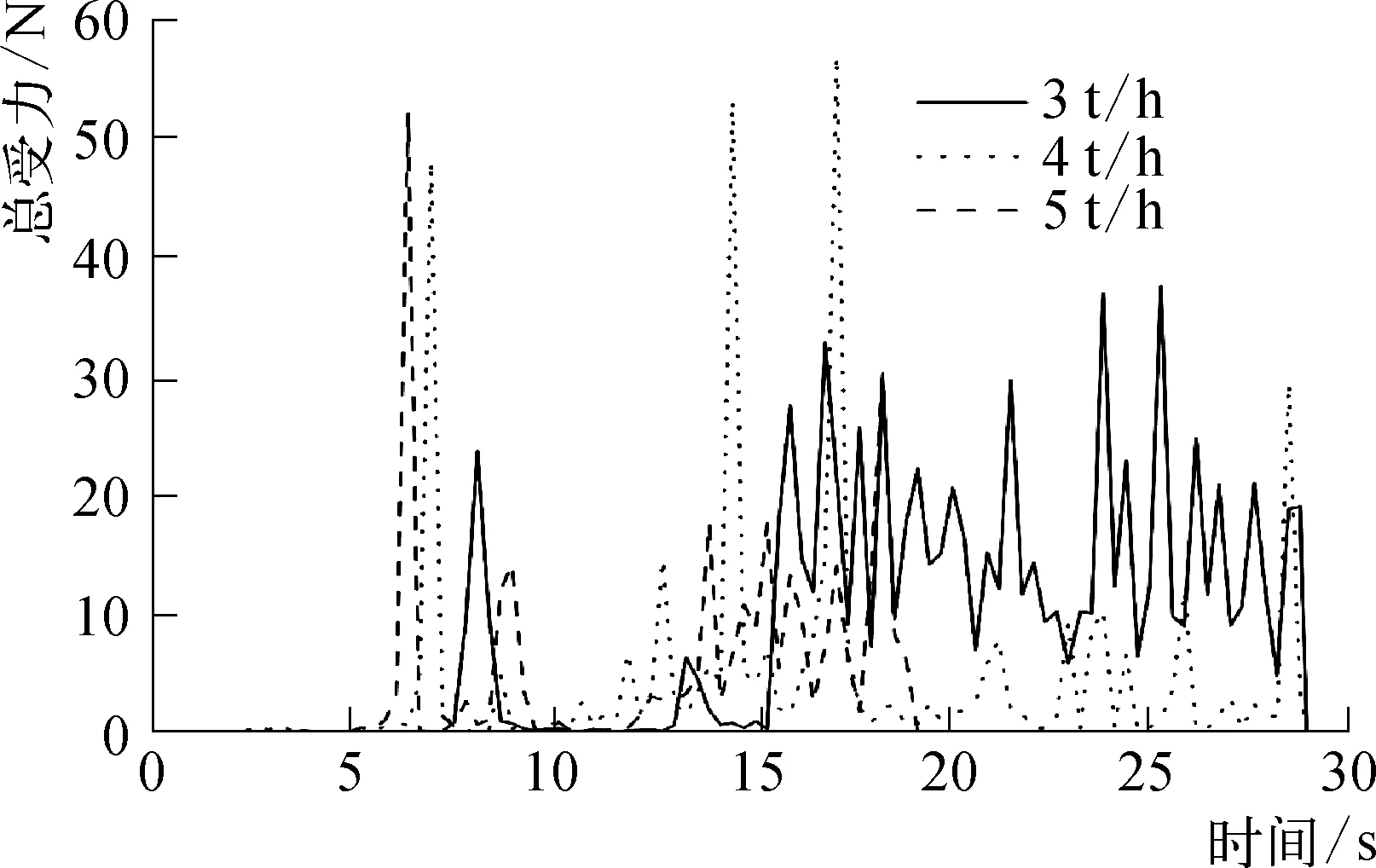

4.3 喂入量对马铃薯受力和碰撞的影响

喂入量对于马铃薯干式清土装置具有重要意义,低于3 t/h设备达不到工作效率要求,高于5 t/h设备容易造成阻塞,故在第一、三毛刷辊转速取40 r/min,第二、四毛刷辊转速取56 r/min,橡胶链杆转速取25 r/min时,对喂入量分别取3 t/h、4 t/h、5 t/h进行仿真模拟。仿真结果如图12、图13所示。

从图12、图13可知,当喂入量为3 t/h时马铃薯颗粒受力和颗粒碰撞次数均明显低于4 t/h、5 t/h,且从EDEM可视化窗口可以看出,当喂入量为3 t/h时马铃薯颗粒在设备中具有良好的输送顺畅性,当喂入量为5 t/h时毛刷辊无法及时输送马铃薯,马铃薯在毛刷辊之间就会造成拥堵,马铃薯受力较大,容易造成损伤,因此喂入量为3 t/h作业效果好。

图12 喂入量不同时马铃薯受力变化曲线图

图13 喂入量不同时马铃薯碰撞次数变化曲线图

5 试验验证

5.1 试验材料与方法

2019年11月以从市场购买的经过仓储的“荷兰15号”马铃薯为清洗对象,马铃薯的含水率为80.12%,马铃薯表面泥土的含水率为9.23%,在江苏省泰州市江苏李工果蔬机械有限公司试验基地进行试验验证。试验仪器设备主要有马铃薯干式清土装置、电子天平、卷尺、转速表等,试验过程如图14所示。

(a) 马铃薯干式清土装置实物图

5.2 结果分析

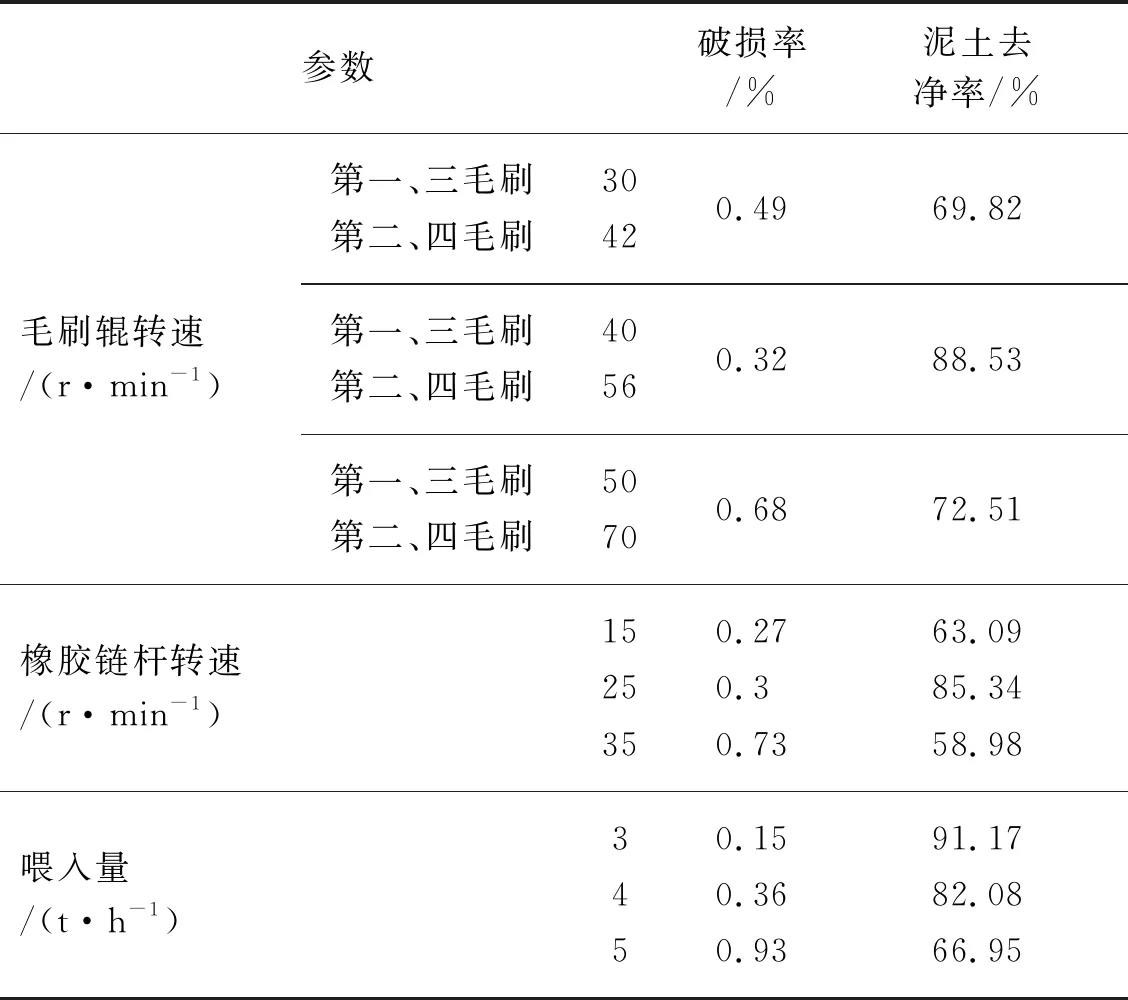

为验证仿真结果,对毛刷辊转速、橡胶链杆转速、喂入量按照上述仿真水平进行单因素试验验证[17-18],试验结果如表4所示,试验验证结果与仿真结果基本一致,马铃薯干式清土装置在第一、三毛刷辊转速为40 r/min、第二、四毛刷辊转速为56 r/min,橡胶链杆转速为25 r/min,喂入量为3 t/h时作业效果较好。

表4 试验验证结果

6 结论

1) 对我国北方广泛种植的荷兰15号马铃薯外形尺寸进行统计分析,为马铃薯建模提供理论数据支持。从统计数据知马铃薯长、宽、厚的尺寸分布基本服从正态分布,其中长度范围集中在90~120 mm,占统计数量76%;宽度范围集中在55~85 mm,占统计数量88%;厚度范围集中在45~75 mm,占统计数量88%;薯形指数的平均值为1.49、标准差为0.19,表明数值之间的离散程度较小,马铃薯的形状接近于椭球形。

2) 通过SolidWorks2018建立清土装置简化后的三维模型,将模型导入Recurdyn软件,利用Recurdyn软件与EDEM软件耦合建立离散元仿真模型,对马铃薯干式清土装置的清土过程进行仿真模拟。通过仿真结果分析得出,马铃薯干式清土装置在第一、三毛刷辊转速为40 r/min,第二、四毛刷辊转速为56 r/min,橡胶链杆转速为25 r/min,喂入量为3 t/h时马铃薯输送流畅性较好,碰撞受力较小。

3) 利用样机对仿真结果进行试验验证,试验验证结果与仿真结果基本一致,表明利用EDEM对样机结构参数和工作参数进行优化是可行的,该研究可为以后马铃薯清洗或清土装置研究提供一定的参考。