热轧钢卷打捆中的延迟锁扣技术

2021-02-22高彦凯夏慧超武广涛

高彦凯 陈 东 夏慧超 武广涛

辽宁科技大学机械工程与自动化学院,鞍山,114051

0 引言

打捆是热轧钢卷生产的最后一道工序,该工序对提高钢卷储存和运输的安全性,提升钢卷外观质量具有重要作用。热轧钢卷打捆工位环境恶劣,通常采用自动打捆装备完成。热轧钢卷打捆装备领域基本被国外公司垄断,目前美国SIGNODE公司和日本KOHANKOGYO公司的产品在热轧钢卷打捆装备领域占据了98%的市场,因此研究热轧钢卷打捆领域的关键技术,对打破国外技术垄断具有重要意义[1-4]。

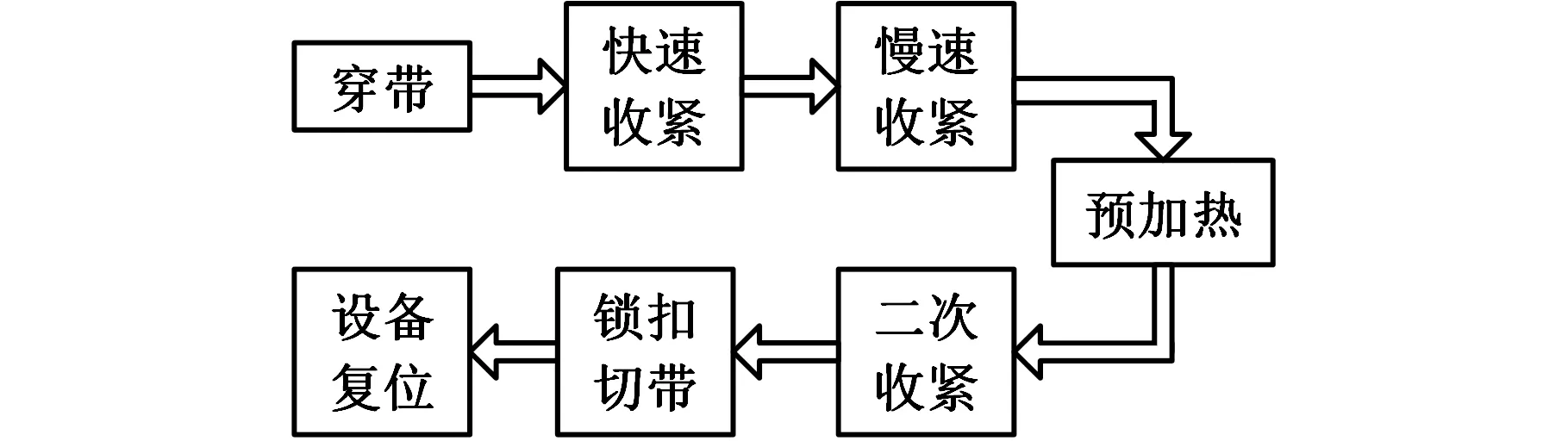

目前的打捆工艺流程主要包括穿带、快收紧、慢收紧、锁扣和切带。在该工艺下,热轧钢卷在高温条件(500~800 ℃)下完成打捆,此刻保证了捆扎钢带(捆扎带)在钢卷表面保持一定的张紧力,但热轧钢卷冷却后,部分钢卷上出现了松卷现象(捆扎带松散或脱落)。凌源钢铁公司热轧带钢厂的统计数据表明,出现松卷现象的产品高达14%。该问题严重影响钢卷的整体质量,急需找到相应的解决方法。本文提出了延迟锁扣技术。

1 松卷原因

松卷现象如图1所示。现行的打捆工艺如图2所示,主要包括穿带、快速收紧、慢速收紧、锁扣切带和设备复位几道工序,为提高生产效率,各工序间无停顿地连续进行。慢收紧工序结束后立即进行锁扣切带,此刻捆扎带在热钢卷表面的张紧力基本等于慢收紧工序的收紧力,但热轧钢卷经过多道工序到达打捆工位时的温度范围为500~800 ℃,而捆扎带的温度为室温,钢卷与捆扎带在温度、材料性能和几何尺寸等方面的差异使得冷却过程中产生的收缩量差距较大,导致钢卷冷却后的捆扎带最终残余捆扎力(实际捆扎力)减小甚至消失,因此产生了松卷现象。

图1 松卷现象Fig.1 Steel coil loosening

图2 现行的打捆工艺流程Fig.2 Current bundling process

2 延迟锁扣技术

上述分析表明,松卷的最主要原因是钢卷和捆扎带温度不同导致的热胀冷缩差异。若预先将捆扎带加热到一定温度,使锁扣前钢卷与捆扎带温度接近,则在冷却过程中产生的收缩量差异将减小,使最后残余捆扎力(冷态捆扎力)增大,进而降低松卷发生的可能性。

增大残余捆扎力的关键问题是加热捆扎带,如果采用加热装置来提高整个捆扎带盘卷的温度,则需对现行设备进行大的改造,且由于捆扎带太薄,穿带过程中温度损失严重,故该方案实现难度较大。本文提出利用热轧钢卷余热来提高捆扎带温度的思路,并在此基础上,提出延迟锁扣技术。

2.1 延迟锁扣技术的提出

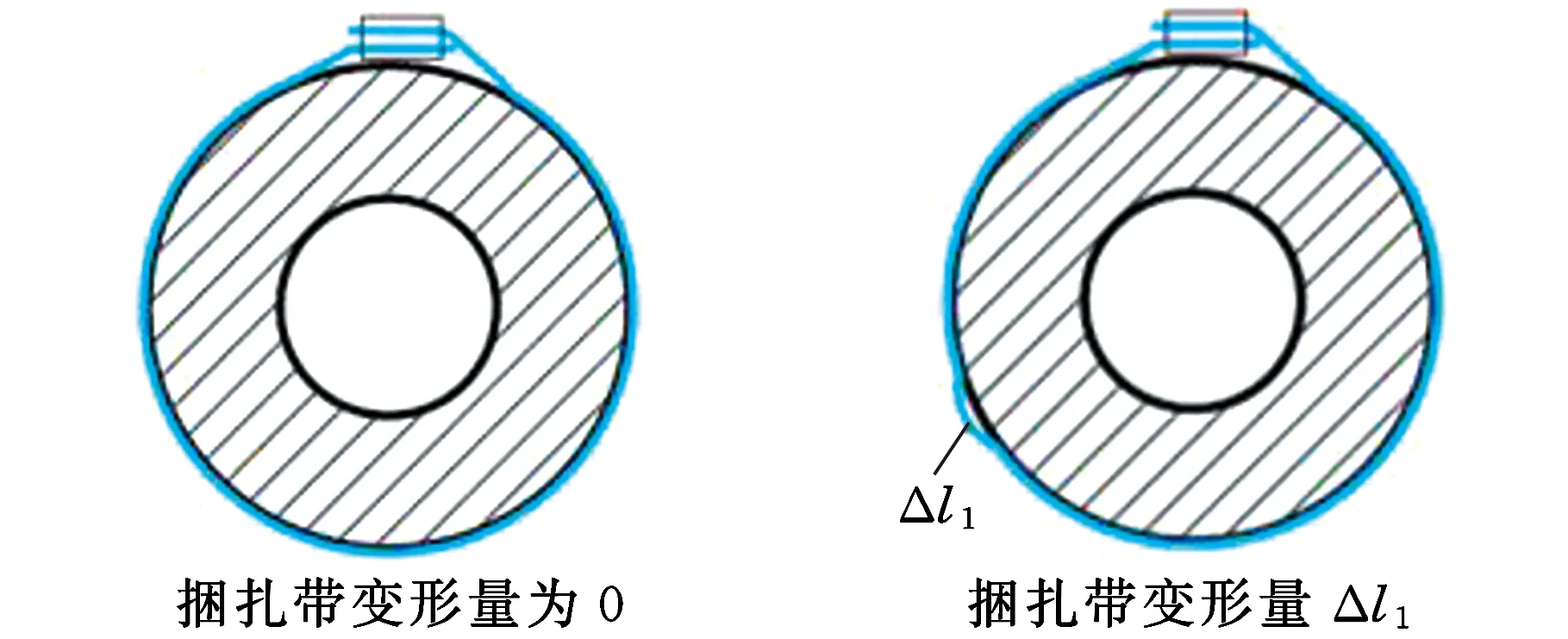

延迟锁扣技术的工艺流程如图3所示,在传统工序基础上,增加了预加热和二次收紧(二次慢收紧)两道工序。预加热工序:慢收紧工序后捆扎带贴紧在钢卷外圆周上,此时并不立刻进行锁扣工序,而是在锁扣动作之前延迟一定时间,利用热轧钢卷自身热量将捆扎带预加热到合适温度。二次收紧工序:捆扎带温升后会产生进一步松弛,此时进行二次收紧将捆扎带的热膨胀量消除,再次绷紧到钢卷表面,然后进行锁扣切带动作。通过增加上述两道工序,保证了最终的冷态残余张紧力足够大,防止松卷现象的产生。

图3 含延迟锁扣技术的打捆工艺流程Fig.3 Bundling process with delay locking buckle technology

由于该技术增加了2道工序,生产节拍会比传统工序慢,但现行热轧钢卷的单卷生产节拍为90 s左右,而打捆流程耗时50 s左右,因此延迟锁扣带来的延时问题并不影响生产效率,即不会对主设备生产造成任何不利影响。

捆扎带需要一定时间才能加热到合适温度,为精准控制锁扣时捆扎带的温度,需要确定预加热所需精确时间。捆扎带预加热后产生的松弛量(即热变形)经过二次收紧才能消除,并再次绷紧到钢卷表面,但由于钢卷和捆扎带在材料性能和体积方面的不同,张紧力在钢卷冷却到室温后还会再次减小,因此需要求出捆扎带二次收紧所需的最小捆扎力,才能保证冷却后捆扎带仍能在钢卷表面保持足够的残余捆扎力。因此该技术需要解决两个关键问题:预加热时间(即延迟锁扣时间)计算和二次收紧最小捆扎力分析。

2.2 预加热时间计算

常用捆扎带截面尺寸较小(32×0.9 mm2),因此加热捆扎带所需的时间较短,可以假设热轧钢卷在这段时间内温度基本不变,即将其看作稳定热源。捆扎带贴紧热轧钢卷表面时吸收热量,同时,捆扎带与空气对流散热,其预加热过程及热量传递情况如图4所示。

(1)捆扎带升温所需热量。捆扎带通过吸收热量提高温度,依照热力学原理,将钢带温度由T0提高到T1所需的热量为

Q=cm(T1-T0)=cρlkδ(T1-T0)

(1)

式中,T0为捆扎带初始温度;T1为捆扎带需达到的温度;c为捆扎带的质量热容,J/(kg·℃);m为捆扎带质量,kg;ρ为捆扎带的密度,kg/m3;l为捆扎带的长度;k为捆扎带的宽度,mm;δ为捆扎带厚度,mm。

(2)接触传热计算。捆扎带紧贴在钢卷外圆周上,由于二者存在温度差异发生热量传递[5]。单位时间内热轧钢卷向捆扎带传递的热量

Φ1=h1A2(T2-T0)=h1lk(T2-T0)

(2)

式中,h1为接触传热系数,依照接触部位情况确定,W/(m2·℃);A2为捆扎带与钢卷接触部分面积,mm2;T2为打捆工位钢卷温度,T2取值范围为500~800 ℃。

(3)空气对流换热计算。捆扎带与空气对流换热,会造成一定热量散失,单位时间内钢带与空气对流导致的散热量

Φ2=h2A3(T1-T0)=h2l(k+2δ)(T1-T0)

(3)

式中,h2为空气对流传热系数,取6 W/(m2·℃);A3为捆扎带与空气对流换热部分面积,mm2。

(4)延迟锁扣时间计算。经过时间t后,捆扎带到达预加热的温度T1,此时可以进行二次收紧工序。由式(1)~式(3)推导出捆扎带所需要的预加热时间:

(4)

将各项参数代入式(4),可得到预加热所需的大致时间,由于计算过程中进行了一定的简化,实际应用中,应将延迟锁扣时间适当延长。

2.3 二次收紧最小捆扎力分析

经过时长t的预加热,捆扎带热膨胀后会产生一定的松弛,需进行二次收紧,因此需确定合理的二次收紧捆扎力,才能保持最终要求的残余捆扎力[6]。

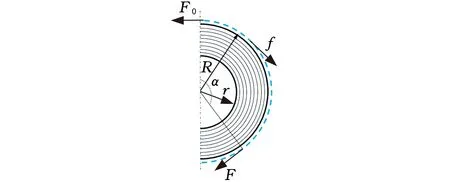

打捆机头输出的捆扎力与卷向捆扎带实际的捆紧力有所区别,因沿钢卷周向的摩擦力作用,故实际捆紧力要小一些。卷向捆扎带的受力分析如图5所示。捆扎带的变形过程如图6所示。

图5 捆扎带受力分析图Fig.5 Force analysis diagram of steel straps

(a)初始状态 (b)预加热结束

(c)二次收紧结束 (d)冷却至常温状态图6 捆扎带变形过程分析图Fig.6 Diagram of the deformation process of steel straps

如图6a所示,慢收紧工序后,锁扣处于放开状态,依靠摩擦轮的作用使捆扎带以较小的张力紧贴在钢卷外圆周上,然后进入预加热工序。

实验中采用的捆扎带牌号为830KD,其屈服强度σS=755 MPa,生产中采用不完全退火工艺,退火温度约为630 ℃,可保证在打捆热轧卷时力学性能基本不降低。因此本文忽略了钢带的塑性变形,采用纯弹性变形模型来计算捆扎力。

(1)预加热产生的变形。如图6b所示,捆扎带预加热过程中会产生热膨胀变形,捆扎带在钢卷表面呈轻微松弛状态,此时锁扣仍处于放开状态,捆扎带变形量

Δl1=α1l(T1-T0)=2πRα1(T1-T0)

(5)

式中,α1为捆扎带线膨胀系数,α1=8.8×10-6;R为钢卷的外半径,mm。

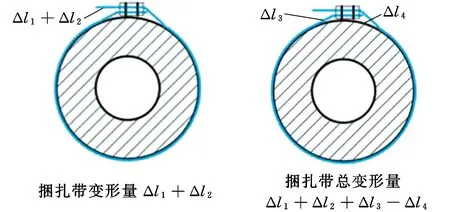

(2)捆扎带二次收紧产生的变形。如图6c所示,在二次收紧工序,打捆机头将锁扣上部带头抽出,进行二次收紧,此时锁扣内部钢带的总拉伸变形量为Δl1+Δl2,打捆过程中打捆机头输出的捆扎力为F0,捆扎带受到的实际捆紧力F[7-8]可表示为

(6)

其中,μ为捆扎带与钢卷间的摩擦因数。将捆扎带展开为细长板,则卷向捆扎带在实际捆紧力下产生的变形量

(7)

式中,E1为捆扎带弹性模量,N/m2;A1为捆扎带截面积,mm2。

(3)冷却后的捆扎带变形和钢卷变形。热轧钢卷打捆完成后冷却至室温,由于钢卷与捆扎带的温度、外形尺寸及膨胀系数不同,二者在冷却过程中发生的变形量不同。由于二次收紧将长度为Δl1+Δl2的捆扎带抽出锁扣,因此捆扎带在冷却过程中产生的变形量

Δl3=α1[l-(Δl1+Δl2)](T1-T0)

(8)

热轧钢卷在冷却过程中周向长度的变形量

Δl4=α2l(T2-T0)=2πRα2(T2-T0)

(9)

式中,α2为钢卷线膨胀系数,α2=8×10-6。

(4)捆扎带最终残余变形量。如图6d所示,由于钢卷的刚度较大,因此捆扎带冷缩变形(Δl3)会使钢带所受拉力增大,即相当于捆扎带被进一步拉伸(+Δl3),而钢卷外圆周产生的冷缩量Δl4会使捆扎带放松,综上分析可知,冷却至室温后,捆扎带的最终残余变形

ΔlC=Δl1+Δl2+Δl3-Δl4

(10)

捆扎带的残余应变为

(11)

(5)二次收紧最小捆扎力计算。由捆扎带的残余应变得到残余应力:

(12)

其中,FC为打捆行业相关标准要求的残余捆扎力。综合式(1)~式(12),可以推导出卷向打捆需要的二次收紧最小捆扎力:

(13)

即二次收紧力为F1时,理论上可以保证残余捆扎力FC满足标准要求。

3 应用延迟锁扣技术的打捆实验

3.1 设备与材料

实验在辽宁科技大学研发的自动周向打捆机上进行,该打捆机采用双锁紧槽锁扣,可轴向移动以完成多道打捆任务,最大可提供25 kN的捆扎力,最大打捆直径为2.5 m,打捆周期为50 s。

图7 全自动打捆机Fig.7 Automatic bundling machine

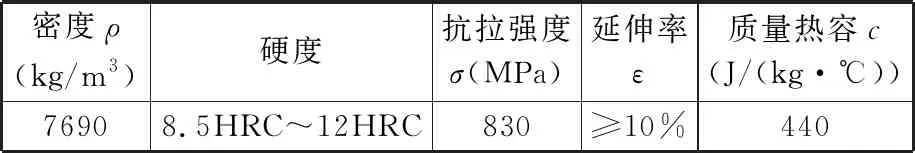

打捆实验中的钢卷尺寸如下:外圆半径950 mm,孔半径305 mm,宽度1250 mm。捆扎带为冷轧低碳钢(830KD),表面发蓝处理,螺旋缠绕卷盘,捆扎带宽度32 mm,厚度0.9 mm,弹性模量212 GPa。捆扎带的部分性能参数见表1。

表1 捆扎带的性能参数

钢卷与捆扎带间的摩擦因数f为0.15,接触传热系数h1为180 W/(m2·℃)。

3.2 打捆参数的确定

对上述规格的一批钢卷进行打捆操作,实际条件为:现场室温为22 ℃,热轧钢卷到达打捆工位时的温度约为650 ℃;采用延迟锁扣技术,将钢带预加热到300 ℃;根据打捆行业相关标准要求,捆扎带需要维持10 kN的残余捆扎力。

(1)延迟锁扣时间。将已知的参数代入式(4)中,得到延迟锁扣时间t=7.61 s,为提高可靠性,取实际延迟锁扣时间t′=t×1.10≈9 s。

(2)最小捆扎力。将上述的参数代入式(13)中,得到周向打捆所需要的最小捆扎力F1=13 569.85 N,取实际捆扎力F′1=F1×1.1≈15 kN。

3.3 实验结果

在实际设备中,将上述算法写入设备的控制系统,只需输入基本参数即可得到延迟时间和实际捆扎力,输入基本参数即可进行打捆操作。

图8所示为实际的打捆结果,本次完成了287个钢卷打捆操作,出现松卷现象的有3个,产品的不合格率为1.07%,相比之前的14%有了较大提高。

图8 打捆后的钢卷Fig.8 Bundled steel coils

4 结论

(1)钢卷热态打捆松卷的主要原因是钢卷和捆扎钢带温度不同导致的热胀冷缩差异。

(2)提出了延迟锁扣技术,即通过延迟锁扣实现了利用钢卷余热加热捆扎带,通过二次收紧实现了捆扎带二次相对变形量的消除。

(3)确定了延迟锁扣时间,并在保证残余捆扎力情况下,得到了二次收紧最小捆扎力,该研究结果应用到打捆生产中,取得了较好的效果。