镍基合金材料切削加工刀具研究*

2021-02-22吴粤军许斌杰薛建军

吴粤军 许斌杰 薛建军 庹 超 黄 鹏

中国工程物理研究院材料研究所 四川绵阳 621907

1 研究背景

镍基合金材料是高端制造领域的重要材料,实现镍基合金材料的超精密切削加工对提升零部件性能和延长使用寿命具有重要意义。镍基合金材料的切削加工性能较差,切削加工过程中容易导致刀具磨损严重,使刀具使用寿命缩短,且加工表面质量不高。杨肖委等[1]在外圆车削镍基合金的研究中发现硬质合金刀具的磨损主要是刀尖磨损和后刀面磨损,切削深度在切削参数中是对刀具寿命影响最小的因素。

在镍基合金材料的切削加工中,刀具材料的选择对生产效率、刀具使用寿命、工件加工表面质量等有重要影响。目前,镍基合金材料切削加工过程中采用的刀具材料为硬质合金,切削加工后表面粗糙度Ra为1.6~6.3 μm。表面粗糙度是衡量材料切削加工性能的重要指标,对零部件的装配、使用性能、服役寿命等有重要影响。当前面临提升镍基合金材料零部件加工表面质量的迫切需求,所使用的硬质合金刀具已不能满足工艺要求,因此,笔者对镍基合金材料切削加工刀具进行研究。

2 硬质合金刀具

硬质合金刀具由高硬度、高熔点的金属碳化物作为硬质相,由钴、镍、钼等元素作为黏结相,通过粉末冶金法制备,具有较高的硬度、耐磨性和较强的韧性。硬质合金车刀和铣刀在发达国家市场中占比分别达到90%和55%以上[2]。当前,在镍基合金材料的切削加工中,使用最多的就是硬质合金刀具。

3 立方氮化硼刀具

立方氮化硼是利用超高温、超高压技术获得的无机超硬材料,维氏硬度(HV)达到8 000~9 000,仅次于人造金刚石。立方氮化硼具有高耐磨性、高热稳定性、高化学惰性、良好导热性、较低摩擦因子,耐热温度可达1 400~1 500 ℃。立方氮化硼刀具可以用于加工淬火钢、铸铁、高温合金等材料[3]。

白天雄等[4]研究了冷硬铸铁轧辊加工过程中不同材料刀具的影响,试验结果表明,立方氮化硼刀具相比硬质合金刀具更能提升切削加工质量。王奔等[5]研究了立方氮化硼刀具和涂层硬质合金刀具在GH4169高温镍基合金切削中的性能,试验结果表明,涂层硬质合金刀具的加工表面粗糙度值比立方氮化硼刀具的加工表面粗糙度值小,且立方氮化硼刀具磨损比涂层硬质合金刀具严重。立方氮化硼刀具磨损形式表现为前、后刀面的沟槽磨损,以及主切削刃的脆性断裂。涂层硬质合金刀具的磨损形式表现为涂层脱落。大量文献表明,对于不同材料类型的工件,不同刀具的切削性能明显不同,因此,有必要对镍基合金材料的切削刀具进行研究。

4 切削加工试验分析

为了研究不同材料刀具在镍基合金材料切削加工中的影响,笔者进行一系列切削加工试验,分析不同材料刀具、不同切削工艺参数下镍基合金材料工件的切削加工表面质量。

4.1 试验条件

机床为数控车床,切削液为水基切削液,表面粗糙度表征设备为白光共聚焦粗糙度测量仪。

4.2 刀具材料的影响

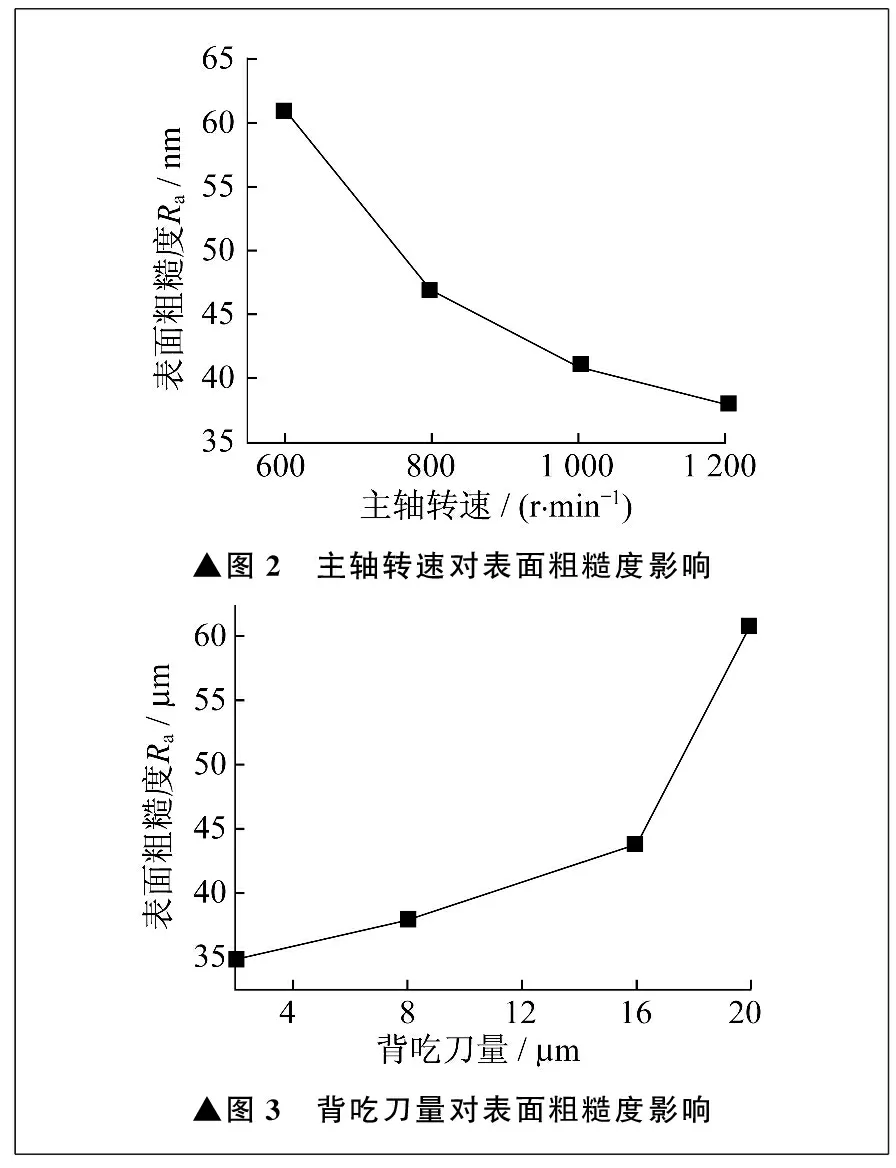

设计镍基合金材料工件切削加工试验,选择硬质合金刀具和立方氮化硼刀具。两种刀具的几何结构参数相同,见表1。

表1 刀具几何结构参数

在数控车床上进行不同材料刀具在不同切削参数下的切削加工试验,试验结果见表2。

表2 切削加工试验结果

对于硬质合金刀具,随着转速加快,表面粗糙度值减小;随着背吃刀量减小,表面粗糙度值减小;随着进给量减小,表面粗糙度值减小。对于立方氮化硼刀具,随着背吃刀量减小,表面粗糙度值减小。比较硬质合金刀具和立方氮化硼刀具,立方氮化硼刀具更适合镍基合金材料的切削加工,加工表面质量及尺寸精度更优。

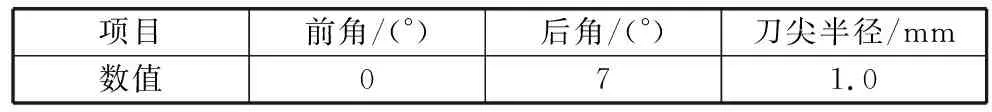

采用立方氮化硼刀具切削加工的24组镍基合金材料样品的表面粗糙度如图1所示。

▲图1 立方氮化硼刀具加工样品表面粗糙度

立方氮化硼刀具切削加工后,表面粗糙度Ra为0.2~0.6 μm,远远优于硬质合金刀具切削加工后的表面质量。立方氮化硼刀具加工后不同样品的表面粗糙度表现出一定的差异性,原因是分批次购买的商业立方氮化硼刀具在几何尺寸、形状上存在一定区别,从而导致加工表面粗糙度在一定范围内波动。

4.3 切削参数的影响

大量研究表明,切削参数是机加工工艺中影响工件加工表面质量的最重要因素。刘波等[6]研究了切削参数对塑性纯铁材料加工表面质量的影响,试验结果表明,不同切削参数造成的切削温度变化是影响表面粗糙度的主要因素,进给量及切削深度对加工表面的最大轮廓高度会产生较大影响。牛亚军[7]利用聚晶立方氮化硼刀具切削淬硬刚,发现随着机床主轴转速的加快,工件表面粗糙度值增大,原因是前刀面与切屑的摩擦时间变长,剪切角变大,引起已加工表面变形增大。何永利等[8-9]利用硬质合金刀具对高精度铝合金进行了高速切削加工试验,结果表明高速切削与小进给量有利于改善铝合金工件的加工表面质量,但是当切削速度超过某个临界值后,随着切削速度的进一步加快,表面粗糙度值的减小并不明显。

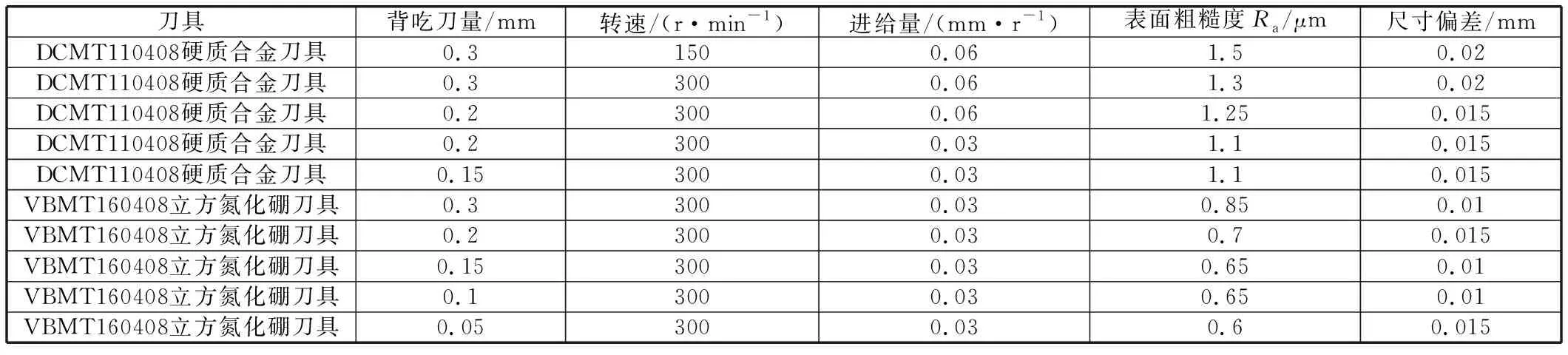

笔者在试验中使用的设备为单点金刚石车床。试验1固定背吃刀量和进给速度,改变主轴转速。背吃刀量为0.01 mm,进给速度为6 mm/min,主轴转速依次为600 r/min、800 r/min、1 000 r/min、1 200 r/min。结果表明,随着主轴转速的加快,工件的表面粗糙度值逐渐减小,如图2所示。

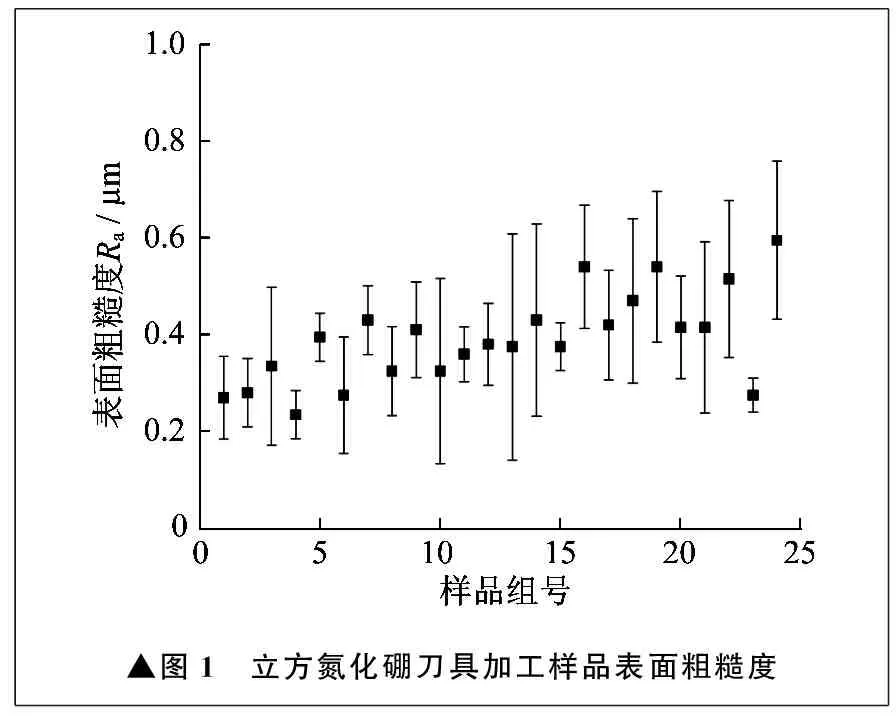

试验2固定进给速度和主轴转速,改变背吃刀量。进给速度为6 mm/min,主轴转速为800 r/min,背吃刀量依次为0.002 mm、0.008 mm、0.016 mm、0.02 mm。结果表明,随着背吃刀量的增大,工件的表面粗糙度值逐渐增大,如图3所示。

▲图2 主轴转速对表面粗糙度影响▲图3 背吃刀量对表面粗糙度影响

试验3固定背吃刀量和主轴转速,改变进给速度。背吃刀量为0.01 mm,主轴转速为800 r/min,进给速度依次为4 mm/min、6 mm/min、8 mm/min。结果表明,随着进给速度的加快,工件的表面粗糙度值逐渐增大,如图4所示。

▲图4 进给速度对表面粗糙度影响

对上述三个切削试验分析表明,单一切削参数对镍基合金材料零部件加工表面粗糙度的影响表现出明显的单调性。为了获取更好的镍基合金材料切削加工表面质量,需要加快主轴转速,减慢进给速度,减小背吃刀量。

5 刀具磨损机理研究

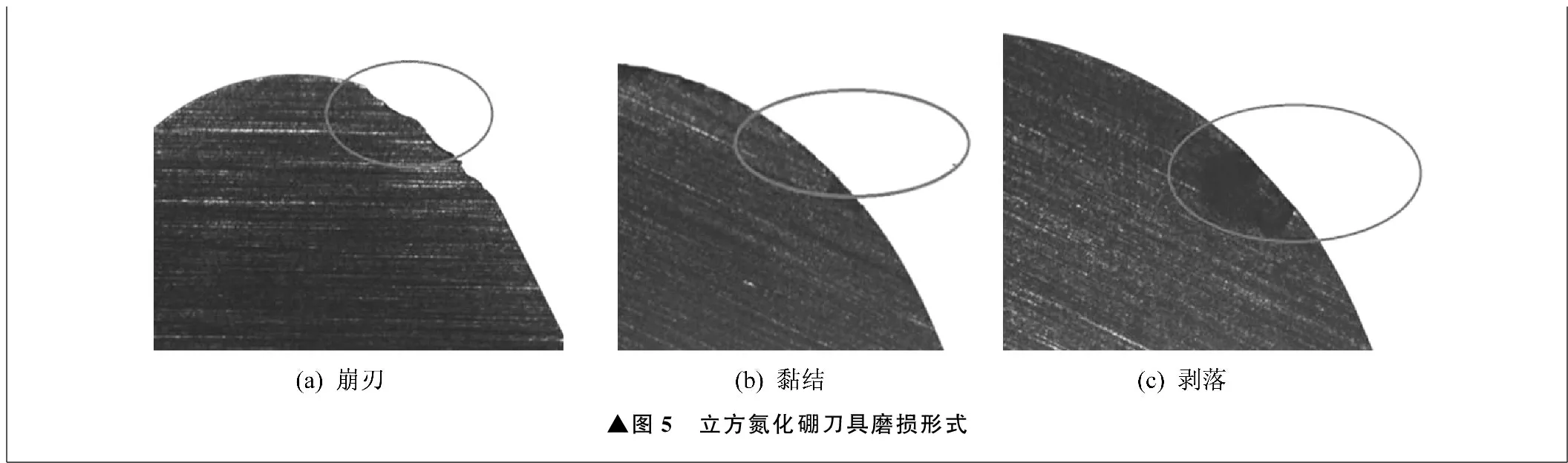

大量切削试验表明,立方氮化硼刀具切削镍基合金材料过程中的磨损形式主要表现为崩刃、黏结磨损、剥落等,如图5所示。

▲图5 立方氮化硼刀具磨损形式

当切削速度较快、进给速度较慢时,主要发生崩刃磨损。当进给速度较快时,主要发生刀尖表面剥落。当切削速度较快时,一般都会出现黏结磨损。水基切削液的润滑性能较差,刀具与工件的摩擦、磨损比较严重,Y方向的振动也会导致刀具表面应力增大、温度升高,从而加速刀具磨损[10]。

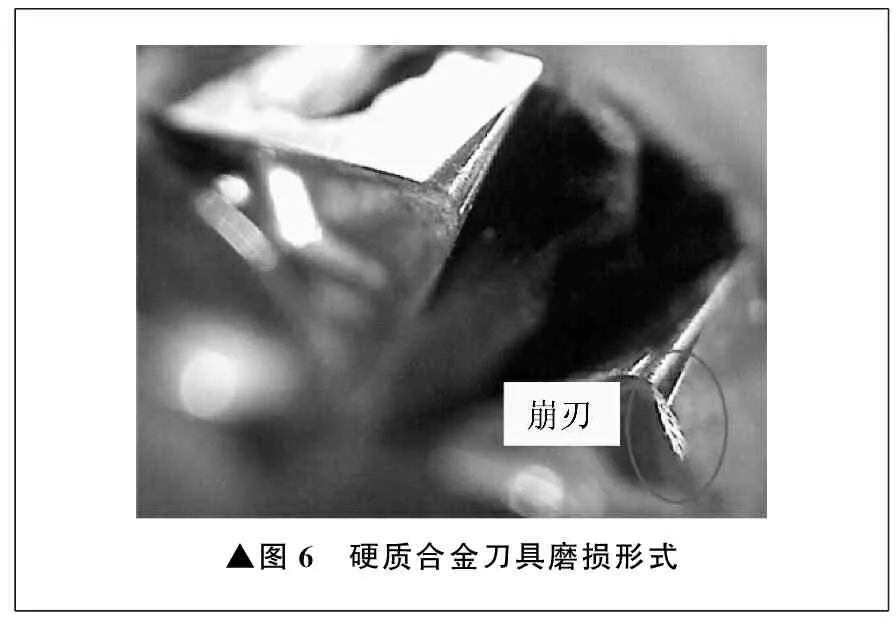

硬质合金刀具的磨损形式如图6所示,主要表现为崩刃,原因是硬质合金刀具强度较差,抗切削振动和冲击能力较差[11]。

切削试验中,对于相同尺寸的镍基合金材料工件,在相同的切削参数下,立方氮化硼刀具的有效切削时间比硬质合金刀具的有效切削时间长。

6 结束语

笔者通过一系列镍基合金材料切削试验研究,表明立方氮化硼刀具在镍基合金材料切削加工过程中相比硬质合金刀具有更好的切削效果。

立方氮化硼刀具的使用寿命比硬质合金刀具的使用寿命长,减少了精加工中更换刀具的次数,明显节约了时间和材料成本,显著提高了生产加工效率。

在相同的切削工艺参数下,数控车床上立方氮化硼刀具切削加工镍基合金材料工件表面粗糙度Ra为0.2~0.6 μm,远远优于硬质合金刀具的切削加工表面质量。通过研究确认,立方氮化硼刀具可以用于镍基合金材料零部件表面的切削加工。

▲图6 硬质合金刀具磨损形式