严重冲击地压矿井过大型构造区施工方法

2021-02-22李晶昆

白 杨,李晶昆

(陕西彬长孟村矿业有限公司,陕西 咸阳 713600)

0 引言

断层是煤矿施工中常见的地质构造,在冲击地压矿井,断层等地质构造通常是应力集中区[1-3]。断层附近围岩稳定性差,承载能力弱,易发生冲击地压、顶部、水等灾害,而采取何种方法通过大型构造区的是现阶段冲击地压矿井掘进施工的一大难点[4-6]。为此,以孟村矿井中央大巷过大型断层施工方法为研究对象,采用理论分析、案例类比、现场观测围岩变形等,提出以选择合适巷道层位为基础,通过预注浆加固、强化卸压、配合锚注支护和可伸缩支架配合的强化支护措施,形成完整的冲击地压矿井过大型构造区的施工方法。

1 工程概况及影响因素

1.1 工程概况

地质构造:该井田以发育宽缓的褶曲为主,含煤地层沿走向、倾向的产状变化不大,断层局部较发育,无岩浆活动影响。①褶曲。村井田内各褶曲都有钻孔控制,各褶曲轴向为NE~NEE,两翼倾角一般3°~5°,最大7°~8°;两翼起伏幅度80~180 m。井田褶曲与煤系、煤层的沉积分布及其厚度变化关系密切。一般向斜轴部煤系、煤层较厚,背斜轴部煤系、煤层较薄。②断层。井田内先期开采区内赋存有DF29大断层及次级中小断层,其延展长度约3 km,落差0~38 m,在一定程度影响井下开拓布置。

水文地质:矿井水文地质类型为“复杂”型。矿井主要含水层7层,主要隔水层4层,其中对矿井生产影响较大的为白垩系洛河组砂岩含水层,以中-粗粒砂岩为主,与4号煤层顶板间距40~180 m。

煤层顶底板:4号煤层直接顶为较易冒落的泥岩、炭质泥岩,厚度多在2 m以内,为半坚硬不稳定顶板。基本顶为中砂岩、粗砂岩,为半坚硬较稳定顶板。煤层底板以灰褐色铝土质泥岩为主,夹杂有薄层状炭质泥岩,厚度一般1.0~8.0 m。团块状,含黄铁矿、菱铁矿鲕粒及植物根系化石,遇水易膨胀,稳定性差。

冲击地压:2014年,经冲击倾向性鉴定,4号煤层属Ⅲ类,具有强冲击倾向性的煤层,顶板岩层属Ⅱ类,具有弱冲击倾向性的顶板岩层,底板岩层属Ⅰ类,无冲击倾向性的底板岩层。2019年,4号煤层冲击危险性评价结果为具有强冲击危险性的煤层,矿井为严重冲击地压矿井。

1.2 大型构造区影响因素分析

冲击地压:孟村煤矿中央大巷布置在4号煤层中(严重冲击地压煤层),通过对中央大巷附近的微震活动进行分析,得出中央大巷的稳定性主要受地质构造、采掘扰动影响较大。因此,在冲击危险评价及治理过程中,地质构造区域及采掘扰动(尤其是中央大巷本身的掘进扰动)影响区域应被视为治理重点区域[7-9]。中央大巷冲击危险的主要影响因素为煤岩冲击倾向性、地质构造、地应力大小和方向、底煤厚度。矿井委托资质机构对中央大巷进行了冲击地压安全性论证,考虑受到地质条件、开采技术、经济条件等因素的限制,中央大巷不具备重新布置条件,矿井在严格按照《煤矿安全规程》《防治煤矿冲击地压细则》等相关规定执行,同时在确保中央大巷冲击地压监测、防治解危措施落实到位的基础上,中央大巷具备安全掘进及进一步使用的条件。

水害:当巷道穿越断层期间,预计巷道正常涌水量为10~15 m3/h。若巷道内部围岩裂隙将二次发育并重新分布,不排除断层导通煤层顶板直接含水层的可能性,以煤层上覆延安组、直罗组砂岩裂隙含水层和洛河组砂岩含水层为主,涌水量可能会急剧增大,预计涌水量达300 m3/h以上。

顶板灾害:在井下巷道掘进过程中,在中央大巷及首采工作面均揭露三维地震勘探的DF29断层,断距为15~40 m。在断层揭露期间均出现不同程度的顶板破碎、顶板淋水、漏顶及原油渗漏现象,对巷道正常施工造成较大的影响[10-12]。

底鼓影响:由于煤层底板以铝土质泥岩为主,遇水易膨胀,稳定性差。施工期间和完成后,需严格落实控水防鼓措施。

2 施工案例

2.1 案例一

案例一为中央二号辅运大巷,直墙半圆拱断面,掘进断面积23.2 m2。

巷道层位布置:DF29断层为正断层,掘进工作面位于断层上盘,为减少巷道坡度对掘进及后续矿井生产的影响,中央二号辅运大巷过断层期间采取最大坡度不大于6°的方案施工,通过断层后,先进入对盘的底板(铝质泥岩),之后再进入煤层中。

深孔预注浆加固措施:根据地质超前探测情况,结合矿井其它巷道揭露断层情况,预计过断层期间易出现煤体破碎、层理交错等现象,综合考虑灾害预防、治理因素,在掘进前首先采取预注浆加固措施,预注浆采用径向斜孔布孔方式,自巷中向周边均匀布置,孔口距巷道掘进轮廓线300 mm,钻孔沿巷道方向布置,孔深70 m,孔口管采用φ108 mm钢管制作,每根长度6 m;注浆材料采用水泥、水玻璃双液浆。

卸压防冲措施:根据“预测预报、逢掘必卸、不卸不掘、强支强卸”冲击地压防治原则,在掘进时采用大直径钻孔卸压方案。

支护方案:严格执行“短掘短支”措施,循环进尺0.7 m,首先采用锚网索进行临时支护并初喷,锚杆规格采用φ22 mm×2 500 mm,间排距700 mm×700 mm,托盘规格采用150 mm×150 mm×10 mm,网片采用Φ6钢筋网;锚索采用φ21.8 mm×7 100 mm,间排距1 200 mm×1 400 mm,“五五”布置,托盘采用300 mm×300 mm×16 mm高强碟形托盘,临时支护后初喷50 mm;之后采用29U可伸缩性支架进行加固,棚间距700 mm,相邻两棚之间采用三道防倒器进行链接,棚腿底部焊接底座,底座采用Q235钢板,规格为300 mm×300 mm×10 mm,架设时在巷道底板浇筑300 mm×300 mm见方的混凝土棚腿基础,增加支护强度,棚顶及帮部采用道木背实,最后喷浆封闭成巷,底板采用混凝土铺底,铺底厚度150 mm。

2.2 案例二

案例二为中央二号回风大巷,直墙半圆拱断面,掘进断面积25.3 m2。

巷道层位布置:为减少后续巷道维护量,综合考虑巷道后续用途,中央二号回风大巷过断层期间采取最大坡度不大于10°的方案施工,预先提高巷道层位,通过断层后,直接进入对盘煤层中。

浅孔预注浆加固措施:在掘进前首先采取浅预注浆加固措施,预注浆采用径向斜孔布孔方式,自巷中向周边均匀布置,孔口距巷道掘进轮廓线300 mm,钻孔沿巷道方向布置,孔深7 m,孔口管采用φ20 mm钢管制作,每根长度5 m,注浆循环进度为5 m;注浆材料采用水泥、水玻璃双液浆。

卸压防冲措施:根据“预测预报、逢掘必卸、不卸不掘、强支强卸”冲击地压防治原则,在掘进时采用大直径钻孔卸压方案,必要时采取局部强化卸压措施。

支护方案:坚持“强顶固帮”原则,采取锚注支护技术,同时优化循环进度,循环进尺1.4 m,遇顶板破碎、压力显现等情况时,严格执行“短掘短支”措施,循环进尺调整为0.7 m。首先采用注浆锚网索进行临时支护并初喷,锚杆规格采用φ22 mm×2 500 mm,间排距700 mm×700 mm,托盘规格采用150 mm×150 mm×10 mm,网片采用φ6 mm钢筋网;锚索采用φ21.8 mm×7 100 mm中空注浆锚索,间排距1 200 mm×1 400 mm,“五五”布置,托盘采用300 mm×300 mm×16 mm高强碟形托盘,注浆材料采用高强抗缩性注浆材料,注浆加固后初喷50 mm;之后采用29U可伸缩性支架进行加固,棚间距700 mm,相邻两棚之间采用三道防倒器进行连接,棚腿底部焊接底座,底座采用Q235钢板,规格为300 mm×300 mm×10 mm,架设时在巷道底板浇筑300 mm×300 mm见方的混凝土棚腿基础,增加支护强度,棚顶及帮部采用道木背实,并铺设双层钢筋网,最后喷浆封闭成巷;底板采用混凝土铺底,铺底厚度50 mm。

2.3 效果对比分析

2.3.1 支护效果

由于积极采取了探放水措施,两个施工案例在掘进前采取的预注浆方案将破碎的、松散的、不连续的受力体胶结成连续的、完整的受力体,提高煤岩体围岩的整体稳定性,除起到堵水的作用外,对巷道围岩也起到了连接加固的作用。在通过断层面及掘进期间,巷道围岩稳定,未出现顶板破碎、大面积冒落现象;29U可伸缩性支架的使用,不仅起到加强支护强度的作用,在后续巷道使用期间对控制巷道形变也有积极效果;同时也是“强支强护”的实际应用,对巷道的抗冲击起到了至关重要的作用。案例二采用的中空注浆锚索支护方案,采用高强抗缩性注浆材料、高注浆压力对围岩进行锚注加固,实现锚索(锚杆)全长锚固,进一步提高了巷道的稳定性。

2.3.2 施工进度

注浆进度:案例一采用深孔注浆,注浆循环50 m,单轮注浆时间约一周(含施工钻孔、止浆墙、注浆、封孔等工序);案例二采用潜孔注浆,注浆循环5 m,单轮注浆时间为一天(含施工钻孔、注浆、封孔等工序)。

掘进进度:案例一由煤层进入对盘底板铝质泥岩中;案例二由断层下盘穿入砂岩顶板再进入对盘煤层中;泥岩和砂岩在掘进期间,对掘进截割进度影响不大。

支护进度:案例一循环进度为0.7 m,采用普通锚索,锚索排距为1.4 m;案例二循环进度为1.4 m,采用中空注浆锚索,锚索排距0.7 m。在支护进度上,案例二锚索施工数量更多,且增加了注浆步骤,虽然在循环进尺上比案例一更大,优化集中各工序施工时间,但由于支护工序比案例一多,且循环进尺受制于围岩揭露情况,故支护进度上较案例一更慢。

2.3.3 灾害治理情况

由于两个案例均采取了预注浆加固和大孔径卸压措施,同时坚持短循环,支护紧跟迎头,过断层期间未发生涌水、突水、冲击地压显现和顶板事故。

2.3.4 巷道后续使用情况

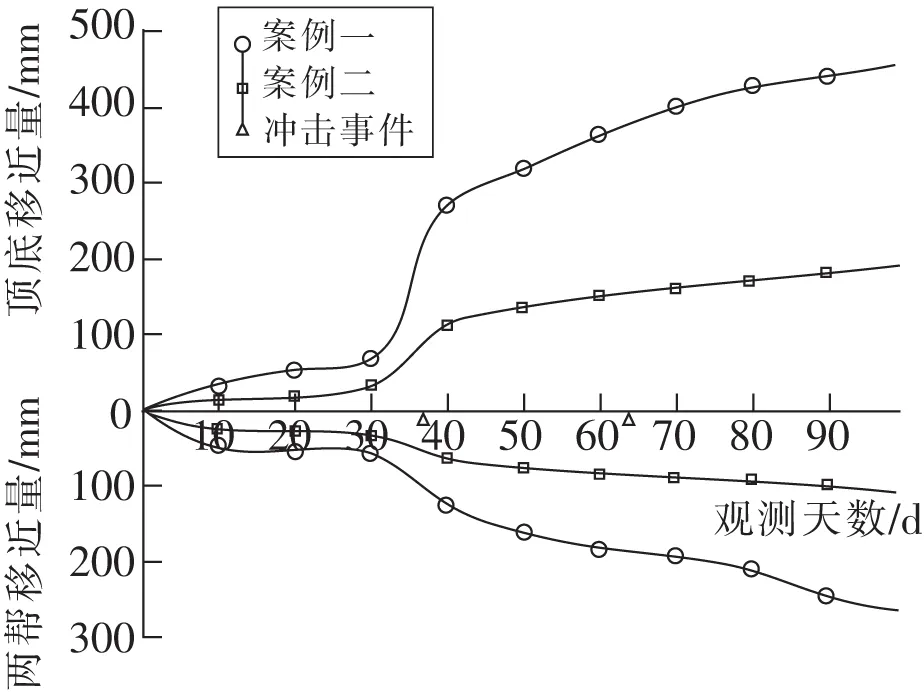

顶板及两帮移近量:通过对两个案例中巷道的形变量、顶板离层量及冲击地压显现次数进行观察监测,如图1所示,案例二在巷道形变量、顶板离层量及抗冲击能力方面均优于案例一。

图1 顶板及两帮移近量监测结果

巷道层位选择及支护形式:由于案例二布置于煤层砂岩顶板,采取锚注配合可伸缩支架的支护措施,而案例一布置在铝质泥岩底板上,采取锚网索配合可伸缩支架的方案,导致在同等冲击能量事件发生后,案例一中的巷道在抗冲击能力方面较弱,且巷道形变量较大,特别是巷道支护薄弱的底板,在断层影响区域底鼓量极大。

后期维护:两个案例中的巷道在使用中,由于冲击和巷道形变等影响,案例一巷道已难以满足生产需要,虽经过多次加固维修,但由于巷道层位布置的影响,在后续使用中仍需长期维护。案例二中的巷道虽然出现局部浆皮开裂、个别U型棚形变等现象,但是在二次加强支护后,巷道能够满足安全生产需要。

3 结论

(1)在严重冲击地压矿井过大型构造区施工方法选择上,通过理论分析、案例类比、现场观测,采取浅孔多循环预注浆加固、强化卸压、配合锚注配合可伸缩支架的强化支护,可保障过构造区在掘进及后续使用期间的安全可靠。

(2)从巷道后期使用和维护难度考虑,选择合适巷道层位,对于布置在大型构造区、易发生冲击破坏的巷道显得尤为重要。

(3)在选择巷道层位时,除考虑预计层位的冲击倾向性,对比岩层稳定性和物理特性也是影响施工的关键因素,以孟村矿井为例,过构造区选择顶板稳定砂岩明显优于底板铝质泥岩。