电涡流阻尼器冲击制动性能仿真与试验研究

2021-02-22沈艳萍王楠楠

沈艳萍,刘 宁,王楠楠

(南京理工大学 机械工程学院,南京 210094)

在高速列车、航天装备和武器发射等工程领域常面临高速大惯量机械装备高效可靠制动需求,传统制动装置采用液压阻尼工作原理,存在阻尼系统低、摩擦磨损大、工作介质易泄露、环境适应性差及维护保养困难等缺点。电涡流阻尼器利用导体在恒定磁场中运动或在交变磁场中产生的电涡流效应进行工作,根据应用场合的不同形成了各种形式的电涡流阻尼装置。电涡流阻尼装置具有非接触、无需流体介质的特点,能够有效克服液压装置的弊端,在旋转机械、建筑及桥梁等领域的振动控制方面得到了广泛应用。Sodano[1]详细地介绍了多种阻尼器,对磁制动、旋转机械涡流阻尼以及动态系统涡流的近年研究进行回顾,提出了涡流阻尼机制未来应用在太空和汽车减震与制动系统的可能性。Bae等[2]对永磁体置于导电管内时的涡流阻尼特性进行了分析和试验研究,验证了提出的模型可以准确预测稳态阻尼力及低激励频率下的阻尼力。Ebrahimi[3]设计开发了直线永磁执行器,可应用于汽车悬架系统。宋伟宁等[4]以上海中心大厦为对象,对电涡流阻尼器在建筑上应用的可行性、安全性和效益性进行了分析。汪志昊等[5]提出了一种适用于吊杆减振的永磁式电涡流调谐质量阻尼器方案,实物样机的工况测试表明研制的调谐质量阻尼器能胜任实际工程应用。陈政清等[6-7]在传统的磁介质阻尼器基础上进行了改进,研发了永磁式磁介质调谐质量阻尼器,能更好地满足桥梁减振的需要。陈政清等[8-10]还提出了板式磁介质阻尼器,其优势在于阻尼器的质量轻,结构更为简单,制动比容易控制和调节,在跨度大的人行桥、拱桥等桥梁的刚性吊杆振动控制上已经得到了广泛的应用。李子轩等[11]研究了冲击载荷下永磁式电涡流阻尼器的去磁效应,并进行多目标优化。

总体而言,国内外将电涡流阻尼器用于冲击制动领域的研究较少,对冲击载荷下电涡流阻尼器动力特性认识不清,特别是缺乏相关试验研究,制约其在高速重载制动领域的推广应用。本文针对圆筒型直线式电涡流阻尼器冲击制动性能进行研究,建立了电涡流阻尼器电磁有限元模型,研究阻尼器不同磁路设计方案制动性能,并进行试验验证。

1 电涡流阻尼器理论模型

(1)

(2)

运用磁偶极矩法,取单个载流环进行分析,代入毕奥萨伐尔定律,并沿圆柱形永磁体纵向进行磁通密度的积分,得到空间内任意(r,z)点的径向和轴向的磁通密度公式

(3)

(4)

其中:τm和Rm为圆柱形永磁体的厚度和半径;圆柱形永磁体的上下表面位置为z'=±τm/2;等效电流I=Mτm。K(k)和E(k)分别为第一类和第二类完全椭圆积分

(5)

(6)

k2=4Rmr[(Rm+r)2+(z-z')2]-1

(7)

永磁组在阻尼筒内运动,导体筒切割磁感线产生电涡流阻尼力

(8)

(9)

其中:δ为导体筒厚度;rin和rout为导体筒内外半径;负号代表阻尼力方向与永磁体运动速度方向相反。

2 圆筒型电涡流阻尼器磁路设计

2.1 磁路设计方案

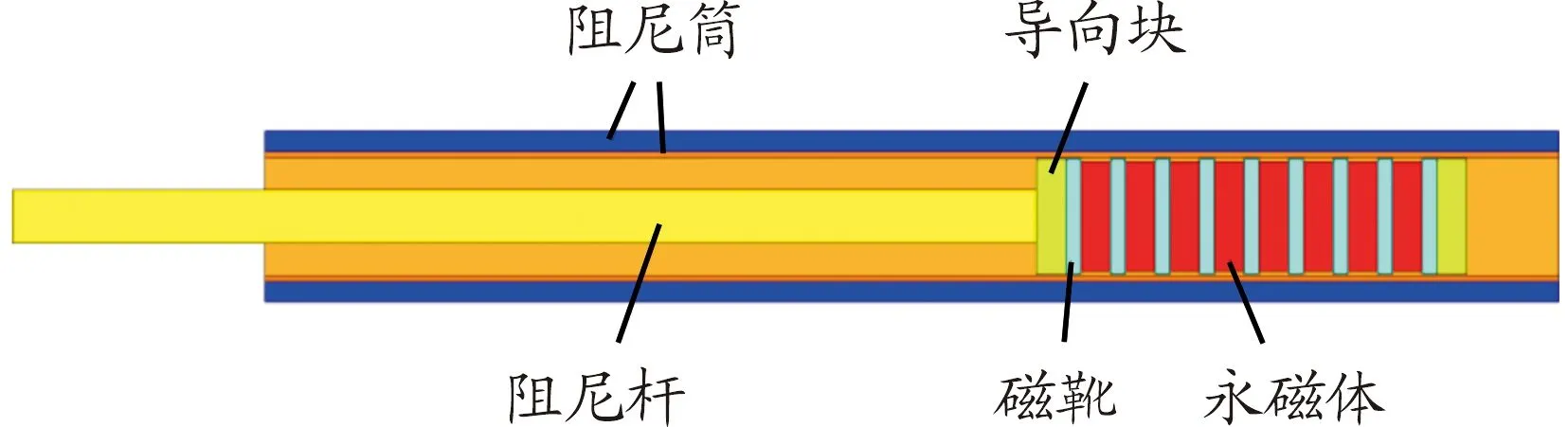

圆筒型直线式电涡流阻尼器结构主要由阻尼筒和磁组两部分组成,如图1所示。阻尼筒内产生感应涡流,形成阻尼力,选用电导率较高的材料,在导电筒外部可套装导磁筒,起到屏蔽磁场作用;磁组包括永磁体、磁靴、阻尼杆等,对受冲击载荷进行缓冲制动,是阻尼器运动部分(动子)。阻尼筒与磁组之间保持合适的工作气隙,使磁路磁阻较小,同时避免高速冲击作用下磁组与阻尼筒发生碰撞。

图1 电涡流阻尼器结构示意图

表1 电涡流阻尼器结构设计参数

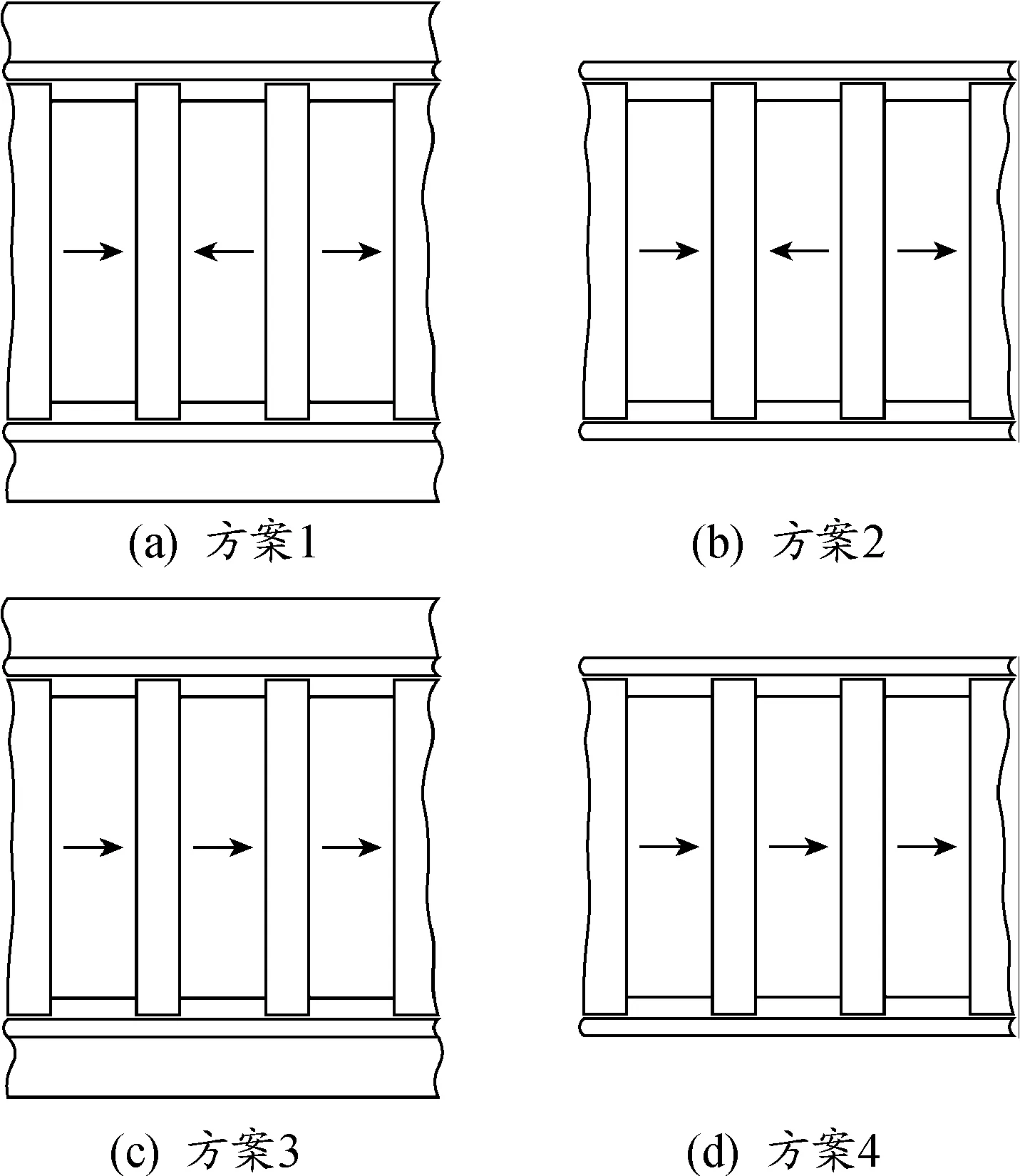

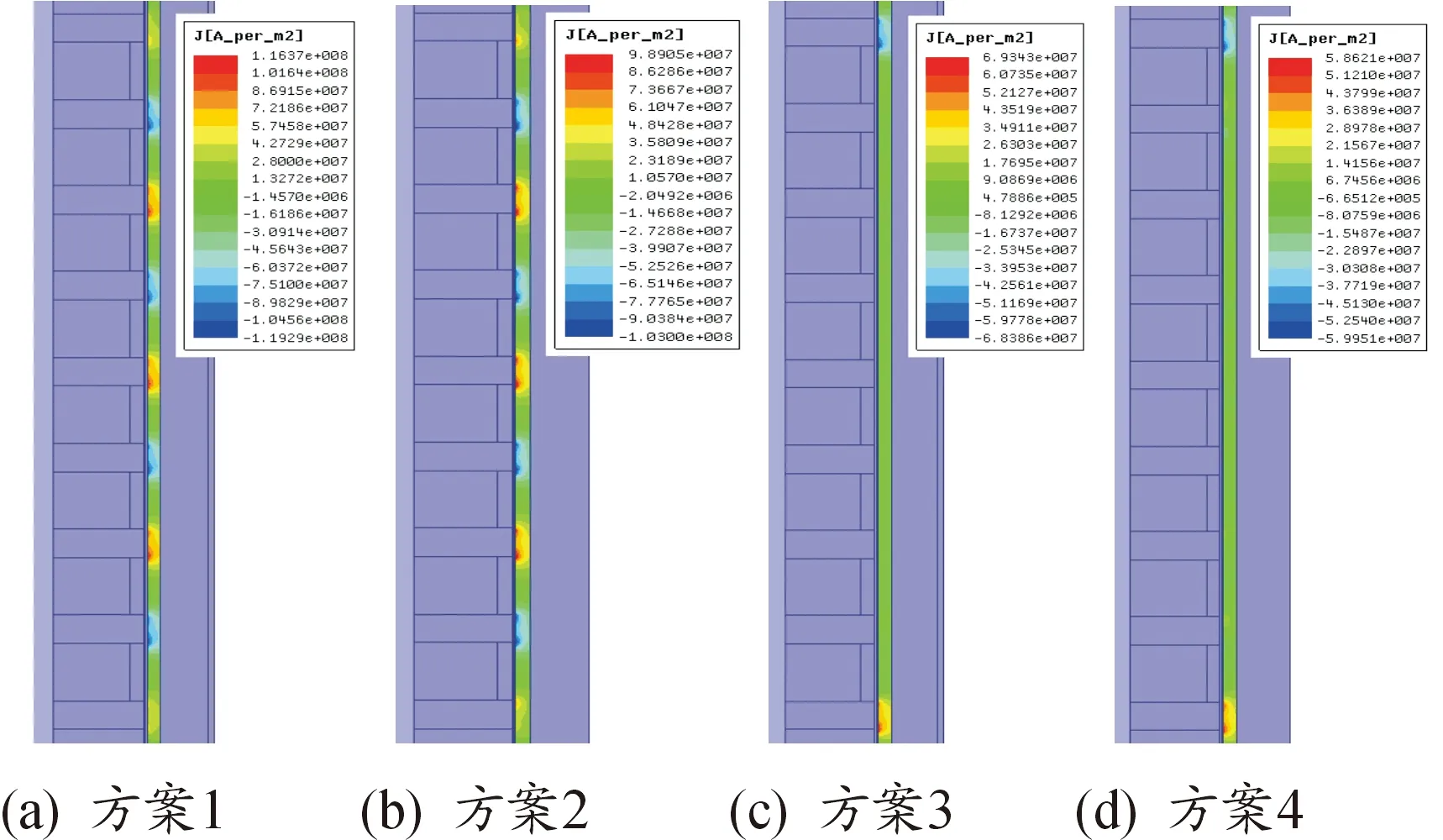

磁路设计方案对电涡流阻尼器阻尼特性和阻尼效率具有重要影响。根据圆筒型直线式电涡流阻尼器的工作构型,提出4种磁路设计方案,如图2所示。方案1、2的磁体排列方式为同极相对;方案3、4的磁体排列方式为磁极同向;方案1、3有导磁外筒;方案2、4无导磁外筒。

图2 磁路设计方案示意图

2.2 磁路分析

永磁电机中磁力线穿过定转子铁芯和气隙,在磁阻较大的气隙中磁降也较大,气隙磁密的分布对电机特性产生重要影响。在圆筒型电涡流阻尼器中,同样可以通过分析气隙磁密大小判断电涡流阻尼器磁路设计方案优劣。

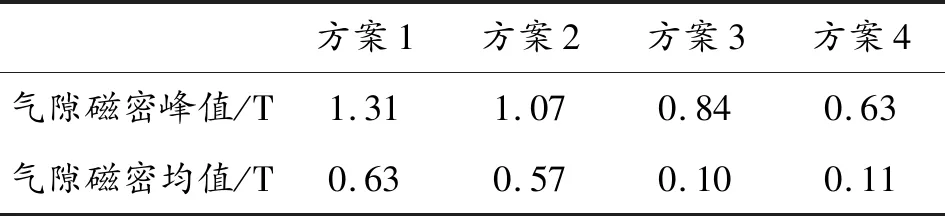

采用电磁场仿真软件Ansoft Maxwell计算阻尼器静态磁场气隙磁密。图3为4种磁路设计方案的磁力线与磁密场分布云图,各方案气隙磁密曲线如图4所示。由图3、图4可知,方案1、2的气隙磁密峰值出现在磁靴端面对应位置,在磁靴端面之间气隙磁密有所降低,而在永磁体厚度中心位置出现气隙磁密谷值。而方案3、4仅在阻尼器两端存在气隙磁密分布,阻尼器内部气隙磁密接近于0。这是因为方案1、2的同极相对永磁体排列方式使每块磁靴都能够诱导磁力线穿过气隙到达导电内筒,而方案3、4的磁极同向排列方式对磁力线无诱导偏转作用,磁力线只在阻尼器两端形成磁回路,如图3所示。由表2的方案1、3与方案2、4数据对比可看出导磁外筒对磁路影响,方案1、3的气隙磁密峰值分别高于方案2、4,这是由于导磁外筒构建了磁通路,能将大部分磁力线封闭在阻尼筒内。

图3 磁力线与磁密场图

表2 各方案气隙磁密值

对比分析可得,在4种磁路设计方案中,方案1最为理想,其气隙磁密峰值1.31T和气隙磁密均值0.63T都高于其他方案。根据电磁感应原理,导体与磁场发生相对运动,导体切割磁力线产生电涡流,方案1的高磁密值保证阻尼器具有较高的阻尼效率。因此,本研究选择方案1作为阻尼器试验装置方案。

2.3 动力学仿真

采用Ansoft Maxwell软件建立电涡流阻尼器动力学仿真模型,控制试验系统中空气压缩机加气压力为0.8 MPa,此时由气动冲击锤传递给阻尼杆端部的最大冲击力载荷为23.75 kN,曲线如图5所示,通过动力学模型计算阻尼器对滑块-阻尼杆缓冲制动性能。

图5 冲击力曲线

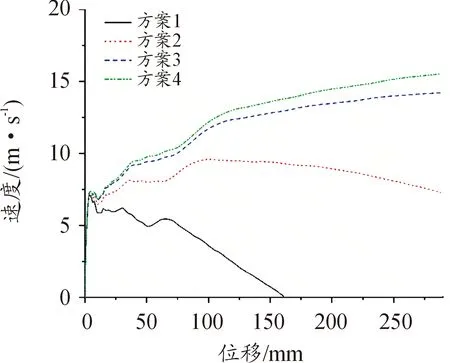

图6为动子速度随位移变化曲线,在冲击力作用下,4种磁路方案的动子速度均迅速增加至第一峰值,在随后的制动阶段,4种方案的制动性能出现明显区别。方案1动子速度在阻尼力作用下迅速下降,制动距离为161 mm;方案2在冲击力作用下继续增大,动子运动100 mm后,速度缓慢下降,在阻尼器极限制动位移290 mm处,速度仍有7.24 m/s,动子将与端盖产生碰撞,制动性能较差;方案3、4动子一直加速到极限位置处,达到14.24 m/s、15.55 m/s,无制动效果。因此,动力学仿真结果证明了方案1阻尼性能最好。

图6 动子速度-位移曲线

图7为4种方案的动子速度到达第一个峰值时的涡流分布图。方案1、2导电内筒的涡流密度主要集中在磁靴对应的位置,且正负交替分布,最大涡流密度为1.16×108A/m2;方案3、4导电内筒的涡流密度只出现在阻尼器端部位置,方案1、3的涡流密度明显高于方案2、4。同时,在导电筒厚度上4种方案的涡流密度分布规律表明,越靠近导电筒内层,涡流密度值越大,证明了涡流集肤效应的存在。

图7 涡流分布图

3 电涡流阻尼器冲击响应试验

3.1 试验系统设计

为了验证圆筒形电涡流阻尼器的冲击响应性能,搭建了图8所示的气动冲击试验系统。系统主要由空气压缩机、气动冲击锤、电涡流阻尼器、滑轨、质量滑块、力传感器、激光位移传感器、电荷放大器及数据采集系统等组成。电涡流阻尼器的阻尼筒与机架固连,阻尼杆与质量滑块连接,气动冲击锤高速冲击质量滑块,对电涡流阻尼器产生冲击激励,数据采集系统测得阻尼器阻尼杆受力与位移信号,对数据进行处理即可得阻尼器动力性能。

图8 电涡流阻尼器冲击响应试验系统

3.2 试验验证

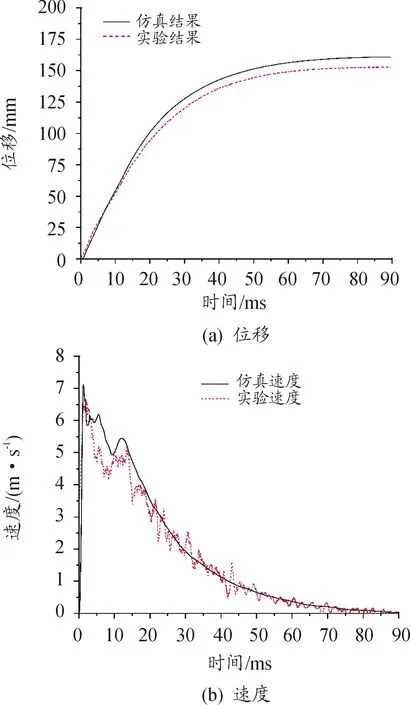

基于方案1磁路结构进行电涡流阻尼器冲击制动试验。控制加气压力为0.8 MPa,电涡流阻尼器动子所受冲击力可经由压力传感器Kistler 9513B和电荷放大器Kistler 5018A测得,而OptoNCDT 1402-600激光位移传感器用于测量动子位移。图9为动子位移、速度仿真结果与试验值对比情况,可以看出二者吻合较好,验证了电涡流阻尼器动力学模型的正确性,说明本文设计的磁路方案具有较高的阻尼效率,能够用于冲击载荷的缓冲制动,为圆筒型电涡流阻尼器在冲击工程领域的应用提供了参考依据。

图9 动子位移、速度仿真与试验结果曲线

4 结论

1) 比较4种电涡流阻尼器磁路设计方案的静态磁力线和磁密分布规律,结果表明,永磁体同极相对排列、具有导磁外筒的设计方案能诱导磁力线偏转构成多个磁回路且闭合磁回路在阻尼筒内部,因此磁能利用率最高。

2) 在最大冲击力为23.75 kN的试验冲击载荷下,对4种电涡流阻尼器设计方案的制动性能和涡流分布进行仿真计算,结果同样表明,同极相对排列、具有导磁外筒该方案的制动性能最好,并且得到了试验结果的有力验证。该方案在仿真下的制动距离为161 mm,最大涡流密度为1.16×108A/m2,导体内部存在涡流集肤效应,该因素对阻尼器工作性能的影响还需作进一步研究。

3) 本文圆筒型电涡流阻尼器设计方案具有良好的冲击制动性能,能够克服传统液压式阻尼器的介质易泄露等弊端,在列车制动、武器发射等冲击制动领域具有广阔的应用前景。