基于复合材料纤维缠绕增强技术的身管减重设计

2021-02-22谭继宇张效天张魏友周光磊

谭继宇,张效天,张魏友,周光磊

(1.中国兵器装备集团兵器装备研究所,北京 102202; 2.陆军装备部北京军事代表局,北京 100041)

为了提高某无后坐武器系统的便携性能,改善人机功效,在满足身管刚度、强度要求的前提下,采用钛合金内衬外表面缠绕复合材料纤维设计方案,在现有的加工能力、工艺条件下,通过调整钛合金内衬厚度以及复合材料铺层层数,降低身管重量。

复合材料由于其比强度、比刚度高、可设计性强、密度低等特点,被不断地应用到身管设计中。吴其俊[1]曾基于连续损伤力学理论和扩展的蔡-吴失效准则,采用以能量为基础的基准刚度退化方法预测了复合材料枪管的渐进破坏过程。徐光磊[2]基于蔡-吴失效准则对含内衬复合纤维材料发射筒进行了渐进失效分析。尹冬梅[3]基于Hashin准则对考虑纤维缠绕预应力的轨道炮身管复合外壳做了渐进损伤分析。南京理工大学钱林方教授为首的课题组重点研究了纤维增强复合材料在火炮身管上的应用,主要包括:复合材料身管的基础理论[4-6]、刚度强度分析、结构优化设计、热学性能、残余应力和损伤研究等[7-8]。

采用第四强度理论作为钛合金内衬强度准则、外缠复合材料纤维基于Hashin 2D损伤准则建立身管强度损伤模型,采用Abaqus中复合材料铺层模块建立了身管纤维缠绕仿真分析模型,在身管总厚度不变的前提下,改变钛合金内衬和复合材料铺层厚度,在满足强度要求下,降低身管重量。

1 复合材料力学基本方程及其等效积分形式

复合材料是各向异性材料,且复合材料以不同铺层角度缠绕在钛合金内衬外表面,其身管模型不具备轴对称性,将其简化为二维模型计算误差较大,因此,本文仿真分析采用三维模型。复合材料各向异性且身管所受载荷结构复杂,利用解析法很难获得应力场的大小以及应力的分布情况,因此采用Abaqus软件对其建模分析,在直角坐标系下,其在三维问题中需要满足如下方程[2]:

(1)

Tx=nxσx+nyτyx+nzτzx

Ty=nxτxy+nyσy+nzτzy

Tz=nxτxz+nyτyz+nzσz

(2)

式中,Tx,Ty,Tz为边界单位面积上的内力,nx,ny,nz为外法向方向余弦。

在位移边界域弹性体的位移已知为ui,即有

(3)

(4)

式(4)中,Γ为力和位移的总边界[9-10]。

2 复合材料身管强度有限元模型

2.1 复合材料铺层方式及身管结构设计方案

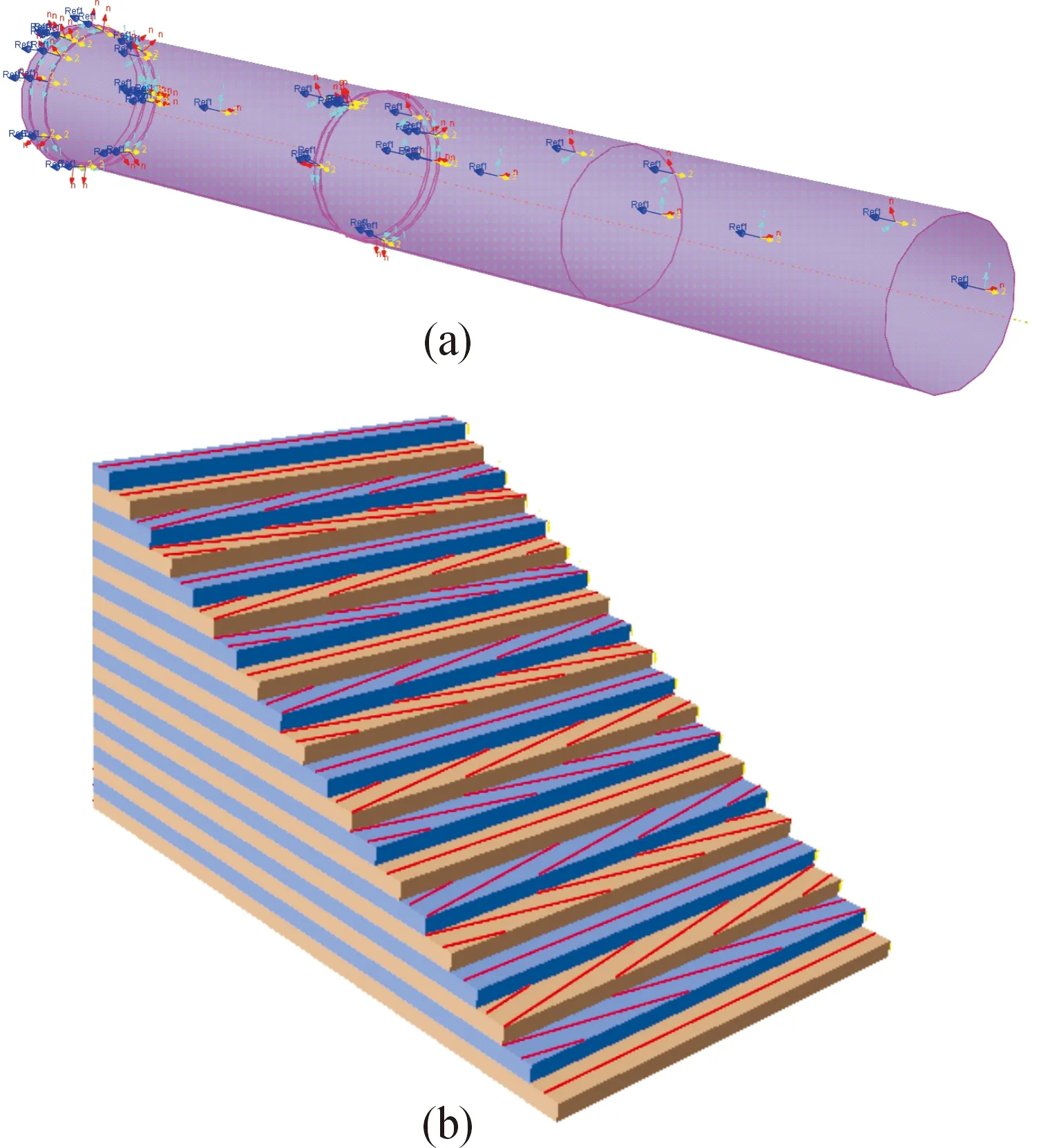

某无后坐武器系统身管由钛合金和复合纤维加强层共同组成,钛合金内衬内膛半径41 mm,身管长度800 mm,加强壳由环氧树脂和辅料为基体,以碳纤维为增强材料缠绕而成,单层厚度0.15 mm,纤维主方向与内衬轴向成90°、80°、-80°顺序交替缠绕在内衬外表面,为保证身管外形美观,外表面最后一层缠绕角为90°。身管结构如图1所示,纤维缠绕方式如图2所示。方案1为初始方案,方案2-方案3为改进方案。其身管设计方案和复合材料铺层设计的具体内容如表1、表2所示。

图1 复合材料身管结构模型示意图

表1 身管设计方案的具体内容

图2 纤维缠绕方式示意图

表2 复合材料铺层设计

2.2 身管力学损伤判据

身管材料钛合金为金属材料,强度判据采用Mises准则,纤维缠绕外壳损伤比较复杂,如基体开裂、纤维断裂等,采用Hashin2D损伤准则作为材料失效判据,其表达形式如下[6]:

1) 纤维拉伸损伤

(5)

2) 纤维压缩损伤

(6)

3) 基体拉伸损伤

(7)

4) 基体压缩损伤

(8)

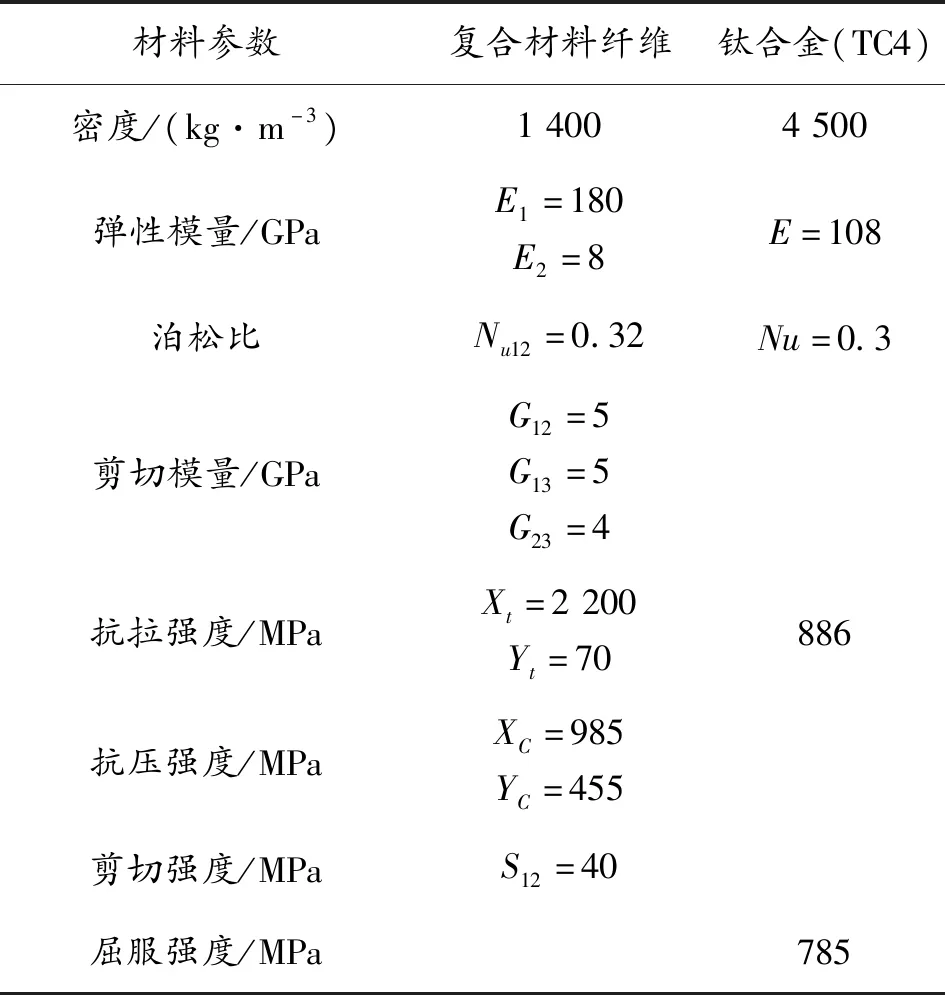

表3 身管材料参数

2.3 身管有限元模型建立

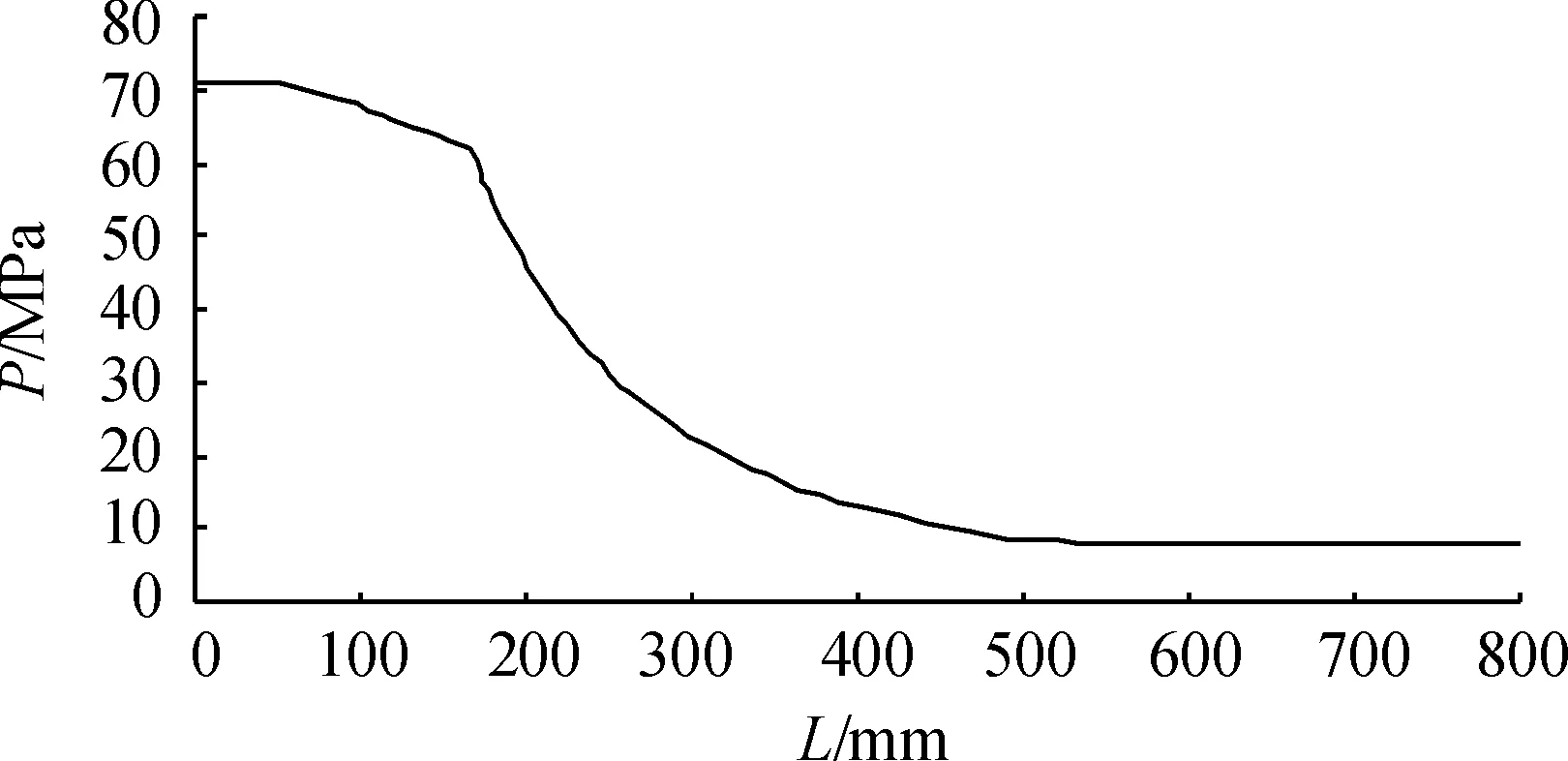

身管内衬模型采用六面体实体缩减积分单元(C3D8R),复合材料铺层采用传统壳单元(S4R),网格如图3所示。身管内衬与复合材料纤维缠绕壳之间界面假设为理想粘结,采用绑定约束,身管尾端表面施加固定约束,身管膛压载荷最大值为72 MPa,P-L曲线如图4所示。

图3 身管有限元仿真模型

图4 膛压P-L曲线

壳单元的法向垂直内衬外表面,纤维材料参考坐标系平行身管轴向,如图5(a),纤维缠绕角堆叠结构如图5(b)。

图5 复合纤维缠绕角堆叠结构示意图

3 仿真计算结果分析

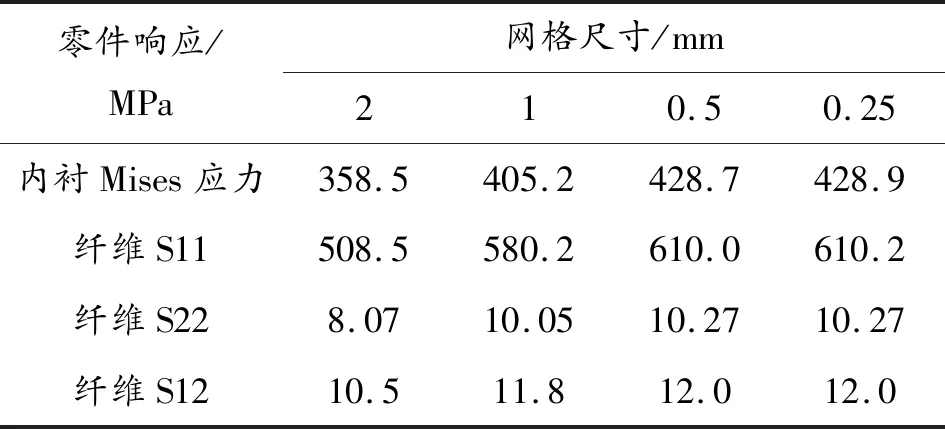

采用静态隐式算法模拟身管在膛压载荷作用下的力学响应,分别采用单元尺寸为2 mm、1 mm、0.5 mm、0.25 mm的网格对方案一进行仿真分析,仿真结果如表3所示。

表3 不同网格尺寸模型响应仿真结果

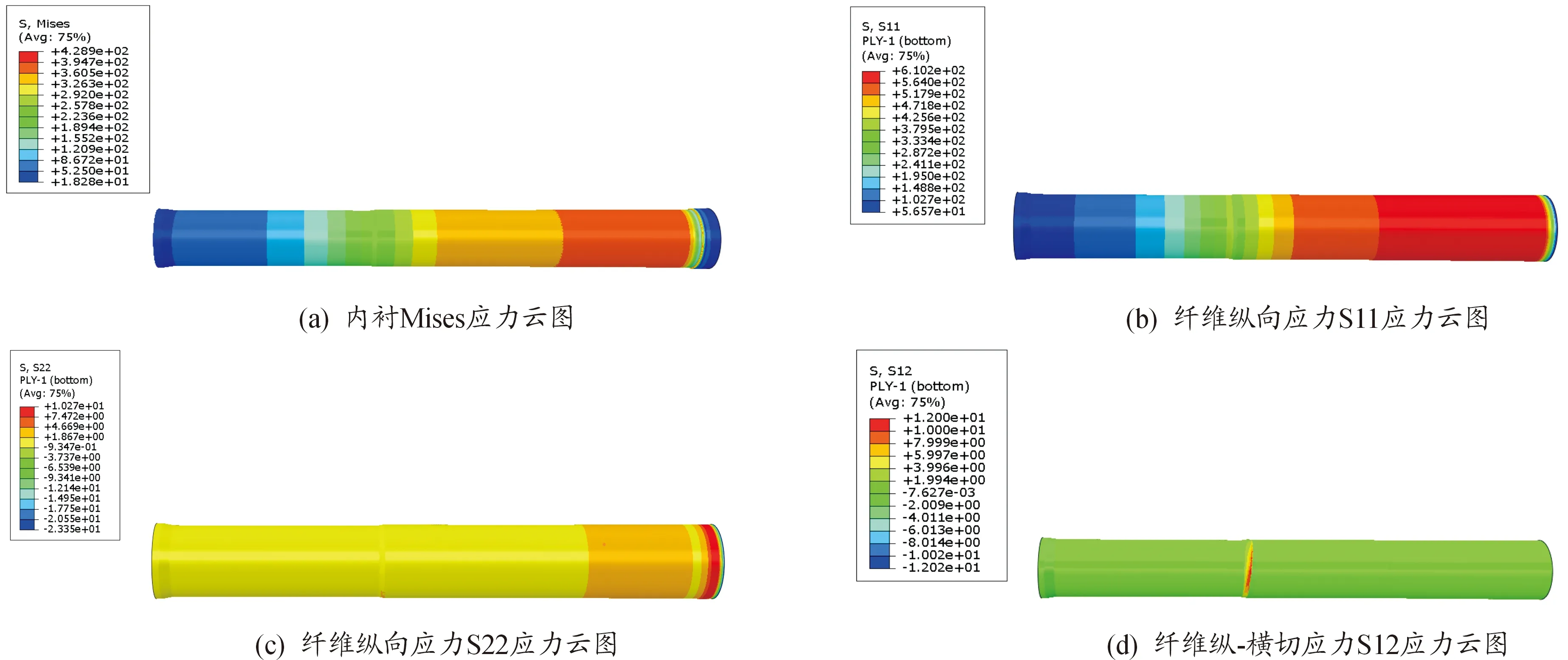

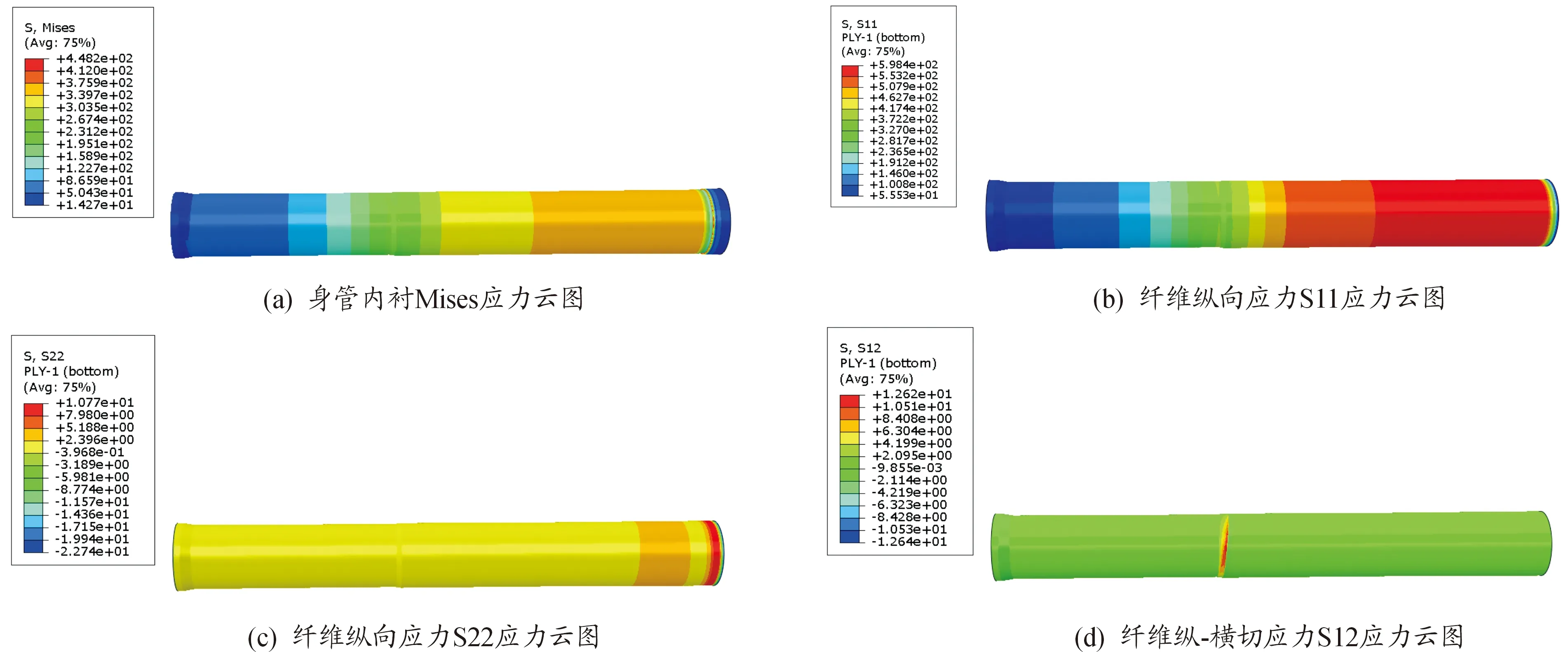

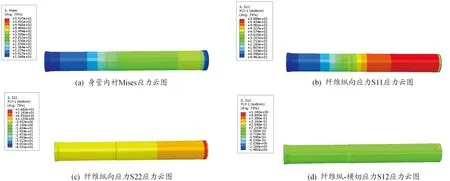

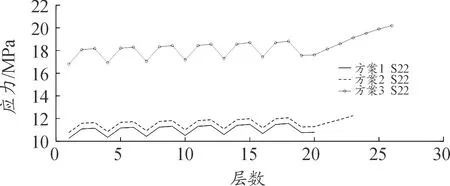

如表3所示,当网格尺寸为0.25 mm时,结构应力响应趋于收敛。因此,仿真分析模型身管内衬、复合纤维的应力分布情况,选用单元尺寸为0.25 mm。3种设计方案身管内衬、复合纤维第一层应力云图如图6,当钛合金内衬厚度分别为3 mm、2.5 mm、2 mm时,内衬Mises应力最大值分别为428.9 MPa、448.2 MPa、593.7 MPa,即内衬厚度越薄应力值越大,但最大Mises应力均小于材料屈服强度,3种方案钛合金内衬均满足强度要求。3种方案复合材料第一层纤维纵向应力S11分别为610.2 MPa、598.4 MPa、588.8 MPa,纤维横向应力S22分别10.27 MPa、10.77 MPa、16.82 MPa,纤维纵-横切应力分别为12.0 MPa、12.62 MPa、1.18 MPa,纤维、基体都处于受拉状态。身管各层纤维应力数值-层数分布曲线如图7所示。

(a) 方案1

(b) 方案2

(c) 方案3

(a) 纵向

(b) 横向

(c) S12

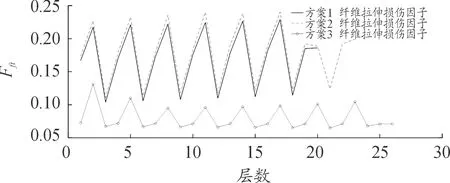

图8 纤维拉伸损伤因子

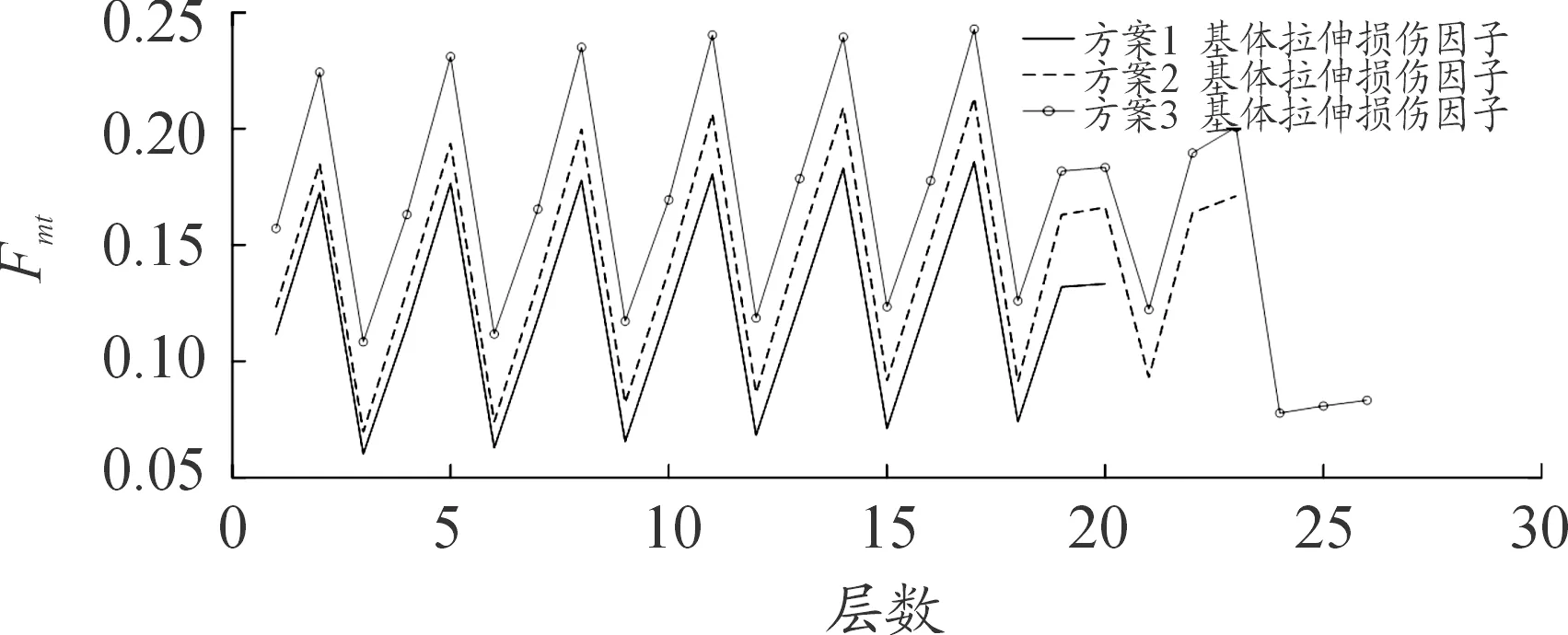

图9 基体拉伸损伤因子

4 结论

1) 基于Abaqus软件建立了无后坐武器系统身管三维有限元身管结构强度仿真模型,计算了3种不同设计方案内衬、复合纤维缠绕层应力数值,分析得出膛压作用下复合纤维缠绕层基体、纤维的主要承受拉伸应力。

2) 将应力数值结果代入Hashin 2D损伤准则计算得到基体、纤维损伤因子折线图,3种身管设计方案身管内衬、复合纤维缠绕层都满足强度要求。

3) 根据工程经验,为保证钛合金内衬内表面加工膛线过程中内衬不变形破损,内衬厚度不小于2 mm,因此,选择方案3为最后设计方案。