锈蚀钢筋与TRC约束混凝土黏结滑移本构关系

2021-02-21尹世平董朋杰胡长顺史振宇

尹世平 董朋杰 胡长顺 史振宇

摘 要:采用试验和理论分析相结合的方法,基于电化学锈蚀中心拉拔试验,研究在有无纤维编織网增强混凝土(TRC)约束下,对不同电化学锈蚀率变形钢筋与混凝土界面黏结性能的影响,并且对试件破坏形态以及黏结滑移曲线等进行了分析研究. 研究结果表明:在无TRC约束的情况下,锈蚀钢筋与混凝土极限黏结应力随锈蚀率增加而降低,尤其是混凝土产生锈胀裂缝后极限黏结应力下降明显;TRC约束对锈蚀钢筋与混凝土的黏结性能尤其是锈蚀程度较大的试件有很好的改善作用;对于产生锈胀裂缝的试件,TRC约束具有良好的限制试件开裂以及提高极限黏结应力的作用,同时TRC约束对维持锈蚀钢筋与混凝土的黏结刚度也有明显效果;最后建立了TRC约束混凝土与锈蚀钢筋上升段的黏结滑移本构关系.

关键词:TRC约束混凝土;黏结滑移;本构关系;锈蚀;加固

中图分类号:TU375 文献标志码:A

文章编号:1674—2974(2021)01—0144—10

Abstract:In this paper, the combination of experimental and theoretical analysis was used to study the effect of Textile Reinforced Concrete (TRC) confinement on the bond behavior between the deformed steel bars and concrete with different corrosion ratios through the pull-out experiment at electrochemical corrosion center. The experimental results showed that,without TRC confinement, the bond strength decreased with the increase of the corrosion ratio, especially after the rust crack was obvious. The TRC confinement had a good effect on the bond performance between the rust bar and the concrete, especially when the degree of corrosion was large. For the specimens with rust cracks, TRC confinement had a good effect on limiting cracking and increasing ultimate bond stress, and also had a significant effect on maintaining the bond stiffness. Finally, the rising section of the bond-slip constitutive relationship between the TRC-confined concrete and the corroded steel bar was established.

Key words:TRC-confined concrete;bond slip;constitutive relationship;corrosion;reinforcement

钢筋混凝土材料由于其相对低廉的价格、成熟的施工工艺以及设计理念,已经成为土木工程领域应用最为广泛的建筑材料. 钢筋与混凝土界面良好的黏结性能是钢筋混凝土结构正常工作的前提,而在结构使用中不可避免地会发生钢筋锈蚀,这使得钢筋与混凝土黏结作用受到影响,降低了结构的性能和可靠性,从而缩短结构的服役期限[1].

为了提高锈蚀钢筋与混凝土界面的黏结性能,进行结构加固是一种行之有效的方法. 纤维增强聚合物具有轻质、高强、耐腐蚀、抗疲劳和施工方便等突出优点,目前已经广泛应用到加固腐蚀钢筋混凝土结构中. 对于纤维增强复合材料(Fiber Reinforce Polymer,简称FRP)约束下锈蚀钢筋与混凝土黏结性能的影响已有少量的研究. 邓宗才等[2]研究发现FRP横向约束可将锈蚀钢筋拉拔试件由脆性的混凝土劈裂破坏转变为延性的钢筋拔出破坏,且混凝土保护层厚度对FRP横向约束效果影响较大;FRP约束对维持锈蚀钢筋混凝土黏结性能较为有效,可提高抗震耗能. Papakonstantinou等[3]研究了不同钢筋直径,不同锈蚀程度下碳纤维增强聚合物(CFRP)约束对黏结性能的影响,结果表明CFRP横向约束可以有效防止因钢筋锈蚀而造成的钢筋混凝土黏结性能的降低;对于钢筋横肋较大的试件横向约束效果更明显;同时CFRP横向约束对于维持试件的延性破坏也起到较好的效果. 但是FRP对施工条件要求较为苛刻,并且在环境温度提高时性能退化较为明显[4].各学者对于FRP约束下锈蚀钢筋混凝土的极限黏结应力和黏结滑移本构模型研究得还较少.

相比于FRP,纤维编织网增强混凝土(Textile Reinforced Concrete,简称TRC)是一种新型水泥基复合材料,以纤维编织网为增强材料,细粒混凝土为基体,可作为新型结构加固材料,有着轻质、高强、阻锈、抗裂的特性[5];并且与混凝土有良好的相容性和兼容性,与FRP材料相比,TRC在施工方面也具有一定优势. 目前关于TRC的相关研究已经取得了一些进展[6]. 但是关于TRC约束混凝土与锈蚀钢筋黏结性能的研究文献还很少[7],特别是TRC约束下锈蚀钢筋混凝土极限黏结应力、黏结滑移本构关系仍然缺少相关研究.

1 中心拔出试验

1.1 试验材料

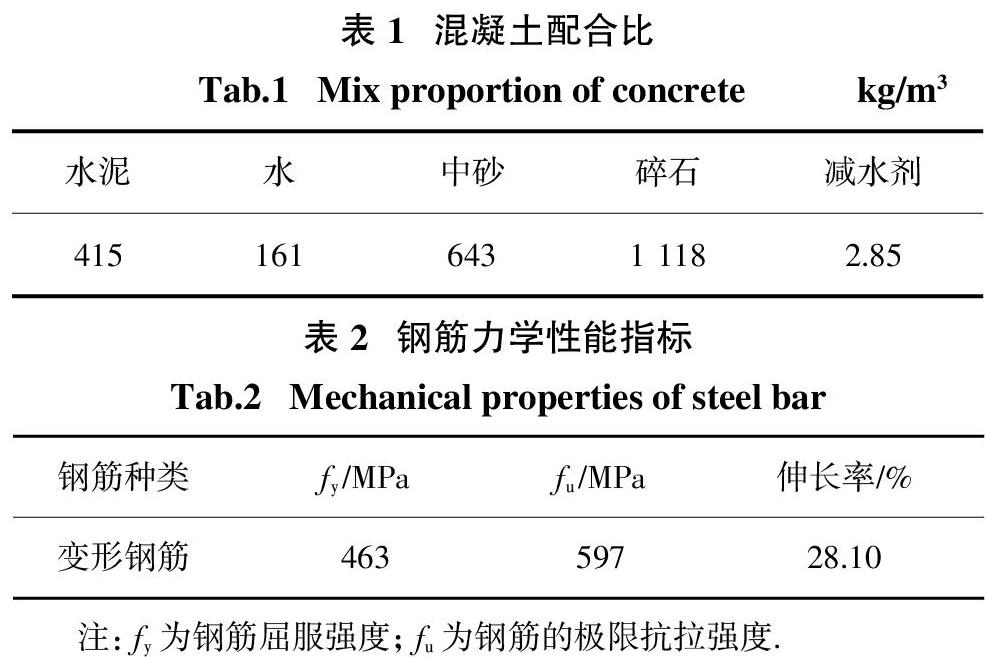

本试验所用混凝土强度等级为C40;水泥选用42.5R级普通硅酸盐水泥;粗骨料选用粒径5~10 mm的碎石,表观密度为2 720 kg/m3;细骨料选用中砂,细度模数为2.7. 试件一次性浇筑,C40混凝土配合比见表1,试件浇筑时制作3个150 mm×150 mm×150 mm标准立方体试块测定混凝土强度,28 d同条件养护立方体试件抗压强度分别为46.49 MPa、45.37 MPa、46.79 MPa,抗压强度平均值为46.22 MPa,标准差为0.611. 试验采用的钢筋为HRB400带肋钢筋,钢筋直径为14 mm;实测钢筋力学性能指标见表2.

本试验中使用的纤维编织网为两种纤维束纵纬向混编,纬向为增强方向采用碳纤维,在非受力方向的径向采用玻璃纤维束,起固定作用. 网格间距为10 mm×10 mm,纤维编织网如图1所示,其力学性能见表3. TRC采用的细粒混凝土具有高流动性和自密實性,以保证自身可以顺利渗透过纤维编织网,与加固基体产生良好的黏结效果,TRC与既有混凝土界面良好的黏结性能已被各学者研究证实[7-10]. 细粒混凝土的配合比见表4,进行加固时制作3个70.7 mm×70.7 mm×70.7 mm立方体试件,28 d抗压强度分别为53.35 MPa、52.48 MPa、54.35 MPa,抗压强度平均值为53.39 MPa,标准差为0.764.

1.2 试件制作与电化学锈蚀

本试验采用中心拔出试验研究锈蚀钢筋与TRC约束混凝土的黏结性能,结合试验要求,参考《混凝土结构试验方法标准》(GB/T 50152—2012)[11],设计制作混凝土长方体拉拔试件:试件横截面边长为94 mm的正方形,其中保护层厚度40 mm[12],试件长度为150 mm,设计黏结长度为5倍钢筋直径,钢筋在加载端和自由端各有一无黏结段,无黏结段钢筋套在PVC塑料套管中,试件示意图如图2所示.

进行电化学锈蚀,将试件加载端钢筋打磨后用铜芯电线与直流电源正极相连,作为电解池的阳极;用一截长约50 cm不锈钢杆件用铜线连接至直流电源负极,作为电解池的阴极;电解池中溶液为质量分数5%的氯化钠溶液. 为了防止非黏结段钢筋锈蚀,用环氧树脂与纱布将自由端钢筋与自由端底面混凝土表面密封,形成隔水层;并且保持液面在加载端混凝土表面以下5~15 mm,试件3个为一组并联连接在一个直流电源通道上,3个试件分别立在小桶内,根据Faraday定律,通过控制通电时间,得到设计钢筋锈蚀率分别为1%、3%、5%、10%的试件. 电化学锈蚀装置详见图3.

1.3 电化学锈蚀后裂缝开展情况

钢筋锈蚀的锈蚀产物会产生体积膨胀,使包裹钢筋的混凝土环向受拉,锈蚀产物的体积比原来体积增大2~4倍,随着锈蚀产物的增多,混凝土自身强度不能承受环向拉应力,就会产生顺筋方向的锈胀裂缝,锈胀裂缝的宽度随钢筋锈蚀的程度加深而变宽. 电化学锈蚀后使用裂缝观测仪对各组试件锈胀裂缝开展程度进行测量,表5中列出了各组中3个试件的锈胀开裂情况以及锈胀裂缝的最大宽度,并且求出各组试件锈胀裂缝的平均值.

1.4 钢筋锈蚀后TRC加固设计

在进行TRC加固前,对老混凝土表面进行粗糙处理增加其表面粗糙度如图4(a)所示,能有效提高新老混凝土界面黏结性能[13]. 根据试件的大小裁剪纤维编织网,并保证碳纤维束处于受力方向;在老混凝土表面均匀抹上一层2 ~ 3 mm厚度的细粒混凝土;将纤维编织网平铺在干净的模板上,在其表面用较稀的砂浆进行抹刷,然后环向包裹在试件表面,包裹过程中避免纤维编织网发生褶皱、弯斜;再在纤维编织网表面抹上一层1 ~ 2 mm厚的细粒混凝土,至此完成一层加固如图4(b)所示,重复以上步骤完成两层加固,如图4(c)所示[14]. 加固后的试件在室内养护1 d后放入标准养护室养护28 d.

1.5 试件分组及试验加载装置

本试验设计制作10组试件,每组3个共计30个试件,考虑试验因素有TRC加固与不加固;设计不同锈蚀率分别为0%、1%、3%、5%和10%. 试件以BS-A%-C的形式进行编号:其中B表示变形钢筋、S表示试件锈蚀和TRC加固顺序为先锈蚀后加固试件、U表示不加固试件、A表示设计锈蚀率、C表示该组试件内的序号;例如:BS-3%-2表示先锈蚀后TRC加固变形钢筋试件,设计锈蚀率3%的第2个试件.

本试验使用液压万能试验机进行加载,荷载利用20 t荷载传感器记录,加载端和自由端滑移值利用位移传感器记录. 加载装置示意图如图5所示,以平均黏结应力来描述黏结性能,各级荷载作用下的平均黏结应力按式(1)计算:

式中:τ为平均黏结应力(MPa);F为拉拔荷载(N); d为钢筋直径(mm);l为黏结长度(mm).

2 试验结果和破坏形态分析

本节从实际锈蚀率、极限黏结力、极限黏结应力、极限黏结力对应的钢筋加载端与钢筋自由端滑移量与中心拉拔试件破坏形式,对10组带肋钢筋中心拉拔试件的试验结果进行分析.

2.1 拉拔试验结果

实际锈蚀率是在试验结束后,截取锈蚀黏结段钢筋,清除锈蚀钢筋表面铁锈后,称量锈蚀黏结段质量,计算钢筋实际锈蚀率. 试验结果见表6.

2.2 试件破坏形态

在带肋钢筋中心拉拔试件的拉拔试验中,试件的典型破坏形态有劈裂破坏、拔出破坏、劈裂-拔出破坏3种,典型的破坏形式如图6所示.

图6(a)是没有进行TRC约束处理的试件,发生混凝土完全劈开的劈裂破坏,试件迅速劈裂成2~3块,并伴随较大的响声,这主要是因为在混凝土保护层厚度较小的情况下,随着拉拔荷载的增大,荷载沿钢筋径向分力大于混凝土抗拉强度,试件发生脆性破坏. 图6(b)为加固且锈蚀率较小,没有产生锈胀裂缝试件(钢筋锈蚀率小于1%),该类试件破坏发生突然,混凝土迅速开裂,并伴有较大的响声,由于TRC的约束,纖维并未完全拉断,试件发生混凝土不完全劈开的劈裂破坏. 锈蚀率较大产生锈胀裂缝的试件,加载过程中,TRC产生裂缝,加载过程平稳,裂缝开展缓慢,由于试件试验过程平缓,钢筋能从试件中缓慢拔出,试件破坏形式定义为拔出破坏,如图6(c)所示.

2.3 黏结滑移曲线分析

2.3.1 未加固试件

从5组不加固与加固锈蚀试件中每组挑选最具代表性的试件,以黏结应力和加载端自由端滑移值的平均值分别为纵轴和横轴绘制黏结应力与滑移曲线(图7和图8),分析不同锈蚀程度对钢筋与混凝土界面黏结滑移的影响. 在锈蚀程度较小的情况下(实际锈蚀率小于1%),试件发生破坏时极限黏结应力较未锈蚀试件下降幅度很小,黏结滑移曲线在达到极限黏结应力时没有明显的下降段,这主要是由于保护层厚度较小,试件过早地发生了劈裂破坏;随着锈蚀程度的增加,极限黏结应力迅速下降,BU-3%-3(实际锈蚀率2.32%)试件的极限黏结应力只有未锈蚀试件极限黏结应力的46%;试件锈蚀率较大时(BU-5%-3,BU-10%-3)在试件达到极限黏结应力后,黏结滑移曲线都出现了明显的下降段,随后发生混凝土的劈裂破坏;这主要是因为钢筋锈蚀产物造成了混凝土开裂,并且锈蚀也减小了钢筋直径,减小了界面黏结的刚度,使界面间的变形能力提升. 对比不同锈蚀程度黏结滑移曲线可以发现,随着锈蚀程度的增加锈蚀钢筋与混凝土界面黏结应力逐渐降低,并且在锈蚀程度较大时极限黏结应力降低幅度突然增大;黏结滑移曲线随着锈蚀程度的增加在上升段斜率逐渐降低,说明随着锈蚀程度的增加,钢筋混凝土界面的黏结刚度在逐渐降低.

2.3.2 TRC约束试件

分析TRC约束对锈蚀变形钢筋与混凝土界面黏结性能的影响,对比图7和图8可以发现,TRC约束能有效提高锈蚀变形钢筋与混凝土的界面黏结应力和变形能力并且在试件达到破坏后可以保留一定的残余黏结应力,这主要是因为破坏形态发生改变;同时还可以发现,TRC约束试件的黏结滑移曲线上升段保持较高的斜率,说明TRC约束对于提升锈蚀钢筋混凝土界面的黏结刚度具有显著的效果;但随着锈蚀程度的加深,约束效果逐渐减弱,尤其在混凝土产生锈胀裂缝后,极限黏结应力随锈蚀率增大下降迅速. 由表6可知,5组试件的平均极限滑移值分别为0.95 mm、1.11 mm、0.55 mm、0.46 mm与2.43 mm,在锈蚀率较小时平均极限滑移值随锈蚀率的增大而下降,而BS-10%-1(9.69%)在达到极限黏结应力时,加载端与自由端的滑移值分别为2.58 mm与2.27 mm,主要是因为钢筋锈蚀严重,纵横肋逐渐磨平,钢筋与混凝土间空隙较大,钢筋与混凝土在达到极限黏结应力前具有较大的相对滑移.

比较先锈蚀后加固试件BS-3%-1(3.03%)与不加固试件BU-3%-3(2.32%),TRC加固改变了中心拉拔试件的破坏形式,BS-3%-1(3.03%)在达到极限黏结应力后,钢筋与混凝土的黏结应力随滑移量的增大缓慢下降,两者的极限黏结应力分别为14.48 MPa与8.04 MPa,加固后试件极限黏结应力有明显提高,这主要是由于未加固试件混凝土保护层厚度较小,无法对钢筋提供足够的横向约束,试件较容易劈裂;试件加固后,由于纤维网和混凝土保护层可以提供足够的横向约束,试件转而发生钢筋肋前混凝土被剪碎的拔出破坏;BS-5%-1(3.90%)的破坏形式为拔出破坏,黏结滑移曲线较BS-3%-1(3.03%)更为平滑,这主要是因为钢筋锈蚀与混凝土的开裂增大了锈蚀钢筋与混凝土间的缝隙,经过TRC约束后,改善了试件的延性;BS-5%-1(3.90%)的极限黏结应力比BU-5%-3(4.07%)极限黏结应力的增长较大,这主要是由于TRC的限裂作用以及约束作用对二者黏结性能的改善,因为加固层限制了在拉拔过程中,混凝土受到拉拔的径向张力时的横向位移,增大了劈裂后的混凝土对锈蚀钢筋的约束作用;BS-10%-1(9.69%)的黏结滑移曲线非常平滑,达到极限黏结应力后没有明显下降,这主要是因为钢筋锈蚀程度较深,钢筋的直径变小,混凝土锈胀裂缝较大,钢筋与混凝土间空隙较大;与相同设计锈蚀率的不加固试件相比极限黏结应力增大明显.

3 TRC约束混凝土与锈蚀钢筋黏结滑移本构关系模型

国内外学者关于钢筋与混凝土黏结滑移性能的研究,多以试验研究为主. Wu等[15]对比了国内外不同学者提出的未加固锈蚀钢筋混凝土黏性性能退化模型,发现不同学者提出的模型差异较大,这主要是因为钢筋与混凝土的黏结性能的影响因素很多,很难找到单一的又真正通用的黏结滑移本构关系的表达式;他在众多学者研究的试验数据基础上,建立了统一的黏结应力-滑移模型,考虑了众多影响钢筋混凝土黏结滑移的因素,不需区分箍筋约束和破坏模式,该模型由一个连续方程给出,由方程参数判断破坏模式和箍筋约束,适用于数值模拟. Jiang等[16]在此基础上,加入钢筋锈蚀这一影响因素,优化了该模型,使用该模型的计算结果与过往的试验数据显示出良好的一致性. Wang等[17]提出了FRP约束下锈蚀钢筋与混凝土的极限黏结应力计算模型经验公式,但是该模型适用性还需更多的实验数据进行证明;关于TRC约束下,锈蚀钢筋与混凝土的黏结滑移本构关系的研究,还未见公开发表的成果.

3.1 模型建立

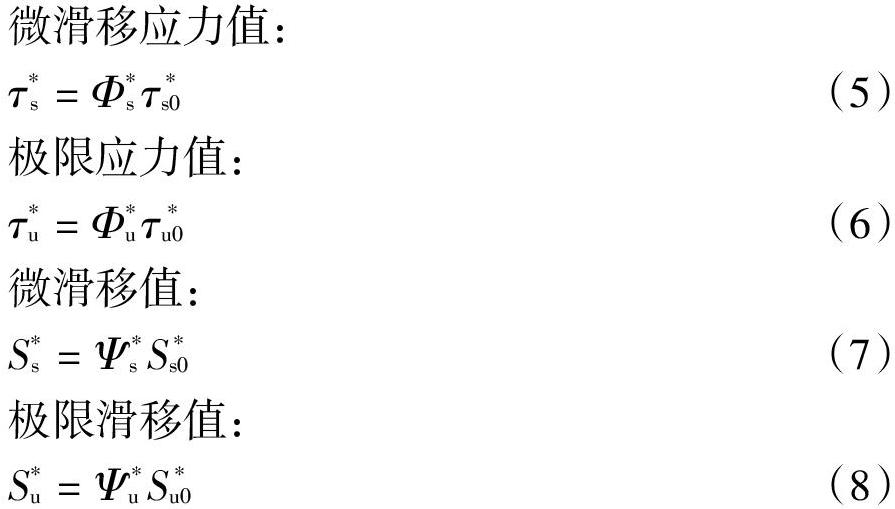

典型的黏结滑移本构关系曲线分为5个阶段,分别为微滑移段、滑移段、劈裂段、下降段与残余段,各段分别对应黏结应力与滑移特征值. 本文在中心拉拔试件的浇筑过程中没有设置箍筋,试件劈裂破坏发生急促,混凝土直接劈开,根据曲线特性,将劈裂段与滑移段合并,曲线简化为4段;由于在荷载较小时,自由端几乎不产生滑移值,定义从加载开始到自由端产生滑移前为微滑移段,自由端产生滑移到达到极限应力段为滑移段,并将曲线中下降段与残余段做直线化处理,由于锈蚀率较小的试件发生劈裂破坏,试验对部分试件下降段和残余段数据采集有限,因此只对在结构设计中需要的上升段进行求解. 简化后的黏结滑移本构关系曲线如图9所示.

图9中,上升段有2个黏结应力特征值(τs为微滑移黏结应力特征值,τu为极限黏结应力特征值)和2个特征滑移值(Ss为微滑移值,Su为极限滑移值),简化后上升段计算模型如下:

式中的n1、n2、n3均为与钢筋锈蚀率以及TRC的加固方式有关的系数,根据图9,可以通过简单的计算得到5个系数的表达式,将3个系数分别代入相应滑移段的公式中,建立了形式更为简单的黏结滑移本构关系模型.

由于试件破坏形式不同,部分试件发生破坏时混凝土完全劈裂,黏结滑移曲线没有下降段与残余段,所以对不同的加固方式进行分类,在相应符号右上角用字母u、s进行区分,在式(5)到式(8)中用“*”统一标识;例如τ*s0当“*”为u时,代表的是不加固不锈蚀的试件BU-0%组的微滑移黏结应力特征值的平均值,当“*”为s时代表BS-0%组的微滑移黏结应力特征值的平均值. 定义黏结应力系数与滑移特征值,分析不同锈蚀率在不同TRC加固情况下对黏结滑移关系的影响,对各组试件的试验结果进行拟合,得出滑移值与黏结应力的回归方程.

式中:τ*s、τ*u分别为不同锈蚀率与加固形式的中心拉拔试件的微滑移黏结应力特征值、极限黏结应力特征值;τ*s0、τ*u0分别为不同加固形式的不锈蚀的中心拉拔试件的微滑移黏结应力特征值、极限黏结应力特征值;Φ*s、Φ*u分别为不同锈蚀率与加固形式下的微滑移、极限黏结应力系数;S*s、S*u分别为不同锈蚀率与加固形式下微滑移黏结应力、极限黏结应力对应的滑移特征值;S*s0、S*u0分别为不锈蚀的不同加固形式下微滑移黏结应力、极限黏结应力对应的滑移特征值; Ψ *s、Ψ *u分别为不同锈蚀率与加固形式下的微滑移黏结应力、极限黏结应力对应的滑移值系数.

3.2 模型参数求解

以BS试件试验数据拟合特征值求出相关系数与随锈蚀率的变化情况,并用剩余的5组数据验证拟合的关系模型.

3.2.1 微滑移黏结应力特征值与锈蚀率的关系模型

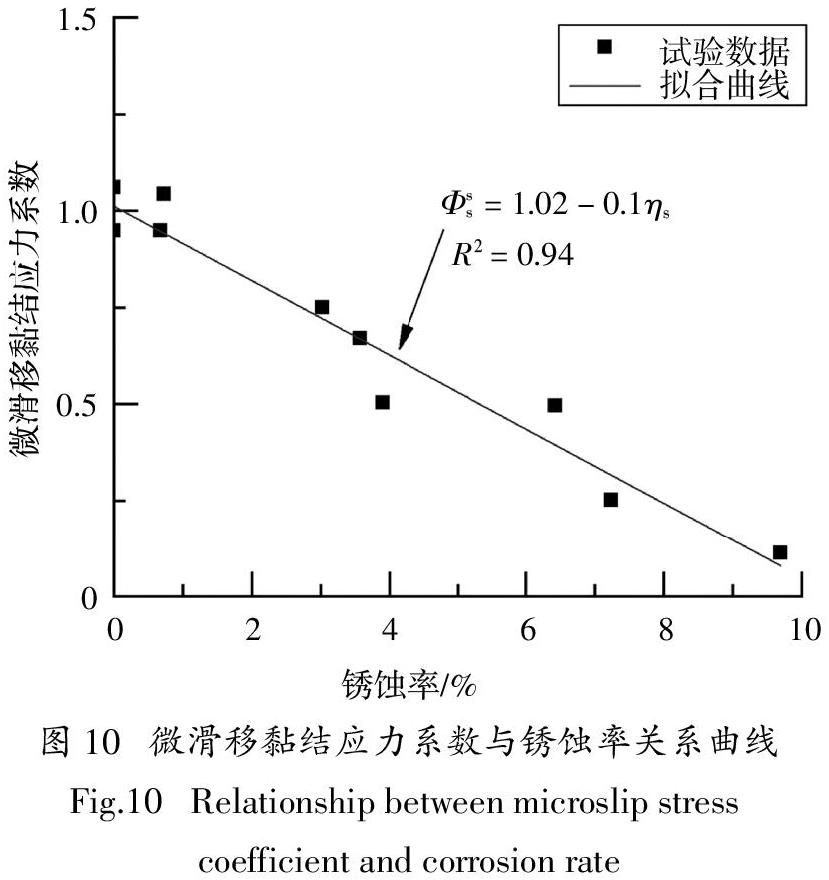

对于不同锈蚀程度下的BS组试件,以BS-0%组微滑移黏结应力特征值的平均值为基数,得到先锈蚀后加固试件5个不同锈蚀率的微滑移黏结应力系数与锈蚀率的关系,见图10.

经过Origin的拟合,得到微滑移黏结应力系数与锈蚀率关系式如下:

式中:τss0为加固不锈蚀试件的微滑移黏结应力特征值平均值(MPa);Φss为先锈蚀后加固试件微滑移黏结应力特征值系数;τss为先锈蚀后加固组试件的微滑移黏结应力特征值(MPa);ηs为钢筋锈蚀率.

3.2.2 微滑移特征值与锈蚀率的关系模型

对于不同锈蚀程度下的BS组试件,以BS-0%组微滑移特征值的平均值为基数,得到各不同锈蚀率下试件微滑移特征值系数与锈蚀率的关系,见图11,经过Origin的拟合,得到微滑移值系数与锈蚀率关系式见式(10).

式中:Sss0为加固不锈蚀组微滑移特征值的平均值(mm);Ψ ss为先锈蚀后加固组各锈蚀率微滑移特征值系数;Sss为先锈蚀后加固组微滑移特征值(mm).

将式(9)(10)代入式(4)可求出系数n1为:

从而可得在微滑移段

3.2.3 极限黏结应力与锈蚀率的关系模型

对于不同锈蚀程度下的BS组试件,以BS-0%组极限黏结应力平均值为基数,得到先锈蚀后加固試件5个不同锈蚀率的滑移黏结应力系数与锈蚀率的关系见图12,即可得到极限黏结应力随锈蚀率的变化关系为:

式中:τsu为先锈蚀后加固试件不同锈蚀率下的极限黏结应力(MPa);Φsu为先锈蚀后加固相对于加固不锈蚀试件极限黏结应力系数;τsu0为加固不锈蚀试件极限黏结应力的平均值(MPa).

3.2.4 极限滑移值与钢筋锈蚀率的关系模型

对不同锈蚀程度下先锈蚀后加固组试件,以钢筋锈蚀率为横轴,极限荷载情况下产生的平均滑移值相对于加固不锈蚀组试件的极限滑移平均值的滑移值系数为纵轴,得到各不同锈蚀率下试件自由端发生滑移时的滑移值系数与锈蚀率的关系,如图13所示.

经过Origin的拟合,得到滑移系数与锈蚀率关系式为:

式中:Ssu为先锈蚀后加固试件不同锈蚀率下的极限滑移值(mm);Ψ su为先锈蚀后加固相对于加固不锈蚀试件极限滑移值系数;Ssu0为加固不锈蚀试件极限滑移值的平均值(mm).

将式(9)(10)(13)(14)代入式(4),就能求出系数n2与n3,进而可以得到TRC约束下锈蚀钢筋混凝土黏结滑移上升段本构关系式.

3.3 模型的验证

将未参与拟合的5组不同锈蚀率的带肋钢筋试件的试验数据与模型的计算数据进行对比,并求出模拟值与实际值的比值,如表7所示. 由表7可知,本文的黏结滑移本构模型与试验的结果吻合较好;并且模型形式简单,控制点较少,便于应用. 可在分析TRC约束效果时,提供理论基础.

4 结 论

本文采用电化学锈蚀的方法,通过中心拔出试验研究TRC加固与否对不同锈蚀程度变形钢筋与混凝土界面黏结性能的影响,给出先锈蚀后加固组试件上升段的黏结滑移本构关系,并进行验证,结果显示简化后的黏结滑移本构模型与试验的结果吻合较好. 本文主要结论如下:

1)没有TRC约束的情况下,试件全部发生混凝土完全劈裂的脆性破坏,锈蚀变形钢筋与混凝土的极限黏结应力随锈蚀率的增大而下降,尤其是混凝土产生锈胀裂缝后,极限黏结应力迅速下降.

2)对于有TRC约束试件,TRC约束对锈蚀钢筋与混凝土的黏结性能有很好的改善作用,尤其是混凝土因钢筋锈胀产生裂缝时,TRC加固后的试件极限黏结应力能达到不进行加固处理试件的3倍.

3)未加固试件随着锈蚀率的增加,黏结滑移曲线斜率逐渐降低,说明随着锈蚀率的增加锈蚀钢筋与混凝土间的黏结刚度逐渐退化;TRC加固后的锈蚀试件在锈蚀率小于4.07%时,黏结滑移曲线上升段仍然保持较大的斜率,说明TRC加固对维持锈蚀钢筋混凝土界面黏结刚度具有较显著效果.

4)给出先锈蚀后TRC加固组上升段的黏结滑移本构关系,并用试验数据进行验证,结果显示简化后的黏结滑移本构模型与试验结果吻合较好.

参考文献

[1] BLOMFORS M,ZANDI K,LUNDGREN K,et al. Engineering bond model for corroded reinforcement[J]. Engineering Structures,2018,156:394—410.

[2] 邓宗才,万操,李建辉. FRP加固对腐蚀钢筋与混凝土黏结性能的影响[J]. 公路,2010,55(12):145—151.

DENG Z C,WAN C,LI J H. Bond behavior of corroded reinforcement in concrete strengthened with FRP[J]. Highway,2010,55(12):145—151. (In Chinese)

[3] PAPAKONSTANTINOU C G,BALAGURU P N,AUYEUNG Y. Influence of FRP confinement on bond behavior of corroded steel reinforcement[J]. Cement and Concrete Composites,2011,33(5):611—621.

[4] AWANI O,EL-MAADDAWY T,ISMAIL N. Fabric-reinforced cementitious matrix:a promising strengthening technique for concrete structures[J]. Construction and Building Materials,2017,132:94—111.

[5] YIN S P,WANG B,WANG F,et al. Bond investigation of hybrid textile with self-compacting fine-grain concrete[J]. Journal of Industrial Textiles,2017,46(8),1616—1632.

[6] YIN S P,XU S L,LYU H L. Flexural behavior of reinforced concrete beams with TRC tension zone cover[J]. Journal of Materials in Civil Engineering,2014,26(2):320—330.

[7] 尹世平,赵璐,李鹏昊. TRC与老混凝土界面黏结力破坏模型[J]. 湖南大学学报(自然科学版),2018,45(1):77—83.

YIN S P,ZHAO L,LI P H. Failure model of bond force between TRC and old concrete[J]. Journal of Hunan University (Natural Sciences),2018,45(1):77—83. (In Chinese)

[8] YIN S P,HU C S,LYU H L. Interfacial properties and bond strength model of TRC-confined concrete and deformed reinforcement under corrosion[J]. Composite Interfaces,2019,26(6):551—569.

[9] 荊磊,尹世平. 侵蚀环境下TRC约束混凝土与钢筋的黏结性能[J]. 建筑材料学报,2019,22(5):805—811.

JING L,YIN S P. Bonding properties between TRC confined concrete and steel bar under erosion environment[J]. Journal of Building Materials,2019,22(5):805—811. (In Chinese)

[10] 李鹏昊,尹世平,王玄玄,等. 界面形式对纤维编织网增强混凝土与混凝土界面的影响[J]. 工业建筑,2015,45(9):117—120.

LI P H,YIN S P,WANG X X,et al. The effect of interfacial pattern on textile reinforced concrete (TRC) and existing concrete interface[J]. Industrial Construction,2015,45(9):117—120. (In Chinese)

[11] 混凝土結构试验方法标准:GB/T 50152—2012[S]. 北京:中国建筑工业出版社,2012:27—34.

Standard for test method of concrete structures :GB/T 50152—2012[S]. Beijing:China Architecture & Building Press,2012:27—34. (In Chinese)

[12] 张伟平,崔玮,顾祥林,等. 碳纤维布约束对锈蚀钢筋与混凝土间粘结性能的影响[J]. 建筑结构学报,2009,30(5):162—168.

ZHANG W P,CUI W,GU X L,et al.Confining effects of carbon fiber composite sheets on bond behavior between corroded steel bars and concrete[J]. Journal of Building Structures,2009,30(5):162—168. (In Chinese)

[13] YALCINER H,EREN O,SENSOY S. An experimental study on the bond strength between reinforcement bars and concrete as a function of concrete cover,strength and corrosion level[J]. Cement and Concrete Research,2012,42(5):643—655.

[14] COCCIA S,IMPERATORE S,RINALDI Z. Influence of corrosion on the bond strength of steel rebars in concrete[J]. Materials and Structures,2016,49(1/2):537—551.

[15] WU Y F,ZHAO X M. Unified bond stress-slip model for reinforced concrete[J]. Journal of Structural Engineering,2013,139(11):1951—1962.

[16] JIANG C,WU Y F,DAI M J. Degradation of steel-to-concrete bond due to corrosion[J]. Construction and Building Materials,2018,158:1073—1080.

[17] WANG X G,ZHANG W P,CUI W,et al. Bond strength of corroded steel bars in reinforced concrete structural elements strengthened with CFRP sheets[J]. Cement and Concrete Composites,2011,33(4):513—519.