铁路货车转向架零部件加工工艺优化研究

2021-02-20姚毅邹建美

姚毅 邹建美

摘要:对铁路货车转向架车轴、侧架等零部件加工工艺和刀具进行分析研究,找出原有工艺的不足,并有针对性的进行工艺优化,保证其加工质量和效率。

Abstract: This paper analyzes the turning processof railway wagon axle、side frame and other parts,finds out the shortage of the original process,process optimization to ensure the quality and efficiency of processing.

关键词:车轴;侧架;加工

Key words: axle;side frame;processing

中图分类号:TG244 文献标识码:A 文章编号:1674-957X(2021)02-0096-03

0 引言

转向架是铁路货车的走形部关键部位,其制造质量直接关系到铁路货车运用的安全。其中的车轴、侧架等又是转向架的关键零部件,其加工质量的好坏直接关系转向架的运行品质及安全。本文对原有的车轴车削工序存在的不足进行分析研究,提出车削工艺的优化方案,对原有侧架加工刀具存在的缺陷进行分析研究,提出侧架加工刀具的优化方案,通过验证并批量应用。

1 车轴加工工艺优化

车轴的加工工序主要有车削和磨削工序,其中车削工序的质量控制直接影响后续的磨削工序,是车轴的关键加工工序。现对原车轴车削工序进行分析研究,提出车削工艺的优化方案。

1.1 车轴毛坯材质及尺寸

一般由供应商向铁路货车制造廠家提供车轴毛坯,铁轮货车制造厂家完成车轴的车削、磨削和探伤工序,形成车轴成品。车轴的材质为LZ50,主要车削部位为轴颈、轮座和防尘座,车削量约3mm。

1.2 原车轴车削工艺分析

车轴切削量约3mm,切削量较大,一刀加工不能满足车轴尺寸及表面粗糙度的要求,车轴的车削一般采用半精车+精车的车削工艺,且半精车和精车分别在不同的设备上完成。

半精车切削量约2.5mm,采用单刀架车床完成加工,精车切削量约0.5mm,采用单刀架或双刀架车轴完成加工。(图1、图2)

优点:半精车+精车工序分设备加工,将车轴车削工序的加工时间分散到不同设备上,减少加工时间提高生产效率。

缺点:

①车轴在不同设备上加工,需二次装卡,增加车轴上下料的磕碰风险;同时二次装卡易造成车轴定位基准已产生差异,影响车轴加工质量;采用单刀架车床加工,加工过程中需要车轴调头加工,又增加了磕碰伤的风险。②现有单刀架车床使用年限较长,故障率较高,加工尺寸不稳定,且为非数控车床,对车轴的质量和加工效率都有较大的影响。③原有加工工艺车轴需频繁转序、上下料和装卡,以及掉头车削,操作者劳动强度较大。

1.3 车轴车削工艺优化方案

针对原车轴车削工艺的缺点,同时为了保证加工质量并兼顾加工效率,并减少操作者劳动强度,拟从以下几个方面进行车削工艺的优化:

①为了减少车轴的上下料次数,减少磕碰伤的风险,将半精车和精车工序调整到同一台车床上完成,将车轴上下料次数减少一倍。

②为了杜绝车轴的调头,确保车轴一次装卡完成加工,同时为了保证车轴加工节拍能够满足生产需求,采用双刀架车轴车床替代原有的单刀架车床,保证车轴加工质量及效率。

③由于半精车和精车工序在同一台双头车床上加工,切削量大,需要采用断屑加工,保证铁屑能够自动切断并排屑。

1.4 优化方案的实施效果

通过设备更新,车削工艺优化,合适的刀具选用和切削参数的制定,实现了车轴自动断削工艺加工,实施效果如下:

①采用数控双刀架车轴车床,实现了车轴车削一次装卡全自动加工,车轴加工质量得到有效保证。

②将半精车+精车工序合并在同一设备上完成,将车轴上下料次数减少一倍,有效降低车轴磕碰伤风险。

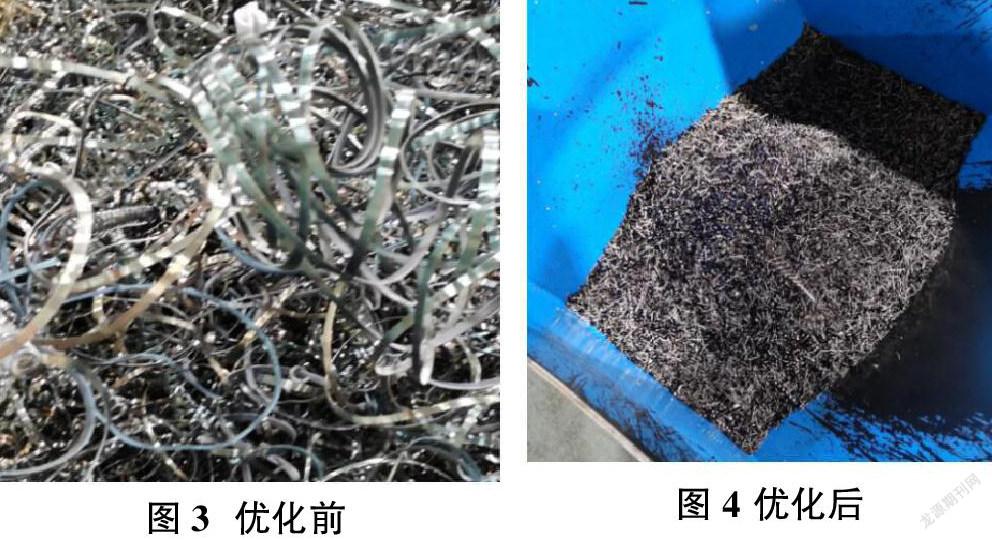

③随着新设备和新工艺的应用,经过切削试验,选型半精车和精车用刀具及加工参数,成功实现车轴的断屑加工,满足了全封闭数控车床自动加工需求。(图3、图4)

④随着半精车和精车合并于同一台设备上完成,随着数控化设备的应用,大大减少了转序、天车、车床操作的作业频次,降低了操作者的劳动强度。

1.5 优化方案的固化

经过工艺试验验证及批量生产应用,车轴车削工艺优化方案效果良好,固化为:

①半精车+精车在同一台设备上完成。

②加工工艺参数:

半精车:主轴转速:≥250r/min 切削深度:≤2.5mm

进给量:0.3-0.4mm/r 精车:主轴转速:≥315r/min

切削深度:≤0.5mm 进给量:0.2-0.4mm/r

2 侧架加工刀具优化

2.1 侧架加工刀具现状分析

①组合铣床原230刀盘。侧架导框组合铣床230刀盘加工精度低且效率低下,且粗糙度超差,后工序返修率较高。根据分析研究,对于大批量毛坯面的粗加工,由于毛坯面的凸凹不平及变形较大导致加工范围较大,同时又要保证加工效率一次成型,对加工刀具要求较高。

②侧架凹槽铣床原160刀盘。侧架凹槽铣床160刀盘极易损坏,导致更换刀盘频繁,约200台车更换1套刀盘,凹槽铣刀盘装卡由于跟160、230尺寸及160、230对称度密切相关,需要在装卡过程中不断的调整,费时费力,更换刀盘及调整相关尺寸一套刀盘(4件)约需要2天时间,刀盘消耗较大且影响生产效率。

2.2 侧架加工刀具的改进方案

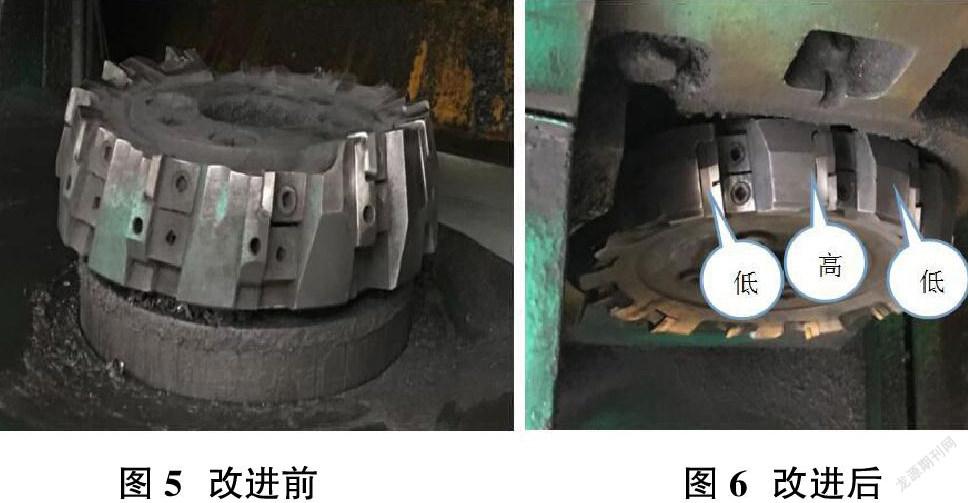

①组合铣床230刀盘。针对K6侧架導框组合铣床加工精度低且效率低下,对原刀盘(图5)进行研究,其采用5层刀,每层刀只有2片。虽然加工范围比较大,最大加工余量可达12mm,但加工精度降低。经过对侧架毛坯加工部位加工量的批量测量,加工余量基本在6mm以下,所以设计了直径同样大的刀盘采用2层刀,高低层穿插排列,这样每层刀可达6片,最大加工量可达6mm,能满足加工余量范围,在同转速、进给量的情况下精度可提高3倍。如图6所示。

②凹槽铣床原160刀盘。K6侧架凹槽铣床160刀盘极易损坏,导致更换刀盘频繁。针对这个问题,对原刀盘进行分析,这种刀盘(图7)刀片是直接用螺钉紧固在刀盘上,刀片打碎后会直接损坏刀盘,刀盘易损坏。如果能够采用刀片下面加刀垫的方式,既可以起到缓冲的作用,同时在刀片损坏时还有刀垫保护刀盘。于是设计了一款带刀

垫的刀盘如图8所示。

2.3 优化方案的实施效果

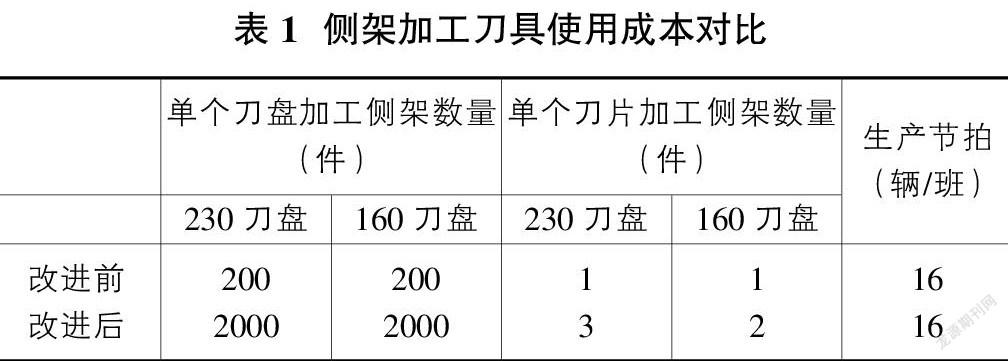

侧架加工刀盘优化改进后,已生产了4000辆车,使用效果良好,侧架加工刀盘改进前和改进后的效果对比见表1。

从表1统计可看出,每个刀盘加工约2000件侧架,每片刀加工2-3件侧架,刀盘使用成本为改进前的10%,刀片成本为改进前的30-50%,侧架加工刀具成本降低为原来的37%,改进后的生产节拍为16辆/班,满足生产需求。

3 结论

车轴车削加工工艺和侧架加工刀具经过优化改进后,从2019年6月至今已加工了约4000辆车,根据统计,车轴车削加工工艺和侧架加工刀具的改进效果均达到了预期目标,并已批量投入应用,效果良好。

4 下阶段研究(应用)目标和方向

①继续跟踪车轴和侧架加工情况,并进行工艺固化。②收集国内外切削刀具材料的发展方向,刀具材料牌号的最新标准,做好相关刀具知识储备。③对侧架加工及车轴加工的自动传输工艺进行研究,减少零部件转序对天车的依赖。

参考文献:

[1]方南京.货车车轴加工质量问题分析研究.铁路车辆轮轴技术交流会论文集[M].北京:中国铁道学会车辆委员会,2016.

[2]成大先.机械设计手册[M].五版.化工工业出版社,2008.

[3]杨叔子.机械加工工艺师手册[M].机械工艺出版社,2011.