倾斜煤层采动条件下覆岩移动规律研究

2021-02-18陈正华杨富军

陈正华,徐 洪,曾 亮,杨富军

(1.自然资源部地质灾害自动化监测技术创新中心,重庆 400042;2.重庆市地质灾害自动化监测工程技术研究中心/重庆地质矿产研究院,重庆 400042)

煤矿的开采以及巷道的开拓造成应力场和地下水渗流场的改变,导致大量的矿井突水灾害日趋严重,同时随着煤矿开采深度的增加和多煤层叠加开采等采矿地质条件的日趋复杂,覆岩离层水害随之出现。近年来众多学者对各类煤矿覆岩移动、离层形成机制作出研究[1-10],成为矿井水害防治研究热点,针对倾斜煤矿笔者曾对鱼田堡煤矿矿井涌水量变化特征[11]及采动条件下顶板岩溶地下水运移规律[12]进行研究,本文进一步通过离散元程序UDEC进行数值模拟,与前期收集资料及现场试验所取得的结论相互补充验证,以求直观且有效的反映出倾斜煤层在开挖过程中上覆岩层的运动情况及运动造成的位移、裂缝分布情况,从而分析地下水的存储空间。重点对长兴段岩溶含水层进行数值模拟研究,根据裂缝分布分析地下水疏降及汇集的通道,为同类倾斜煤层采动条件下水害防治提供参考。

1 矿区概况

鱼田堡煤矿处于丘陵地带,为构造侵蚀地形和岩溶地形,年降雨量940.1~1 589.6 mm,主要集中在6、7月。矿区大部分为岩溶地区,在侵蚀基准面+265 m 以上含水层含水性较强,岩溶发育,富水性好;侵蚀基准面+265 m 以下含水性较弱,岩溶基本不发育,富水性差。

矿区整体为单斜构造,沿东西向展布,东西走向长约4 km,倾向北,倾角22°~45°,平均为32°。

2 数值模拟计算

2.1 模型建立

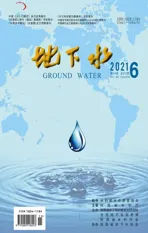

本次模拟范围是以图1(a)中-100 m~-350 m高程之间的地质背景为基础,建立图1(b)二维模型,模型尺寸522.74 m×250 m,煤层倾角取32°,根据煤系及顶板柱状图地层厚度建立模型。

图1 模拟范围地质背景

2.2 力学模型

为了更加适合岩土体的材料性质,模型块体单元采用摩尔库伦塑性本构,节理单元采用摩尔库伦滑移本构。

摩尔-库伦模型的屈服函数,当采用摩尔形式的表达为

τ-σtanφ-c=0

(1)

摩尔-库伦模型的屈服函数,当采用库伦形式的表达为

(σ1-σ3)-(σ1+σ3)sinφ-2ccosφ=0

(2)

式中,σ为剪切面上的正应力;τ为剪切面上的剪应力;c为岩土类材料的粘聚力;φ为岩土类材料的摩擦角。

2.3 边界条件及参数取值

模型采用位移控制边界条件的方法,将模型左右两边在x方向上的速度设为0,模型的底部边界y方向速度设置为0,上部界面施加向下应力1.375×107Pa,施加重力加速度达到平衡状态。

根据鱼田堡煤矿岩性,主要计算参数见表1。

表1 udec数值模拟参数

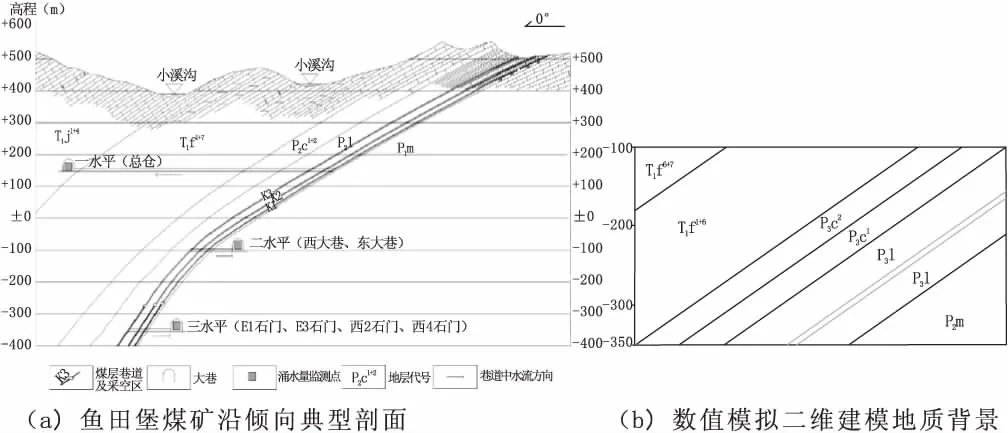

2.4 模拟开采工况

岩体在开掘地下巷道之前是处于原始的应力平衡状态,岩石的原始应力主要决定于上覆岩层的重量及其物理、力学性质。地下开采工作破坏了岩体内部原有的应力场,使采空区周围的岩石乃至地表发生移动。本次模拟沿煤层倾向向下采掘,分为四个工况,每次开采长度50 m,依次推进:四个工况模型块体垮落形态见图2。

图2 数值模型四个工况模型块体垮落形态

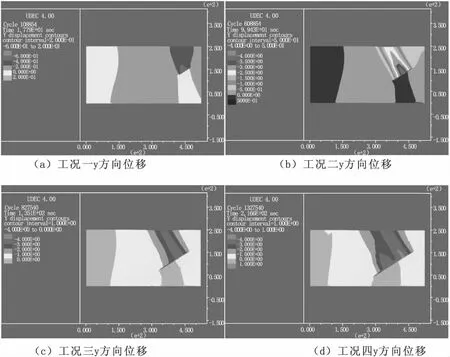

3 位移模拟结果分析覆岩移动规律

3.1 位移场分析

开采工况一y方向位移云图见图3(a),当掘进50 m时,顶板中心y方向位移最大0.4~0.6 m,方向向下,且呈现出两侧位移小,中间位移大的对称形态,此时顶板未垮落;底板y方向位移小于0.2 m,方向向上;两侧y方向位移小于0.2 m,方向向下。

开采工况二y方向位移云图见图3(b),当掘进100 m时,顶板中心y方向位移最大3.5~4 m,方向向下,且呈现出两侧位移小,中间位移大的对称形态,此时顶板垮落,底板y方向位移约0.5 m,方向向上;两侧y方向位移约0.5 m,方向向下。

开采工况三y方向位移云图见图3(c),当掘进150 m时,顶板中心y方向位移最大3~4 m,方向向下,且呈现出两侧位移小,中间位移大的对称形态,此时顶板垮落,底板y方向位移小于1 m,方向向上;两侧y方向位移小于1 m,方向向下。

开采工况四y方向位移云图见图3(d),当掘进200 m时,顶板中心y方向位移最大4 m,方向向下,呈现两侧位移小,中间位移大,并出现两个峰值,此时顶板垮落;底板y方向位移小于1 m,方向向上;两侧y方向位移小于1 m,方向向下。

图3 数值模型四个工况y方向位移场

3.2 覆岩移动规律

对比四个工况的y方向位移模拟总结覆岩移动规律:

(1)煤层顶板在采掘活动后向下移动,大致呈现出中间位移大,两侧位移小的对称条带形态。当掘进到50 m工况一时,顶板位移小未垮落,进一步掘进到100 m工况二时,顶板y方向位移突然增大说明顶板垮落;当掘进到200 m工况时,y方向位移出现两个峰值,说明当掘进到一定长度后,垮落的顶板灰岩一定距离形成拱。

(2)煤层底板在采掘活动中会产生向上的位移,也形成条带状,位置偏向采掘方向。

(3)采掘煤层两侧也出现向下的位移,大小与煤层底板位移大小接近,方向相反。

4 裂缝模拟结果分析离层发育规律

4.1 裂缝模拟分析

图4(a)为工况一采掘50 m时剖面上裂缝分布图,图上紫红色为裂缝位置,可见顶板未垮落,裂缝只出现在采掘面。

图4(b)为工况二采掘100 m时剖面上裂缝分布图,此时顶板垮落,紫红色裂缝显示覆岩中形成平行层面的离层,主要分布在长兴一段和龙潭组,以两者接触面附近居多。图5(a)为图4(b)红色方框中的细节图,能够明显看到此工况下长兴一段与龙潭组之间离层现象。

图4(c)为工况三采掘150 m时剖面上裂缝分布图,此时上半段顶板已垮落,紫红色裂缝显示覆岩中形成平行层面的离层状况,原工况二出现的离层大部分已经闭合,仅剩少量主要分布在长兴一段和龙潭组接触面。图5(b)为图4(c)红色方框中的细节图,能够明显看到此工况下,下半段掘进范围顶板出现较大离层,将要垮落。

图4(d)为工况四采掘200 m时剖面上裂缝分布图,紫红色裂缝显示覆岩中形成平行层面的离层状况,此时长兴一段出现大量离层,延伸长、空间大。图5(c)为图4(d)红色方框(上)中的细节图,可见长兴一段的离层现象,以长兴一段和长兴二段界面软硬岩间离层空间最大。图5中将要垮落的顶板在工况四时已垮落,导致对应上部覆岩位移加大,形成第二个位移峰值(图3(d))。图5(d)为图4(d)红色方框(下)中的细节图,新采掘50 m顶板开始出现新离层,并逐渐发展,可以预见当继续向下开采煤层,顶板支撑不住垮落后,掘进范围上部覆岩位移加大,将形成第三个位移峰值。

图4 数值模型四个工况裂缝分布情况

图5 裂缝分布细节图

4.2 离层发育规律分析

根据四个工况持续开采模拟结果推测,离层的发育规律如下:

(1)采掘初始顶板开始出现离层,继续开采当顶板垮落后覆岩软硬岩接触部分易出现平行层理离层现象;

(2)当继续向下采掘一定距离时,直接顶板新的离层出现,原来垮落地段覆岩离层不断压密,空间减小,大部分离层闭合;

(3)以此循环向前,离层产生、发展、闭合,主要离层部位始终位于新采掘工作面上方。

(4)随着采掘距离增大,离层发育的高度有增大趋势。

5 结语

(1)UDEC模拟结果显示煤层顶板覆岩在采掘活动后向下移动,大致呈现出中间位移大,两侧位移小的对称条带形态;煤层底板在采掘活动中会产生向上的位移,形成条带状,位置偏向采掘方向;采掘煤层两侧出现向下的位移,大小与煤层底板位移大小接近,方向相反。

(2)煤层顶板覆岩离层的发育规律:采动条件下当顶板垮落后覆岩软硬岩接触部分易出现平行层理离层现象;当继续向下采掘一定距离时,直接顶板新的离层出现,原来垮落地段覆岩离层不断压密,空间减小,大部分离层闭合;以此循环向前,离层产生、发展、闭合,主要离层部位始终位于新采掘工作面上方。

(3)矿井涌水量台帐历史资料统计分析[11]说明矿井涌水量大小与采掘活动密切相关,在主要采掘工作面上方顶板涌水量最大;连通试验[12]证实长兴段地下水大量向采掘工作面顶板涌水;UDEC数值模拟直观展示了采动条件下离层产生、发展、闭合,主要离层部位始终位于新采掘工作面上方。三者从现象到证实再到理论研究,从不同的角度说明顶板长兴段灰岩含水层中地下水在采动影响下向采掘工作面排泄的特点,最终疏降到最低采掘工作面,而上水平巷道以及同水平已结束开采巷道覆岩相对稳定顶板长兴段灰岩地下水排泄量非常有限,不是主要疏降途径。