大跨小半径曲线转体斜拉桥施工控制技术*

2021-02-18郑建新孙南昌黄甘乐

郑建新,于 哲,孙南昌,黄甘乐

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040;4.中交公路长大桥建设国家工程研究中心有限公司,北京 100120;5.中交第二公路勘察设计研究院有限公司,湖北 武汉 430056)

1 工程概况

郑万高速铁路上行联络线与郑西高速铁路夹角17°,设计采用(32+138+138+32)m单塔双索面转体斜拉桥,塔墩梁固结体系,竖向位于R=1 400m平曲线上,纵坡2.906 2%,采用165 000kN转体球铰支座,横向偏心0.847m,设计球铰中心与结构重心重合。球铰以上索塔全高89.0m。主梁为单箱双室预应力混凝土箱梁。全桥共11对斜拉索。

本工程主梁采用满堂支架浇筑,其中索塔两侧各128m主梁采用在制梁位现浇,斜拉索张拉完毕后与索塔整体平转至设计目标位置,再与边跨梁段合龙。总体施工工艺流程为:基础施工→下、上球铰安装→索塔液压爬模施工→主梁支架现浇→斜拉索挂设及张拉→主梁与支架接触脱空→临时锁定拆除→结构称重和配重→天窗时间转体,精确定位后封固球铰→合龙段浇筑和二期施工→斜拉索二次张拉。桥型及布置如图1所示。

图1 桥型及布置(单位:m)

2 施工控制方法

2.1 全过程控制方法

本工程平曲线半径小、跨度大,在索塔施工过程中,索塔重心相对于转动中心往曲线外侧偏移0.847m,随着主梁由索塔往前端浇筑,结构横向重心逐渐往曲线内侧偏移,最终达到转动体重心与转动球铰中心重合。大跨小半径曲线转体斜拉桥相对于传统转体桥梁施工,经历了结构偏心转换过程,结构稳定性控制难度大。同时,主梁转动前端、塔顶到球铰中心的距离分别为撑脚到球铰中心距离的28.4倍、19.7倍,撑脚位置微小变形会导致主梁标高及塔偏误差放大,控制精度要求高;且跨繁忙高速铁路,属小天窗转体,施工可靠性需保证。

针对转体斜拉桥结构及施工特点,采用施工全过程控制方法,主要分为计划阶段、浇筑张拉阶段、转体阶段。在计划阶段,结合结构特点及施工工艺进行施工全过程分析,确定关键控制参数、施工预拱度、成桥控制目标等;在浇筑张拉阶段,重点进行转体系统精细化安装控制、支架安全性主动控制、自重及索力误差识别与修正;在转体阶段,通过转动速度控制、结构受力与空间姿态实时监测,实现精准对接。全过程控制方法如图2所示。

图2 全过程控制方法

2.2 施工控制目标状态

斜拉桥施工控制的目标状态为成桥结构线形与内力逼近设计目标值。基于全过程控制思路,结构内力控制主要为变形和索力控制,线形控制主要为现浇立模线形和张拉阶段变形控制。本工程主梁采用满堂支架现浇,体系转换复杂,参数识别困难,线形控制成为施工控制中的难点。

主梁成桥高程目标线形为“设计线形+恒载挠度反拱+1/2活载挠度反拱”,其中“恒载挠度反拱+1/2活载挠度反拱”即为立模竖向预拱度;主梁轴线控制目标为偏差<10mm。主梁预拱度如图3a所示。计算分析同时表明,斜拉索张拉过程中,索力水平分量差导致主梁产生沿平曲线内侧最大达50mm变形,因此需设置轴线预偏,如图3b所示。

图3 预拱度与轴线预偏设置

3 施工控制关键技术

3.1 稳定性分析与控制

由于本工程从索塔到主梁施工过程中,结构横向重心不断变化,在转动体重心与转动球铰中心重合前,结构一直处于偏心受力状态,因此需设置可靠的锁定装置,确保浇筑张拉阶段结构稳固。为此,在上转盘外缘均匀布置8个直径1m砂箱,每个砂箱出厂前预压荷载21 000kN,砂箱中心离球铰中心4.5m,单个砂箱可提供94 500kN·m不平衡力矩,索塔混凝土3 254m3,0.847m偏心距产生的力矩约68 900kN·m,可满足浇筑张拉阶段稳定性要求。同时,沿上、下转盘布置56根φ40精轧螺纹钢,精轧螺纹钢预拉,其与砂箱同时作用,将上、下转盘锁定稳固。

在实际施工过程中,因不可避免的施工误差,主塔两侧的梁重不可能完全一致,从而产生一个不平衡力矩。同时,施工过程中的风荷载也会产生不平衡力矩。临时锁定解除后,不平衡力矩成为影响结构稳定性的主要因素。

在风压作用下,结构所承受的最大偏载弯矩Mf可按下式计算:

Mf=wkblh0

(1)

式中:wk为主梁处风荷载,按wk=bgzmsmzw0计算,wk=0.1kN/m2;b为桥面宽度,b=11m;l为主塔单侧悬臂长度,l=128m;h0为力臂;h0=128/2=64m;则风荷载产生的弯矩Mf=9 011kN·m。

转动体相对于球铰中心偏移引起的倾覆力矩Mg可按式(2)计算。本桥设计理论偏心距e=0.847m,以实际重心偏离设计0.6e=508mm考虑。

Mg=0.6Ge=165 000×0.508=83 853kN·m

(2)

为克服临时锁定解除后的不平衡力矩,在上转盘外缘设置8对φ800×24双圆筒撑脚,内填C50混凝土,防止转动体发生倾覆(见图4)。

图4 临时锁定及支撑布置

撑脚反力计算:

(3)

式中:L为撑脚位置处的滑道半径,取4.5m。

抗倾覆安全系数为:

(4)

式中:n为安全系数;Fl为单对双箱筒的承载力,取47 978kN。

风荷载及自重不平衡力矩作用下,转体系统的抗倾覆安全系数n=2.32,满足安全性要求。

3.2 结构称重与配重

本工程转动体高89m、长256m,结构庞大,平曲线半径小,施工中不可避免会存在误差,造成桥体纵、横向重心偏离球铰中心,形成不平衡力矩。相对于直线转体桥梁,本工程需进行双向偏心控制。

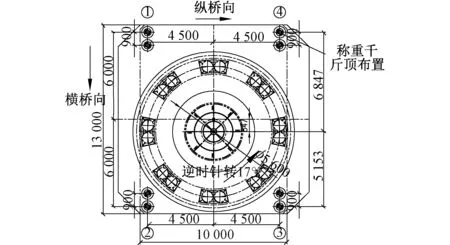

称重测试转动体不平衡力矩原理为,千斤顶作用力矩、自重不平衡力矩、球铰摩阻力矩三者间的平衡关系。结构存在不平衡力矩MG大于或小于摩阻力矩Mf的情况。为此,临时锁定解除前,在纵、横桥向布置4组共8台千斤顶,千斤顶顶面与梁底密贴。称重千斤顶布置如图5所示。

图5 称重千斤顶布置

称重时,球铰两侧顶升力分别为F1,F2,千斤顶距球铰中心距离分别为L1,L2,平衡临界状态力矩平衡方程为:

(5)

临时锁定拆除后,千分表采集的撑脚与滑板间隙变化微小,最大间隙变化<0.3mm。初步判断为不平衡力矩小于摩阻力矩。

配重前,横桥向最大偏心69mm,往曲线内侧;纵桥向最大偏心95mm,往大里程侧。

由于横桥向偏心较小,且横桥向可施加配重的区域小,因此,仅考虑对纵桥向进行配重,在万州侧离索塔中心48.6m、桥梁中心线处配重15t,纵桥向偏心调整至50mm。配重施加位置如图6所示。

图6 配重位置示意

3.3 斜拉索合理张拉工序控制

为保证转体施工全过程的安全性,临时锁定拆除前,需将主梁现浇满堂支架卸落至主梁底板以下约3m,确保体系转换及转体过程中主梁不会触碰到下面的支架。而支架若在受力状态下卸落,则会产生极大安全隐患,因此,需通过斜拉索合理张拉工艺控制,使得斜拉索张拉完成后主梁与支架脱空。

基于全过程控制方法,以施工期主梁拉应力小于C55混凝土容许抗拉强度1.89MPa、支架卸落前主梁上拱为阶段控制目标,通过索力与主梁响应分析,得到支架卸落前斜拉索索力为成桥索力的0.6~1.0倍时,主梁整体上拱。支架卸落前索力与成桥索力比值以及主梁变形分别如图7,8所示。

图7 支架卸落前索力与成桥索力比值

图8 支架卸落前主梁变形

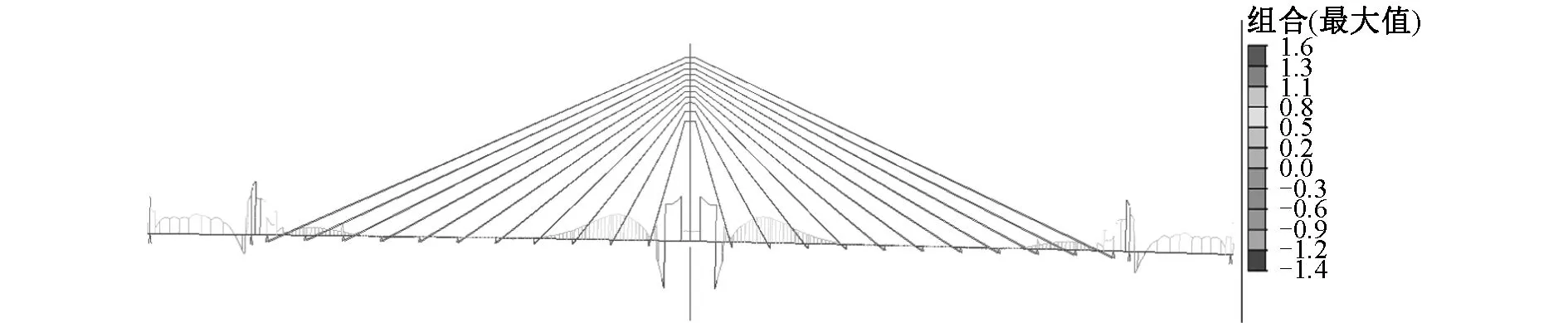

采用MIDAS /Civil有限元模型,支架卸落前,若斜拉索一次张拉至阶段目标索力,主梁部分区域出现拉应力超限,为此,优化斜拉索为两次张拉工序,其中第1次张拉力为第2次张拉力的0.7倍,施工全过程主梁最大拉应力1.6MPa,结构状态合理可控。施工全过程主梁最大拉应力如图9所示。

图9 施工全过程主梁最大拉应力

3.4 转体实时监测技术及系统

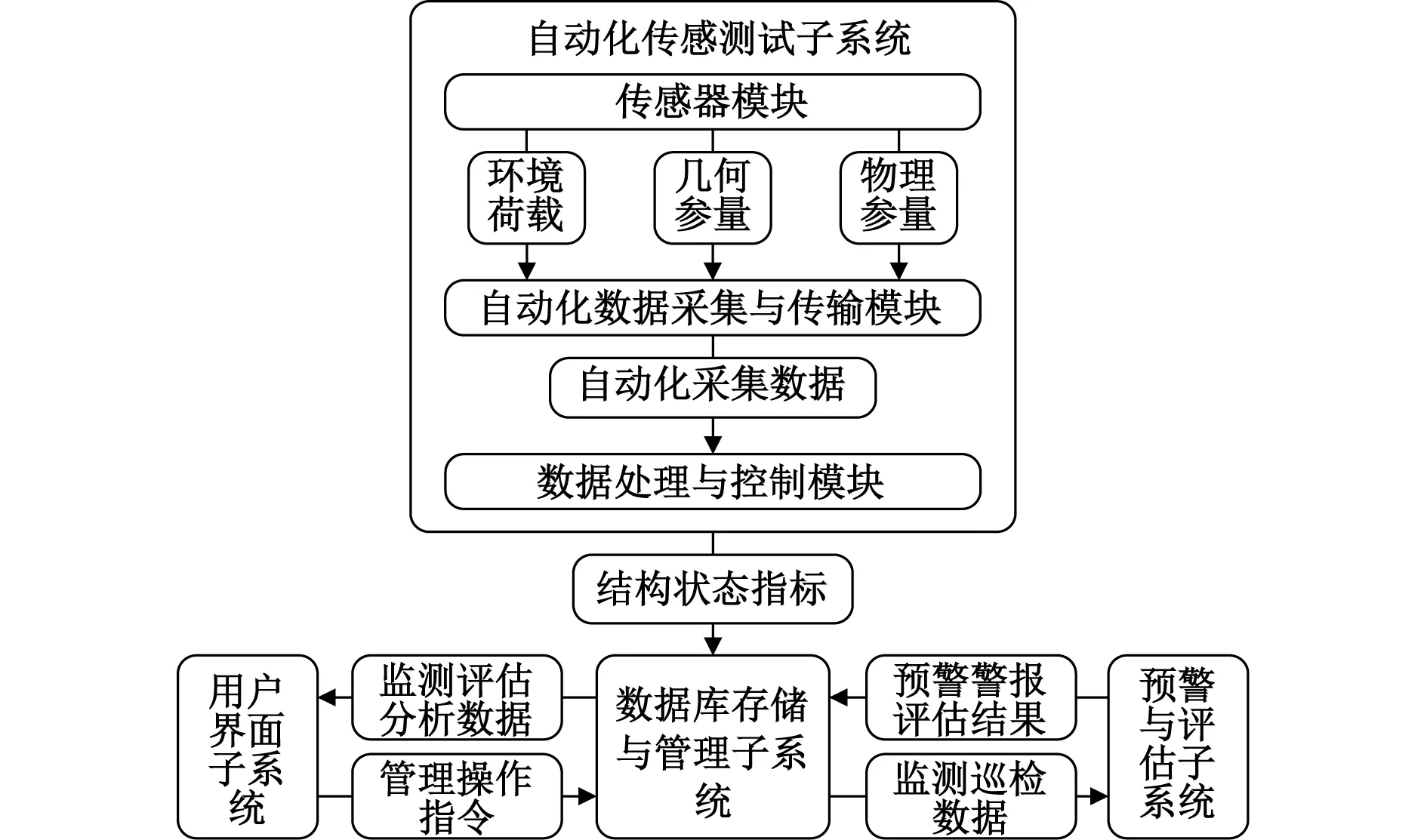

为实现转体全过程结构姿态及受力状态的实时监测,转体前,在梁端安装静力水准仪、索塔上安装倾角传感器、转盘上安装拉绳位移计、撑脚与滑道间安装千分表、牵引设备上安装压力传感器,结合主梁及索塔施工期预埋的应变计,通过自动化传感测试系统无线采集各项参数(见图10)。

图10 平台总体构成

开发了桥梁转体实时监测系统,通过传感器实时监测值驱动桥梁三维模型运动,将转体过程中的实时状态进行三维可视化展示,同时动态分析及展示梁体空间姿态与受力状态,实现了实时掌握、研判结构转动姿态和状态,以及辅助决策控制和异常状况及时预警,转体施工全过程结构平稳、对位精准(见图11)。

图11 三维实时监测平台

4 结语

1)针对郑万高速铁路转体斜拉桥转体长度大、高度高、曲线偏心大、小天窗转体等特点,提出了转体斜拉桥施工全过程控制方法,该方法思路清晰,结构安全和精度控制可靠。

2)通过设置临时砂箱、撑脚等措施,确保了在风荷载及结构重心偏差影响下转体系统的抗倾覆安全系数>2。

3)通过4组千斤顶多向精确称重,有效控制横、纵桥向偏心在规范范围内。

4)优化斜拉索各阶段目标索力,使得现浇满堂支架卸落前与主梁脱空,确保支架体系转换安全性。

5)转体智能监测技术及平台实现了对大桥空间姿态、变形、关键部位应力等参数的实时监测和辅助决策,确保了转体施工安全和精准对接。