大型桁架天线装配精度仿真与代理模型的构建

2021-02-17南凯刚闫如玉李光明房光强曹争利吕亮亮

南凯刚,闫如玉,李光明,房光强,曹争利,吕亮亮

(1.西安交通大学 科技与教育发展研究院,陕西 西安 710049;2.西安交通大学 机械工程学院,陕西 西安 710049;3.西安交通大学 现代设计及转子轴承系统教育部重点实验室,陕西 西安 710049;4.中国航天科技集团有限公司 空间结构与机构技术实验室,上海 201100;5.上海宇航系统工程研究所 薄膜系统展开室,上海 201100)

在无线通信、电子侦察、导航、遥感、深空探测及射电天文等众多卫星系统中,卫星天线作为整个系统的一部分,是卫星系统的“眼睛”和“耳朵”,起着决定性的作用。随着空间技术的快速发展,各国对卫星系统的高精度、多功能、大容量需求日益增加,卫星天线逐渐朝着大型化、高精度、大折叠比方向发展。大型桁架天线具有尺寸大、质量轻、支撑刚度大、折叠比大等诸多优点,使其在航天领域备受关注。同时,大型桁架天线构型复杂,节点、杆件、柔性索、铰链等零部件众多,导致影响其型面精度的误差因素众多,对其进行精准误差分析的建模难度较大,而精确建模与分析技术对于可展开天线的质量保障尤为关键。

Hedgepeth采用逆频率平方的方法,获取了支撑结构中杆件单元长度误差引起的天线结构表面误差[1]。Greene利用Monte Carlo仿真技术,分析了杆长制造误差对形面精度的影响[2]。Bittera探究了可展机构强度和刚度对展开过程的影响[3]。Bendiksen在研究动刚度系数随设计参数的变化趋势后指出,间隙大小对动刚度系数具有显著影响[4]。 Mahaney等利用有限元法,分析了四面体桁架天线在GEO和LEO轨道的温度场和热变形[5]。丁建中等采用矩阵分块建模方法,分析了铰链间隙对SAR天线展开精度的影响[6]。余德文等通过结构等效转换将空间可展机构分为两部分,分别基于闭环矢量与虚位移法推导了这两部分的几何精度模型,并通过线性叠加建立了空间可展机构整体装配误差模型[7]。张志恒等基于整体有限元模型,在考虑关节驱动元件刚度和杆件弹性变形的情况下进行了动力学分析[8]。洪学飞搭建了固定桁架结构反射面、系绳与卫星平台三者组成的绳系系统,简化了可展天线在空间热载荷影响下指向精度的计算过程[9]。杜剑明等针对多级展开机构,在建立运动学误差传递模型的基础上,提出了天线指向精度的区间概率分析方法,并进行了灵敏度分析[10]。赵孟良等基于广义逆矩阵理论,提出了考虑弹性变形的可展机构展开分析方法,解决了机构运动时弹性变形的计算问题[11]。

本文针对大型桁架天线装配精度难以预测的情况,采用误差等效建模方法对桁架天线装配误差进行有限元仿真建模,在考虑纵梁杆长制造误差、斜拉索预紧力和铰链间隙等因素下,预测桁架天线装配变形情况,搭建一套模型测试台,对仿真模型的准确性进行验证;同时,以仿真结果为基础对影响型面精度的误差因素进行敏感度分析,通过多元线性回归拟合得到桁架天线单元体代理模型,并采用齐次变换法得到桁架天线的整体装配误差传递模型。

1 桁架天线单元体装配误差与装配变形有限元仿真模型构建

1.1 单元体有限元仿真模型构建

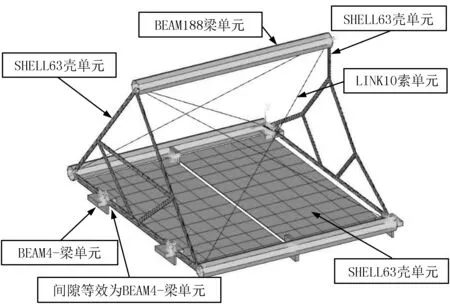

大型桁架天线由空间周期单元体串联而构成,采用三角桁架布局,共36节单元体,展开状态的尺寸为3.2 m×100 m。展开的单侧桁架天线整体结构如图1所示。桁架天线单元体由纵梁、内外隔板、斜拉索、阵面板、铰链等组成(图2)。桁架天线单元体(即单节桁架)的长度为2.76 m。桁架节与节之间通过法兰面连接,斜拉索从一个纵梁端面的中心连向对角方向纵梁端面的中心,相邻阵面板与隔板间通过板间铰链连接。

图1 展开的单侧桁架天线整体结构

图2 桁架天线单元体结构

本文根据各零件结构的不同特点,采用ANSYS软件中不同的有限元单元进行建模,例如细长杆件纵梁采用BEAM188梁单元,薄板结构的内外隔板采用SHELL63壳单元等。建立的桁架天线单元体的有限元模型如图3所示。

图3 桁架天线单元体的有限元模型

桁架天线单元体的纵梁、内外隔板与阵面板的材料均为复合材料。桁架天线结构材料的力学性能参数如表1所示。

表1 桁架天线结构材料的力学性能参数

有限元仿真模型的边界条件为:在桁架天线与星体连接处的节点上施加全固定位移约束;除铰链连接处外,其他各结构连接均做刚性连接处理;对于模型中不同单元类型的相互连接,采用节点耦合法做节点处所有自由度的耦合处理。

1.2 零件误差与装配误差等效建模

1.2.1 纵梁杆长

在有限元仿真模型中,将纵梁杆长制造误差等效为施加的热变形,即让温度变化引起的变形量与制造误差量相等。可将温度体载荷施加到BEAM188梁单元上。

1.2.2 铰链及铰链间隙

在桁架天线展开状态下,铰链结构处于锁紧状态,因其锁紧刚度(主要是铰链绕旋转轴的扭转刚度)对天线系统展开状态的型面精度影响较大,所以设计时需求出铰链结构的等效刚度。可用BEAM4-梁单元对铰链进行模拟,并将铰链刚度值输入梁单元刚度矩阵,进行计算。铰链刚度实测值如表2所示。铰链坐标系X轴方向为铰链旋转轴。

表2 铰链刚度实测值

铰链间隙的等效建模采用间隙矢量模型来描述,设定矢量方向为铰链轴套中心指向销轴中心,矢量大小为铰链轴套与轴中心的距离。本文在有限元仿真模型中用梁单元来模拟间隙矢量模型,并假设铰链轴与轴套连续接触不分离,即间隙梁单元的长度为铰链轴与轴套半径之差;将间隙梁单元的方向设为由铰链轴套中心指向铰链轴与轴套可能的接触点位置,通过释放铰链间隙梁单元与铰链连接节点处绕铰链轴方向的自由度,来模拟间隙梁单元绕铰链轴方向的自由转动。铰链的间隙矢量模型如图4所示。

图4 铰链的间隙矢量模型

1.2.3 斜拉索预紧力

对于斜拉索,本文用LINK10索单元进行模拟,通过设置初始应变值来等效输入预紧力的值。

1.3 有限元仿真结果及装配误差敏感度分析

对所建立桁架天线单元体有限元模型进行分析,得到了分析结果。由于该桁架天线为空间周期单元体串联结构,因此应主要关注前后隔板的位姿变化情况。以前隔板为基准,选取末端隔板三角形的3个顶点,作为主要关注的点P1,P2,P3,计算P1,P2,P3所在平面的法向量与坐标轴X,Y,Z的夹角,并将它们分别记为α,β,γ,作为结果评判指标。模型编号标注如图5所示。

图5 模型编号标注

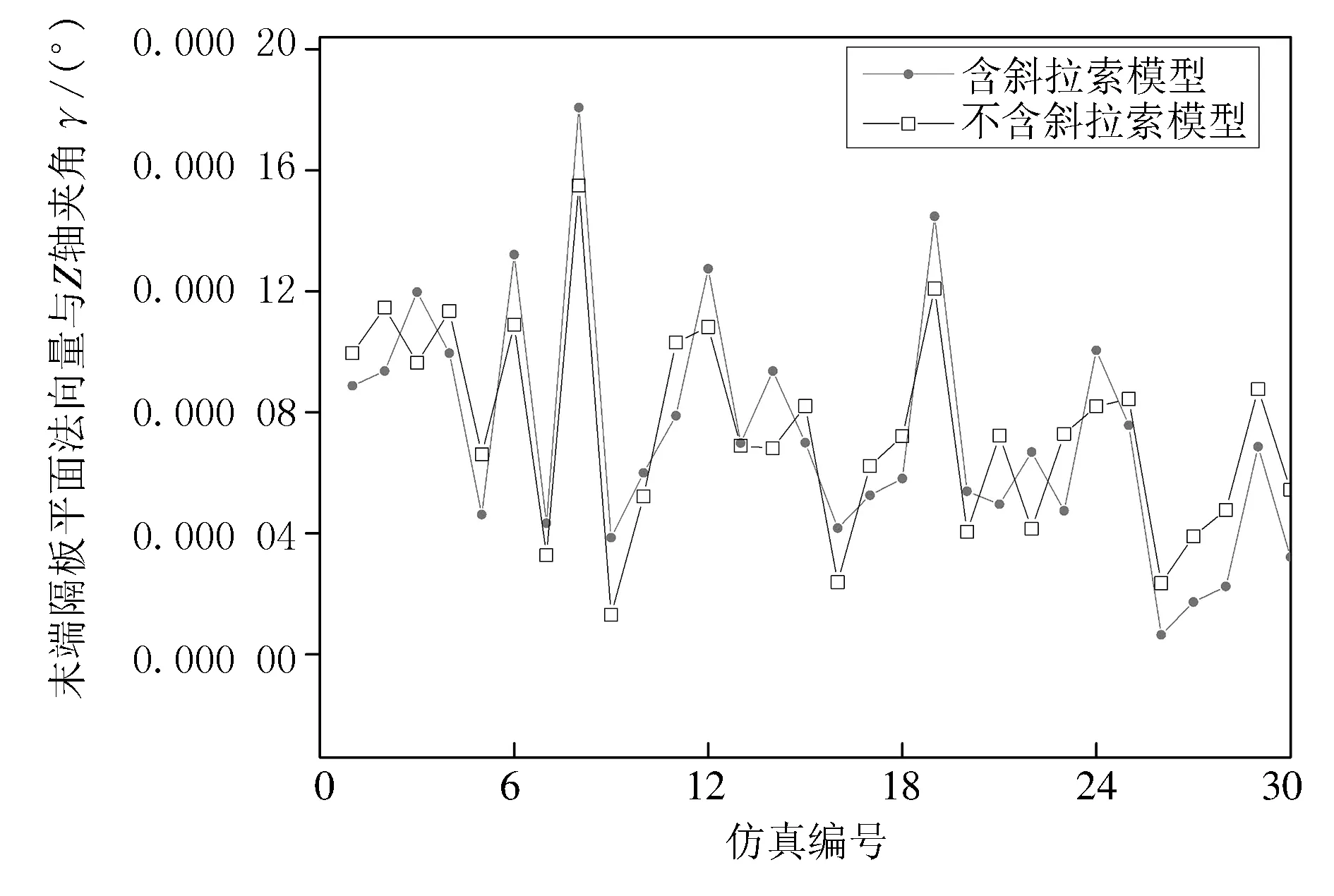

为了探究斜拉索结构与阵面板结构对末端隔板位姿的影响,本文建立了不同的有限元仿真模型并对仿真结果进行对比,从而选取准确合适的仿真模型;建立了含斜拉索模型与不含斜拉索模型,以判断斜拉索结构对隔板位姿的影响程度。含斜拉索模型与不含斜拉索模型的仿真结果如图6所示。

由图6可看出,含斜拉索模型与不含斜拉索模型的仿真结果存在差异。因此,分析隔板位姿状态时,有限元仿真模型中斜拉索结构的影响不可忽略。

以同样方法可判断阵面板结构对隔板位姿的影响程度。含阵面板模型与不含阵面板模型的仿真结果如图7所示。

由图7可看出,含阵面板模型与不含阵面板模型的仿真结果差异很小。因此,分析隔板位姿状态时,可选取不含阵面板结构的有限元仿真模型,以便在保证精度的同时提高分析计算效率。

(a) α对比

(b) β对比

(c) γ对比

(a) α对比

(b) β对比

(c) γ对比

1.4 桁架天线仿真模型验证试验

以上有限元仿真分析是在ANSYS环境下实现的,需要设计相应的物理测试平台来验证仿真模型的准确性。本文通过测量一节单元体末端位姿状态来验证仿真模型,并搭建了图8所示的桁架天线型面精度测试台。

图 8 桁架天线型面精度测试台

模型试件为原天线桁架结构的7∶1等比缩小模型,材料均为铝合金。试件一端的隔板固定在支撑座上,通过更换不同尺寸的纵梁来模拟纵梁杆长制造误差。采用三坐标测量机测量末端隔板3个关键点的三维坐标,并与仿真分析结果进行对比。关键点位移的试验结果与仿真结果对比如图9所示。

(a) 关键点的X向位移

(b) 关键点的Y向位移

(c) 关键点的Z向位移

通过图9可以看到,试验结果与仿真结果趋于一致,试验结果的最大绝对误差为1.920 2 mm,总体平均误差为0.539 3 mm,总体误差均方根为0.729 9 mm,误差在允许范围之内,试验结果可以验证有限元模型的有效性和准确性。

2 误差分析代理模型构建

2.1 模型误差与关键点位移的关联关系分析

对不含阵面板的单元体有限元仿真模型中的几何误差与关键点位移进行关联关系分析,研究各误差因素对末端隔板上关键点位移的影响,从而构建以几何误差为输入、关键点位移为输出的桁架天线代理模型。

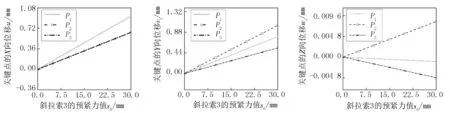

本文以末端隔板上关键点P1,P2,P3的X向、Y向、Z向位移为因变量,记为ui,vi,wi(i= 1,2,3),其中i为末端隔板上第i个取样点;以3个纵梁杆长误差和4个斜拉索预紧力值为自变量,分别记为s1,s2,…,s7;控制单个误差因素的变化,并取纵梁杆长误差为[-3 mm,+3 mm],斜拉索预紧力值为[0, 30 N],通过有限元仿真分析得到了关键点位移的响应曲线。图10所示为仿真模型输入量纵梁杆长误差与输出量关键点位移的关系。图11所示为仿真模型输入量斜拉索预紧力值与输出量关键点位移的关系。

分析图10、图11可知,在单节单元体模型中,误差因素在给定的取值范围内时,误差因素与节点位移间都存在线性关系,模型输入与输出之间有很强的相关性,可采用多元线性回归多项式构建单节单元体代理模型。

2.2 单元体多元线性回归代理模型构建

试验设计(Design of Experiment,DOE)是通过科学安排试验方案来获得最优方案的一种数学方法。其目的是采用尽可能少的试验次数,获取尽可能多的关于目标与因素之间的信息。本文在构建代理模型之前,通过DOE获取样本点,采用七因素七水平的正交试验方案。其七因素为7个误差因素s1,s2,…,s7,七水平为误差因素的取值集。纵梁杆长误差取值集为[-3 mm,-2 mm,-1 mm,0,1 mm,2 mm,3 mm],预紧力取值集为[0,5 N,10 N,15 N,20 N,25 N,30 N]。获取样本点共49组。本文以其作为训练集,进行了多元线性回归分析。

(a) 纵梁1

(b) 纵梁2

(c) 纵梁3

(a) 斜拉索1

(b) 斜拉索2

(c) 斜拉索3

(d) 斜拉索4

逐步进行线性回归分析后,拟合的模型情况如表3所示,调整后R2值均接近于1。这说明模型的拟合度较好;DW(德宾-沃森)值接近于2.0,可认为样本独立。

表3 模型拟合情况

回归方程待估系数的估计情况如表4所示。共线性统计VIF< 5,认为变量之间不存在多重共线性,即变量之间不存在强关联关系。标准化系数表明了自变量对因变量的影响程度。从表4可得出多元线性回归模型各项待估系数,从而得到多元线性回归方程。此处仅展示因变量u1的估计情况,其余因变量情况相同。

表4 回归方程待估系数的估计情况

综上所述,模型通过了F检验和T检验,有较高的拟合度,说明模型拟合效果较好。由此可得到下列用于预测单节桁架天线末端隔板节点位移的代理模型:

u1=0.007+0.007s1+0.384s2-0.384s3-0.032s4+0.029s5+0.030s6-0.028s7;

v1=0.021-0.683s1+0.340s2+0.347s3-0.023s4-0.025s5+0.021s6+0.026s7;

w1=0.998s1-7.688×10-6s4-5.449×10-6s5-3.238×10-5s6-3.096×10-5s7;

u2=0.005+0.005s1+0.340s2-0.340s3-0.022s4+0.020s5+0.021s6-0.020s7;

v2=0.023-0.681s1+0.377s2+0.310s3-0.032s4-0.018s5+0.029s6+0.019s7;

w2=-2.526×10-5-0.002s1+1.002s2-0.002s3;

u3=0.005+0.005s1+0.340s2-0.340s3-0.022s4+0.020s5+0.021s6-0.020s7;

v3=0.019-0.685s1+0.303s2+0.385s3-0.015s4-0.032s5+0.014s6+0.034s7;

w3=-0.002s1-0.002s2+1.002s3。

其中:ui,vi,wi(i= 1,2,3)为末端隔板上第i个关键点Pi的X向,Y向,Z向位移;s1,s2,…,s7分别为3个纵梁杆长误差和4个斜拉索的预紧力值。纵梁杆长误差为[-3 mm,+3 mm],斜拉索预紧力取值范围为[0,30 N]。在取值范围内随机产生100组模型误差,通过分析得到仿真结果,将其作为测试集,可对代理模型的预测能力进行验证。图12所示为代理模型与仿真模型的分析结果对比。

图12 代理模型与仿真模型的分析结果对比

由图12可看出,代理模型分析结果与仿真模型分析结果的差异很小,曲线基本重合。这说明可用所构建代理模型代替原仿真模型,从而有效地节省计算时间,提高分析效率。

2.3 桁架天线整体装配误差传递

对于桁架天线整体来说,误差会通过各节单元体串联传递积累,因而应在单节单元体模型分析的基础上,进一步分析桁架天线整体结构的装配误差传递规律。

按图13所示桁架天线误差传递模型,在第一节单元体隔板下杆件中点处建立全局坐标系O1-x1y1z1。其x1轴正向沿下杆方向并指向星体右侧,y1轴正向位于隔板三角形平面内并指向上顶点,z1轴正向由右手法则确定。此外,在桁架天线实际变形结构(实际位置)的各单元体的隔板下杆件中点处依次建立局部坐标系Oi-xiyizi(i=2,3,…,18)。各局部坐标系与全局坐标系O1-x1y1z1平行。

以各节单元体隔板下杆件中点作为误差传递分析的关键点P。其中,桁架天线处于理想位置时关键点的编号为Pi(i=1,2,…,19),而桁架天线处于实际位置时关键点的编号为Pi′(i=1,2,…,19)。第一节单元体原点O1与关键点P1、关键点P1′重合。

图13 桁架天线误差传递模型

设坐标系Oi+1由Oi(i=1,2,…,17)沿其x轴、y轴、z轴分别平移xi,i+1,yi,,i+1,zi,,i+1,同时绕其x轴、y轴、z轴分别旋转αi,,i+1,βi,,i+1,γi,,i+1得到,那么包含平移和旋转的由坐标系Oi到Oi+1的变换矩阵为Ti,i+1。

Ti,i+1=R·Si

(1)

其中:

(2)

(3)

式中:[Δxi,Δyi,Δzi,Δαi,Δβi,Δγi]为第i节单元体上关键点P的姿态误差;l为纵梁的名义杆长。

因此,桁架天线第i节单元体上的关键点实际位置的坐标满足下列方程:

1θi+1=T1,2·...·Ti-1,i·iθi+1

(4)

式中:1θi+1为第i节单元体上的关键点Pi+1在全局坐标系O1下的位移;iθi+1为第i节单元体上的关键点Pi+1在局部坐标系Oi下的位移;Ti,i+1为由坐标系Oi到Oi+1的变换矩阵。由此,可进一步列出式子:

iθi+1=[Δxi,Δyi,Δzi]

(5)

把式(2)和式(3)代入式(4)中,整理并去掉高阶微小量后可得:

(6)

至此,式(6)表达了桁架天线局部坐标系下单元体姿态误差与全局坐标系下整体姿态误差传递的函数关系,从而得到了桁架天线整体装配误差的分析代理模型。

3 结束语

本文以大型桁架天线为例,通过误差等效方法对其进行仿真建模,分析不同仿真模型对重点关注结果的影响,得到了合理简化模型,实现了对有限元仿真模型的简化;基于仿真数据进行误差敏感度分析,并利用齐次变换法得出桁架天线整体装配误差传递代理模型,从而大大提高了大型桁架天线的装配精度的预测效率,为大型桁架天线的零部件设计、装配精度保障及型面精度调整等提供了理论支持。