地下非煤矿山非爆连续开采技术探索与实践

2021-02-16熊有为刘福春刘恩彦雷显权

熊有为,刘福春,刘恩彦,雷显权

(1.长沙有色冶金设计研究院有限公司,湖南 长沙 410000;2.深井矿山安全高效开采技术湖南省工程研究中心,湖南 长沙 410000)

1 地下非煤矿山开采技术现状及发展趋势

矿产资源是人类社会发展的重要物质基础。人类从事采矿活动已有上千年历史,自20世纪60年代瑞典化学家阿尔弗雷德·伯纳德·诺贝尔发明硝化甘油炸药并将其大规模应用于采矿生产,基于化学炸药的钻爆法在目前乃至将来很长一段时间仍是地下非煤矿山最高效、最经济的开采方式。钻爆法开采主要包括凿岩、爆破、通风、支护、出矿、充填等工序,在同一空间作业时需遵循先后时间顺序,不能同步平行开展。为了提高地下矿山开采效率,2004年古德生院士首次提出了“广义连续开采理念”[1],开发出一步骤回采的采矿方法和高效率的采、装、运设备组成的采矿系统。这种采矿模式不追求严格意义上的连续并行作业,而是以规模化采矿为目标,通过创新采矿方法、工艺和设备,将各采矿工序和设备有机组合起来,实现落矿、出矿、运矿、充填等工序相互独立、相互协调,在不同空间平行作业,采矿生产整体连续推进,是目前地下矿山主要的生产形式。

广义的连续开采模式要求多盘区或多中段同时回采,但一般多工作面集中爆破时作业人员需撤离,从而导致生产中断,生产能力受到限制,且爆破震动易对地下工程稳定性造成威胁。同时,由于传统钻爆法采场生产能力难以突破,大规模矿山只能通过增加采场数量达到产能要求,导致井下作业人员和设备数量增多,安全隐患增大,生产成本升高,协调组织困难,极大地制约了地下矿山智能化高质量发展。基于非爆破工艺的采矿模式变革,能够实现非煤地下矿山真正意义上的连续开采,提高采矿效率和资源回采率,降低生产成本和安全风险,是未来地下非煤矿山开采的重要发展趋势[2]。

研究重点围绕地下非煤矿山非爆连续开采技术方向,系统论述非爆连续开采技术在地下非煤矿山应用的可行性,并结合地下金属矿山非爆连续开采技术实践,对未来需解决的关键技术问题进行探讨,为我国地下非煤矿山非爆连续开采技术研究与应用提供参考。

2 地下非煤矿山非爆连续开采的可行性

2.1 煤炭开采技术提供经验借鉴

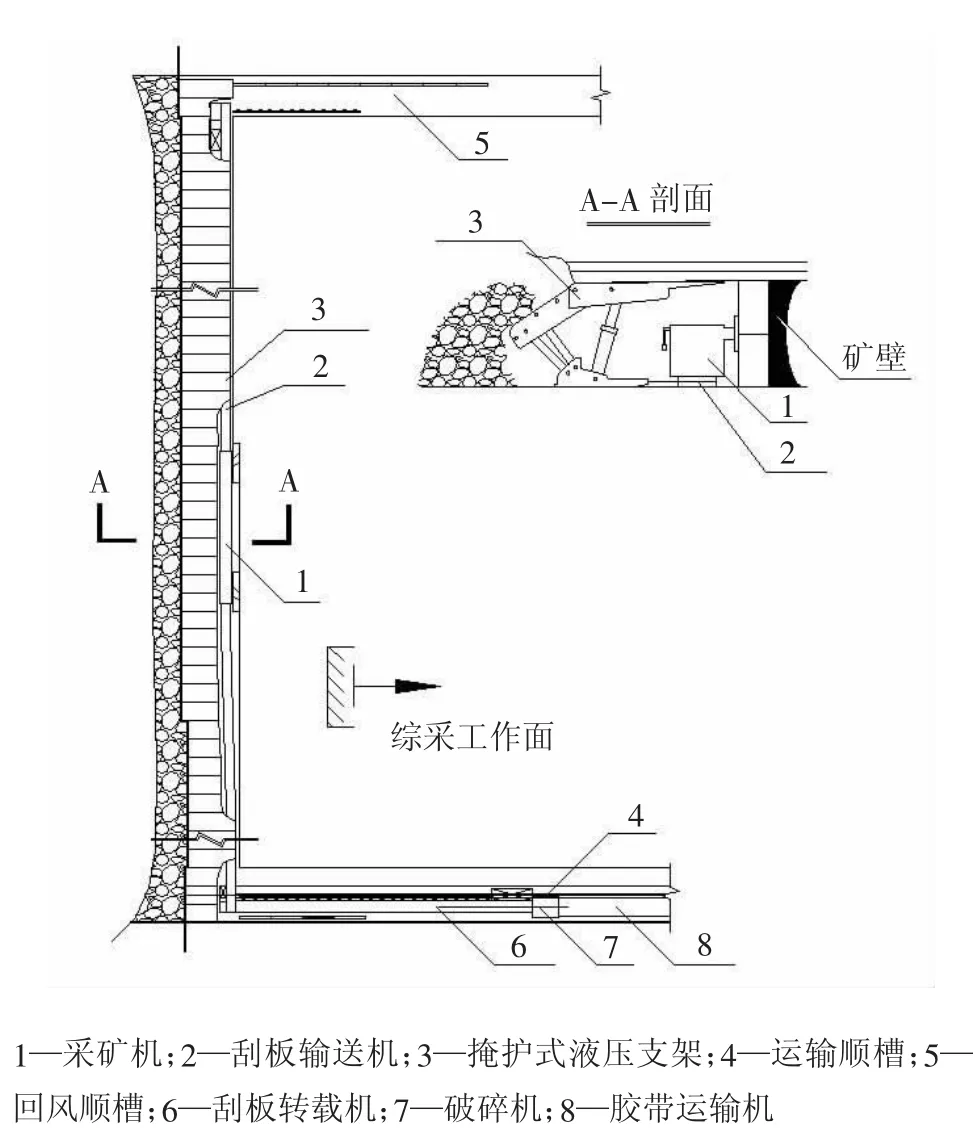

20世纪70年代,我国煤炭行业引进综合机械化开采技术。煤炭矿体一般呈层状缓倾斜产状,矿石硬度较小,可采用采煤机连续截割落矿,同时与刮板输送机和液压支架配套协同作业,工作面随矿体走向连续推进(如图1)。该技术集落矿、运矿、支护、空区处理等工序于一体,因其具有生产效率高、安全性能好等显著优势,在大型煤矿迅速推广应用。由于地下沉积型金属矿等缓倾斜软破薄矿床与薄煤层开采技术条件较为相似,常规综合机械化开采工艺可推广应用于该类非煤矿床开采,以提高资源回采率和开采效率[3-5]。

图1 综合机械化开采工作面典型示意图Fig.1 Typical schematic diagram of comprehensive mechanized mining face

对于厚度较大的矿层,则可借鉴煤炭综放开采技术。综放开采是指在厚矿层底部布置一个采高2.0~3.8 m的工作面,使用采煤机割底煤,上部顶煤在矿压(主因)或人工扰动(辅因)联合破碎作用下再从支架放煤口放出的一种采矿技术[6](如图2)。与分层开采法和大采高一次采全厚法相比,综放开采法具有高产高效、巷道掘进率低、吨煤成本低、对复杂矿层地质赋存条件适应性强等技术优势[7-8]。为解决硬质厚大矿体安全高效开采难题,金鸡滩煤矿采用小采放比1∶1开采模式,增加割煤高度至6.0~7.0 m,利用围岩扰动改善顶煤冒放性能,优化硬煤超大采高综放开采成套装备配置,实现了12 m特厚硬煤层超大采高综放开采,最高日产量达到5万t[9]。对于地下非煤矿山,综放工艺为厚大矿体超大采高综合机械化连续开采提供了技术思路和创新方向。

图2 厚矿层综放工作面Fig.2 Fully mechanized caving face in thick mine

为解决综采工作面作业人员多、劳动强度大、开采效能低等问题,智能化综采技术与装备得到快速发展,实现了采矿机程序割矿、液压支架自动跟机的“有人巡视,无人值守”常态化运行,“物质流、信息流、业务流”的高度一体化协同,构建了以人为本的智能生产与生活协调运行的综合生态圈[10-12]。基于综采工艺的智能化技术日趋成熟,为推动地下非煤矿山非爆连续开采技术的智能化高质量发展奠定了良好的技术基础,具有很好的借鉴意义。

2.2 机械破岩装备支撑非爆连续开采

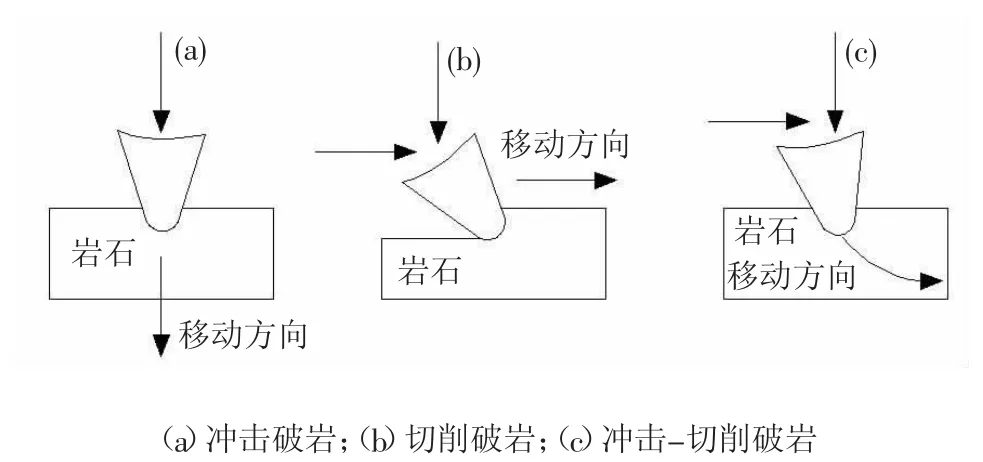

机械破岩是最典型的非爆开采方法,通过机械冲击、切削或冲击-切削复合作用,使矿岩发生拉伸破坏或剪切破坏(如图3)。针对软岩塑性破坏特征,一般可采用切削破岩方式。截齿齿尖挤压岩体诱发的剪切应力和拉伸应力达到岩石极限抗剪强度或抗拉强度时岩石产生裂纹,进而裂纹扩展形成岩石碎块。针对中硬和中硬以上的岩石,根据其脆性大、不耐冲击的特点,可采用冲击或冲击-切削复合破岩方式,将传统的剪切碎岩变为冲击+剪切碎岩,以提高破岩效率[13]。根据以上机械破岩机理,地下非煤矿床可根据其矿岩具体力学特性选择合适的破岩方式,进而采用与之匹配的破岩装备。

图3 机械破岩方法分类Fig.3 Classification of mechanical rock breaking methods

滚筒式采矿机是广泛应用于综合机械化采矿工艺的核心装备(图4),可对硬度较小的矿岩进行侧向截割落矿,一般用于厚度2.0 m以上的矿体开采。由于滚筒式采矿机通过滑靴安装于平直导轨上,因此一般适用于较为平整的缓倾斜工作面,要求矿体底板连续稳定,不能有较大起伏,且与刮板输送机、液压支架配套推进,设备群较为庞大,灵活性相对不足。悬臂式连采机采用正面切削式工作机构,可随矿体产状灵活控制截割部工作方位,轮式或履带式行走机构提高了连采机在大倾角矿层和底板起伏较大矿层开采中的适用性,在地下非煤矿山进路法和分层法采矿中具有较好的应用前景。

图4 滚筒式采矿机和悬臂式连采机Fig.4 Drum mining machine and cantilever continuous mining machine

为了适应薄硬矿层机械化开采,山特维克公司研发了Sandvik Reef Miner MN220采矿机(图5),工作高度仅1 100 mm,采矿机通过前端可活动的圆盘截割部对矿脉进行切削,落下矿石由配套的刮板输送机运出采场。当围岩稳固性较好的条件下,低矮式开采形成的暴露空间较小,作业面人员和设备相对安全,采用锚杆对顶板进行支护即可。此外,山特维克公司生产的MF320、MF420等设备可适应厚度较大硬岩矿体的连续开采。以上类型的采矿机主要采用切削落矿方式,一般适用于钾盐矿、铝土矿等硬度较小的矿体开采,对于铜矿、铁矿或铅锌矿等硬度较大的矿体,则需要借助预裂破岩手段以提高采矿效率,降低截齿损耗。

图5 Sandvik Reef Miner MN220和MF320采矿机Fig.5 Sandvik Reef Miner MN220 and MF320 mining machines

卡特彼勒公司推出的Rock Straight系统同样适用于沉积型硬岩矿层的机械化连续开采(图6)。该系统的切割机采用卡特彼勒公司(Caterpillar,CAT)活动截割技术,沿导轨布置多组滚筒式截割部,截割部上安装有多个可独立旋转的切割头,滚筒和截齿不同方向的旋转,对矿岩剪切磨削,提高破岩效率。该系统配套薄板链式输送机和液压支架,进行长壁自动化采矿作业,整个生产过程仅需一名工人进行启停操作及巡视监督。Rock Straight系统与滚筒式综采系统布置方式类似,主要区别在于破岩截割部工作原理不同。由于Rock Straight系统齿刀与矿岩接触面积更大,且可在不同维度对矿岩进行剪切和挤压,其在硬岩落矿中的效果可能比滚筒式采矿机更好。

图6 卡特彼勒公司的Rock Straight系统Fig.6 Caterpillar’s Rock Straight system

2.3 硬岩致裂探索拓展应用空间

为了进一步提高硬岩矿山开采效率,拓展非爆开采技术的应用范围,实现传统化学炸药爆破开采向非爆连续开采方式变革,研究者们对硬岩非爆致裂技术积极开展了许多探索工作,并在理论和应用方面取得了一定的突破。

2.3.1 深部高应力诱导破岩

在竞赛中实现网上店铺运营和网上店铺营销,还要参加综合平台促销活动或店铺促销活动。竞赛平台往往还会提供模拟国外买家的提问,考察参赛者能否及时准确地做好跨境在线客服工作。此外,还有完善跨境物流信息、选择合适的国际物流仓库、完成国际物流费用支付等内容。

随着矿山开采进入深部区域,作业环境将发生重大变化。Brown等[14]人对世界各国垂直和水平地应力的分布规律进行了系统研究,结果表明,埋深每增加1 km,垂直地应力大约增加27 MPa,高埋深即意味着高地应力。深部高地应力矿区岩体开挖卸载后,应力重分布会造成岩体强度的弱化[15],一方面易造成围岩失稳,使生产安全面临挑战;另一方面可形成松动圈,为机械开采提供有利条件。深部岩体实质为高储能体,在一定条件下,岩体内的变形能会以动能的形式释放[16]。因此,可通过合理的工程开挖诱导调控能量分布,充分利用岩石内部储能实现矿岩碎裂。

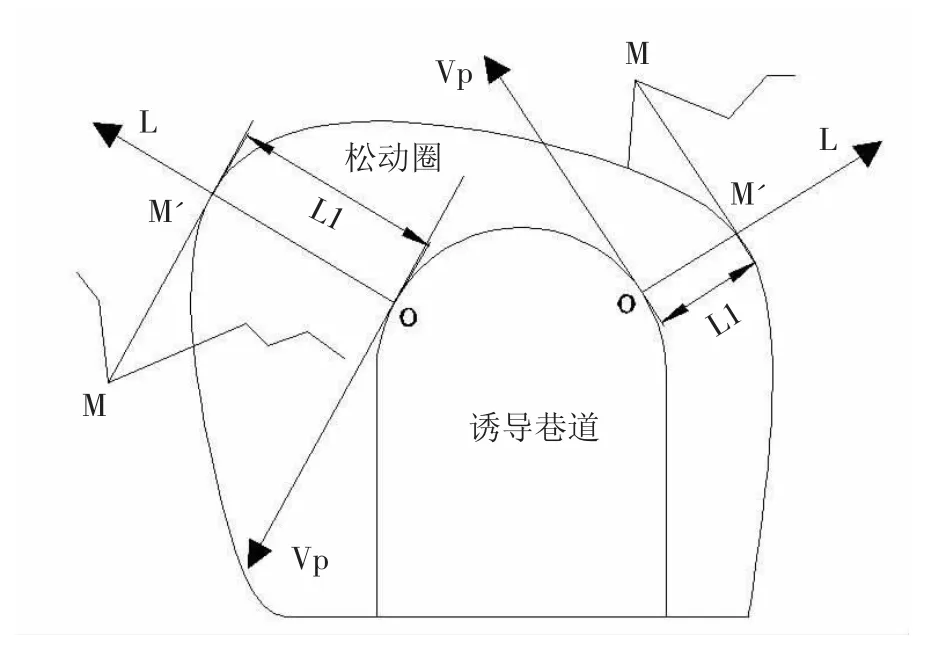

李夕兵等[15]人通过开挖诱导工程和测试诱导巷道的松动圈范围(如图7),证明了卸荷作用下岩体的节理、裂隙迅速扩展,分析了随着金属矿山开采深度的不断增加,利用高应力诱导致裂矿岩实现非爆连续开采方法的可能性。研究指出,要在硬岩矿山中实现非爆机械化开采,需要有高效能的采掘设备以及矿体中存在发育的岩体节理等结构。基于以上理论基础,姚金蕊等[17]人进行了挖掘机载高频破碎锤开挖深部坚硬矿体的现场试验。试验结果表明:通过先开挖切割卸压槽,试验矿柱的松动区平均厚度达2.59 m,在该范围内开挖矿柱效率较高;整体切割工效达到50.6 t/h,切槽后开挖矿柱的切割工效可以达到158.2 t/h,证明了非爆机械开采在深部硬岩矿山中应用的可行性。

图7 松动圈范围截面[15]Fig.7 Section of loose ring range

深井开采已经成为未来矿山发展的必然趋势,因此可以预见,随着今后进入深部开采的矿山越来越多,以及开采深度越来越大,利用高应力诱导实现非爆连续开采的相关理论和技术将得到持续完善,高应力诱导采矿的应用前景也将更为广阔。

2.3.2 超前深孔预裂松动爆破

超前深孔预裂爆破通过采用聚能装药,在岩体内爆破形成裂隙降低岩石强度,同时避免岩石抛掷,不对机械化采掘设备造成损坏[18]。聚能装药爆破可将爆破能量聚集于特定方向,使孔壁形成导向切缝,在爆生气体和应力集中双重作业下,切缝尖端抑制其他方向裂纹产生,同时先于其他方向产生裂纹并扩展,显著增加裂纹的扩展距离,实现少打眼、少出矸、减少辅助工序时间,大幅提高岩石掘进效率[19]。

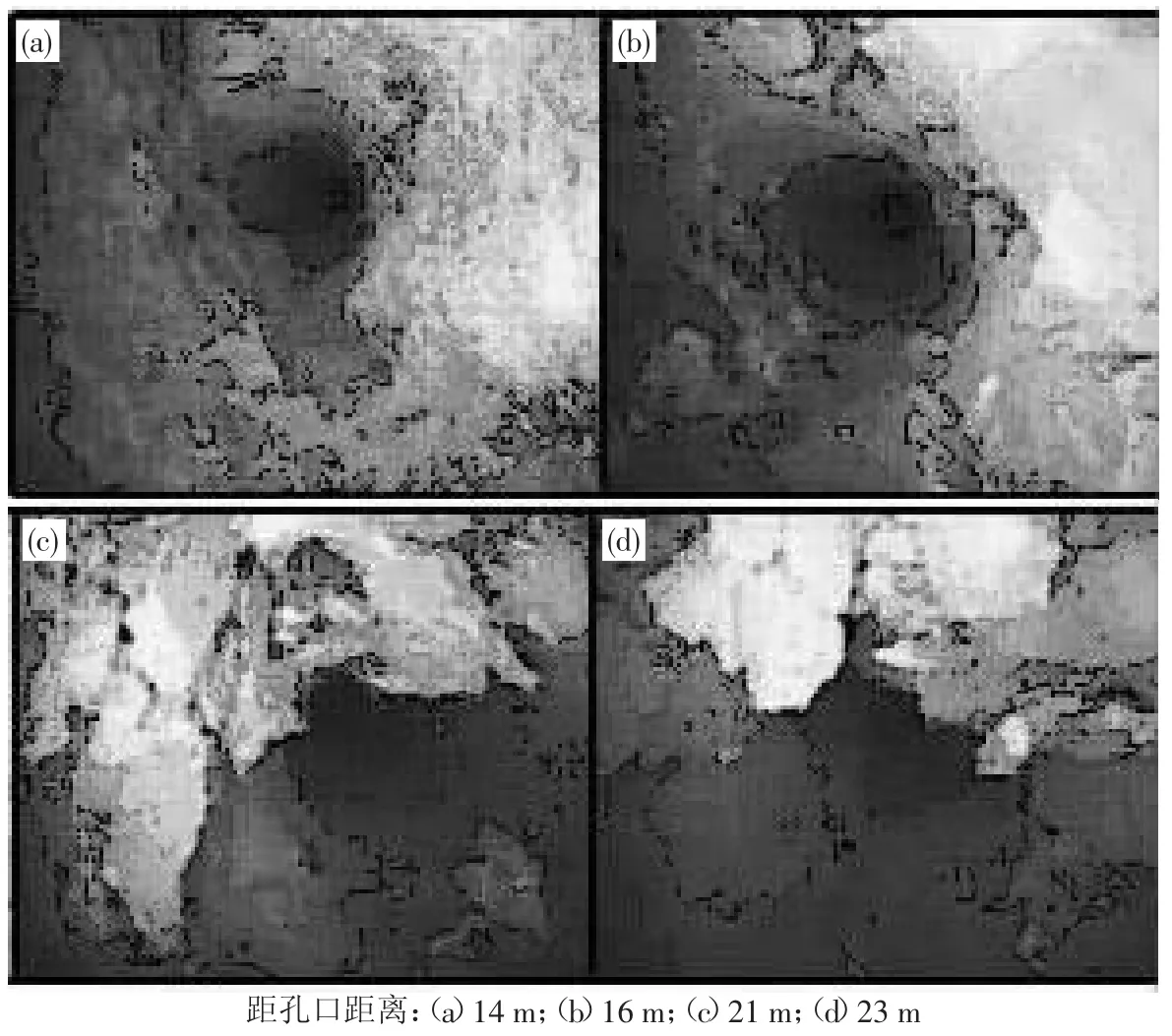

王海波等[20]人在淮北朱仙庄矿对坚固性系数9~10的硬岩进行超前深孔预裂松动爆破试验。通过松动预裂爆破,岩石中产生大量裂隙,炮孔周围径向裂纹可见长度300~400 mm,岩石结构损伤、整体强度降低,使掘进机的破岩方式由“磨”变为“切”,切割速度提高20%~40%,刀具消耗降低30%~40%。同时,岩石碎裂后被切割为较多的小块状矸石,而非磨成碎末状,一定程度地减少了粉尘,改善了工作环境。郭辉等[21]人针对潞安矿区硬岩掘进采用钻爆法、综掘法成巷效率不高的问题,提出采用超前深孔预裂松动爆破技术增加坚硬岩体内部损伤与裂隙,使得掘进机能够正常截割。炮孔采用三角布置方式,间距1 500 mm、孔深25 m、装药15 m、封孔10 m,连续正向装药,采用黄泥堵孔。现场试验结果表明,超前深孔预裂松动爆破后,岩体内部形成大量裂隙,且炮孔裂隙随深度增加而增多(如图8),有效降低了岩石强度,综合掘进速度提高50%以上,截齿消耗降低51%。

图8 爆破后孔壁裂纹扩展观测结果[21]Fig.8 Observation results of hole wall crack propagation after blasting

通过将超前深孔预裂松动爆破技术和综合机械化连续开采技术有机结合,实现非煤硬岩矿山高效开采,具有成熟的应用经验,较易为广大矿山生产人员所接受,是将来一段时间内可以在更大范围探索和推广的主要非爆机械化采矿方法之一。

2.3.3 CO2相变致裂

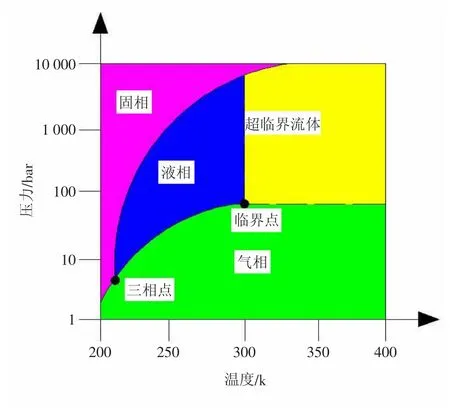

图9 二氧化碳相图Fig.9 Phase diagram of carbon dioxide

杨付岭等[27]人采用CO2深孔致裂技术,对马脊梁矿普氏系数f>4的粗砂岩进行松动预裂,再采用综采机截割,落矿效率提高了50%,截齿消耗也减少了50%,技术经济效益显著。王明宇[28]研究发现,岩体爆破开挖时,设置适量的控制孔可使应力波发生发射叠加,促进爆生裂纹的发育,对裂纹扩展有导向作用;且梅花形布孔爆破能量分布均匀,可降低爆破能量的重复利用率,减弱应力集中作用,使得钻孔周围的裂纹能够充分发展。陶明等[29]人通过理论计算发现,每破碎1 m3的岩石,爆破生成气体总量约为 0.202~0.217 kg,CO2相变致裂气体生成量为0.21 kg。尽管两种方法破岩生成的气体总量接近,但爆破时往往会产生CO、NO、NO2等多种有害气体,CO2相变致裂仅涉及CO2的相态转换,致裂时释放无毒无害无味的CO2气体,较爆破更加安全环保。

在当前大力倡导绿色生产和全力实现“碳达峰”、“碳中和”战略目标的时代背景下,如何对捕集的CO2有效利用并循环回收是行业需要解决的关键重大技术难题。采用CO2爆破致裂代替工业炸药爆破采矿,是行之有效的科学技术途径。因此可以预见,随着绿色发展理念不断深入人心,安全环保的CO2相变致裂采矿技术将迎来新的更大发展机遇。

2.3.4 高压水射流冲击破岩

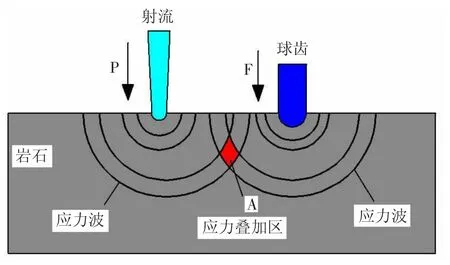

高压水射流冲击破岩是利用高速射流冲击岩石使其在动态载荷作用下破碎,脆性矿岩的抗拉强度远小于其抗压强度,水射流形成的收缩波在岩石自由面处反射形成拉伸波,拉伸波叠加后将产生很大的拉应力,从而造成岩石的拉伸破坏[30]。将高压水射流作为机械破岩的辅助方式,可有效提高工作效率,降低齿具损耗,净化工作环境。水射流辅助机械破岩是两种不同形式的冲击力同时作用于岩石表面,使岩石内部应力场叠加,促进裂纹扩展,碎裂岩石结构如图10所示。

图10 水射流辅助机械冲击岩石内部应力波Fig.10 Water jet-assisted mechanical impact on internal rock stress waves

戚海永[31]利用高压水射流和镐形截齿联合作用进行岩石截割试验,试验结果表明,当选择合适的截割参数和高压水射流参数,利用高压水射流辅助破岩效果良好,截齿的截割力比不采用水射流辅助截割时小得多,有效改善了加持的受力状况,提高了截齿使用寿命。Liu等[32]人研究发现连续射流在破岩过程中会产生水垫和液体回流现象,大大降低其破岩效率,产生的水锤压力破岩能力有限,而后续滞止压力低难以加剧坚硬矿岩内部损失和裂纹扩展。脉冲射流同时具有高冲击力和水锤压力效应,能够有效避免水垫和液体回流,卸载过程中所释放的能量被充分利用,提高破岩效率。孟德光[33]研究了高压脉冲水射流辅助机械冲击破岩的性能和效果,发现高压脉冲射流辅助冲击破岩较常规冲击破岩的球齿应力更小,且采用球齿双侧射流,射流倾角大于70°时,高压脉冲水射流冲击载荷下岩石内部裂纹扩展更深入、交汇密集,有效改善了球齿磨损,提高了破岩效率。

相比超前深孔预裂松动爆破和CO2相变致裂,高压水射流冲击破岩方式可以通过将高压水射流机构与机械化采矿设备有机集成,实现同步连续作业,更有利于提高工作效率,提升工艺集约化和智能化程度。

2.3.5 其他非爆破岩方法

微波破岩是在微波电磁场环境中形成岩石内部电介质分子计划现象,导致岩石温度升高,从而使岩体在水分蒸发、内部分解及膨胀作用下发生破坏。微波破岩无需介质传递能量、升温速度快、穿透性强、过程易于控制,也是一种有效的快速破岩方法,但需要对岩石照射一定时间才能产生效果[34]。粒子冲击破岩是在高压水射流破岩的基础上发展而成,美国Flow Industries公司在245 MPa超高压水射流中加入耐蚀磨料,采用粒子冲击破岩,有效提高了破岩效率,降低了破岩成本[35]。激光破岩可将聚能激光束的巨大能量辐照在岩石上,使岩石温度骤然升高,导致岩石裂解,瑞士Prejec Rreosion公司采用激光和高压水射流联合破岩,激光脉冲在数毫秒时间内使岩层汽化,产生的膨胀气体掺和水射流冲击岩面,产生瞬时高压,通过控制激光脉冲交变频率,可实现每秒上千次的拉压交变载荷,使岩石发生破裂[36]。等离子体液电冲击破岩可通过调节放电参数有效控制岩石破碎过程,冲击波产生的巨大压力是高压水射流压力的数十倍,破岩速度可达9~30 m/h,可以实现硬岩快速破岩[37]。

3 地下非煤矿山非爆连续开采应用实践

3.1 工程概况

贵州某金属矿为典型沉积型矿床,走向长度3 000~4 000 m,单一层状产出,产状与围岩一致,连续性好,无矿天窗较少,倾角缓,一般不超过20°。矿石硬度系数0.37~5.02(平均1.65),矿体厚度平均2.38 m。矿体直接顶板为铝土岩、页岩,属软质岩石,天然单轴抗压强度0.46~24.4 MPa,稳定性差,易于剥落。矿体直接底板为铝土岩,遇水软化,岩石力学性质较差,硬度系数为0.47~1.81。

由于该金属矿岩物理力学性质较差,软弱破碎,采用传统爆破掘进和回采存在机械化水平低、劳动强度大、生产成本高、安全防护难、资源浪费严重等问题。经开展研究攻关,创新采用综合机械化掘进+综合机械开采工艺。

3.2 现场应用情况

3.2.1 综合机械化掘进

该矿采用EZB230H纵轴悬臂式掘进机(图11),配套QZP-160A型带式转载机和DSJ100/40/2×125型可伸缩胶带运输机进行井下巷道综合机械化掘进。掘进机进行截割作业时,掘进头从底角向上往复式扫割,蟹爪式清扫盘扫底,实现工作面连续掘进与出渣。工作面月平均进尺290 m,最高可达422 m,综掘成本261.51元/m3,较钻爆法降低17.97%。

图11 综掘机及井下掘进现场Fig.11 Comprehensive tunneling machine and underground excavation site

3.2.2 综合机械化采矿

综采工作面平均高度2.2 m,倾角18.5°,配套MG500/1170-AWD1型采矿机、SGZ—764/2×375 型刮板输送机和SZZ764/375转载机、ZY5200/13/32型两柱掩护式液压支架。采用“三八”制、“两采一准”作业模式,即两班采矿、一班检修维护。进刀方式为机尾斜切进刀,下行割矿,空刀返回。图12为正在工作的采矿机,工作面开采期间采用全部垮落法管理采空区。

图12 综合机械化开采生产现场Fig.12 Comprehensive mechanized mining production site

综采试验之初,由于金属矿与煤矿存在矿石性质的差异,由煤炭开采借鉴引进的综采工艺和设备并不十分适应金属矿开采技术条件。由于采矿机选型较小,自重较轻,造成设备频繁跳动,齿轮损坏,截齿损耗大。刮板输送机出现断链,链轮磨损严重,检修换件频率高。后经针对性技术改进,以及生产管理经验逐渐丰富,综采试验取得成功,现已全面推广应用,实现了“一矿一工作面一套设备”的集约化高效生产模式。

通过创新采用综采工艺,配套采矿机、刮板输送机和液压支架等设备协同作业,实现了该金属矿采矿工作面落矿、装矿、运矿和支护一体化连续生产。大大简化了采矿工作面布置方式,减少了采切工程量,有效提升了机械化作业水平,提高了开采效率和资源回采率,降低了矿石贫化率,保障了生产作业安全。综采工作面日平均产量超过2 000 t,回采率95.48%,贫化率4.72%,与国内近年建成投产的采用传统炮采工艺的地下同类金属矿山相比,综采矿石回采率提高25%~45%,贫化率降低3%~7%。

4 非爆连续开采关键技术展望

非爆连续开采技术具有开采效率高、人员设备少、建设投资省、能耗成本低、资源回收率高、安全保障性好等显著优势,现已在地下金属矿床开采中成功应用,下一步可在磷矿、锰矿等软破矿床开采中进一步试验推广。未来建议开展以下方面的创新研究与应用,适应大倾角、厚矿层、高硬度等更为复杂的开采技术条件,革新当前非煤矿山开采模式,引领矿山开采技术向更加低碳环保、智能高效的方向发展。

(1)拓展和提升地下硬岩碎裂技术的实用价值。前期研究表明,高应力诱导致裂、高压水射流破岩、微波破岩、激光破岩、等离子破岩等技术在特定条件下破岩效果较为理想,但其应用场景具有局限性。超前深孔松动爆破和二氧化碳致裂等方法均需在工作面施工钻孔,爆破过程与机械落矿交替进行,势必影响整体生产效能。地下矿山环境复杂,建议结合矿山开采技术条件和生产系统,针对各类破岩方法和回采工艺同步开展研究,促进二者适应融合,以提高破岩效率,降低应用成本。

(2)建立差异化矿岩特性与非爆破岩方式相匹配的理论模型。目前国内外学者对非爆破岩方式研究较多,但由于矿岩物理力学和热力学性质差异较大,影响破岩方式选择的因素较多,矿岩特性与破岩方式的匹配模型尚不清晰。建议开展矿岩可破碎性评价体系研究,建立矿岩性质与破岩方式的匹配关系模型,从而更好地指导差异化矿岩非爆连续开采技术的选择与应用。

(3)创新非煤中厚-厚大矿体非爆机械连续智能开采工艺。厚煤矿层主要采用大采高综放技术进行开采,顶煤能够在矿压(主因)或人工扰动(辅因)作用下由连续体转化为流动散体,高效冒落放矿。对于地下非煤中厚-厚大矿床,尤其是金属矿山硬岩矿体,综放开采硬顶矿体自然冒落性差,分层开采掘进工程量大,设备转移效率低。建议开展非煤中厚-厚大矿体非爆连续智能开采工艺研究,创新厚大矿体机械开采空间系统和生产组织模式,提高矿体时空协同开采效率,实现安全、高效、低碳、智能开采。