汽车空调离心风机噪声的检测与优化

2021-02-16侯高林韦长华马纯强

李 明 ,侯高林 ,束 磊 ,韦长华 ,马纯强

(1.吉林大学 汽车仿真与控制国家重点实验室,长春 130025;2.吉林大学 汽车工程学院,长春 130025;3.江苏超力电器有限公司,江苏镇江 212321)

0 引言

近年来,随着声学技术不断发展,针对供暖通风与空气调节(HVAC,heating ventilation and air conditioning)系统的噪声要求逐步提高,降低其噪声是行业内亟待解决的关键问题[1-2]。

HVAC系统运行时,离心风机可能高速运转而成为系统主要噪声来源。离心风机噪声从成因上主要分为:气动噪声、机械噪声、电磁噪声[3-11]。离心风机低速运转时,风量较小,噪声主要来源是叶轮振动引起的机械噪声;离心风机高速运转时,风量较大,噪声主要来源是空气间摩擦、空气与离心风机摩擦产生的气动噪声。

针对气动噪声的研究,可追溯到Lighthill首次提出的针对黏性不可压缩流体的声学方程,其假设流体产生的声波不会影响流体的运动,进而计算出相关的声压值,然而此方程仅能计算自由空间流体域声压,且求解时需对完整流体域积分,方程复杂,计算耗时长。针对空间域存在静止固体的声学计算,CURLE利用Kirchhoff积分求解Lighthill方程,使其演进成适用于固体边界域的声学方程,对管路和小型固体中湍流、涡流引起的气动噪声研究有重大意义。Ffowcs Williams和Hawkings采用广义函数法对气动声学方程进一步优化,演进出可求解运动固体边界域声压的气动声学方程,即FW-H方程,对叶轮等运动物体引起的气动噪声具有重要指导意义,可用于求解叶扇旋转区域和机壳内壁附近区域的噪声场,便于观察风机内部噪声分布。风机的气动噪声为目前风机噪声研究的主要对象,也是造成风机噪声的主要原因。

机械噪声是因为结构体振动时引起周围介质产生脉动,向外辐射声能,形成机械噪声,而求解辐射噪声的方法,主要有3种:声学有限元法(FEM)、边界元法(BEM)、统计能量分析法(Statistical energy analysis,SEA)[12]。在利用声学有限元求解辐射噪声时,多利用Helmholtz方程的权重积分表达式,进一步推导出质量矩阵、阻尼矩阵和刚度矩阵,进而求解出相应的声学模态,并将结构体的振动和声场分布耦合在同一环境中,最终求出相应的环境声压值[13]。针对风机的机械噪声,现在多利用声学有限元法,研究风机蜗壳表面的辐射噪声。

近年来,JEON等利用数值仿真和实验的结合,探究分析风扇叶片数量、叶片尺寸等结构参数对离心风机噪声的影响,研究表明,叶片数量对离心风机噪声的影响,远小于叶片尺寸和离心风机转速的影响[14]。GERARD等采用实验的方法对离心风机进行设计,发现对离心风机增加绕组可减小基频处的旋转噪声[15]。LEE等采用直接模拟方法建立了一套完整的HVAC气动噪声仿真分析和试验验证流程[16]。以上3篇文献的研究对本研究的风机建模与模型简化提供思路,在关键位置保留叶片旋转区域和蜗舌等精准结构。STURM等通过检测压力,对离心风机入口处的气动旋涡进行检测,分析入口处的流动对离心风机气动噪声的影响[17]。李启良等对HVAC系统的气动噪声进行研究,利用可穿透面法研究了偶极子与四极子噪声,结果表明,在与试验结果的比较后,可穿透面法较FW-H法有更好的一致性,测点总声压级较试验相差约2 dB[18]。以上2篇文献的研究为本文对于气动噪声的仿真结果分析提供思路。

目前,人们更多对离心风机的气动噪声进行单方面研究,少有对机械噪声和气动噪声的综合角度探究,本文针对某型号汽车的空调离心风机进行分析研究,从气动、机械噪声两方面利用软件仿真分析的方法探究噪声根源,分析出异响的主要根源为气动噪声,并对离心风机法兰的电机架结构添加凹槽,通过试验验证,成功消除异响。

1 离心风机建模

本文主要针对某车型HVAC系统离心风机进行研究,具体的三维模型如图1所示,模型参数见表1。该离心风机运转时,主要依靠叶轮旋转吸进新风,并将新风送入蜗壳内,在试验中,离心风机系统运行产生异响[19]。

表1 离心风机具体参数Tab.1 Fan specific parameters

图1 离心风机系统三维模型Fig.1 3D model of fan system

在后续机械噪声仿真中,对模型简化侧重研究蜗壳的振动情况。在气动噪声仿真中,对模型内流道提取,作为静止域,对叶轮周围流道提取,作为旋转域,同时,为保证入口流场均匀且减小回流,加长入口流道。

2 噪声试验及结果分析

根据GB/T 21361—2017《汽车用空调器》相关规定,离心风机噪声试验在消声室内进行,按照离心风机在HVAC系统中安装的实际位置,将离心风机用8根弹性软绳悬挂好,并在出口添加海绵滤芯,模仿流动气阻。设置2个检测麦克风,分别摆放在距鼓离心风机出风口前1 m上方0.6 m处和距离心风机正下端面0.2 m处。

本文主要目的为验证机械噪声和气动噪声对离心风机噪声的影响,因此分别测试高转速下(3 400 r/min)和低转速(1 500 r/min)下的噪声,因为高转速时机械噪声相对较小,离心风机噪声多来源于气动噪声,低转速时气动噪声相对较小,离心风机噪声多来源于机械噪声[20]。

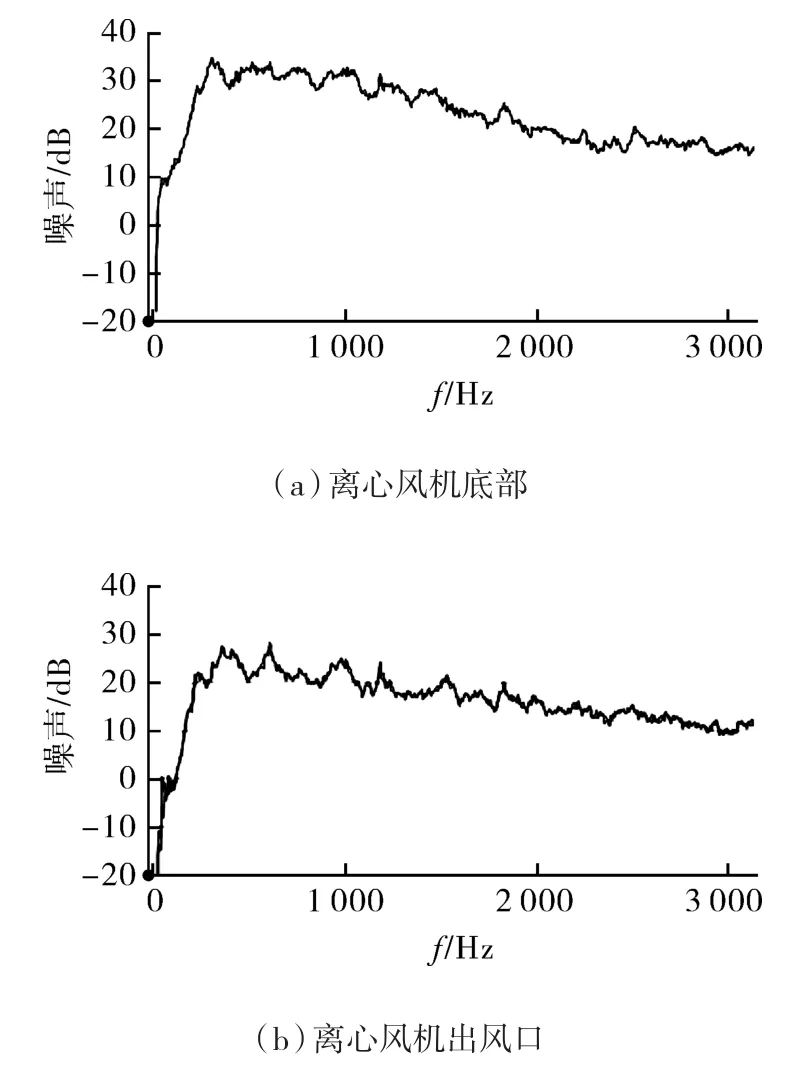

图3示出了离心风机在1 500 r/min时,底部和出风口的FFT频谱,可看出噪声值在相邻4 Hz以内差值不超过7 dB,且曲线平滑,在基频和倍频处无明显的尖峰值,客观噪声品质较好,可推测离心风机异响与机械噪声关系不大。

图3 1 500 r/min转速试验FFT频谱Fig.3 FFT spectrum of 1 500 r/min speed test

图4示出了试验最高转速3 400 r/min下,离心风机出风口、底部处噪声的FFT频谱。

图4 3 400 r/min转速试验FFT频谱Fig.4 FFT spectrum of 3 400 r/min speed test

对比1 500 r/min转速频谱图可知,随着转速提高,监测处噪声均增大,且底部噪声均高于出风口噪声。其中,通过观察出风口FFT频谱图,可发现在225 Hz处存在噪声值为46.23 dB的明显尖峰,根据计算离心风机基频=(n/60)×4=(3 400/60)×4=226.7 Hz,发现基频在尖峰频率附近,大可能是离心风机异响的根源,进而推断异响与气动噪声关系较大。

3 机械振动噪声仿真分析

针对风机在3 400 r/min转速时的异响状况,先从机械噪声的角度分析机械噪声是否为造成风机异响的主要原因。扇叶的偏心质量造成的动不平衡是风机振动的常见因素。在扇叶的制造时,由于材料不均和模具的不完全对称性的影响,扇叶的质量分布无法保证完全对称,其中,衡量叶轮偏心程度的是等效偏心质量。扇叶转动不平衡引起的振动,通过转轴传递给轴承,进而传递给蜗壳,使蜗壳振动产生噪声。

在CAE仿真软件中,将转轴对轴承的激励简化成4个作用点[21],并在作用点上添加激励载荷,作用点如图5所示。其中,激励的频率是根据转速3 400 r/min所换算出的57 Hz,而激励的大小是根据动平衡理论,依据测量的47 mg的不平衡量,计算出相应的激励,具体数值见表2。

图5 载荷在结构网格上的作用点Fig.5 The point at which a load is applied to a structural grid

表2 3 400 r/min时作用点载荷的大小与方向Tab.2 The magnitude and direction of 3 400 r/min point load

加载激励后,可求解出蜗壳的振动响应,并将振动响应转移到声学有限元网格上,使用AML法进行声学分析,便可求解出蜗壳的振动噪声。CAE软件求解振动噪声时,常使用的有限元法为声学有限边界元法(AML)和声学无限边界元法(PML),AML法无需在声学网格外添加固定厚度的声音吸收层,软件可自动调节声音吸收层厚度,节省运算时间。

针对蜗壳结构,其因振动而产生辐射噪声的控制方程[22],如下所示:

式中 c(r)——几何相关系数;

r ——接收点的位置矢量,m;

r0——边界表面上的位置矢量,m;

p(r0)——边界表面上的声压,Pa;

iωρ0un(r)——表面法向速度,m/s。

其余符号说明见文献[14]。若r∈Ω,则c(r)=0.5;若 r∈V-Ω,r∉ V,则 c(r)=0;G(r,r0)为格林函数,如式(2)所示:

通过CAE软件仿真所得的3 400 r/min时离心风机蜗壳的机械噪声,如图6所示。由机械噪声分布云图可知,风机底部噪声高于风机出口噪声,与前述试验值相一致,且最高噪声值仅为25.3 dB,存在于蜗壳侧壁和底部法兰处,最大噪声值相对试验值较小,初步推测风机的机械噪声不是噪声风机异响的主要原因。

图6 3 400 r/min离心风机机械噪声云图Fig.6 Mechanical noise nephogram of centrifugal fan at 3 400 r/min

为进一步验证机械噪声是否是风机异响的根源,根据试验麦克风的布置位置,在机械噪声仿真声场中选取风机底部和出口的检测点,通过对3 400 r/min下所对应的57 Hz的激励所得的仿真的噪声进行检测,其相应的噪声频谱如图7所示。

图7 3 400 r/min离心风机底部与出风口处声压级-频率示意Fig.7 Schematic diagram of sound pressure level-frequency at the bottom of 3 400 r/min centrifugal fan and air outlet

由图可知,风机底部噪声整体高于出口处噪声,且两部位的噪声值曲线变化趋势相同,508 Hz之前噪声随着频率增大而增大,508 Hz以后,噪声随着频率的增大而减小。底部噪声最高为26 dB,出口处噪声最高为21 dB,仿真所得的两处噪声值整体较低且变化平缓,无尖峰,且在225 Hz附近无明显波动。通过上述分析,可知机械振动大概率不是造成异响的原因。

4 气动噪声仿真分析

4.1 气动噪声理论分析

对于气动噪声相关的理论公式,经由CURLE、FFOWCS WILLIAMS和 HAWKINGS对Lighthill方程的优化,得到更适用于解决固体边界发声的气动声学微分方程(FW-H方程),利用FW-H方程可以对等效声源的声场进行预测,其中包括对单极源、偶极源和四极源噪声的预测[23-24],FW-H 方程如下所示:

式中 c0——原介质声速,m/s;

p'——声压,Pa;

ρ ——空气密度,kg/m3;

vn——垂直于表面的表面速度分量,m/s;

δ(f)——Dirac三角函数;

ni——法向变量;

p ——空气压力,Pa;

Tij——Lighthill应力张量;

H(f)——Heaviside函数。

公式右边第一项是表面加速度导致的声源项,第二项是表面脉动压力声源项,第三项是Lighthill声源项。

汽车HVAC系统离心风机中由空气动力性引起的气动噪声,主要分2两种:涡流噪声和旋转噪声[25]。

旋转噪声也称为离散噪声,产生原因为空气流经旋转扇叶时,扇叶周期性撞击旋转域空气[26]。涡旋噪声也称涡流噪声,主要由叶片径向间隙处流体流动振动、动区域与静区域相互干涉和边界流的分离造成[27]。

4.2 仿真设置

对于离心风机的仿真分析,需要对风机结构进行简化,去掉加强筋与连接结构,抽取风机内部流体区域,设置为静止区域。离心风机的叶片为旋转机械,其叶片结构对流域影响较大,建模过程中需精准保留叶片形状,模型如图8所示。

图8 风机仿真流域模型Fig.8 Flow domain model for fan simulation

由于离心风机入口和叶轮区域较近,若入口和叶轮边界设置不够精确,会使核心区域的流场分布不均,影响计算结果,因此需将风机模型的底部入口加长,降低逆压梯度,防止仿真过程出现回流,以保证仿真过程的收敛,入口的设置如图9所示。

图9 风机仿真流域模型(加长入口)Fig.9 Flow domain model for fan simulation(lengthened inlet)

4.3 仿真流场准确性验证

为验证离心风机的仿真与实际情况相一致,便于提高后续气动噪声的分析和优化的准确性,需在仿真噪声前将仿真风量与试验风量进行对比检验,利用CFD软件对风机流域进行分析,风量对比结果如表3所示,通过对比可发现,试验风量与仿真风量的误差最高为2.54%,表示软件仿真结果符合风机的实际运行情况,可用于后续的气动噪声仿真分析。

表3 流场仿真结果与试验结果对比Tab.3 Comparison of the simulation results with the experimental results

4.4 气动噪声有限元分析

利用CFD软件对离心风机流域进行仿真分析,可得到离心风机流域的偶极子和四极子噪声云图。

四极子噪声主要反映涡流产生的噪声。根据图10所示的离心风机四极子噪声图,可看到流动区域噪声大部分为0 dB,噪声主要存在于蜗壳内壁面和扇叶附近,扇叶区域噪声变化剧烈,最高值达到82.076 dB,因此扇叶旋转区域造成的涡流是导致气动噪声的主要原因。

图10 离心风机四极子噪声Fig.10 Fan quadrupole noise diagram

偶极子噪声主要反映边界处因压力而产生的噪声。根据图11所示的偶极子噪声云图,可看到出、入口处,偶极子噪声较低,集中在53.68 dB,在扇叶流域处,噪声较高,集中在68.24 dB,再根据扇叶的偶极子噪声云图,可看出扇叶结构的噪声较高,验证前文推断,离心风机异响的主要原因,是由扇叶在高速旋转时,为气流提供较高的动能,由于空气存在黏性,使得空气间产生剧烈摩擦与湍流涡旋扰动,引起较高的气动噪声。

图11 风机偶极子噪声云图Fig.11 Fan dipole noise nephogram

4.5 远场噪声分析

在基于CFD软件的气动噪声模拟下,对3 400 r/min工况下离心风机进行远场噪声分析,分别对应前期试验,在距离心风机出风口前1 m,上方0.6 m处选择远场噪声监测点,为研究并检测声的传播特性,使用瞬态计算的方法,通过模拟运算,得到监测点处的声压频谱,如图12所示。

图12 远场噪声频谱特性Fig.12 Spectral characteristics of far-field noise

通过图12可知,远场噪声监测点处的频谱曲线,在 230,1 500,2 500,3 000 Hz频率附近,存在明显峰值,其中230 Hz处存在尖峰值与前期试验检测的225 Hz处存在异响相吻合。其余尖峰值同样是由于风扇旋转的导致,但远场噪声频谱是针对气动噪声所测得的,而风机的试验测量噪声是蜗壳的机械振动噪声、气动噪声和电磁噪声等多种噪声共同作用的结果。随着频率的增大,其他类型的噪声对试验测量值会产生的影响,导致其余的气动噪声远场检测的尖峰值在试验测量中未得到体现。同时,此研究主要针对225 Hz的试验尖峰值的原因进行探讨,而根据分析,气动噪声是造成异响的主要原因。

5 降噪与检验

5.1 结构优化

根据前文分析,造成离心风机异响的根源为叶轮高速旋转区域造成的气动噪声。针对高速旋转区域引起的噪声,需要对其进行降噪处理,其中,降噪措施可分3种形式:主动降噪、被动降噪和隔音,主动降噪从根源入手,解决噪声的产生,是降噪的最佳方式[20]。

为控制高速旋转区域的气流,减小涡流和流体分离现象的发生,在离心风机法兰的电机架添加流量控制元件,流量控制元件通过在电机架表面添加圆形凹槽实现,如图13所示。凹槽的深度为0.5~2.0 mm,凹槽的直径为5 mm,其中相邻的凹槽间的圆心间距在7~20 mm之间。

图13 降噪结构改进前后对比Fig.13 Comparison of noise reduction structure before and after improvement

在法兰表面添加凹槽,以抬高或降低气流走向,使电机架表面和扇叶间形成细长的圆锥形气隙,延缓空气收缩或膨胀的时间,减小涡流和流体分离的发生,稳定叶轮旋转域的气流,增大旋转域静压,降低气动噪声。

5.2 降噪试验验证

将优化的法兰加装到原离心风机中,在实验室中进行噪声测试,采用朗德声学测试系统采集鼓离心风机的声压信号,发现噪声得到极大改善,其中,3 400 r/min时测试结果如图14所示。从测试结果可看出,在出风口225 Hz处,尖峰消失,过渡平缓,离心风机的声品质得到改善,有效降低了离心风机的综合噪声,提高了乘坐舒适性。

图14 改进后3 400 r/min转速试验FFT频谱Fig.14 FFT spectrum of the improved 3 400 r/min speed test

6 结语

本文采用CFD、CAE软件与试验相结合的方法,有针对地对高转速时的气动噪声和低转速时的机械噪声进行仿真研究,发现机械噪声曲线变化相对平缓,且在225 Hz处无尖峰,而叶轮区域的气动噪声,整体流域的噪声较大,监测点在225 Hz处的噪声存在尖峰,因此推测气动噪声是造成此离心风机在225 Hz异响的主要原因。

虽然经分析,本离心风机的机械振动噪声不是造成异响的根源,但在实际生产中,不能单考虑高转速下的气动噪声,要综合分析低转速下的机械振动噪声,对离心风机异响的根源进行全方位检测。

气动噪声仍然是离心风机运转时的主要噪声源,而对气动噪声有效的降噪方法,可通过改变旋转区域的实体结构,以影响气流的膨胀和收缩。本离心风机利用在法兰电机架表面添加凹槽的优化方法,改善空气流动,减小涡流和流体分离,稳定气流,实现降噪的目的。