助交联剂对EPDM过氧化物硫化体系硫化性能影响*

2021-02-16郭珅荣王明超鲁国林张冶焘

郭珅荣,王明超,鲁国林,陈 雯,吴 磊,陈 馨, 张冶焘

(湖北航天化学技术研究所,襄阳 441003)

0 引言

EPDM绝热层具有密度低、耐烧蚀、耐老化等优点,广泛用于固体火箭发动机。采用过氧化物硫化体系的EPDM绝热层,其耐高温性能及耐老化性能更为优异,在EPDM绝热层中获得越来越多的应用[1-2]。但过氧化物硫化又存在硫化速率慢、硫化过程中橡胶大分子主链发生断链和过氧化物自身副分解反应产生小分子等缺点,因此通常在配方中添加活性助交联剂,以避免上述缺点[3-4]。目前,对过氧化物硫化胶性能的调整广泛采用助交联剂,添加助交联剂在硫化前期起到临时增塑的作用,在硫化过程中调整交联结构、改善胶料性能、提高交联效率和减少副反应等[5]。近年来,国内学者对助交联剂的研究较为热门,李秀明等在过氧化物DCP硫化体系中助交联剂PDM、TAIC和S对EPDM硫化参数的影响,数据显示随着PDM、TAIC和S用量的增大,扭矩差增加,交联程度提高[6];连晓磊等研究了由DCP和助交联剂TAIC组成的过氧化物体系对液体EPDM的交联的影响,结果表明,交联密度随TAIC用量的增加而增加[7];陈朝晖等研究了活性助交联剂VP-4对DCP硫化EPDM的硫化特性、力学性能、耐热空气老化性能、交联密度和压缩永久变形等的影响,当VP-4用量较低(0.5~2)时,各性能最好,说明VP-4具有明显促进交联作用[8]。

不难发现,大多数研究目的都是偏重工程应用,试样采用的配方都是全配方体系,注重性能参数上的规律研究,鲜有对助交联剂对硫化性能影响的研究。本文采用简单配方体系,着重对各助交联剂的硫化特性进行分析[9-11]。

1 实验

1.1 原材料

EPDM 4045,碘值g/100g,日本三井公司;DCP,纯度98%,国营太仓塑料助剂厂;TMCH,纯度90%,江苏强盛;S、TAIC、PDM及其他助剂均为市售工业品。

1.2 主要仪器与设备

开炼机,XK-160型;50 t 电热平板硫化机,老化试验箱(401A型);橡胶硫化仪,UR2010型;电子拉力试验机,WGDY-7150-Z08。

1.3 试样准备

试样配方为排除影响只采用交联剂/助交联剂简单体系,本文分别按DCP/TAIC、DCP/PDM、DCP/S、TMCH/TAIC、TMCH/PDM、TMCH/S(助交联剂为变量,DCP、TMCH为3.5 Phr)进行试样制备。TMCH体系采用130 ℃和160 ℃两种硫化温度,DCP体系由于自身硫化温度特点只采用160 ℃。

首先,使用开炼机塑炼生胶4~5遍,包辊后,依次加交联剂和助交联剂,待吃料完毕后,调小辊距,薄通6~8遍,之后放大辊距,制得混炼胶;返炼,出片。最后,使用平板硫化机硫化试样,试片硫化条件:160 ℃×(10~14 MPa)×40 min,130 ℃(10~14 MPa)×40 min;硫化胶试样在室温下存放24 h后进行测试[12-14]。

1.4 性能测试

(1)交联密度测定

采用平衡溶胀法测试硫化胶交联密度。尺寸为10 mm×10 mm×2 mm,质量为m1的试样放在装有正庚烷的磨口广口瓶中,在25 ℃溶胀96 h,平衡后取出。用滤纸吸净表面的溶剂,立即放入已经称好质量的称量瓶中,并盖好瓶盖,用电子天平称取其质量m2。然后,在50 ℃真空干燥箱中干燥至恒重,并称取质量m3[15]。重复此操作3次,求平均值。最后,按照Flory-Rehner 公式计算得出交联密度。

(2)力学拉伸测定

采用美国INSTRON 4505型电子材料拉伸机,按QJ 916—1985《固体发动机燃烧室内绝热、衬层材料拉伸试验方法》测试胶片拉伸强度、断裂伸长率、100%定伸应力,试样采用哑铃型试样进行拉伸试验。

(3)硫化特性曲线测定

采用无转子硫化仪按ASTM D2084—2007《用振荡盘式硫化计测定橡胶硫化特性的试验方法》进行测试,测试温度为160 ℃×100 min和130 ℃×100 min,转子转动角度为1°,频率为1.67 Hz。

2 结果与分析

2.1 助交联剂对交联密度的影响

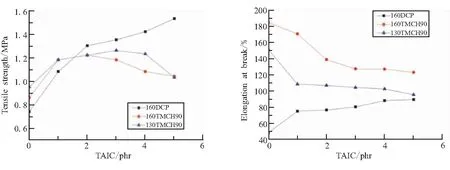

硫化胶的溶胀程度受硫化胶交联键类型、交联密度、橡胶网链长度、温度、溶剂分子结构及溶剂与橡胶相互作用强度等影响。本文采用平衡溶胀法测得各硫化胶交联密度,结果如图1所示。

从图1(a)中可明显看出,DCP和90%TMCH交联密度的高低与TAIC的用量呈正相关,随着TAIC的用量由1phr逐步上升到5phr时,DCP体系与TMCH体系的交联密度也逐步上升。同时,从两者的交联密度程度对比中,可得到160 ℃下DCP与TAIC配合更好,交联密度明显高于TMCH,且TAIC用量达到5phr时,也并未达到饱和,5phr时交联密度达到2.7×10-4mol/cm3;TAIC体系下130 ℃交联密度优于160 ℃下的交联密度;130 ℃下,随着TAIC用量增加,TMCH交联密度呈现升高趋势,在5 phr时达到1.7×10-4mol/cm3,说明TAIC能有效地增加整体体系的交联密度。

由图1(b)可知,在EPDM中使用PDM作为助交联剂能得到比TAIC更大的交联密度;随着PDM用量的增加,DCP体系与TMCH体系交联密度呈正相关逐渐上升, DCP与PDM的配合更好,在160 ℃时交联效率也更高,当PDM达到5 phr时,交联密度达到了3.7×10-4mol/cm3;对比TMCH体系,硫化温度在130 ℃的TMCH交联密度优于硫化温度160 ℃下的TMCH,说明TMCH在130 ℃下硫化效果更好,且随着PDM的用量逐渐增加,交联密度也不断提高。

由图1(c)可知,S作为助交联剂在EPDM中交联密度最低,与DCP和TMCH体系的配合都不是很好;随着S用量增加,DCP交联密度逐渐增加呈正相关,硫化温度在160 ℃下TMCH交联密度逐渐增加呈正相关,硫化温度在130 ℃下TMCH交联密度逐渐减小呈负相关,原因是160 ℃下S可能起到了交联的主导地位,正相关的呈现源于S的交联程度,而硫化温度130 ℃下TMCH交联占主导,而S在130 ℃下的交联反应不完全没有生成太多的有效交联键,甚至起到了干扰TMCH交联的情况,从而使整体的交联密度逐渐下降;同时,160 ℃下S与TMCH的交联配合优于DCP。

(a)DCP/TAIC,TMCH/TAIC (b)DCP/PDM,TMCH/PDM (c)DCP/S,TMCH/S

2.2 助交联剂对力学性能的影响

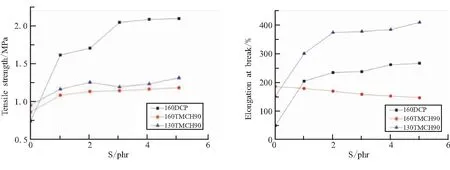

胶片拉伸强度、断裂伸长率测试结果如图2~图4所示。

由图2可知,随着TAIC用量的增加,DCP体系下抗拉强度逐渐升高,而TMCH体系均呈现出先升高再减小的趋势;其中,TMCH在硫化温度130 ℃下的硫化得到的硫化胶抗拉伸强度优于160 ℃下的硫化胶,两者都呈现出相同的规律走势,应控制TAIC的份数在2~3 phr之间;在DCP体系中,随着TAIC用量的增加,抗拉强度也逐渐升高。随着TAIC的用量增加,DCP体系的断裂伸长率逐渐增加,TMCH体系断裂伸长率逐渐减小,加入了助交化剂TAIC,反而降低了TMCH体系的断裂伸长率;TMCH体系在130 ℃下硫化的断裂伸长率优于160 ℃硫化;虽然TAIC使TMCH断裂伸长率降低,但整体来看,断裂伸长率仍高于DCP体系。

TMCH断裂伸长率降低的原因是TAIC的加入,加强了交联密度使得大分子链间形成一定的缠结结构,阻碍了大分子链的滑移,从而使断裂伸长率降低。图2结果说明,TAIC体系交联后形成了短的弹性链构成了网络,导致材料发脆,同时具备高的抗拉强度和低的断裂伸长率。

由图3可知,随着PDM用量的增加,DCP体系和TMCH体系的抗拉强度逐渐增加,但DCP的上升速率明显快于TMCH体系;TMCH体系下160 ℃硫化胶的抗拉强度优于130 ℃硫化胶,DCP受到PDM的影响明显,TMCH提升较小,随着PDM用量的增加,其抗拉强度的提升不是很大。随着PDM用量的增加,DCP体系呈缓慢上升状态,而TMCH体系断裂伸长率明显降低;TMCH体系下160 ℃硫化胶的断裂伸长率优于130 ℃硫化胶; 这一结果与图1(b)中PDM对交联密度的影响对应,DCP交联密度的降低、断裂伸长率升高,TMCH交联密度升高、断裂伸长率的降低,交联密度的升高使大分子链间形成一定缠结结构,阻碍了大分子链的滑移,从而使断裂伸长率降低。

由图4可知,随着S含量的增加,DCP体系和TMCH体系抗拉强度都有一定程度的提高,用量为3 phr时对DCP的提升显著,TMCH体系受S影响不大,抗拉强度增加不多;130 ℃ TMCH体系抗拉强度优于160 ℃。随着S含量的增加,除了硫化温度160 ℃下TMCH体系断裂伸长率下降,其他体系均有一定程度的上升。其中,以硫化温度130 ℃下的TMCH体系为优,当S含量为3 phr时,断裂伸长率达到了720.9%;从断裂伸长率的变化可明显看出温度在S作助交联剂时的重要性,160 ℃下的TMCH体系均出现了断裂伸长率下降的情况,说明在160 ℃时S的硫化占了主导,在大分子链段中形成了大量的S—S键和S—C—S键,产生了较多多硫键其硫化胶结构中多硫键与C—C键并存,多硫键一般比C—C键更易分散应力,自然会使整体体系的交联密度上升,让大分子链段间的滑移变得困难,从而大幅度地减小了断裂伸长率。

综合对比试验结果不难发现,在断裂伸长率层面S>TAIC>PDM,这也与它们的交联密度程度结果相符PDM>TAIC>S,交联密度越好,其断裂伸长率就越低。

(a)Tensile strength of DCP/TAIC and TMCH/TAIC (b)Elongation at break of DCP/TAIC and TMCH/TAIC

(a)Tensile strength of DCP/PDM and TMCH/PDM (b)Elongation at break of DCP/PDM and TMCH/PDM

(a)Tensile strength of DCP/S and TMCH/S (b)Elongation at break of DCP/S and TMCH/S

2.3 助交联剂对硫化特性的影响

2.3.1 助交联剂对MH-ML扭矩差的影响

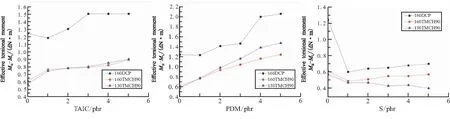

助交联剂TAIC、PDM及S对MH-ML扭矩差的影响如图5所示。

由图5(a)可知,DCP的初始扭矩差就大于TMCH,且TAIC对DCP的提升较为明显,当用量为3 phr时,扭矩差由1 phr时的1.2 dN·m提升至1.5 dN·m;TAIC对TMCH的提升很有限,且与温度关系不大,在160 ℃和130 ℃下都没有明显提升变化,说明TMCH作交联剂时分解产生的自由基效率有限,用来夺取大分子链上H的交联剂占交联剂分解或消耗总量的一小部分。同时也表明,TMCH/TAIC体系没有实现更大的扭矩增加。因此,TAIC对TMCH引发的EPDM硫化具有轻微的促进作用。

由图5(b)易得,PDM对DCP体系和TMCH体系的扭矩差都有明显地提升,且TMCH体系中温度也起到了一定的作用,硫化温度130 ℃体系优于160 ℃体系,这可能与TMCH的最适硫化温度有关,在硫化温度130 ℃下TMCH的硫化效率优于160 ℃。PDM的用量与整体各个体系扭矩上升趋势呈正相关,说明PDM作助交联剂时,与DCP和TMCH的配合都很好。得益于PDM的交联机理,PDM具有极性多官能团和较低的相对分子质量,能通过加成反应形成反应性很强的基团,这些基团可以均聚或接枝到大分子链上。随着用量的提升,PDM自身加成的量也增加,形成的基团也更大,从而形成更大的交联网络。

由图5(c)可知,S对DCP体系和160 ℃ TMCH体系的扭矩差有提升作用,而对130 ℃ TMCH体系呈下降趋势。无论DCP体系还是TMCH体系,在加入S后,其初始扭矩差都有一个很明显的下降,这一部分源自于S交联形成的S—S键键能小于C—C键能,S的加入反而会使体系的扭矩差下降。随着S用量的不断增加,DCP体系和160 ℃体系形成了更多的S—S,对体系扭矩差的提升起到了一定的作用,但在130 ℃下S的交联效率低,未能形成有效交联的同时抢夺了很多原本TMCH能形成交联点的位置,与TMCH产生了竞争关系,从而随着S用量的增加,正硫化温度130 ℃下TMCH体系的扭矩差不断下降。

(a)DCP/TAIC,TMCH/TAIC (b)DCP/PDM,TMCH/PDM (c)DCP/S,TMCH/S

2.3.2 助交联剂对T90正硫化时间的影响

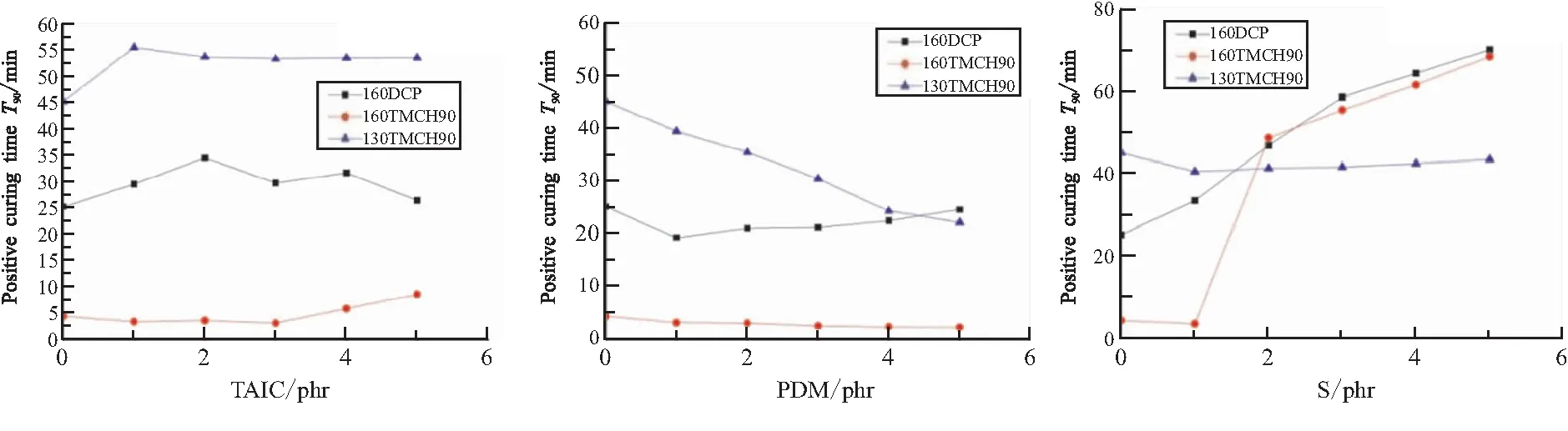

助交联剂TAIC、PDM及S对T90正硫化时间的影响如图6所示。

由图6(a)可知,TAIC作为助交联剂加入体系后,对正硫化时间有一定程度减小,且与其用量呈现出先升高再下降的趋势,可理解为随着交联反应的进行,TAIC环状聚合或逐步分解出烯丙基和悬挂乙烯基等活性基团,增加了不饱和基团的浓度,使反应速率增加,缩短了部分正硫化时间。

(a)DCP/TAIC,TMCH/TAIC (b)DCP/PDM,TMCH/PDM (c)DCP/S,TMCH/S

由图6(b)可知,PDM的加入使DCP体系的正硫化时间上升,使TMCH体系的正硫化时间下降,说明PDM作为助交联剂时,与TMCH的配合效果优于DCP,PDM的加入可减小TMCH体系的正硫化时间;同时,TMCH体系中160 ℃的正硫化时间小于130 ℃。

由图6(c)可知,S对硫化体系的影响与温度和用量都有密切关系;在160 ℃ TMCH体系下,S用量为1 phr时,正硫化时间很短,说明此时TMCH起到了硫化主导作用,而随着S用量的增加,正硫化时间急速上升,此时S达到了分解条件逐步放出S离子形成相应的S—S键、C—S键;在130 ℃TMCH体系下,由于温度较低,S的反应活性也相应降低,此时TMCH就作为主导进行交联。因此,显现不出来S对正硫化时间延长的特点。

2.4 分析与讨论

从交联密度角度出来,PDM作助交联剂的效果比TAIC和S好,TMCH体系下TAIC、PDM作助交联剂时,130 ℃的交联密度总是优于160 ℃,说明TMCH在130 ℃下交联效率更好;当S作为助交联剂时,TMCH在160 ℃下交联密度更好。对比TAIC与PDM分析认为,在160 ℃下S参与了交联,130 ℃下S的加入反而与TMCH交联产生了竞争关系,使交联密度逐渐降低;同时,DCP体系下加入助交联剂的交联效果大多优于TMCH体系。

而在力学层面,对抗拉强度影响较大的是TAIC,对断裂伸长率影响较大的是S;交联密度随用量变化的走势大体上与抗拉伸强度成正比,与断裂伸长率成反比,其中也有部分不符合此规律,如TAIC的抗拉强度随TAIC的用量先上升再下降,这是因为TAIC在硫化过程中烯丙基的双键被打开,通过单体或均聚物的形式与EPDM发生接枝和共交联,形成活性剂桥键,但形成交联点的位置有限,过量后很容易饱和,而多余残留的TAIC自由基分散在胶料中,反而使整体的抗拉强度下降。

再从硫化特性曲线中也可得到各助交联剂对扭矩差和正硫化时间的影响,发现TAIC具有较好的稳定性,TAIC用量的变化不影响扭矩差和正硫化时间的变化;随着PDM用量的增加,可使扭矩差得到提升,同时使正硫化时间部分缩短;S的加入会让扭矩差降低,使正硫化时间大幅度延长。

综上,结合部分文献分析,可认为TAIC、PDM、S三种助交联剂的硫化特性各有不同,TAIC起到了降低反应门槛,只对硫化程度有作用。所以,性能的改变与其用量关系不是很明显,TAIC的加入能起到促进交联的作用,对硫化胶的性能提升较为有限。PDM的使用可极大增加硫化胶交联密度,同时有效降低正硫化时间,增降的幅度与其用量成正相关,可有效作为调节交联密度和正硫化时间的助交联剂来使用。S的硫化特性主要体现在对断裂伸长率的调控,S自身本就可作为交联剂使用,导致它与DCP、TMCH存在一定竞争关系,使得出现极小的交联密度和正硫化时间延的现象。

3 结论

(1)TAIC的加入对TMCH体系和DCP体系都有提升,最主要的变化在于抗拉强度的提高和断裂伸长率的降低。随着TAIC用量的增加,DCP体系的抗拉强度提高了220%,而TMCH体系的断裂伸长率降低了29.7%。在硫化特性方面TAIC延迟硫化,同时提高了扭矩差,随着用量的增加,DCP体系的扭矩差增加了25%。结合TAIC所有试验数据不难发现,TAIC的加入只能在原有交联剂的性能上降低反应门槛,促进交联剂与橡胶的交联形成,而不能改变交联类型与性质,在交联过程中主要起辅助作用。

(2)PDM对交联密度的提升最为明显,随着用量的增加,DCP体系交联密度提升了208%,TMCH体系平均提升了317%;力学层面PDM的加入,可让抗拉伸强度增加,断裂伸长率下降。从硫化特性方面就可看出,PDM不同于其他两者的特点,它是唯一一个对扭矩差和正硫化时间都有较大影响的助交联剂,TMCH体系的扭矩差平均增加了25%,正硫化时间平均缩短了50%。从实验数据可看出,实验结果与PDM的用量关系较大,规律走势一致。

(3)S对硫化性能最显著的影响是提高断裂伸长率和延迟硫化。随着S用量的增加,DCP体系的断裂伸长率提升了400%,TMCH体系提升了167%;同时,S的加入会大幅度延长正硫化时间。对比硫化温度160 ℃下的TMCH体系和硫化温度130 ℃下的TMCH体系可看出,S交联过程与温度和用量都有关系,温度越高,用量越大,正硫化时间就越长。

(4)TMCH与DCP虽同为过氧化物交联剂,但对三种助交联剂的适配性各有不同,且对在最适硫化温度上也存在较大差异,TMCH体系下的硫化温度在130 ℃为宜。但在各项性能对比下,无论从性能上还是稳定性上,DCP体系都要优于TMCH体系。