固体火箭发动机内弹道精准预示自修正方法*

2021-02-16蒲晓航李富贵

蒲晓航,李 冬,李富贵,蔡 强,常 浩

(中国运载火箭技术研究院,北京 100076)

0 引言

固体导弹或运载火箭在方案设计时,需要提供固体火箭发动机的内弹道预示性能包络,在飞行试验前,一般需对参试发动机产品内弹道性能进行专门预示,以确认参试发动机内弹道性能包络分析结果,并完成导弹或运载火箭飞行弹道的精准预示。固体火箭发动机内弹道性能的精准预示对开展固体导弹或运载火箭总体方案设计、飞行弹道及安全控制区精准预示、飞行工况校核确认、总体方案设计鲁棒性评估等工作具有至关重要的作用[1]。

固体火箭发动机内弹道预示一般是基于特定型号发动机的“燃面-肉厚”数据、喷管喉径、喷管出口内径等结构尺寸参数,综合考虑推进剂和喉衬材料的物化性能、燃烧室工况、环境压强、温度等综合因素的影响[2-9],计算得出不同偏差组合工况下的内弹道预示数据,最终往往以“上限-中值-下限”的内弹道数据格式进行使用。

由于推进剂燃速、推进剂密度、喉衬抗烧蚀性能等材料属性存在一定的散差,且发射前发动机的使用环境剖面复杂多样,参试发动机在飞行过程中的实测内弹道曲线与预示曲线往往存在一定差异。考虑到目前固体导弹或运载火箭主动飞行段多采用“跟踪程序角+横法向导引”的摄动制导方式,当固体火箭发动机具备推力终止功能时,该制导方案可以较好地解决主动飞行段终点的速度大小和方向准确度问题。但随着固体火箭发动机性能需求的日益提升,高性能固体火箭发动机往往采用耗尽关机模式。耗尽关机模式下,固体火箭发动机内弹道预示偏差较大时,摄动制导将无法兼顾主动飞行段终点速度大小和方向的控制准确度[10],从而增大固体导弹或运载火箭后半段飞行弹道控制压力,当后半段飞行弹道控制能力较弱时,甚至会导致飞行失利。

为提升固体火箭发动机内弹道预示精度,传统的研究思路一般是针对影响发动机内弹道性能的众多预示参数,开展大量的单因素测试试验,统计得到所有预示参数的变化范围,修正内弹道预示模型以减小发动机内弹道预示包络,从而实现对特定型号发动机内弹道的准确预示。该研究思路可以较准确地预示一型固体火箭发动机的内弹道包络,并确保单台发动机实测内弹道曲线不超出该预示包络,但具体到经历复杂温度剖面的单台特定发动机产品而言,由于推进剂燃速、喉衬烧蚀率存在材料性能散差,同时推进剂平均温度随发射日期和发射前温度剖面的不同而复杂多变,导致对单台特定发动机产品的内弹道精准预示存在较大困难。

针对传统预示方法的上述不足之处,本文基于固体火箭发动机内弹道预示理论,提出了发动机飞行过程中自修正精准预示的研究思路。根据单台发动机产品点火后一小段时间(0~t1)内采集的部分压强数据,利用GA遗传算法逆向反算得到该台发动机所有未知的内弹道预示参数,然后正向预示得到同一台发动机完整时间域(0~t1~ta)内的内弹道精准预示曲线。固体火箭发动机内弹道自修正精准预示技术可以为固体导弹或运载火箭主动飞行段飞行弹道闭环控制提供数据支撑,从而实现主动段飞行弹道严格精确可控。此外,固体火箭发动机内弹道自修正精准预示技术具有普适性,不依赖单台特定发动机材料属性测试结果,同时不过度依赖大量的发动机材料属性测试试验,在实现高精度预示的同时,有效避免了测试试验周期长、成本高等缺陷,在未来固体导弹或运载火箭主动飞行段飞行弹道精准控制方面具有广阔的应用前景。

1 内弹道预示方法

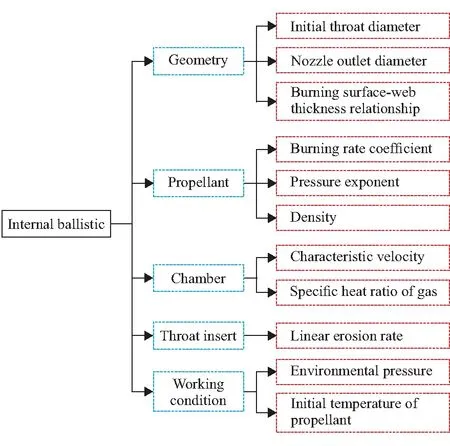

固体火箭发动机内弹道预示理论方法一般基于《QJ 1489—1988 固体火箭发动机内弹道计算方法和计算机程序》建立相应的零维预示模型[11]。由于固体火箭发动机压强上升段持续时间极短,一般不超过发动机工作时间的1%,不影响本文基于离散对比节点的在线预示修正方法计算结果,而且使用Vieille燃速半经验公式或Summerfield燃速规律,均无法得到与实际测试结果相符的上升段压强曲线[12]。因此,本文在进行内弹道预示计算时,不再对上升段单独进行建模。在发动机结构尺寸(3项)的基础上,明确推进剂物性参数(3项)、燃烧室工况(2项)、喉衬性能(1项)和发动机工况(2项)等11项参数(见图1),计算得到对应工况下的内弹道预示曲线,即燃烧室压强、发动机推力及质量流量随时间的变化规律[13-14]。

图1 固体火箭发动机内弹道预示所需的预示参数

固体火箭发动机内弹道预示时,上述11项预示参数可以分为三类:

(1)通用类参数(6项)。对于特定型号发动机而言,3项结构尺寸参数、推进剂压强指数和2项燃烧室工况参数一般可取为确定值,不随单台发动机产品而变化。

(2)标况类参数(2项)。推进剂燃速系数和工作环境压强分别受温度、高度影响,但通过选定标准温度和标准高度的方法,可将标况下的2项预示参数确定下来,不随单台发动机产品变化。

(3)偏差类参数(3项)。推进剂密度、喉衬烧蚀率、推进剂初温等3项预示参数会随单台发动机材料属性散差、发射前使用温度剖面等因素出现较大不确定性。同时,第二类标况类参数通过设定标准工况的方法,将温度这一影响因素转变为第三类偏差类参数。

由于3项偏差类预示参数的存在,传统的固体火箭发动机内弹道预示精度仅可以确保单台发动机实测内弹道曲线不超出该型发动机内弹道预示包络,但无法对经历复杂温度剖面的单台发动机进行高精度内弹道预示。

2 内弹道自修正精准预示方法

2.1 整体研究思路

传统的内弹道预示方法由于无法普适性地准确处理3项偏差类参数,导致对经历复杂温度剖面的单台发动机内弹道预示精度不高。由于单台发动机的喉衬烧蚀率、推进剂平均温度等参数无法在发动机点火工作前准确获知,但可通过发动机实测内弹道曲线逆向反算得到;在发动机研制期间,推进剂密度可通过单台发动机装药量称量结果在该台发动机内弹道专门预示中进行修正,但批产阶段一般不会针对单台发动机进行专门预示。

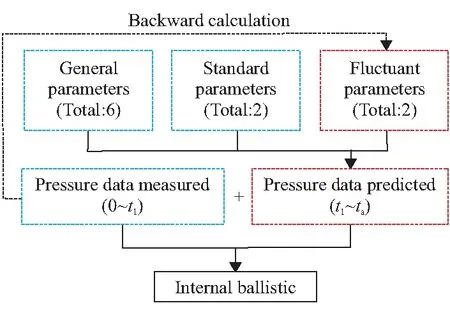

基于上述认识,本文提出固体火箭发动机内弹道自修正精准预示技术。整体研究思路见图2。在固体发动机点火工作一小段时间t1后,基于0~t1时间段内实测的部分压强数据进行逆向反算,得到该台发动机的3项偏差类预示参数实际值(推进剂密度、喉衬烧蚀率和推进剂平均温度)。然后,根据反算得到的3项偏差类预示参数值,基于内弹道预示模型[11],重新对该台发动机内弹道曲线进行正向预示,得到完整时间域(0~t1~ta)内的内弹道预示曲线。其中,t1~ta时间段内的固体发动机内弹道预示数据可作为控制系统修正主动段飞行弹道的数据输入。

上述“逆向反算-正向预示”的自修正精准预示工作在固体发动机工作期间可以多次进行,从而更加准确地利用采集到的部分压强数据,完成对固体发动机内弹道的自修正预示,给控制系统提供更高精度的内弹道预示数据。

图2 固体火箭发动机内弹道精准预示自修正流程

2.2 基于部分实测压强数据的逆向反算方法

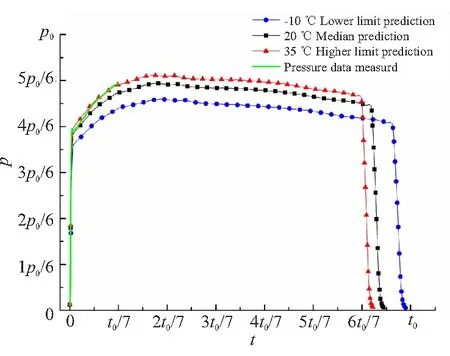

以某型固体火箭发动机为例,图3给出了该型发动机在-10~35 ℃范围内的内弹道预示包络。另一条不完整的压强曲线为该型发动机某台产品飞行过程中0~t0/7时间段内采集到的压强数据。由内弹道预示理论方法可知,任意一条压强曲线必然对应一组图1中所示的11项预示参数值。其中,6项通用类参数和2项标况类参数可视为已知量,仅剩下3项偏差类参数为未知量。基于部分实测压强数据逆向反算的核心是基于0~t0/7时间内实测压强数据,逆向求解得到该台发动机的3项未知的偏差类预示参数。

图3 固体火箭发动机内弹道预示包络与实测曲线

基于0~t0/7时间内的部分实测压强数据的逆向反算工作,可采用GA遗传算法完成,具体的逆向求解步骤如下:

(1)初步给出3项偏差类预示参数的大致取值范围。

(2)在3项偏差类预示参数取值范围内,随机给出M组(M为正整数)3D行向量(ρp,rt,Tp)。其中,ρp为推进剂密度,rt为喉衬烧蚀率,Tp为推进剂平均温度。

(3)使用内弹道预示模型[11],可以基于任意一组3D行向量预示得到对应工况下的发动机内弹道数据,共得到M条内弹道预示曲线。

(5)在发动机工作期间,可以视情在多个时刻(t1,t2,t3,…)开展上述逆向反解运算,以适时地增加GA遗传算法的拟合样本量,提高后半段内弹道预示精度。

2.3 面向未知压强数据的正向预示方法

3 算例验证分析

为验证基于部分实测压强的固体火箭发动机内弹道自修正预示算法的准确性,以图3中该台发动机实测压强数据为例,使用Matlab中的GA遗传算法工具箱[15]进行求解,选用3D行向量(ρp,rt,Tp)作为输入向量,将基于3D行向量(ρp,rt,Tp)预示的内弹道曲线和0~t0/7时间段内的实测压强曲线的吻合度作为适应度函数,优化求解适应度函数的最小值。

适应度函数的具体建立过程如下:

(1)选取时间微元Δt,作为两条曲线吻合度对比计算的最小时间单元。

(2)以n·Δt作为曲线吻合度对比节点,其中n=1,2,3,…,N,且N·Δt≤t0/7。

(3)在所有的对比节点n·Δt(n=1,2,3,…,N)上,计算实测压强与预测压强差值的平方,并求和,得到适应度函数。

在Matlab集成内GA遗传算法工具箱中,基于0~t0/7时间段内实测的压强数据对1组3D行向量(ρp,rt,Tp)进行逆向反算求解。3项偏差类预示参数的取值范围初步确定为1750 kg/m3≤ρp≤1800 kg/m3,0.19 mm/s≤rt≤0.25 mm/s,-10 ℃≤Tp≤ 40 ℃。使用GA遗传算法进行求解,在经过64次迭代计算后收敛(见图4),评估两条曲线吻合度的适应度函数值为1.48。逆向求解得到3项偏差类预示参数值:推进剂密度ρp=1795 kg/m3,喉衬烧蚀率rt=0.22 mm/s,推进剂平均温度为Tp=10 ℃。

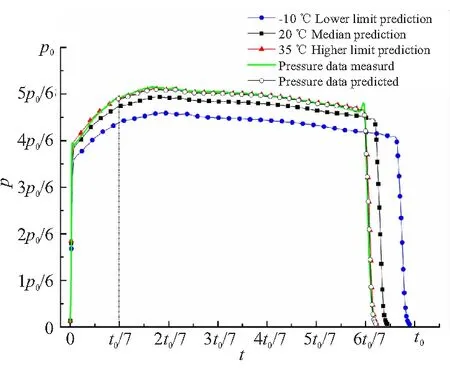

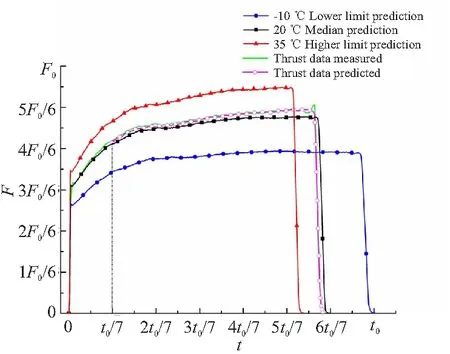

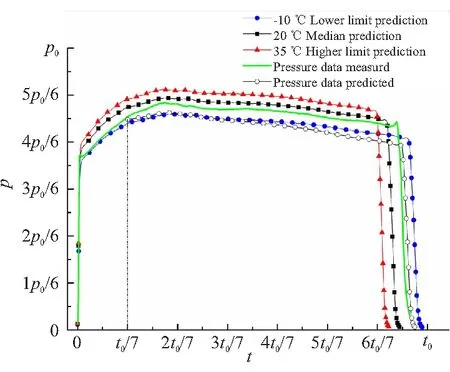

基于这3项偏差类预示参数反算结果,对该台发动机内弹道进行正向预示,得到完整的内弹道预示曲线,t0/7时刻后的正向预示曲线与实测内弹道数据的对比结果见图5和图6。可见,预示曲线和实测曲线在t0/7时刻后吻合度较高。证明了这种基于部分实测压强数据进行内弹道自修正精准预示方法的可行性和准确性。

图4 GA遗传算法优化求解过程

图5 发动机自修正压强预示与实测数据对比

图6 发动机自修正推力预示与实测数据对比

以该型发动机另一台产品0~t0/7时间段内实测压强数据为例,进行自修正预示,得到结果见图7。从图7看出,基于0~t0/7时间段的修正预示结果并不理想,这是由于固体发动机工程研制中,影响内弹道构型的因素过多且复杂。针对这种情况,可采用多次修正预示的方法。基于0~2t0/7时间段内实测压强数据的修正预示结果见图8。从图8可知,第2次修正预示的准确性相比第一次大幅提高,修正预示内弹道曲线与实测曲线吻合度较高。

图7 基于0~t0/7时间段压强数据的修正预示结果对比

图8 基于0~2t0/7时间段压强数据的修正预示结果对比

此外,由于固体火箭发动机工作期间喷管喉衬并非线性烧蚀规律,一般在点火后工作初期喉衬烧蚀率较低,在基于点火后部分实测压强数据进行发动机内弹道在线修正预示时,会出现修正预示的后半段工作压强偏高的情况,此时需通过多次修正进行精准预示。针对该问题,对熟悉掌握烧蚀规律的喉衬材料而言,在内弹道修正预示时,可使用喉衬平均烧蚀率进行计算,以通过较少的修正预示次数,得到更精准的内弹道数据。

4 结论

(1)基于实测部分压强数据的固体火箭发动机内弹道自修正精准预示算法是可行的,且具有足够高的预示精度,在两个示范算例中,预示曲线和实测曲线可以基本吻合,可满足飞行弹道控制系统闭环控制的使用需求。

(2)固体火箭发动机内弹道自修正精准预示算法对特定型号的发动机具有普适性,不依赖大量测试试验得到发动机材料性能参数准确取值范围,且无需单台特定发动机产品的材料属性实测结果,同时还可适应复杂的温度使用剖面,应用性较强。

(3)固体火箭发动机内弹道自修正精准预示算法可有效应对发动机内弹道曲线构型偏离理想曲线的情况,通过多次修正,可大幅提高内弹道自修正预示的精度,且能够适应发动机工作期间喉径烧蚀率动态变化的复杂情况。

(4)固体火箭发动机内弹道自修正精准预示算法在内弹道预示精度保证上,既可确保单台发动机产品内弹道实测曲线不超该型发动机内弹道预示包络,又可对工作过程中的单台发动机产品内弹道进行自修正精准预示,可供飞行弹道控制系统闭环控制使用。