高效电解水制氢发展现状与技术优化策略

2021-02-15张惠铃姬姗姗李若鹏张锦秋安茂忠杨培霞

孟 凡, 张惠铃, 姬姗姗, 李若鹏, 徐 昊,张锦秋, 安茂忠, 杨培霞

(1.哈尔滨工业大学 化工与化学学院,哈尔滨 150000; 2.济宁职业技术学院 生物与化学工程系,济宁 272037)

0 引 言

随着社会工业化的高速发展,人类面临的能源危机问题日益突出。目前,大部分能源供应仍来源于传统的化石燃料,由此带来的环境污染问题已成为社会关注的焦点。为了解决能源和环境问题,研究人员将目光投向了新兴清洁能源,如太阳能、潮汐能、风能和氢能等。其中,氢能(H2)具有能量密度高、分子质量小、燃烧产物仅为水等优点,被认为是未来能量储存和供应的理想载体。同时,氢气也是现代工业生产中的重要化学原料,可用于制备高纯硅半导体、炼油工业中的加氢脱硫、加氢裂化等反应过程[1]。

氢是宇宙中含量最多的元素,但在自然条件下多以化合物的形式存在。目前,制备单质氢的技术主要有化石能源重整制氢、工业副产气制氢和电解水制氢。化石能源重整制氢的原料以煤和天然气为主,成本低,可用于大规模工业生产;工业副产气制氢的主要原料是焦炉煤气和丙烷等,虽然制氢成本低,但产物纯度不高,需要进一步分离提纯;电解水制氢具有原料简单、无温室气体排放、制氢效率高和产品纯度高等优点,但电力成本和设备系统成本较高,且设备维护复杂,制氢成本高达22.5~33.6元/千克[2],目前产能较低,仅占4%~5%。随着催化剂制备、极板表面处理、电解池结构优化等相关技术的不断发展,电解水制氢必将成为未来能源产业的发展方向[3-4]。

本文简要介绍碱性和酸性电解质中HER的机理,主要着眼于电解水制氢催化剂、电解水溶液以及电解池的国内外研究进展,提出目前电解水制氢技术的关键问题和发展方向,总结绿色制氢发展的机遇和挑战,为绿色能源迭代更新提供参考。

1 电解水制氢的机理

HER是电解水过程的半反应,在氢能发展中起着重要的作用。HER是两电子过程,可分为三个步骤进行:电极表面吸附、还原和解析。HER的机理依赖于电解液的pH,可分为酸/中性体系和碱性体系[5]。

(1)

(2)

另一种情况是,相邻的Hads发生反应,生成H2(g),即Tafel步骤,如式(3)所示:

Hads+Hads→H2(g)

(3)

在碱性溶液中,质子浓度较小,Volmer步骤主要发生的是H2O在催化剂表面得电子,形成氢吸附中间体(Hads),反应如式(4)所示:

H2O+e-→ Hads+OH-

(4)

Hads+H2O+e-→H2(g)+OH-

(5)

在Tafel步骤中,仍然是相邻的Hads发生反应,生成H2(g),反应过程与式(3)一致。

HER的第二步反应按照哪个步骤进行主要取决于催化过程的功函数、态密度和催化位点的晶体结构等因素。一般来说,Tafel步骤具有更快的反应速率,因此,按照Volmer-Tafel过程进行的HER效率更高。通过计算Tafel斜率,可以初步判断HER的过程,Tafel斜率计算如式(6)所示:

(6)

式中:bv是Tafel斜率;α是对称系数;F是法拉第常数;R是理想气体常数;T是绝对温度。当bv接近于30 mV·dec-1时,HER倾向于Volmer-Tafel过程,当bv超过45 mV·dec-1时,HER则倾向于Volmer-Heyrovsky过程。

水的解离过程在热力学上较难发生,因此,在碱性体系中催化电解水反应比在酸性体系中更加困难。在碱性环境中,电解水过程伴随着OH-的产生,使得电解过程更加复杂[6]。但是,相较于酸性环境,碱性环境不会腐蚀电解池和电极等反应设备,成本更低,维修方便,且碱性催化剂的研究比酸性催化剂更加成熟,因此,目前在工业生产中,碱性体系电解水应用比较广泛。

2 电解水制氢催化剂的研究进展

目前,HER的催化剂主要分为贵金属、过渡金属和非金属三类。其中贵金属催化剂具有优异的HER催化活性,但由于其储量和价格问题,无法大规模工业化应用,因此,目前的研究目标是尽量降低催化剂中贵金属的载量。过渡金属催化剂具有成本低、制备方法简单、结构组成多样等优势,成为目前研究的热点。非金属催化剂主要是碳材料,碳材料具有导电性优异、耐酸碱腐蚀能力强、结构可调等优点,可通过掺杂或制造缺陷等方法,在一定程度上提高碳材料的催化活性[7]。

2.1 贵金属催化剂

贵金属催化剂主要指Pt族金属及其合金。贵金属催化剂能有效降低HER的过电位,具有优异的催化性能,但其储量极低、成本高、电化学稳定性较差,限制了其大规模工业化应用。目前,贵金属催化剂的研究主要通过改变组成和结构,进一步提高贵金属催化剂的本征活性和稳定性,从而降低其载量。其中,最有效的方法是将贵金属分散为单原子,使其稳定负载在适当载体上,即单原子催化剂(Single-atom catalysts, SACs),暴露更多的催化活性位点,在有限的表面积内提高催化活性物质的含量。单原子催化剂不仅降低了贵金属负载量,同时提高了反应效率[8]。

Liu等在洋葱状碳(Onion-like carbon, OLC)载体上通过原子层沉积技术负载了铂原子(Pt1/OLCs),Pt的质量百分比为0.27 wt.%。在电流密度为10 mA·cm-2时,HER过电位仅为38 mV,与20 wt.%的商用Pt/C催化剂活性相当。第一性原理计算表明,弯曲载体尖端的局部电场增强,促进了HER的反应动力学。Pt在Pt1/OLCs表面的扩散需要克服较高的能量势垒,如图1(a)所示,表明这种结构具有优异的稳定性[8]。Zhang等通过原子层沉积工艺(ALD)在碳纳米管上成功制备了双金属二聚体结构(Pt/Ru二聚体),如图1(b)所示,二聚体结构的占比约为70%。其HER催化活性远优于商业Pt/C催化剂,且具有优异的稳定性。该工作表明通过不同种类贵金属的协同作用,能够提高催化剂的性能,为设计具有优异催化活性和稳定性的贵金属二聚体提供了新的思路[9]。

与单原子催化剂相比,亚纳米团簇贵金属催化剂的制备方法更加简便,同时具有较高的贵金属原子利用率和较大的比表面积。Wan等在中空介孔碳球中负载Pt纳米簇,制备了高活性和高稳定性的HER催化剂(Pt5/HMCS),如图1(c)所示。在碱性电解质中,相同贵金属载量的Pt5/HMCS的质量活性是商业Pt/C的12倍[10]。Zhuang等以巯基琥珀酸作为保护剂和还原剂合成了Pt21纳米团簇,将其负载到氧化石墨烯纳米片上,该催化剂中Pt的负载量仅为0.8 wt.%,同时在阴极过电位为-0.05 V时,电流密度可达33.0 mA·cm·μg-1[11]。

图1 贵金属催化剂机理:(a)Pt 在PtO2C295上的最低能垒[8];(b)二聚体、单原子和团簇之间比例[9]; (c)Pt5/HMCS合成过程示意图[10]

贵金属钌(Ru)具有较高的电化学活性,价格比Pt低,缺点是容易团聚且稳定性较差。为了解决这一问题,可采用元素掺杂、合金化和基体锚定等方法[12]。Wang等通过水热反应,将Ru3+吸附在氧化碳纳米管(OCNT)表面形成Ru—COOH。随后在惰性气体中将Ru3+高温还原为Ru纳米颗粒,制备了Ru@OCNTs,Ru纳米颗粒在催化剂表面分散均匀。电化学测试表明,该催化剂在酸性和碱性条件下具有优异的HER催化活性和稳定性,当电流密度达到10 mA·cm-2时,Ru@OCNTs的HER过电位仅为13.2 mV,Tafel斜率为45.4 mV·dec-1[13]。Li等通过石墨烯纳米片上大量的羧酸基团对Ru3+进行锚定,经退火处理将Ru3+还原成Ru,制备了Ru纳米颗粒均匀分散的Ru@GnP催化剂。该催化剂载体具有较高的比表面积(403.04 m2·g-1),增加了催化剂的活性位点[14]。

2.2 过渡金属催化剂

过渡金属(Ni、Fe、Mo和Co等)具有类贵金属的未满型d轨道电子分布,被认为是替代贵金属催化剂的理想材料[15-16]。过渡金属催化剂主要有过渡金属硫化物、磷化物、硒化物、氧化物、氮化物、碳化物、硼化物、碲化物和过渡金属合金等[17-19]。目前主要通过电子环境调控、纳米结构优化和多组分协同效应等策略对过渡金属催化剂进行改性,从而提升催化性能[20-22]。

相较于Co、Fe和Mo等过渡金属基材料,镍基催化剂催化HER的吉布斯自由能变化较小,在相同电流密度下,镍基催化剂催化HER的过电位较低。掺杂其他元素能够调控镍基催化剂的电子结构,从而进一步提高催化剂的活性及稳定性[23]。镍基催化剂的设计策略一般为两种,一种是镍和其他元素的协同作用,如Pt/Ni(OH)2异质结构表现出优异的电催化活性[24];另一种是改变催化剂的结构,通过暴露更多的活性位点来增强催化活性,如构建纳米片、纳米线和纳米阵列等[25]。Gan等运用水热法在泡沫镍上制备了镍-铁氢氧化物,然后生长金属铜,最后进行低温氮化处理。制备的镍-铁-铜氮化物催化剂具有优异的全解水催化活性和稳定性,当电流密度为10 mA·cm-2时,析氧反应(Oxygen evolution reaction, OER)过电位为121 mV,HER过电位仅为33 mV[26]。

铜基催化剂具有含量丰富、毒性低及本征活性高等优点,在碱性介质中具有优异的电解水催化活性和稳定性[27]。与单一成分的催化剂相比,多组分催化剂往往能表现出更好的催化活性。Qazi等将泡沫铜置于大气环境中,在350 ℃条件下氧化2 h得到Cu2O。通过简单的热处理工艺,在Cu2O基体上制备了Ni-Co合金和NiCoO2纳米异质结构,即NiCo-NiCoO2@Cu2O@CF催化剂。在碱性介质中,当电流密度为10 mA·cm-2时,该催化剂HER和OER过电位分别为113和327 mV,均表现出较高的催化活性[28]。

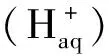

过渡金属碳化物具有较好的导电性、耐蚀性和稳定性,是一种比较理想的电催化材料。其中,钨基碳化物(WC)在HER中具有类Pt的催化行为,且WC的比表面积大、催化活性位点暴露充分,因此,可在较低载量时表现出较高的HER催化活性[29]。Han等采用两步法合成了N掺杂WC纳米阵列,如图2(a)所示。通过水热反应在碳纤维上生长了WO3纳米阵列,然后通过热解三聚氰胺将WO3纳米阵列还原并碳化,该催化剂表现出优异的HER催化活性,当电流密度为200 mA·cm-2时,HER过电位仅为190 mV[30]。Wu等采用水热反应和气固渗碳工艺相结合的方法制备了具有独特构型和电子分布的介孔WC纳米板。在酸性溶液中,HER的起始过电位为63 mV,Tafel斜率为58 mV·dec-1,在长循环后催化性能没有明显的下降,表现出较好的HER活性和稳定性[29]。

过渡金属磷化物由于具有价格低廉、原料易得和化学稳定性高等优点,广泛地应用于电解水制氢领域。Xiao等在MoP中掺杂0.02 wt.%~0.05 wt.%的Ni或Co。如图2(b)所示,当pH较低时,掺杂Ni或Co的MoP催化剂在电流密度为10 mA·cm-2时,HER过电位均比纯MoP低。实验研究和DFT理论计算结果表明,即使是微量的掺杂也会对过渡金属磷化物的HER催化性能产生较大的影响[31]。Li等在泡沫镍表面通过脉冲电沉积的方法制备了镍铁共掺杂的CoP催化剂,镍铁共掺杂有效地抑制了阳极氧化过程中Co的价态变化,从而使催化剂运行20 h后仍具有较好的催化活性,在电流密度为10 mA·cm-2时,OER过电位仅为280 mV[32]。

硫族元素掺杂(S、Se、Te)能够改善催化剂的电子结构,提高碱性电解液中的HER性能。Anjum等研究了S掺杂Co2P的催化活性,在碱性电解液中,S掺杂Co2P的HER过电位小于图中其他材料,如图2(c)所示。DFT计算表明,Co2P在掺杂S后,费米能级附近的态密度降低,表明电子局域化的增加使Co的金属性降低,Co中心上诱导的正电荷与H2O中氧的孤对电子配位,提高了Volmer步骤的反应速率[33]。MoS2作为一种低成本的工业加氢脱硫剂,具有丰富的活性位点和良好的HER催化活性[34-35]。Gopi等使用MoS2修饰Ni-Co金属有机框架,并进行磷化处理,得到一种高活性、高稳定性的电解水催化剂。在电流密度为10 mA·cm-2时,OER和HER过电位分别为184和84 mV[36]。硒原子半径大于硫,电离能较小,硒化物相对于硫化物导电性更好。钱佳慧通过锂插层剥离法制备出WSe2和MoSe2纳米片,与CoP超声混合,得到的CoP/WSe2和CoP/MoSe2催化剂在酸性条件下表现出优异的HER性能,当阴极过电位为300 mV时,CoP/WSe2和CoP/MoSe2催化HER电流密度分别达到102.9和155.14 mA·cm-2[37]。

图2 过渡金属催化剂制备及催化性能:(a)N-WC纳米阵列的制备示意图[30];(b)MoP、0.02Co-MoP、0.05Co-MoP、0.02Ni-MoP、0.05Ni-MoP和Pt/C催化HER的LSV曲线[31];(c)不同样品组碱性条件中催化OER的过电位比较[33]

2.3 非金属催化剂

非金属催化剂主要指碳材料,其优点是原料来源广泛、成本低、电子环境可调节和性能稳定。但碳材料催化电解水析氢的本征活性不能满足工业化应用的需求,主要通过高温处理将B、N、P和S等非金属掺杂到碳材料中,从而提高碳材料的催化活性。

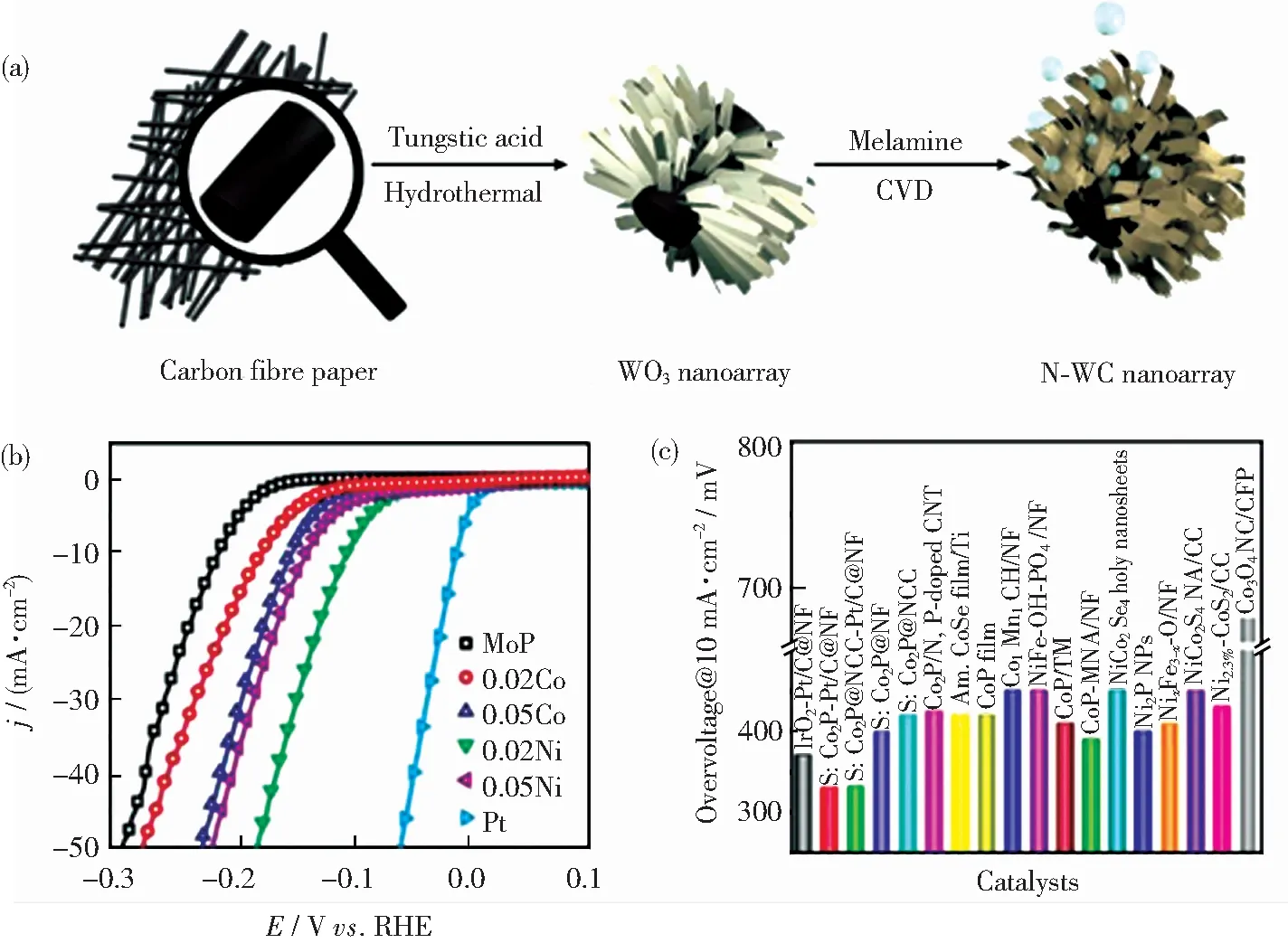

在诸多碳材料中,碳纳米纤维(CNFs)、碳纳米管(CNTs)、二维石墨片和石墨烯等由于具有可调节的分子结构、优异的电导率和对酸碱环境的耐受性等优点,在电解水领域受到了广泛的关注。但这些碳材料的零带隙特性限制了其在电催化领域中的应用。通过掺杂非金属N、B、S和P等元素,对碳材料的能带隙进行调整,可以有效提高碳材料的催化活性。Hu等制备了N、S共掺杂二维石墨片并应用于ORR、OER、HER催化过程。由于具有特殊的层状构型,该催化剂表现出优异的三功能催化活性,在碱性条件下,催化OER的起始电位为1.49 V,HER的起始过电位为290 mV,ORR的特征还原峰在0.88 V处[38]。N和S共掺杂纳米多孔石墨烯也具有突出的HER催化活性[39]。Zhang等以六氟磷酸铵为N源、P源和F源,以涂覆聚苯胺(PANi)的氧化石墨烯为前驱体,通过热解法制备了对ORR、OER和HER均具有良好催化活性的三功能催化剂(GO-PANi-FP),制备过程如图3(a)所示[40]。

Liu等利用燃烧化学气相沉积(CCVD)法成功地合成了硼碳氮修饰的石墨烯(BCN@GC)作为电解水制氢催化剂,如图3(b)所示。GC的中空结构增加了催化剂的比表面积,为氢吸附/脱附提供了更多的活性位点。此外,GC还有助于在B-C-N框架中形成更多的BCN相。三元杂化结构和含碳量的增加均有利于提高催化剂的电导率,在酸性介质中,电流密度为10 mA·cm-2时的HER过电位可达333 mV,工作24 h后催化性能保持稳定[7]。

图3 非金属催化剂制备过程示意图:(a)N、P、F掺杂石墨烯三功能催化剂[40];(b)BCN@GC 纳米片[7]

3 电解水溶液的研究进展

电解水催化剂研究已取得了长足的发展,但仍不能满足制氢工业发展的需求。目前,工业化电解水制氢常用碱性水溶液,但需消耗大量的淡水资源。酸性和中性条件下电解水对催化剂的OER性能要求较高,能耗较大,同样消耗淡水资源。寻找适当的电解水溶液以减少电解水制氢工业对淡水资源的依赖成为研究的关键[41]。

以海水为电解液能够降低电解水制氢产业的淡水用量,然而海水的化学环境复杂,海水电解面临着成本较高和杂质影响大等问题,因此,需进一步提高催化剂的选择性、耐蚀性和稳定性。

由于监管难度较大,尿素、肼等化工产品在工业废水和农业废水中大量存在,电解这些废水不仅可以制氢,而且还可以降解污染物。由于这些污染物在阳极发生氧化反应的电势低于水的氧化电势,因此,能够降低全解水的过电位,促进HER的进行,降低电解水产业的能耗。

3.1 海水电解质的研究进展

地球上的海水资源非常丰富,地理分布相对均匀,用海水作为电解水的溶液可以降低制氢产业对淡水的需求量,同时能够充分地利用海水资源。与传统的酸性或碱性电解液相比,海水中的各种离子会对电解水体系产生很大的影响。电解海水反应过程中的副产物可能吸附在催化剂的活性位点上,降低催化剂的活性。海水中高浓度的氯离子在阳极上与OER竞争,容易腐蚀电极。另外,由于海水自身的电导率较低,导致电解海水的动力学过程较为迟缓。因此,在电解海水制氢过程应特别注意催化剂的稳定性和选择性,提高氯离子氧化反应和金属离子发生还原反应的过电势。

电解海水催化剂的基体材料最早为金属钛,钛具有耐氯蚀性好和不溶于海水等优点,但价格较为昂贵,目前应用较少。泡沫金属具有比表面积较大、价格低廉和耐蚀性好等优点,可作为电解海水催化剂的载体。Wang等通过化学氧化、阴离子交换和低温烧结的方法在泡沫铜上负载了S和Co共掺杂的Cu3P纳米线催化剂(S&Co-Cu3PNWs/CF)。在电解海水体系中,电流密度为10 mA·cm-2时的HER过电位为127.2 mV,在30 h内具有良好的催化稳定性[42]。Liu等在泡沫镍上电沉积了Zr掺杂的双金属氢氧化物纳米片(CoFeZr/NF),如图4(a)所示,XRD分析证实了双金属的存在。Zr4+取代Fe3+可以调整催化剂的电子结构,降低催化剂的结晶度,增大催化剂的电化学活性面积[43]。Wu等报道了微量Ru掺杂的非晶态钴基氧化物催化剂(Ru-CoOx/NF),该催化剂具有丰富的电化学活性位点,可以在高电流密度下有效地催化电解海水,法拉第效率接近100%,远优于商业Pt/C催化剂和RuO2催化剂[44]。Wang等使用商用石墨纸作为电解海水系统的阳极,电解质为含碳酰肼的海水,如图4(b)所示。当电流密度为10 mA·cm-2时,电解海水阳极氧化电位最低为1.09 V,表现出良好的商业应用潜力[45]。

以碳材料为基体构建的催化剂在电解海水中具有良好的稳定性。Gnanasekar等通过化学气相沉积法制备了VS2修饰的非晶态碳(VS2/AC),具有较多的边缘活性位点和优异的导电性。该课题组研究了VS2/AC催化电解海水的性能。结果表明,HER的起始电位为56 mV,电流密度为200 mA·cm-2时的过电位为0.52 V,该催化剂具有优异的HER性能。如图4(c)所示,在室外太阳能供电时,对VS2/AC进行了21天的计时电位测试,结果显示电位波动可以忽略不计,催化剂具有优异的稳定性[46]。

图4 电解海水催化剂及原理:(a)CoFeZr/NF和CoFe/NF的XRD测试谱图[43];(b)碳酰肼催化氧化电解海水原理图[45];(c)VS2/AC催化电解海水的计时电位测试[46]

3.2 电解废水制氢的研究进展

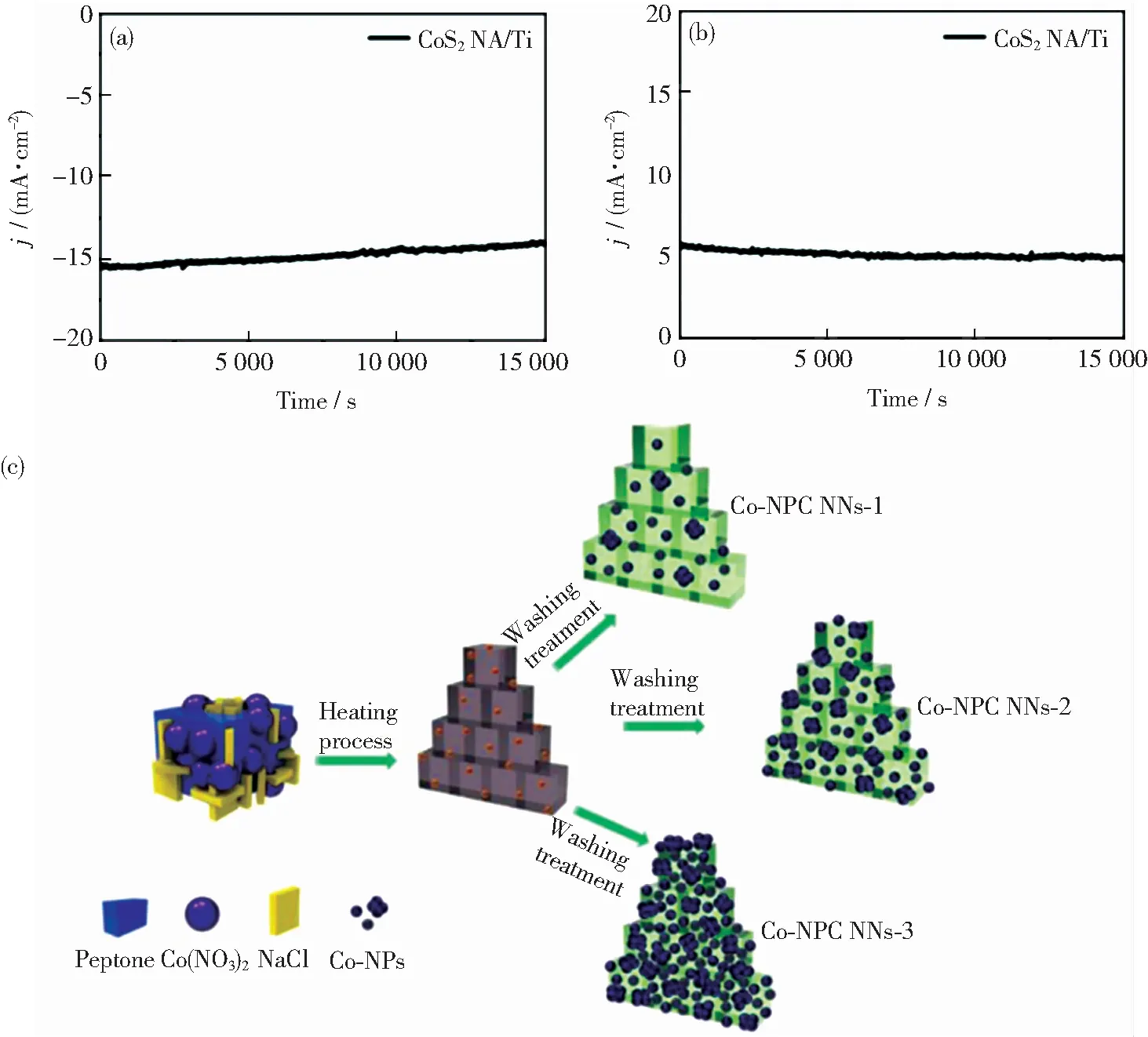

目前,电解水制氢的阳极反应多为OER,OER动力学过程缓慢,严重制约了全解水的发展。寻求新的电解质代替阳极OER,降低反应过电势来促进电解水发展成为研究的热点之一。工业废水和农业废水中多含有尿素和肼等小分子有机物,电解废水可以在降解尿素、肼的同时制备氢气,并且降低电解水的能耗。Wei等制备了均匀生长在钛网上的CoS2纳米阵列(CoS2NA/Ti)。钛网与CoS2纳米阵列之间的相互作用促进了电解过程中的电子传递,在1.0 mol·L-1KOH和0.3 mol·L-1尿素溶液中表现出优异的HER活性和尿素氧化反应(UOR)活性。如图5(a)和图5(b)所示,该催化剂在催化HER和UOR过程中也表现出良好的稳定性[47]。Liu等用水热法在泡沫镍上生长了硫化镍纳米线(Ni3S2@NF),该催化剂表现出良好的UOR催化活性和稳定性,当电流密度为50 mA·cm-2时,UOR过电位为0.57 V[48]。Cai课题组使用硝酸铁前驱体对泡沫镍进行改性,随后在管式炉中进行热处理,制备了一种纳米多孔双功能催化剂(NixFeN/Ni3N),为开发高效制氢和处理富尿素废水提供了新的思路[49]。

与尿素相同,肼也是工业废水中常见的污染物之一。Wang等合成了氮掺杂的三维多孔Co3O4/碳纳米片催化剂(Co-NPC NNs-x),在肼氧化方面表现出优异的稳定性,合成过程如图5(c)所示[50]。Liang等制备了P掺杂的镍钴合金催化剂NiCoP/C,该催化剂催化肼氧化的Tafel斜率低,稳定性好[51]。Tang等使用水热法结合两步煅烧在泡沫镍上负载了镍-钴合金,该催化剂具有类似海胆的层状纳米结构,可以提供丰富的活性位点,并且能够促进反应物和气态产物的传质,提高了催化活性。对肼氧化反应的选择性接近100%,并且具有良好的稳定性[52]。

图5 废水催化剂稳定性和制备过程图:(a)CoS2 NA/Ti催化HER的时间-电流密度曲线[47]; (b)CoS2 NA/Ti催化UOR的时间-电流密度曲线[47];(c)Co-NPC NNs-x制备过程示意图[50]

4 电解池的研究进展

目前,电解水主要有碱性电解池(Alkaline electrolyzer, AEL)、固体氧化物电解池(Solid oxide electrolyzer, SOEL)和质子交换膜电解池(Proton exchange membrane electrolyzer, PEMEL)[53]。AEL由隔膜、电极和电解液组成,常用的隔膜为石棉膜,电极为涂覆催化剂的多孔金属,电解液为20%的KOH溶液。AEL成本低、工艺简单,但产品纯度低、电流效率小[54]。SOEL的使用温度为800~950 ℃,运行成本较高,材料衰减较快,限制了其商业化应用[55]。PEMEL被誉为最具工业化应用潜力的电解池,它由双极板、气液扩散层、集流体和密封垫圈组成,最常用的膜电极是全氟烷基磺酸聚合物膜,催化剂多选用Pt族贵金属,由于催化剂成本较高,目前还不能大规模应用[53]。研制成本更低、选择性更好的电解池组件,成为电解水制氢的关键技术之一。

4.1 电解池膜材料的研究进展

在碱性电解水制氢过程中,阴极和阳极在电解池中由多孔膜分隔开,使用传统的石棉膜会导致部分H2和O2混合,产生安全隐患,同时电阻较高,阻碍了电解水反应的进行。另外,碱性电解水的电解液KOH易与空气中的CO2反应,生成的K2CO3沉积在扩散层空隙中,阻碍离子的迁移,使电催化效率降低。因此,开发耐久性好、可靠性高的碱性阴离子交换膜(Anion exchange membrane, AEM)成为研究方向之一。Li等将高度季铵化的聚苯乙烯离聚物应用到AEL中。研究结果表明,在AEL中,高浓度的季铵盐对HER和OER的活性均具有促进作用。组装的AEL性能可与PEMEL相媲美[56]。杨雄等通过酸催化缩聚反应合成了不含芳基醚键的聚芳靛红聚合物膜。通过调控聚合物柔性侧链长度来促进膜内亲水/疏水微相分离作用,改善了膜的OH-传导率。经过237 h的耐碱性测试后,该离子交换膜的离子容量可以达到测试前离子容量的97%,表现出良好的化学稳定性[57]。

质子交换膜(Proton exchange membrance, PEM)可以控制电解过程中质子的转移方向,是电解水系统的重要组成部分。制备成本低、性能好、耐久性好的PEM是PEMEL商业化应用的基本要求。PEMEL所使用的催化剂为贵金属,负载量过多会使成本大大增加。因此,在保持高活性、高稳定性的同时降低贵金属负载量,是PEM发展的一个重要方向。Zhang等采用离子交换和原位还原法制备了负载铂纳米颗粒的PEM。铂纳米颗粒均匀地分散在聚电解质多层膜(PEMs)中,通过改变制备过程中的电解质浓度和循环次数,可以控制膜中Pt的含量。随着反应循环次数的增加,PEMs中Pt的含量也相应增加,纳米颗粒的体积也随之增大。该质子交换膜对甲醇氧化反应具有较高的催化活性,并对催化反应过程中有毒物质具有良好的耐久性和稳定性[58]。

双极膜(Bipolar membrance, BPMs)可以将不同的pH值环境耦合到一个电化学设备中。Oener等设计了一种BPM电解池来测定水分解过程的动力学参数,不同电极处于不同pH环境,电解池电流密度为20 mA·cm-2时,过电位小于10 mV[59]。

4.2 电解池电极材料的研究进展

在电解水制氢系统中,电极板的作用主要是传输电流、支撑电解池和控制物料流动。作为电极板的材料需要满足电导率高、耐蚀性好、气体渗透率低和机械强度高等要求[60]。

传统的碱性电解水电极是通过在电极表面涂覆一层催化活性材料制成的,催化剂和基体分别作为多孔层和集流体[61],基体多为碳材料、金属材料及复合材料。从电极组成材料考虑,催化剂应具有较高的本征活性,促进电子转移。电极应具有多孔结构,为质子在电极内部的扩散和气体的传输提供通道,同时电极表面还应能够促进氢气的脱附[62]。在大电流密度下,电极通常会出现催化活性位点丢失和活性物质脱落的情况,采用多孔导电材料生长催化活性物质是一个很好的解决方案[63]。Liu等将Ag纳米线均匀负载在聚氨酯海绵骨架的表面(3D AgNWs/PU),在Ag纳米线上电沉积NiMo合金(AgNWs@NiMo/PU)。该电极在发生HER过程中不需要粘合剂,保证电极具有良好的导电性和催化稳定性。AgNWs@NiMo/PU在1 mol·L-1KOH溶液中,电流密度为10 mA·cm-2时,HER过电位为32 mV,Tafel斜率为72 mV·dec-1[64]。Cui等通过溶剂热法在泡沫镍上制备了三维Ni2S2电解水催化剂。在碱性条件下,该催化剂对HER和OER均表现出了优异的催化活性和催化稳定性[65]。

区别于传统的泡沫镍和泡沫铜,Pei等制备了孔隙率高达90%的泡沫钴,并在基体上成功生长出FeCoP纳米花,在1 mol·L-1KOH溶液中表现出优异的HER性能,为制备具有高活性和高稳定性的自支撑电极提供了一种新的研究思路[63]。

碳纳米管、碳纤维和石墨烯等碳材料具有超高的比表面积、良好的导电性和较多的表面缺陷,是较为理想的极板材料。Sarika通过化学镀将镍钴磷沉积到负载氧化石墨烯的MnO2-TiO2上。化学镀镍钴磷使电极的表面积和表面粗糙度增加,HER催化活性位点的数量随之增加,在电流密度为10 mA·cm-2时,镀覆镍钴磷极板的过电位相较于裸极板的过电位降低了约200 mV[66]。Hu等在多孔碳化木上制备了一种纳米绒球状多相MoS2析氢电极(NP MoS2/CW)。纳米绒球由MoS2薄片堆积而成,MoS2的活性边缘完全暴露,加之碳化木本身具有优异的导电性,使得电极的电催化HER性能提高。NP MoS2独特的纳米结构与基体的协同作用使得该电极在酸性介质中具有良好的HER催化活性,在0.5 mol·L-1的H2SO4电解液中,当电流密度为10 mA·cm-2时,过电位仅为109.5 mV[67]。

在PEMEL中,极板需保证水和扩散层具有良好的接触,一般选用耐蚀性和气密性较好的金属作为阳极极板材料,阴极极板多选用石墨材料。钛阳极在反应过程中表面容易形成氧化层,降低了极板的电导率,阻碍电解水反应的进行。毕俊等运用粉末埋入反应辅助涂覆对Ti-6Al-4V进行高温氮化处理。制备的电极在高阳极电位下腐蚀电流密度均低于基底,表现出良好的耐蚀性和稳定性[60]。徐海波等在TiN基体上涂覆了IrO2+Ta2O5涂层,该电极具有优异的HER和RER电催化活性,电极电势为1.4 V时,OER电流密度可达到163.4 mA·cm-2,HER反应电极电势为-0.26 V,并在PEMEL中表现出优异的耐蚀性[68]。

5 总结与展望

推动能源结构革新,发展低碳环保工业,是我国社会经济发展的必由之路。氢能可由其他新兴能源,如太阳能、风能和潮汐能等通过电解水的方法制备,氢气的燃烧产物仅为水,因此被认为是理想的动力能源。但高昂的成本阻碍了电解水制氢的工业化应用。本文综述了近年来电解水制氢在催化剂、电解水溶液、电解池方面的最新研究进展,在此基础上提出了电解水制氢的发展方向。

(1)规范催化剂性能的表述。目前,电解水催化剂的性能主要通过反应过电位、Tafel斜率、电容、阻抗和计时电位等电化学方法来表征。由于催化剂本身的制备方法、负载量和适用环境不同,与电解水系统实际生产应用的成本和效率存在较大差异。尽管部分催化剂的成本较低,催化性能优异,但由于合成过程较为复杂,仅适用于实验室研究,不适合工业化生产。在催化反应过程中,催化剂性能受电解池和外部环境等因素的影响,实际电解水系统的阻抗并不等同于催化剂的阻抗。因此,需规范关于催化剂性能的表述,说明测试环境,分析与实际应用的误差值。

(2)加深对电解水HER催化机理的研究。电解水析氢过程在不同酸碱环境下反应的机理不同,这使得氢析出在不同催化剂上的反应历程也有所不同。相较于碱性体系,酸性体系中的HER较易进行,但OER较难,目前仍没有高效稳定的酸性OER催化剂。碱性体系中催化剂除贵金属外,多数为过渡金属化合物,除金属氧化物和氢氧化物外,催化剂中的阴离子可能被OH-等置换,从而改变了催化剂的催化活性。电解近中性的海水时,阴阳极发生的反应更加复杂,需要考虑各种杂质离子的影响。因此,在设计电解水体系时,需结合密度泛函理论,运用计算机技术深入研究HER的机理,同时结合先进的表征手段加以证实,从而对合理地设计催化剂电子结构、极板材料和电解池结构进行指导。

(3)规划氢能产业的整体布局。电解水制氢的终端储存、应用过程和制备过程一样,是整个氢工业的重要组成部分。规划设计时需考虑氢能制备和运输储存的成本,集成制氢系统的产业链,加强同其他新能源领域的联系,是进一步降低电解水制氢的成本,推进电解水制氢工业化进程的关键。

通过本文的分析,作者认为电解水制氢产业具有巨大的发展潜力,各部分需协同发展,降低成本,推进现代汽车业、化工、能源等领域向环境友好方面发展。