吹塑成型管坯弯曲装置设计

2021-02-15毛欣然刘淑梅胡祚庥张银龙

毛欣然,刘淑梅,胡祚庥,张银龙,谢 硕

(1.上海工程技术大学 材料工程学院,上海 201620;2.上海龙达塑料科技股份有限公司,上海 201605)

0 引言

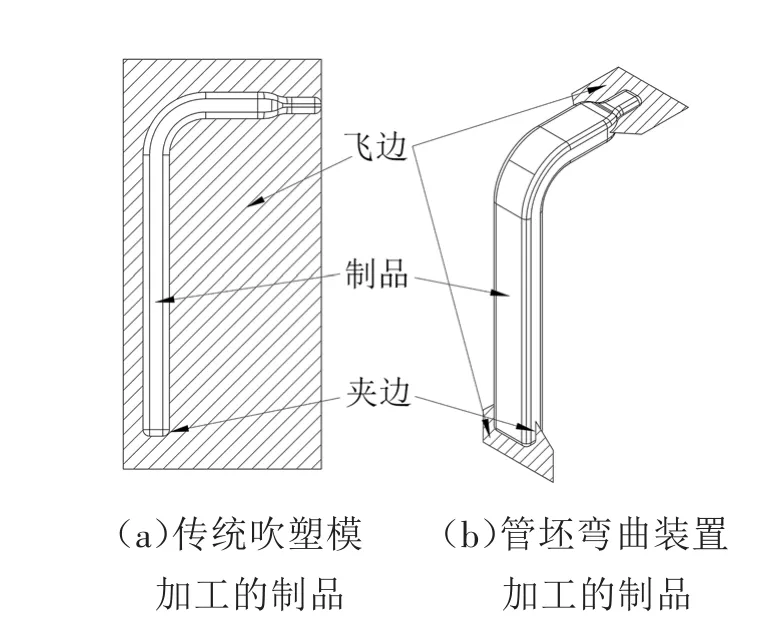

吹塑成型是生产塑料中空制品的一种常用方法,与挤出成型和注射成型相比,其模具费用低廉,可成型形状复杂、性能较高的制品[1,2]。但传统吹塑成型工艺在加工弯曲管状制品时,模具只能沿模架水平方向合模,此时型坯的平折宽度必须大于制品的投影宽度,会产生大量飞边且生产效率较低[3,4]。

有效的解决方案是在模具一端增加1个可以开合的第三模,生产时动模先与定模合模,型坯定位后,第三模闭合并吹塑成型[5]。对比传统吹塑模与管坯弯曲装置分别加工的制品,图1(a)所示为传统模具加工的制品,夹边较长且产生大量飞边,夹边处的熔接痕会影响制品力学性能和表面质量,较大的飞边也要求模具有较大的锁模力;图1(b)所示为使用管坯弯曲装置加工的制品,此时只有两端夹边,制品飞边少,材料利用率高。较少的飞边使成型所需的锁模力降低,不易出现溢料,提高了良品率。

图1 传统吹塑模与管坯弯曲装置加工的制品对比

1 管坯弯曲装置设计

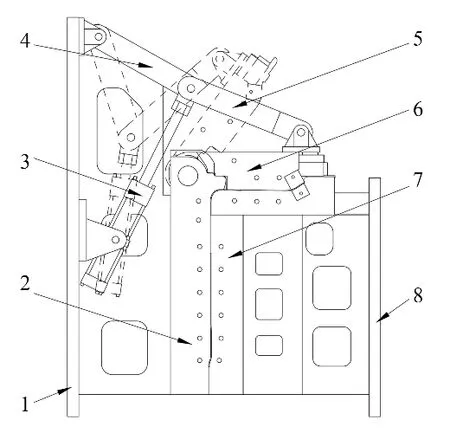

吹塑成型管坯弯曲装置如图2所示,主要由主模具、第三模及其动作机构三部分组成。转臂与第三模连接,其运动轨迹由限位连杆控制,第三模与动模铰接,液压杆推动限位连杆使第三模绕铰接轴做开合运动。合模前,第三模处于打开状态,如图2虚线所示。挤出机挤出额定坯料后,动模在机床锁模装置推动下与定模合模,将坯料下端定位,之后液压杆使第三模转动合模,将坯料上端转过一定角度后被压在定模上,压力机锁模力通过限位连杆和转臂由动模座板传递至第三模上。型坯在模具内吹胀成型后,第三模先打开,而后动模开模,完成成型工序。

图2 吹塑成型管坯弯曲装置

相比于传统吹塑模,该装置利用第三模的开合运动构成一个与制品弯曲角度相同的分型面。所需的型坯直径可略小于制品宽度而长度略大于制品总长,保证型坯上下两端夹边形成封闭腔体即可。相比传统工艺一次只能成型1件制品,管坯弯曲装置缩小了单个型坯直径,一次可成型4件制品,提高了生产效率,减少了制品夹边长度和飞边面积,降低了成型过程中所需要的锁模力。同时借助连杆机构将机床水平方向的锁模力均匀分布在分型面上,使模具同时在水平和竖直方向上都具备足够的锁模力。

2 连杆设计优化

2.1 定义变量

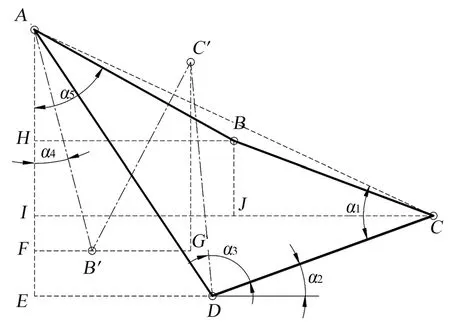

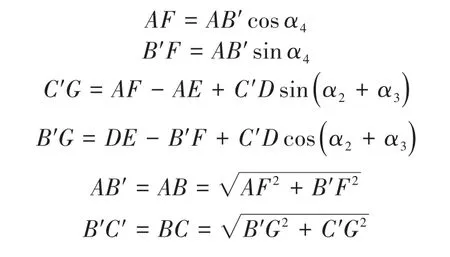

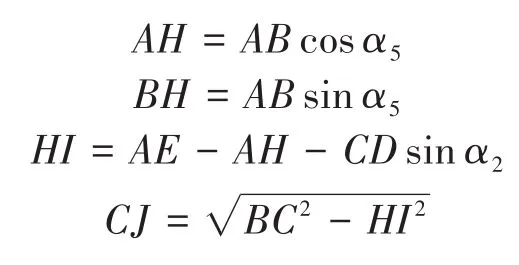

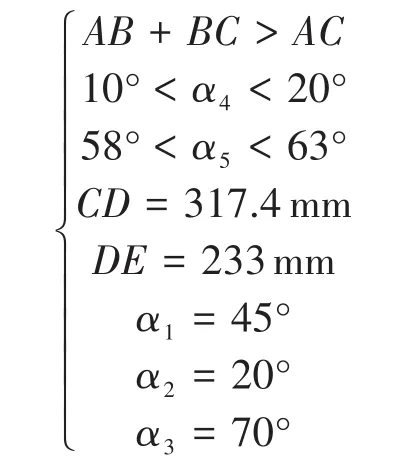

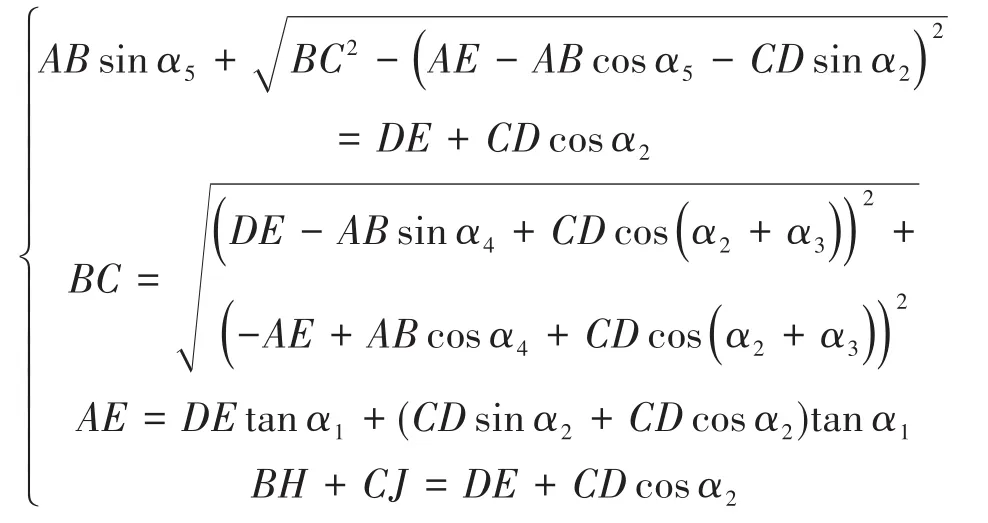

由于模具零件较多且结构复杂,直接建立仿真运算量较大,去除不必要的零件,将管坯弯曲装置简化为连杆机构[6]。其中限位连杆、转臂、第三模和动模构成平面四连杆机构,简化后连杆机构如图3所示。AB为限位连杆,BC为转臂,DC为第三模,AD视为模架,AB由液压缸驱动,作为主动件。第三模打开状态对应AB′、B′C′和C′D。

图3 平面四连杆机构

受开模距离、压力机与制品尺寸的限制,CD与DE长度取定值,α2与α3角取定值,为尽可能增加第三模的锁模力,α1设定为45°。

2.2 建立目标函数

根据机构工作特性,通过调整AB、BC杆长度,使开模时α3角应尽量大,合模时锁模力尽量大,因此建立如下目标函数。

合模时:

开模时:

2.3 约束条件

为控制后续优化中AB、BC杆长度在合理范围内,同时避免机构运动过程中出现死点,设定约束条件如下:

确定连杆机构优化的数学模型为:

针对上述非线性多元函数计算,利用Matlab对约束优化问题进行求解,得出最优AB、BC杆长度如表1所示。

表1 AB、BC杆长度取值

3 基于Ansys的静力学仿真

3.1 模型建立

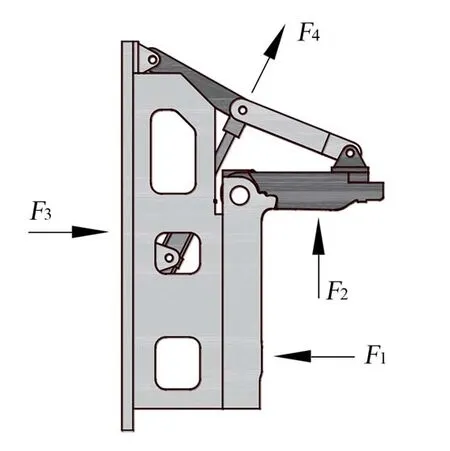

为减少试模过程中因模具设计不合理导致的浪费,采用有限元分析软件Ansys建立模具的力学分析模型,通过模拟计算验证设计的准确性,将吹塑成型管坯弯曲装置按最优AB、BC杆长度进行建模,导入Ansys静力学仿真模块进行数值模拟[7]。建立的模型如图4所示,其中F1=7 854 N,F2=4 805 N,F3=70 000 N,F4=5 000 N。

单个制品在动模上的投影面积为0.023 1 m2,在第三模上的投影面积为0.014 1 m2,制品成型时最大吹胀压力为0.85 MPa。模具为1模4腔结构,则作用在动模上的胀模力F1为7 854 N,作用在第三模上的胀模力F2为4 805 N。

成型时,定模固定在压力机上,动模与定模分型面的锁模力直接由压力机锁模机构提供,第三模与定模分型面的锁模力由连杆、动模座板与液压杆提供。在模拟过程中可认为定模固定,不受胀模力影响;动模胀模力为F1,第三模胀模力为F2,动模座板受到的锁模力为F3,液压杆压力为F4。装置所受力方向如图4所示。

图4 仿真模型

3.2 锁模力仿真校核

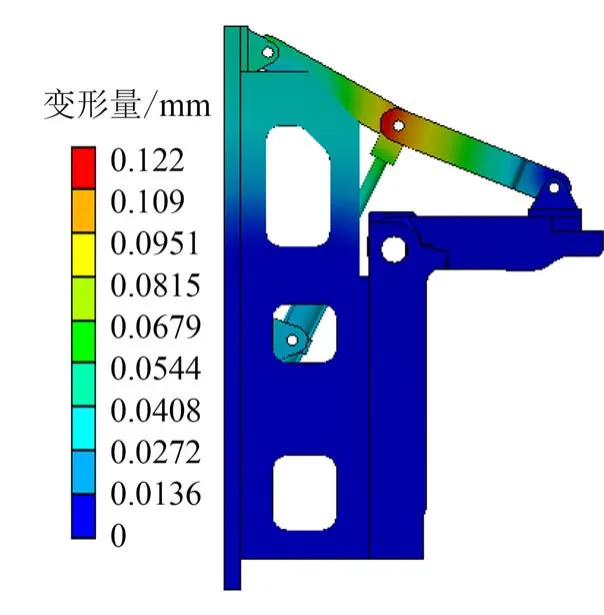

在对成型工序进行仿真前,首先对模具锁模力进行校核,锁模过程中模具变形结果如图5所示。

图5 锁模过程中模具变形结果

限位连杆与转臂连接处受到液压杆推力作用,变形量最大为0.12 mm。由AB、BC杆长度取值可知,此处变形量达到0.51 mm时,AB、BC杆运动至共线位置,此时连杆机构到达止点。连杆变形量满足机构运行要求。

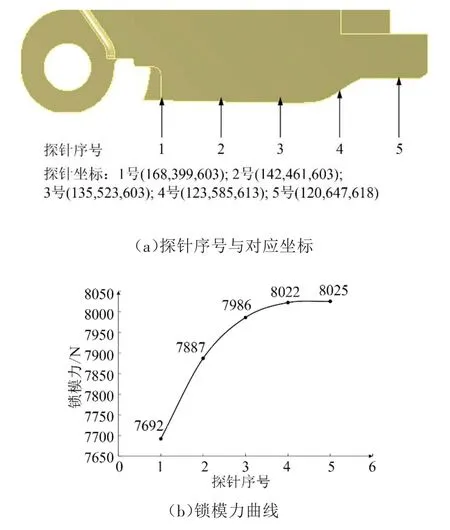

第三模型腔面锁模力曲线如图6所示。

图6 第三模型腔面锁模力曲线

为使模具紧密闭合,第三模上的锁模力应比胀模力F2大20%~30%,由图6可知第三模型腔面锁模力最小为7 692 N,满足成型要求。型腔面最大与最小锁模力相差333 N,锁模力偏差为4.2%,分布较为均匀。经仿真校核,吹塑成型管坯弯曲装置锁模力满足制品成型要求。

3.3 成型过程仿真校核

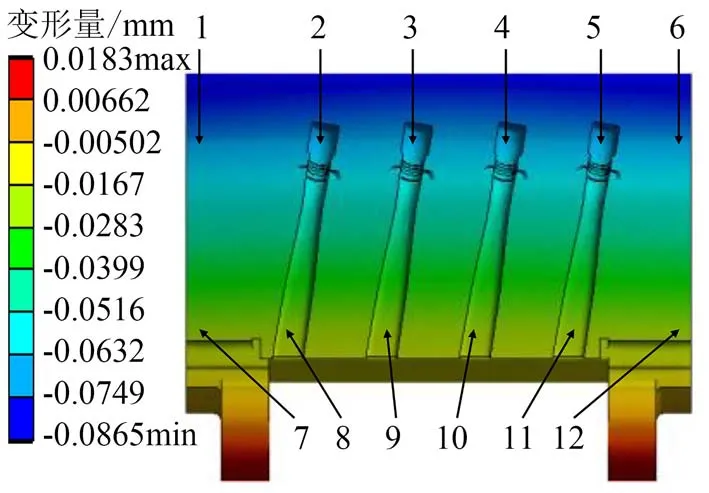

基于吹塑成型管坯弯曲装置实际工况,利用Ansys静力学仿真模块进行数值模拟,分析模具型腔面变形量,验证装置设计合理性。成型过程中第三模变形量及探针位置如图7所示。

图7 第三模变形量及探针位置

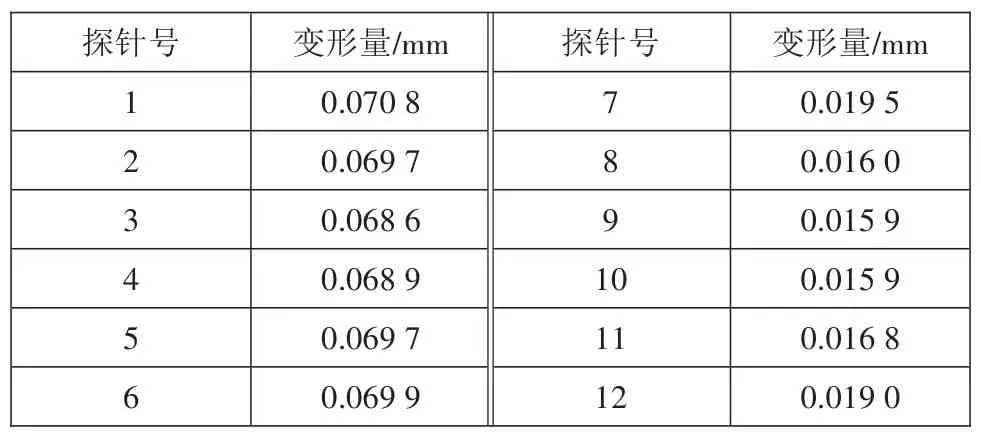

成型过程中第三模绕铰接轴向上偏转变形,远端最大变形量为0.086 5 mm。由于制品材料为HDPE,其流动性较差,制品飞边处不会出现溢料现象。在图7中选取12个探针点表征模具分型面变形量,各点变形量如表2所示。

表2 模具分型面探针点变形量

由表2可以看出,由于转臂连接在第三模中线位置,模具两侧没有支撑,其变形量高于中间部分,即1、6号探针处和7、12号探针处的变形量较大。根据2、3、4、5号探针和8、9、10、11号探针得出,各型腔之间变形量最大相差0.001 1 mm,单个型腔前后位置变形量相差0.053 mm。制品对应2号探针点处高度为35 mm,采用MT4级公差,尺寸上偏差为0.18 mm。由表2可知,模具型腔最大变形量为0.069 7 mm,满足制品尺寸精度要求。

4 结束语

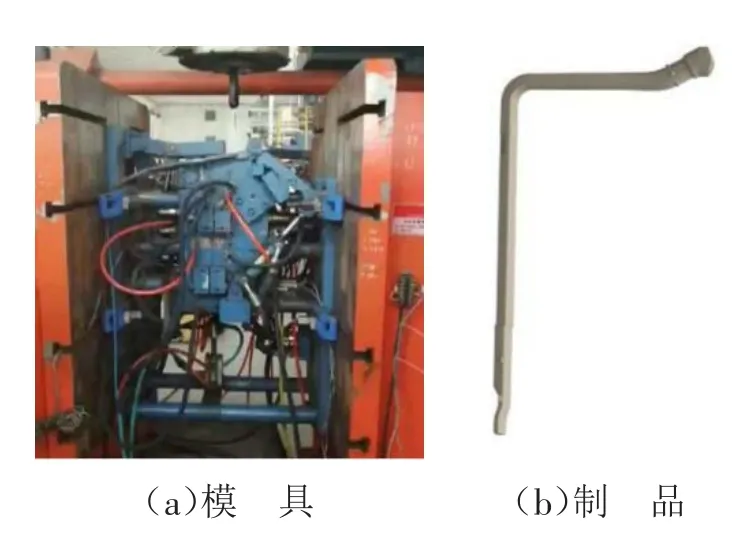

通过数学建模的方式设计优化吹塑成型管坯弯曲装置连杆机构,优化后限位杆(AB杆)长度为288 mm,转臂(BC杆)长度为306.3 mm,此时装置第三模锁模力最小为7 692 N,模具变形量最大为0.069 7 mm,满足制品成型要求。模具和制品实物如图8所示。

图8 模具和制品实物

优化后的吹塑成型管坯弯曲装置提高了生产效率,减少了制品夹边长度和飞边面积,降低了成型过程所需的锁模力,满足设计指标要求。