无机胶浸渍纤维束夹片式锚具锚固机理研究

2021-02-14杜运兴汤紫云

杜运兴, 汤紫云

(湖南大学 土木工程学院,湖南 长沙 410082)

0 引言

纤维编织网增强混凝土(TRC)性能优异,在建筑领域获得广泛应用[1]。作为TRC构件主要材料之一的纤维编织网,其本身具有高强、耐久、耐腐蚀、适用性强等优点。纤维编织网的种类、是否涂层处理、配网率、是否施加预应力和施加预应力的大小等对TRC的优良性能有重要影响[2 -4]。其中,对纤维编织网施加预拉力可以显著提高TRC构件的开裂荷载和极限承载力、减小变形、提高纤维编织网的利用率[5-6]。因此,对预应力TRC构件展开充分研究很有实际价值。

目前,对纤维编织网进行预应力张拉采用的皆为多根张拉方式。杜运兴[7]等采用2根滚轴利用自锁原理对纤维布材进行缠绕,对布材实现锚固后置于张拉台座上对纤维布材施加预应力。ERNEST BERNAT-MASO[8]等使用木板缠绕纤维布材,对纤维布材进行张拉。刘平成[9]等改进设计了一种碳纤维束夹具系统,利用环氧树脂将带齿夹板和碳纤维粘接,再用夹紧螺栓为齿板和纤维束之间提供压力锚固碳纤维束。由此可见,多根张拉可以实现预应力施加,但是由于纤维网上各纤维束几何特性有差异,此方法无法保证各纤维束受拉应力大小一致,影响预应力施加的效果和大小。因此可以考虑设计一种锚具对纤维网各纤维束实现单根锚固,调节其初应力一致后再进行张拉。

夹片式锚具设计灵活,施工方便,可重复使用,对使用环境要求低于粘结式锚具。2014年,邓朗妮[10]等设计了一种夹片式锚具,对其受力机理进行分析,利用摩阻锚固原理实现了纤维板的锚固。蒋田勇[11]通过对锚具的静力分析, 根据Von Mises屈服准则,确定了CFRP预应力筋锚具的尺寸。本文在现有研究成果的基础上, 对水玻璃浸渍碳纤维束夹片式锚具进行设计。对锚具进行了静载锚固试验,分析了影响锚固效果、纤维断裂和滑出的原因,研究了推力、夹片润滑度、纤维束粗糙度和端部涂层性质这4个因素对锚固性能的影响。

1 锚具尺寸确定

1.1 夹片锥角尺寸

本文借鉴碳纤维板夹片式锚具的原理,设计了一种碳纤维束夹片式锚具,锚具由夹片、锚筒、U槽、套筒和螺杆组成,如图1所示。碳纤维束的最大宽度为6 mm左右,取夹片的宽度为7 mm。

图1 夹片式锚具

用θ表示夹片和锚筒的倾角,μ1、μ2表示夹片-纤维界面摩擦系数、夹片-锚筒界面摩擦系数。则张拉时要求夹片能够跟进应满足以下关系[12]:

(1)

式中:μ1通常为0.1~0.3[13];μ2为0.1。本文中夹片锥角为2.86°,满足式(1)。

1.2 锚杯尺寸

由文献[10]可知,锚筒的应力计算如图2所示,锚筒的应力状态为σ1=0,σ2=-σ2(x),σ3=-σ′(x),根据Von Mises屈服强度准则,有:

图2 锚杯应力计算图

σs

(2)

试验得到水玻璃浸渍纤维束的极限拉伸荷载平均值为2 262 N。假设取P=4 kN,μ2=0.1,σS=850 MPa,lB=60 mm,b=7 mm,θ=2.86°,锚筒在自由端的最小厚度t2=3 mm,为加工方便,取t2=5 mm。则根据几何关系可取锚筒张拉端厚度为:t2b=t2+lBtanθ=8 mm。

1.3 夹片尺寸

根据图2,令夹片的长度等于锚筒长度,取:t1b=t2=5 mm,则t1=t1b+lBtanθ=8 mm。

1.4 U形夹尺寸

张拉时U形夹受力分析如图3所示,R为锚筒作用于U形夹挡板上的力。取挡板厚度t为3 mm,宽度等于锚筒宽度B,其抗剪承载力fv=125 N/mm2,则其承受剪切力满足式(3)。

图3 张拉时U形夹受力分析图

V=fv×t×B≥R

(3)

2 锚具系统拉伸试验

2.1 试验材料

锚具材料选用Q235钢材,图1为夹片式锚具。试验中采用的碳纤维编织网经水玻璃浸渍处理。试件为单根径向碳纤维束,纤维宽度为4~6 mm,长度为220 mm,标距为100 mm,两端的锚固长度为60 mm,碳纤维性能的材料参数如下:类型为TC-36S12K,直径0.7 μm,抗拉强度3 400 MPa,抗拉弹性模量240 GPa,伸长率0.7%,线密度1.8 g/m。

2.2 试验装置及加载方案

张拉锚固试验采用如图4所示的MTS万能试验机用2.5 mm/min速率位移控制加载。

图4 拉伸试验装置

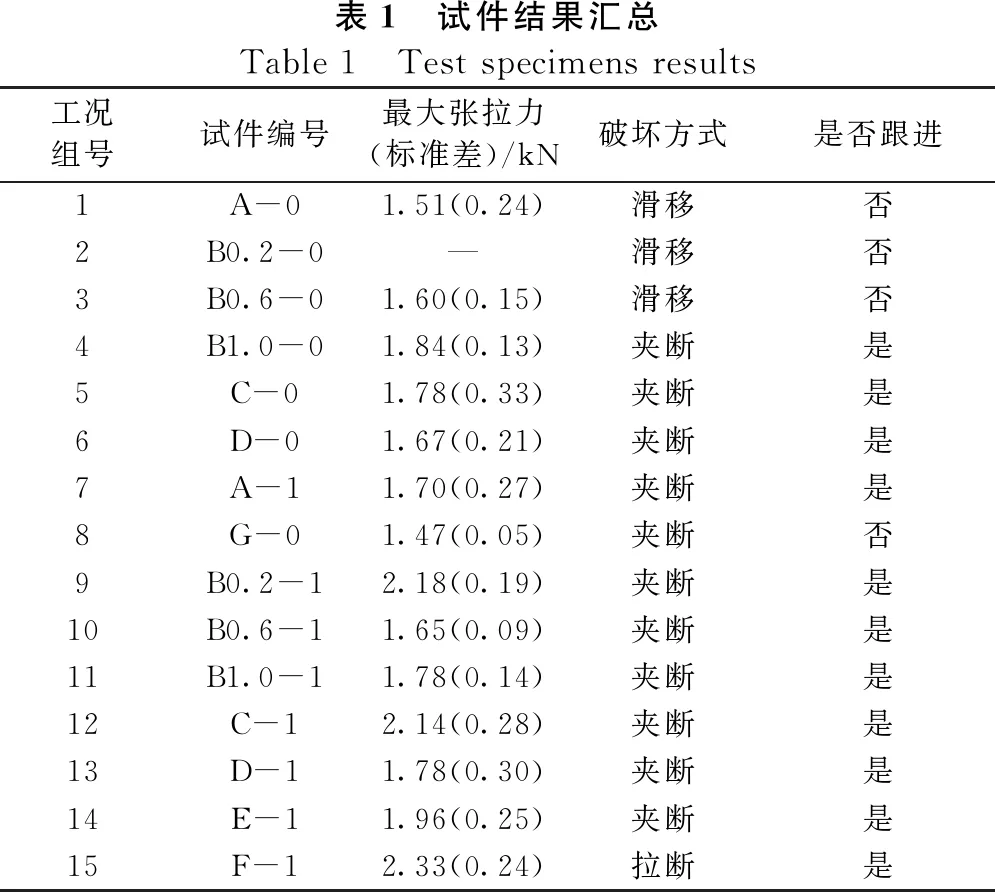

试验共设计了15组工况,见表1。为研究纤维表面的粗糙度的影响,对浸渍后碳纤维束端部进行粘砂,将细砂与水玻璃按0.2、0.6、1.0的比例混合,搅拌均匀后刷在硬化碳纤维束两端,35 ℃恒温固化24 h后进行拉伸试验,这样纤维束表面粗糙度与砂含量相关,砂含量越高,纤维表面的粘砂越多,纤维表面越粗糙,试件编号分别为B0.2、B0.6、B1.0;采用520速干胶水,刷到纤维束两端上后,沾上细砂,固化后拂去表面浮砂,试件编号为C。对纤维端部进行涂砂浆处理、涂水玻璃、涂环氧胶处理,研究纤维表面涂层性能对锚固性能的影响,试件编号分别为D、E、F。对试件端部固定卡扣,拉伸试验时卡扣可以对夹片产生推力,并将其与未做处理的碳纤维束进行对比,研究施加推力对锚固性能的影响,试件编号为G,A表示未处理试件。用数字表示夹片处理方式研究夹片与锚筒之间的润滑度对锚固性能的影响,0表示未涂石墨层,1表示已涂石墨层。

表1 试件结果汇总Table 1 Test specimens results工况组号试件编号最大张拉力(标准差)/kN破坏方式是否跟进1A-01.51(0.24)滑移否2B0.2-0—滑移否3B0.6-01.60(0.15)滑移否4B1.0-01.84(0.13)夹断是5C-01.78(0.33)夹断是6D-01.67(0.21)夹断是7A-11.70(0.27)夹断是8G-01.47(0.05)夹断否9B0.2-12.18(0.19)夹断是10B0.6-11.65(0.09)夹断是11B1.0-11.78(0.14)夹断是12C-12.14(0.28)夹断是13D-11.78(0.30)夹断是14E-11.96(0.25)夹断是15F-12.33(0.24)拉断是

3 试验结果及分析

3.1 极限荷载和破坏模式

表1为各试件极限荷载、其对应的破坏形式和夹片的跟进情况,表中数值表示平均值,括号内表示标准差。试件破坏分为滑移、夹断和拉断破坏共3种形式。根据图5(a)、 图5(b)可以看出,试件在拉伸端部夹断,端部端口不整齐,伴随着撕裂现象;这是由于纤维在制作、操作过程中存在差异,且拉伸过程中纤维无法保证完全对中锚具等原因,导致纤维束并不能达到理想的断裂。本试验中纤维在中部炸裂,是最理想的破坏形式,如图5(c)、 图5(d)所示。

(a) 破坏模式 1

3.2 推力的影响

试验时,试件A-0发生滑移破坏。试件G-0进行拉伸时,出现夹片跟进不齐、卡扣偏转的现象,随着拉伸荷载的增加,此现象更明显,如图6所示,破坏时纤维在端部夹断并撕裂。

图6 卡扣发生偏转现象

张拉时夹片的受力分析如图7所示,纤维束和锚板对夹片的挤压应力为N1、N2,纤维束和锚板对夹片的摩擦力为μ1N1、μ2N2,实现跟进条件为:

图7 夹片式锚具受力分析图

未加卡扣:

μ1N1≥N2sinθ+μ2N2cosθ

(4)

加卡扣:

μ1N1+T≥N2sinθ+μ2N2cosθ

(5)

由此可知,试件A-0滑出锚具是由于纤维束与夹片之间的摩擦系数μ1小,不满足式(4)。而固定卡扣后,拉伸时夹片在推力T作用下逐渐跟进,此时压力N1、N2作用小,容易满足式(5);随着夹片跟进,压力N1、N2作用逐渐增大,摩擦力作用增大,两侧摩擦系数μ1、μ2一旦未满足式(5),便导致夹片停止跟进,于是很容易出现夹片跟进不齐现象;随着夹片跟进不齐现象显著,卡扣出现偏转,导致推力T作用于跟进侧夹片,从而加剧夹片跟进不齐现象。

3.3 夹片润滑度的影响

石墨由于其层状晶体结构[14],层间黏接力较弱,常被用来做固体润滑剂,可以起到很好的减摩作用。因此石墨可以减小锚杯和夹片之间的摩擦系数,增加夹片滑移,使夹片与锚筒、夹片与纤维束之间接触更加充分,有利于提高锚具的极限承载能力。

3.4 纤维束粗糙度的影响

研究了粗糙度对锚固性能的影响。结果表明,试件B0.2-0纤维束表面附着细砂颗粒少,纤维束与夹片之间的摩擦系数小,纤维加载至83、845、310 N时便会发生滑移;试件B0.6-0拉伸过程中夹片会逐渐出现跟进不齐现象,并且拉伸荷载越增加,此现象越严重,最后到1 600 N左右便会发生滑移;B01.0-0试件纤维表面会形成厚厚的水玻璃与砂粒混合层,砂粒分布疏密不均,拉伸纤维时夹片跟进,破坏时纤维在夹片内部被夹断。夹片涂上石墨层后拉伸时夹片均能实现同步跟进;但当纤维含砂量增大时,纤维拉伸荷载将减小,试件B0.6-1和试件B01.0-1的拉伸荷载较试件B0.2-1分别降低了27.6%和21.9%。

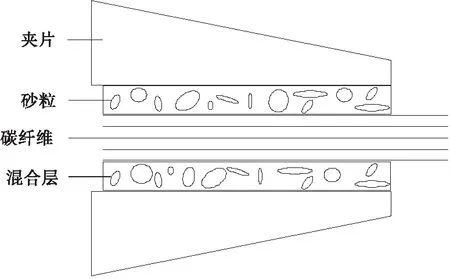

纤维典型的破坏形貌如图8所示,图8(a)为B0.2-1,图8(b)为B0.6-1,图8(c)为B01.0-1。从图中可以看出,部分水玻璃-砂粒混合层被压碎掉落,纤维表面均仍有水玻璃砂粒混合层残余;试件B0.6-1和试件B01.0-1的纤维破坏断面整齐,且纤维表面纤维丝有被整齐切断的现象。如图9(b)所示,当锚固系统受到拉力后,夹片滑移,纤维束产生变形,纤维表面混合层被压碎,纤维表层纤维丝被砂粒剪断形成薄弱截面进而被拉断。

(a) 受拉力前

试件C的拉伸结果表明,其破坏荷载较试件B0.2-1、试件B0.6-1和试件B01.0-1分别小1.8%、大22.9%和大16.8%;在显微镜观测下能明显看出破坏后502黏接剂仍能将砂粒粘接于纤维束表面,这是因为水玻璃黏接剂作为无机胶黏接剂不似强力有机胶以共价键作用,而是以离子键作用,其黏接主体是胶体二氧化硅,结构相对刚性,质脆,因此黏接性相对较低[15]。502黏接剂会与纤维束的碳纤维丝牢固粘接,增强其整体性。试件C破坏形貌如图8(d)所示,其断面较为整齐,说明砂粒会将纤维丝剪断,对纤维束造成损伤。

(a) 破坏形貌1

3.5 端部涂层材料的影响

从表1可以看出,纤维束的拉伸破坏荷载与端部涂层材料性质有关,试件D-1、E-1、F-1较试件A-1的拉伸荷载均有所提高,分别提高了4.7%、15.3%、37.1%。A-1的破坏断面如图8(e)所示,可以看到纤维表面无胶层,纤维断面参差不齐,因此其拉伸荷载不高。试件D-1经表面涂抹砂浆处理后,拉伸破坏时纤维在夹片内部被夹碎,夹片内侧附着有砂浆粉末,其破坏形貌如图8(f)所示,纤维被剪断,断面处表面附着砂浆脱落,并未形成保护层,因此其破坏荷载较A-1提升并不明显。

与试件D-1不同,试件E-1和试件F-1表面形成胶层,拉伸试件时,夹片楔紧产生压力,胶层被压缩,这有利于缓和纤维束所受径向挤压力不均匀分布程度,提高纤维束的破坏荷载。但是由于水玻璃的抗折强度为4.82 MPa[15],在夹片内部仍然会被压碎,因此对纤维束的破坏荷载提升有限,且纤维束的破坏模式并未得到改善。当采用抗压强度为110~130 MPa,抗折强度90~120 MPa的高温环氧胶[16]时,对破坏荷载的提升效果更加明显,达37.1%。且出现纤维中部炸裂现象。由图8(g)、 图8(h)可以看出,胶层薄时,纤维表面胶层被压碎,但是其内部纤维束并未受到破坏;胶层厚时,胶层未被压碎,不影响碳纤维束拉伸性能的发挥。

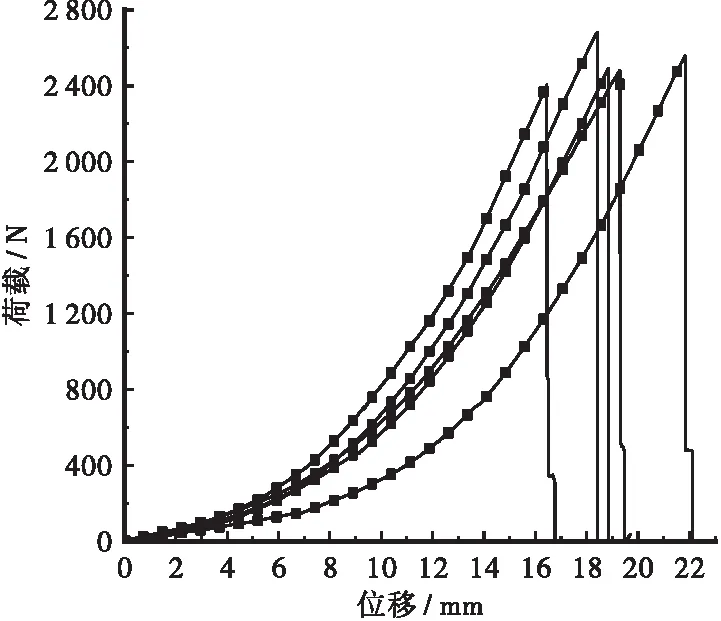

3.6 荷载位移曲线

图10为试件F-1的荷载-位移曲线。由于锚具系统未进行预张拉来消除夹片纤维锚筒之间的间隙,拉伸试验初期,夹片滑移大,此时荷载随位移增大缓慢增加,曲线的斜率小;随着夹片跟进楔紧,纤维夹片间挤压力增大,夹片跟进量减小,曲线的斜率增大;当达到破坏荷载时,纤维束从中间炸开,荷载降至为0。

图10 试件F-1荷载-位移曲线

纤维的拉伸破坏荷载70%都能达到2.2 kN以上,有的甚至可以达到2.7 kN。拉伸破坏荷载未达2 kN的概率约为20%,但均到达1.95 kN以上。表明研发的锚具系统锚固性能良好,能发挥碳纤维束的静力性能。

4 结论

本文通过静载锚固试验,研究了推力、夹片润滑度、纤维束粗糙度、端部涂层性质对锚固性能的影响,得到以下结论:

a.增加推力有利于拉伸前期夹片的跟进,但在拉伸后期会加重夹片不跟进现象。

b.增加夹片与锚筒之间润滑度,可以增加夹片的跟进性,提高锚具系统的锚固性能。

c.纤维束表面的粗糙度增加对改善纤维的破坏模式有一定影响,但是粗糙度过高,纤维表面砂粒会对纤维束造成剪切,反而降低其拉伸荷载。当夹片涂石墨后,用含砂量为20%的水玻璃混合液涂抹纤维束端部的试件,锚具系统表现出的锚固性能最好。

d.端部涂层材料对锚固系统有重要影响,材料的抗压强度越高,对纤维束的保护效果越好,可以提高锚具系统的锚固性能,改善碳纤维束的破坏模式。

e.锚具系统拉伸纤维破坏荷载高达2.7 kN,能充分发挥纤维束的拉伸性能,满足锚固要求。