多轴向经编预制体碳化硅陶瓷基复合材料铆钉剪切性能研究*

2021-02-14陈永当尉寄望刘持栋刘小冲

陈永当 李 楠 尉寄望 刘持栋 刘小冲

1. 西安工程大学机电工程学院,陕西 西安 710600;

2. 陕西省纺织科学研究院,陕西 西安 710038;

3. 西北工业大学材料学院,陕西 西安 710072

碳化硅陶瓷基复合材料(SiC-Ceramic Matrix Composites,简称SiC-CMCs)具有低密度、高比强、高比模、耐高温、抗氧化和抗烧蚀、对裂纹不敏感及不发生灾难性损毁等优良特性[1-3],故SiC-CMCs(其中SiC通常包括C/SiC和SiC/SiC两类)在航空航天领域应用日趋广泛。且随着高性能、可重复使用的航空航天器的加速发展,大型复杂SiC-CMCs构件成为了未来装备发展的主要形式[4-5],因此SiC-CMCs零部件的集成与装配成为了制备大型复杂构件的关键。

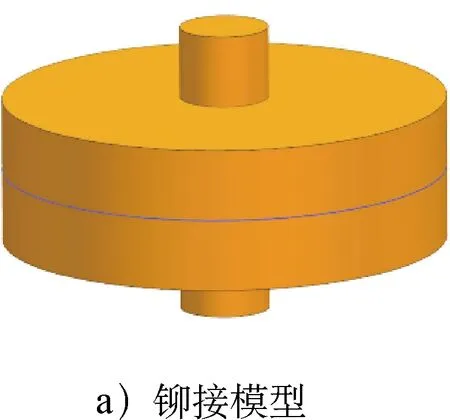

SiC-CMCs铆钉是一种标准结构件,通常采用以碳纤维为增强体的C/SiC陶瓷基复合材料制备,其在使用过程中主要发挥连接、固定、支撑、传递载荷等作用。典型的铆钉铆接结构如图1所示,铆钉穿过上下两个圆形试片中心的预制孔,两个试片被铆接并固定成一个整体。

图1 典型的铆钉铆接结构

已有众多学者就C/SiC陶瓷基复合材料铆钉剪切强度开展了研究。柯晴青等[6]1500研究了由不同直径的铆钉铆接的C/SiC陶瓷基复合材料的铆钉拔出性能,发现:当铆钉直径小于4.5 mm时,铆钉表现为断裂现象,接头为脆性破坏;当铆钉直径大于4.5 mm时,铆钉表现为拔出现象,接头为韧性破坏,且直径越大,被连接的复合材料的性能损失越大。刘永胜等[7]209-210对不同锥度C/SiC铆钉的铆接性能开展了数值模拟研究,发现复合材料铆接接头的几何参数与其破坏形式之间存在固有的关系。当铆接接头的锥度为2°,被连接板厚度为6.5 mm时,若铆钉的半径小于2.2 mm,则铆钉被拉断;若铆钉的半径大于2.2 mm,则铆钉被拔出。张青等[8]采用数值模拟的方法研究了C/SiC铆接结构抗剪切性能,并进行了试验验证,发现所有铆接结构都以铆钉被剪断的形式被破坏,断口出现在连接板内侧,破坏模式与试验验证吻合。Zhang等[9]研究了单铆钉铆接结构的氧化剪切强度,发现:氧化前后的二维叠层(2D)-C/SiC单铆钉铆接剪切强度等于纤维桥联应力强度与2D-C/SiC陶瓷基复合材料的层间剪切强度之和,小于其拉伸强度;随氧化失重率的逐步增大,2D-C/SiC陶瓷基复合材料的拉伸强度、面内剪切强度和层间剪切强度呈线性下降规律,而2D-C/SiC单铆钉铆接剪切强度呈指数下降规律,研究者认为这与铆钉受弯剪耦合应力有关。

综合上述研究不难发现,铆钉的性能直接关系到零部件结构的稳定和目标功能的实现[10]。目前,陶瓷基复合材料铆接结构力学性能普遍偏低,铆接失效情况时有发生,这严重影响了陶瓷基复合材料在高技术领域的应用。已有的研究多关注铆钉的拉伸和剪切性能,以及铆接单元结构性能,而有关不同预制体铆钉性能差异性的研究仍是空白,这阻碍了工程技术人员对铆钉及其铆接性能的深入理解和更深层次的性能优化[6]1497, [7]205。

多轴向经编(Multi-axial Warp-Knitted,简称MWK)预制体具有许多独特的优势,如抗拉强力高,弹性模量高,悬垂性好,可设计性强,抗撕裂性能好,抗剪切性能好,适应范围广,生产成本低,生产效率高等[11-13]。MWK预制体复合材料在风电领域应用十分突出,如风电叶片蒙皮设计时可根据载荷类型和方向选择单轴向或双轴向或多轴向结构纤维预制体,其中多轴向结构可用于叶片根部,其利用多层织物的合理铺设来承担由扭矩产生的剪切力[14]。近年来,将多轴向经编预制体与新型复合材料成型工艺相结合制成的高性能多轴向经编复合材料,在航空航天、船舶制造、建筑工程等领域有着广泛的应用[15]。

本研究将采用化学气相渗透沉积工艺(Chemical Vapor Infiltration,简称 CVI)制备4轴向经编(4-MWK)预制体和常规2D预制体增强的C/SiC铆钉,通过比较这两种C/SiC铆钉的剪切性能,揭示它们的性能差异和内在机制,以期为陶瓷基复合材料铆钉及铆接结构性能的提升提供基础理论支撑。

1 试验

1.1 预制体的制备

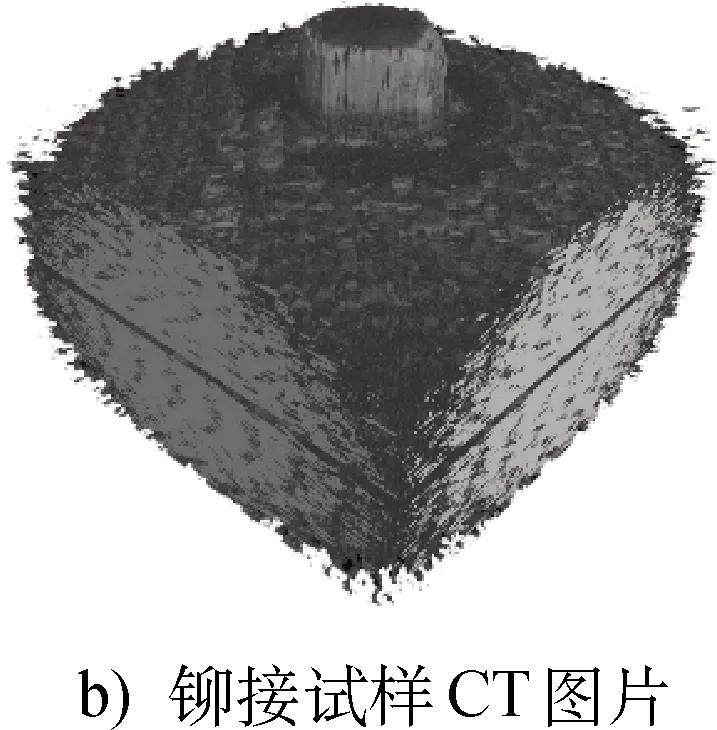

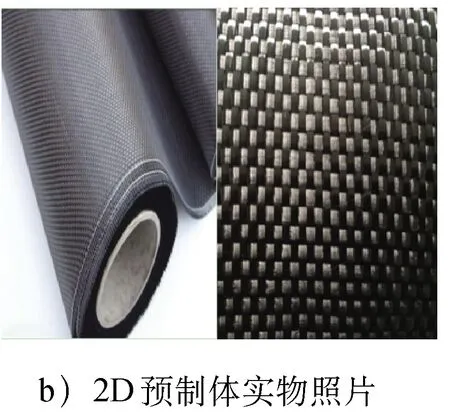

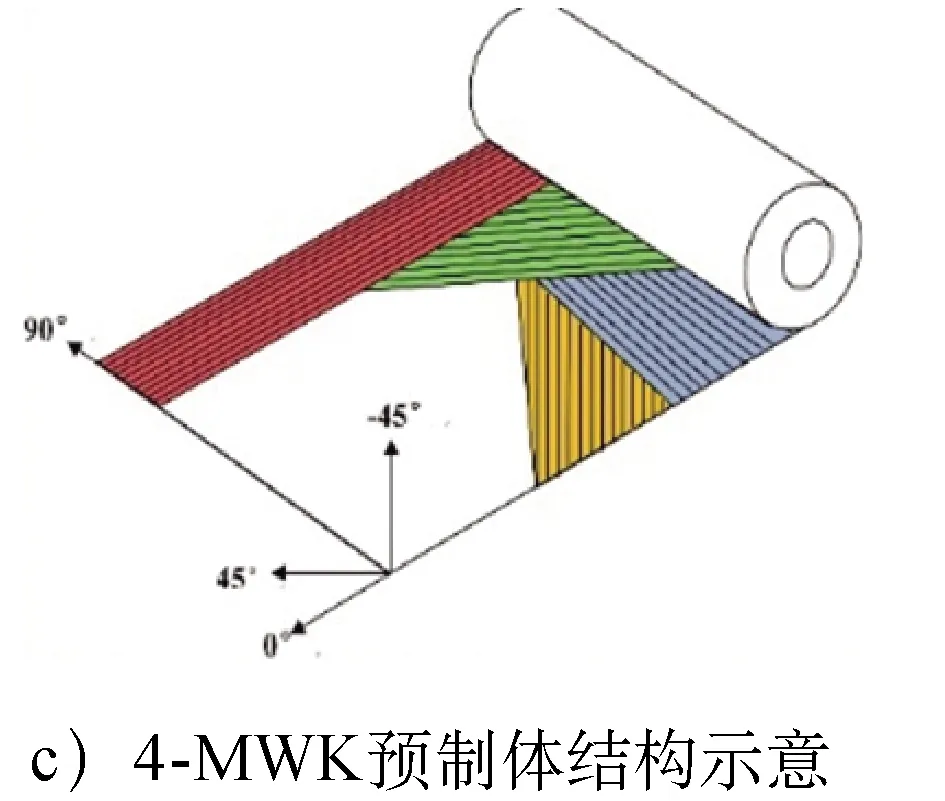

本研究预制体用纤维选择日本东丽公司的T300-1K碳纤维。2D预制体由普通平纹布叠层而成;4-MWK预制体由4轴向碳布叠层而成,其单元层内的纤维采用0°、 45°、 -45°和90°这4种取向平铺、叠层,不同取向的纤维采用聚酯单丝固定。预制体结构示意及实物照片如图2所示。

图2 预制体结构示意及实物照片

1.2 材料与试样的制备

分别采用2D预制体和4-MWK预制体制备2D-C/SiC铆钉和4-MWK-C/SiC铆钉。制备工艺采用的是西北工业大学超高温结构复合材料实验室研发的等温CVI制备工艺。具体制备流程:首先,在制备的预制体表面沉积热解碳界面层,沉积温度700 ℃,气氛压力0.2 kPa,丙烯流量30 mL/min,Ar气流量300 mL/min,沉积时间20 h;随后,沉积碳化硅基体,沉积温度1 000 ℃,气氛压力2.0 kPa, H2气流量200 mL/min, Ar气流量300 mL/min,三氯甲基硅烷(MTS)温度30 ℃, H2与MTS 的摩尔质量比为10∶1,沉积时间100 h左右;待密度达到2.0 g/cm3及以上后,即获得SiC-CMCs毛坯材料板;将SiC-CMCs毛坯材料板分割成棒料,再用无心磨将棒料磨圆,切割成所需长度,完成铆钉成品的制备,清洗、干燥后储存备用。本研究所用铆钉直径4.0 mm、长度40.0 mm。铆钉铺层示意如图3所示,铆钉轴向与纤维布的铺层方向平行。

图3 铆钉铺层示意(左为主视图,右为截面图)

1.3 剪切性能测试

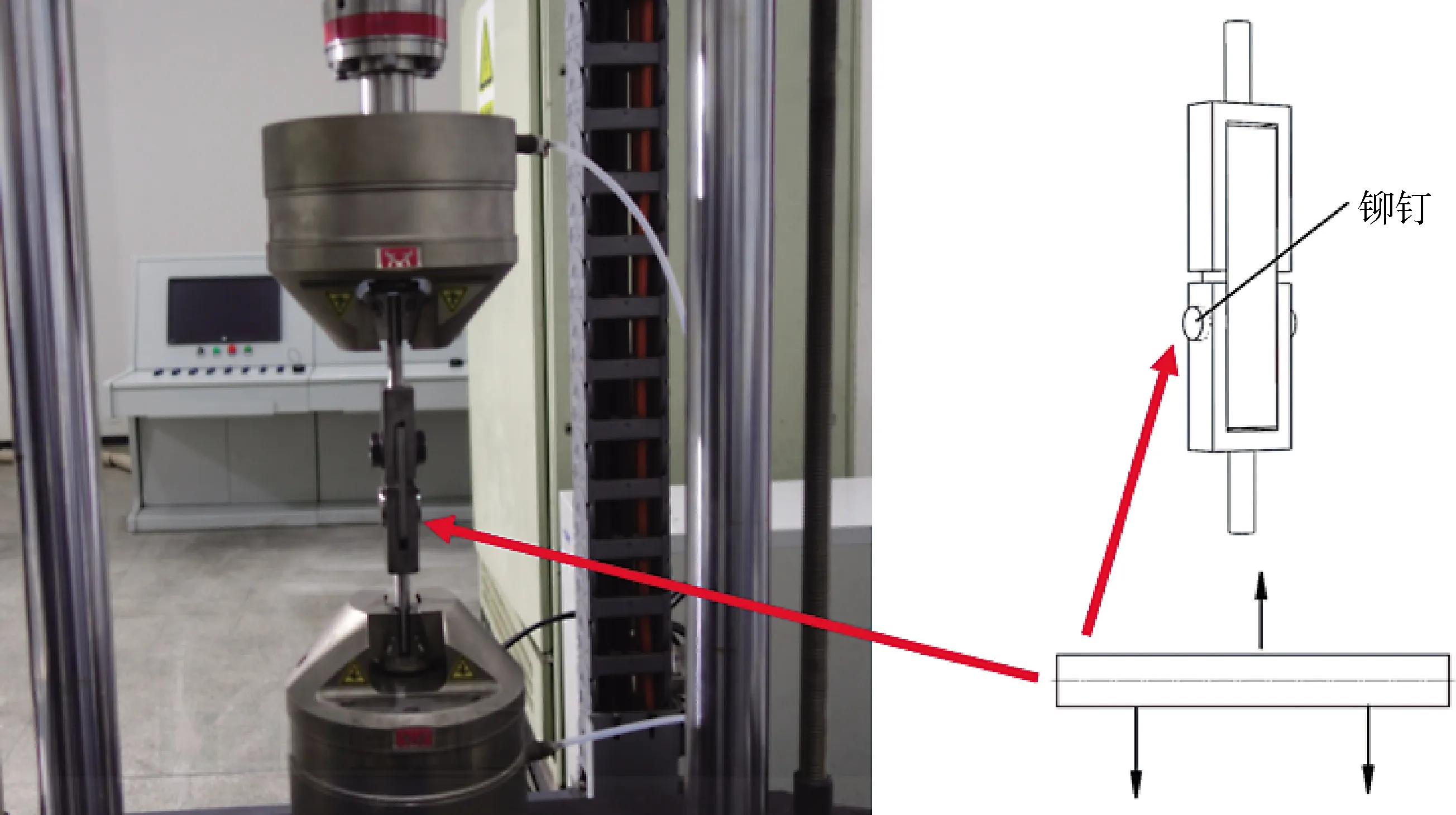

铆钉剪切性能测试装置及测试原理如4所示,测试在Instron E10000测试平台上进行。首先,将待测铆钉插入测试工装的销孔内,工装将铆钉左右两端固定;接着,测试设备对铆钉中部位置施加向上的拉伸载荷,载荷加载速率0.05 mm/min,直至铆钉两端发生剪切破坏。测试设备同步记录加载端位移和载荷数据,加载端的铆钉剪切强度采用式(1)计算。

(1)

式中:τ——铆钉剪切强度,MPa;

Fs——实际剪切力,N;

A——剪切面积,mm2;

S——铆钉截面面积,mm2。

图4 铆钉剪切性能测试平台及原理示意

1.4 微观结构表征

利用日立S-4700型扫描电子显微镜观测剪切破坏后的铆钉截面,旨在揭示其破坏模式和断裂机制。

2 结果与讨论

2.1 剪切性能

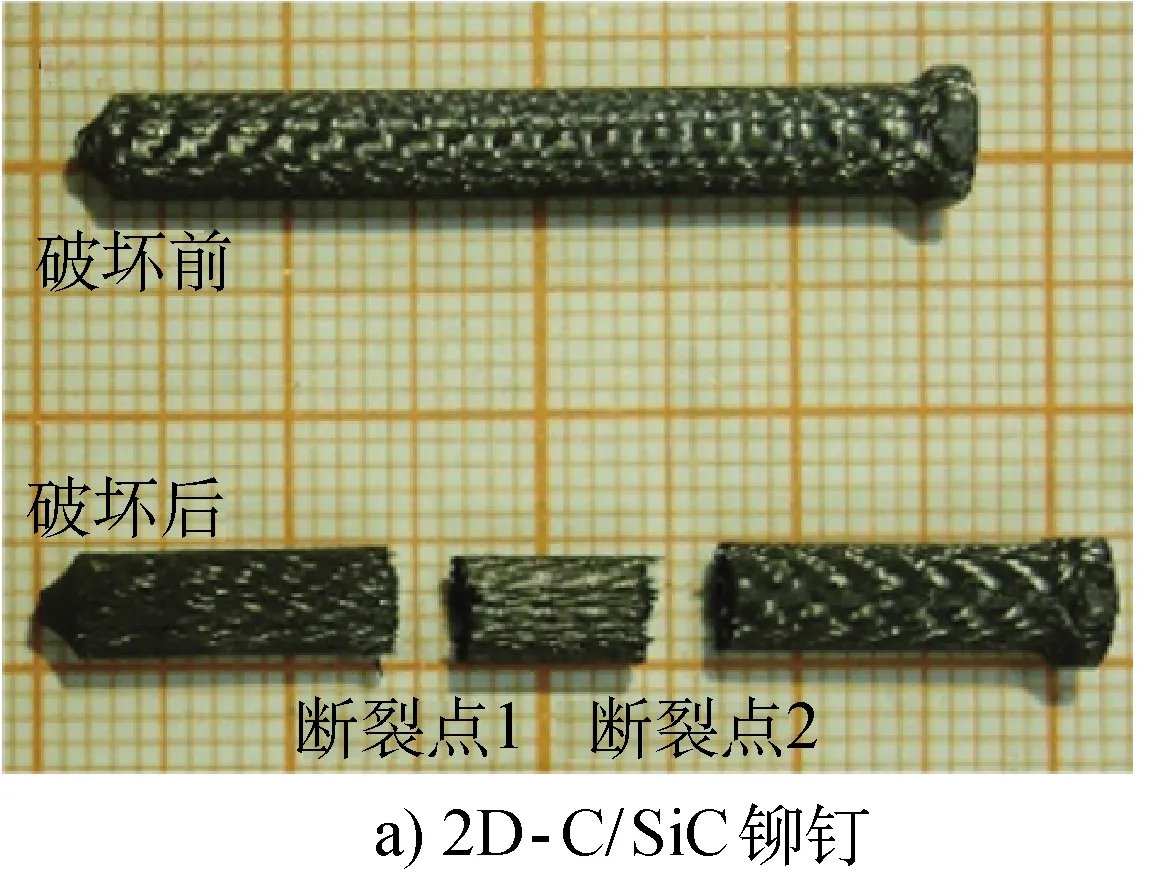

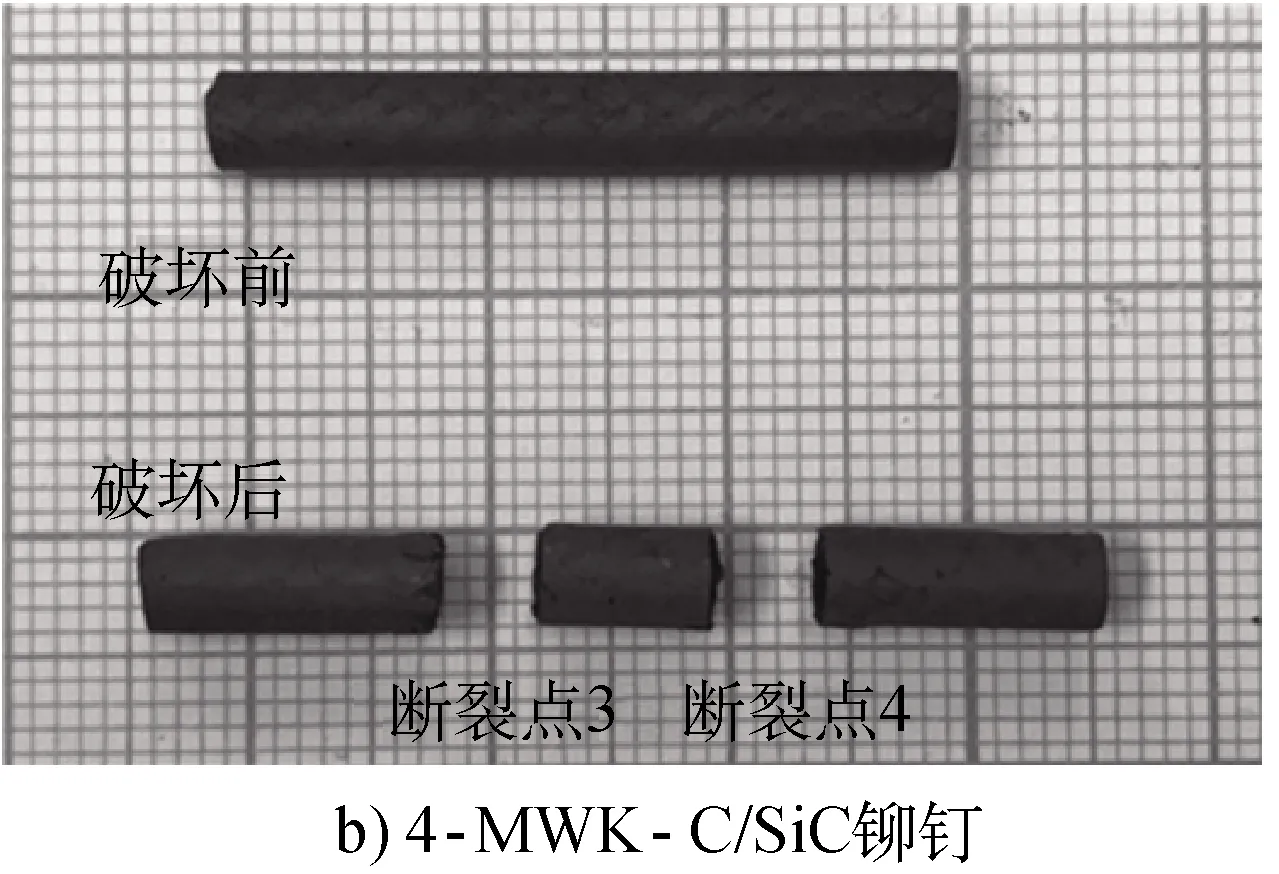

图5a)和b)反映了2D-C/SiC和4-MWK-C/SiC铆钉剪切测试前后的形貌,可以看出两种铆钉在剪切工装左右两个加载端面位置发生同时断裂,说明两种铆钉质地均匀,长度方向上材料模量一致、承力均衡。两种材质的铆钉在剪切测试中的受力情况均如图5c)所示,在载荷Fs的作用下,铆钉在剪切工装左右固支点位置断裂,形成三个部分。结合两种铆钉断口的形貌来看,断裂点1与断裂点2,断裂点3与断裂点4,断口均相似,断口处均有少量纤维拔出,两种铆钉都表现出脆性断裂模式,这也与实际应用中铆钉尺寸都较小(直径在5.0~10.0 mm),连续纤维的增韧效应不能显著表现出来有关。

图5 铆钉剪切性能测试前后形貌及受力分析

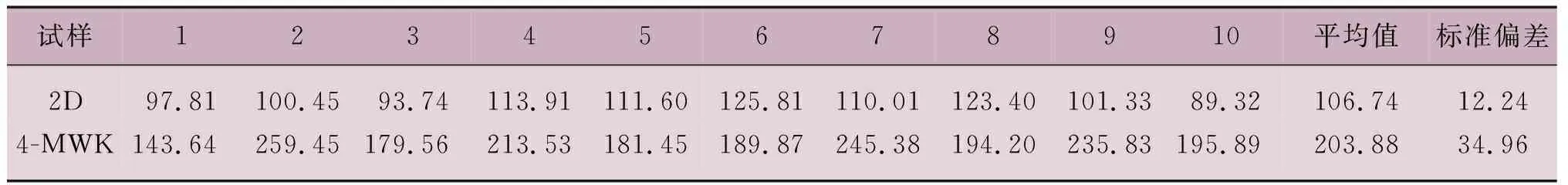

表1所示为制备的2D-C/SiC和4-MWK-C/SiC铆钉的剪切性能数据。其中:2D-C/SiC铆钉平均剪切强度为106.74 MPa,最低剪切强度为89.32 MPa,最高剪切强度为125.81 MPa;4-MWK-C/SiC铆钉的平均剪切强度为203.88 MPa,最低剪切强度为143.64 MPa,最高剪切强度为259.45 MPa。表1的测试数据说明:4-MWK-C/SiC铆钉剪切强度明显高于2D-C/SiC铆钉剪切强度;且随着剪切强度的升高,4-MWK-C/SiC铆钉剪切强度的分散性也明显增大,其剪切强度标准偏差为34.96MPa。

表1 铆钉剪切强度统计 (MPa)

图6是2D-C/SiC和4-MWK-C/SiC铆钉的位移-剪切强度曲线,发现:2D-C/SiC和4-MWK-C/SiC铆钉的断裂曲线形状相似,都呈现出脆性断裂特征,即当载荷达到铆钉的承载极限时铆钉发生破坏,这是因为剪切方向(即铆钉直径方向)上不存在连续长纤维,故而纤维增韧效果不明显;4-MWK-C/SiC铆钉极限剪切强度(平均203.88 MPa)远高于2D-C/SiC铆钉(平均106.74 MPa)。

图6 铆钉位移-剪切强度曲线

2.2 微观结构形貌

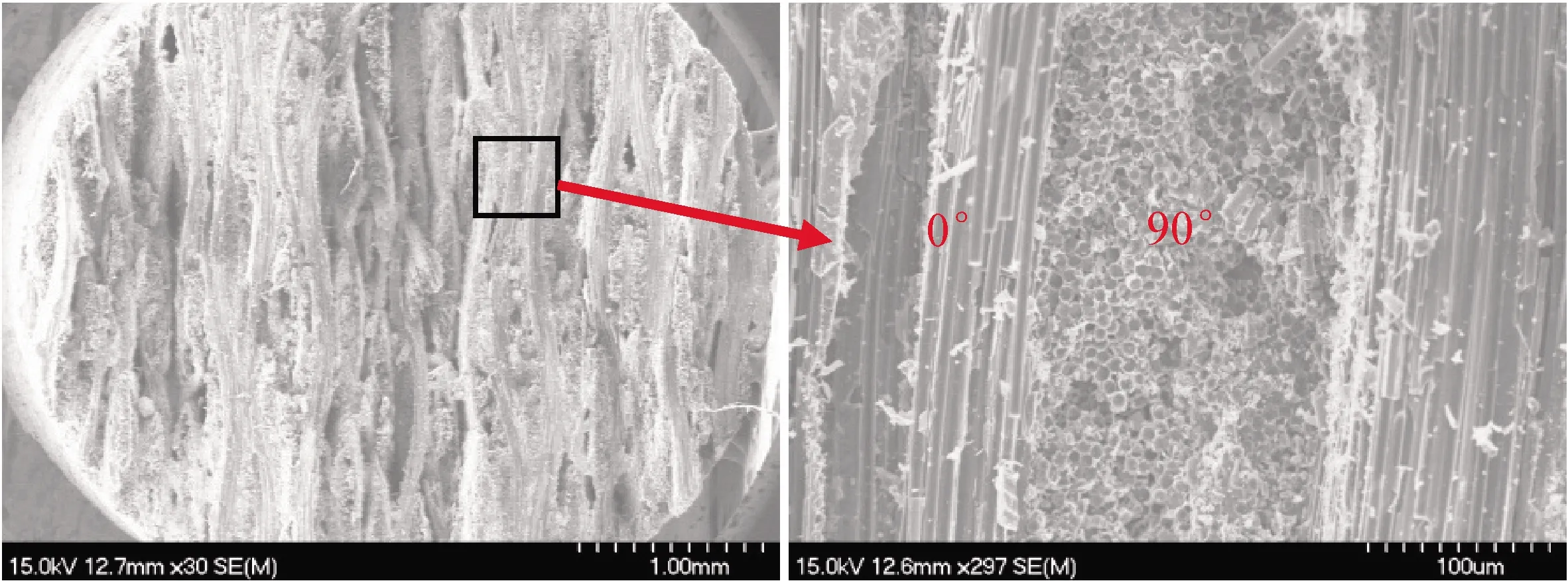

2D-C/SiC铆钉剪切破坏截面的微观结构形貌如图7所示。试样中垂直于铆钉轴向的纤维(即0°方向纤维)呈现出剥离状的破坏形貌,其对铆钉的剪切强度贡献不大;平行于铆钉轴向的纤维(90°方向纤维)拔出效果明显,说明90°方向纤维是抵抗剪切载荷的主承载单元,其体积约占纤维总体积的50%。

图7 2D-C/SiC铆钉剪切破坏截面微观结构形貌

4-MWK-C/SiC铆钉剪切破坏截面的微观结构形貌如图8所示。与铆钉轴向垂直的0°方向的纤维呈现剥离状损伤,而90°、±45°方向的纤维都可以看到有明显的纤维丝束的拔出,即非0°方向的纤维的剪切破坏状态都十分显著。

图8 4-MWK-C/SiC铆钉剪切破坏截面微观结构形貌

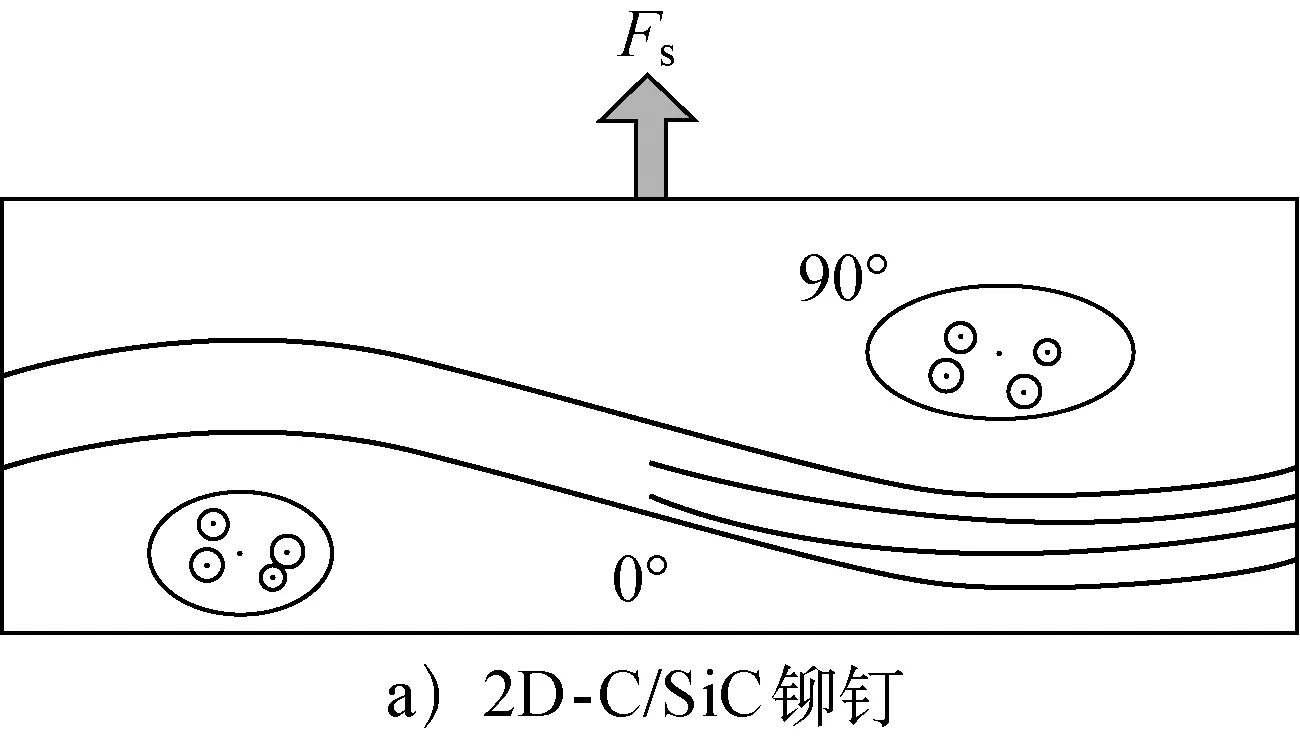

2.3 铆钉剪切机理

图9所示是铆钉剪切机理的示意。2D-C/SiC铆钉的抗剪能力主要由与铆钉轴向平行的0°方向的碳纤维承担,而90°方向的碳纤维束不能承担剪切力的作用,其发生剥离状损伤。4-MWK-C/SiC铆钉的剪切力可以由0°和±45°方向的碳纤维来承担,承担剪切载荷的纤维体积分数高于2D-C/SiC铆钉。因此,相同致密化程度的2D-C/SiC和4-MWK-C/SiC铆钉,后者的剪切强度明显高于前者。

图9 铆钉剪切机理示意

此外,4-MWK纤维布中存在45°和-45°方向的纤维,这两种取向的纤维能够增加4-MWK预制体的整体性能,避免类似2D预制体常见的分层破坏现象的发生。因此,4-MWK-C/SiC铆钉的抗剪切性能更好。

3 结论

本文揭示了碳化硅陶瓷基复合材料铆钉抗剪切性能与铆钉预制体参数之间的关系,可为碳化硅陶瓷基复合材料铆钉的工程化应用提供基本理论支撑:

(1) 2D-C/SiC和4-MWK-C/SiC铆钉都表现出了脆性断裂模式,这与实际应用中较小的铆钉尺寸(直径5.0~10.0 mm)使得连续纤维的增韧效应不能显著表现出来有关;

(2) 2D-C/SiC铆钉剪切强度较低,平均剪切强度约为106.74 MPa,平行于铆钉轴向的纤维是承担剪切载荷的主体,占纤维总体积的50%;

(3) 4-MWK-C/SiC铆钉剪切强度较高,平均剪切强度约为203.88 MPa,90°和±45°方向纤维对铆钉剪切强度都有直接贡献,它们占纤维总体积的75%。

(4) 高强SiC-CMCs铆钉的设计原则是降低0°方向纤维的体积含量,增加90°方向纤维的体积含量。此外,-45°和45°方向的纤维可以增加铆钉的整体性能,提升其抵抗分层破坏的能力,故相对于2D-C/SiC铆钉而言,4-MWK-C/SiC铆钉更不易产生分层破坏。

致谢:对陕西元丰纺织技术研究有限公司在陶瓷基复合材料铆钉预制体设计与制备方面给予的协助表示感谢。